摘 要:为改变落后的生产效率,提高三低油田的经济效益,设计了基于C8051F340单片机的小型原油分离器数据采集及远程传输装置。通过硬件电路的设计及软件编程成功进行了数据采集及远程传输任务。实验证明,该装置能达到实时检测及远程传输的目的,对今后油田工作改变经济效益具有重要的作用。

关键词:三低油田;数据采集;远程传输

0 引言

当前三低油田处理原油混合物的方法是直接运输至联合站集中处理,因为油田的出油量少且原油含水率特别高,处理后得到的原油就非常少,油田工作者对于何时去运输原油也没有固定的时间,只是大体估计[1-3]。油田产量少,工作人员往往采取不关心的态度,对井场分离的现状采取人工巡视,因为距离偏远,人工巡视困难较大,无法实时监测油田的数据[4]。

1 油气水反应釜数据采集对象介绍

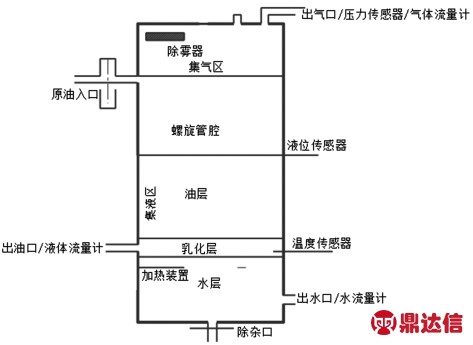

当前国内进行油水分离大多采用静置的方式。以胜利油田为例,油水分离罐一般直径30 m,高16 m。为完成油、气、水、泥沙的分离,需向分离罐中投入适量的破乳剂、乳化剂等,并采用电加热等方式对罐中的原油进行加热。由于油和水比重不同,原油密度小即向上浮升,水密度大即向下沉降,从理论上讲,一段时间过后,就实现了油水的分离。当然,三低油田分离方式亦不例外,对于三低油田中低的经济效益,数据检测大多采用人工巡视、人工检测方式,对于在线检测目前没有一套完整的装置,因此需要设计一套完整的数据检测装置,并通过远程传输以达到实时监控的目的。系统整体原理如图1所示。

图1 系统总体原理图

不论是立式还是卧式的三相分离装置,反应釜中通常都需要对温度、压力、液位、分离完成后所得的气体量、液体量、水量等进行数据进行检测。

2 系统数据检测设计

2.1 温度变送器

温度的检测关键点是探头、输出方式及精度。因为油水混合物是带有腐蚀性的,探头的材质需采用不锈钢或其它耐腐蚀材料制作,由于采用单片机作为主控芯片,因此输出信号选择电压。

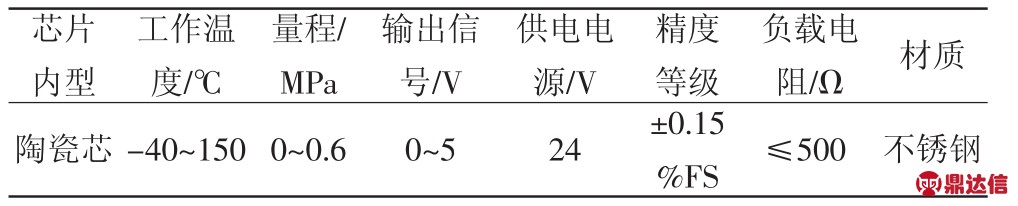

一体化温度变送器采用三线传送方式。将热电阻信号变换成与输入信号或被测温度成线性的0~5 V的输出信号。内部采用环氧树脂密封结构,因此适合油田震动、恶劣的现场环境。抗干扰能力强,精度高,工作稳定可靠且冷端具有自动补偿功能[5]。具体参数如表1所示。

表1 一体化热电阻温度变送器参数

2.2 压力变送器

对于反应釜中的压力通常在气体出口的管道中进行检测,工程中反应釜的压力一般在0.1~0.3 MPa之间。电阻式压力变送器按照压力敏感元件分为金属式、陶瓷、扩散硅。金属压力变送器精度差,陶瓷压力传感器精度稍好,但受温度影响比较大,而且陶瓷耐冲击、耐腐蚀,可以用在相应的领域。扩散硅压力变送精度很高,温漂也很大,所以一般都要进行温度补偿。不过在常温状况下,扩散硅的敏感系数是陶瓷的5倍,所以一般用在高精度测量领域[6]。

从以上仪器可以看出,各种仪器有优缺点,结合三低油田现场,气体压力的测量精度无需太高,并且测量的气体压力中含有油气,因此需耐腐蚀。陶瓷是一种公认的抗腐蚀、抗磨损材料,因此很适合油井现场。具体参数如表2所示。

表2 压力变送器参数

2.3 浮球液位开关

从系统总体原理图可以看出,该反应釜为密闭容器,且液位总高度不太高(约800 mm)。实际应用中,只需知道液位是否超出范围即可,因此不必使用液位传感器,利用液位开关即可实现。

浮球液位开关是一种结构简单,任何性质液体或压力,温度皆可使用,广泛用于油罐液位高度测量中[7]。输出形式为开关量和单片机管脚可相连接。在单片机程序中,只需判断是否有开关量的到来即可知道液位的高低,然后通过远程发送数据,实现数据的采集。实物如图2所示。

图2 浮球液位开关

2.4 椭圆齿轮流量计

分离器的使用是在三低油田的现场,原油入口管径必须和工程实际对应,工程中原油入口直径一般为2 in管(内径50 mm),出油口直径与入口直径相同。经工程实际调研,出油口管道材质为45钢,工作压力0.1~0.3 MPa,介质温度约55~65℃,液体流速为1~3 m/s。且分离后得到的原油含水率较小(约20%)。因此,必须选择能测量高黏度液体的流量计。

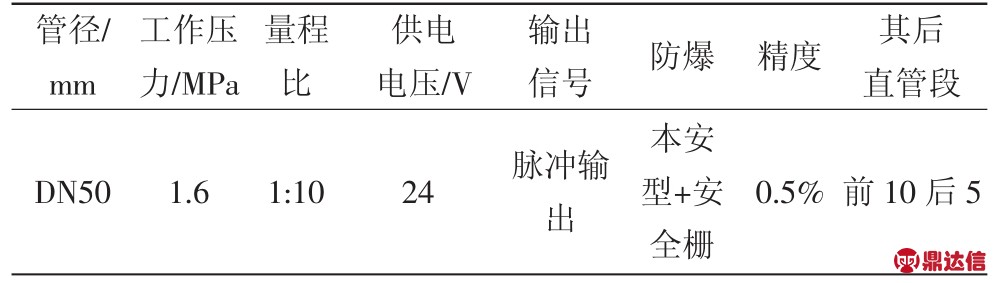

椭圆齿轮流量计是采用容积式的原理,适用于测各种黏稠性液体、黏度较高介质的流量测量。具有测量精度高、测量旋转流和管道阻流件流速场畸变时对计量精确度没有影响等优点[8-9]。具体参数如表3所示。

表3 椭圆齿轮流量计参数

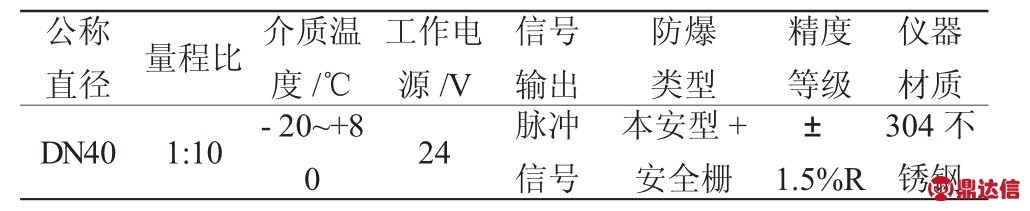

表4 液体涡轮流量计参数

2.5 液体涡轮流量计

对于出水口水的测量,工况和测量油水混合物几乎相同,不同点在于介质的不同,由于分离器本身及油水混合物的原因,出水口肯定会含有少量的油。LWGY系列涡轮流量计恰好能针对运动黏度小于5×10-6m2/s的液体。涡轮流量计是速度式流量计中的主要种类,它采用多叶片的转子(涡轮)测量流体平均流速,从而推导出流量或总量的仪表[10-12]。其参数如表4所示。

2.6 气体涡轮流量计

对于出气口中的气体,由于存在于油水混合物中,气体中必然带有油气分子,一般的气体流量计无法测量。涡轮气体流量计用于封闭管道中测量低黏度气体的体积流量和总量。在适用性和经济性方面无疑是最好的选择。具体参数如表5所示。

表5 液体涡轮流量计参数

3 远程传输设计

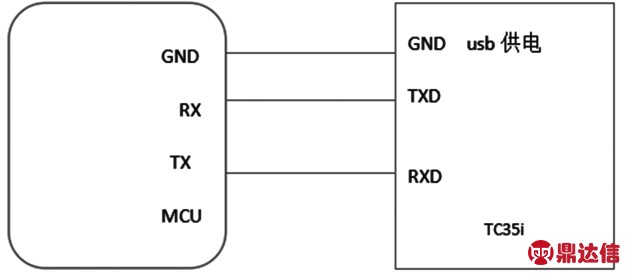

远程传输模块与单片连接方式如图3所示[13-14]。远程操作室放一个短信控制器,当系统出现异常情况时,通过发短信给短信控制器模块,模块接收到短信后即可以导通继电器,继电器导通声光报警器得电[15],即实现报警。当然,一旦有报警,油井现场会通过单片机自动关闭电源停止一切运作,这样则可以避免事故的发生。

4 硬件电路的设计

图3 单片机与TC35i模块接线图

图4 串口调试电路

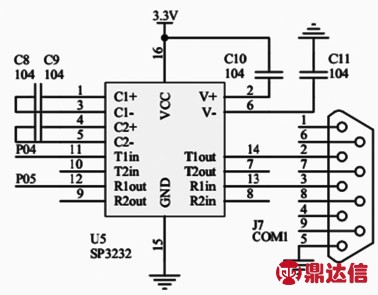

本次设计主控芯片为C8051F340单片机,电路模块包括:主控电路模块、电源模块、JTAG、时钟模块、报警电路模块,现场调试采用串口调试助手。模块电路均为常见电路,在此不一一列举。其中串口调试电路如图4所示。

5 软件编程

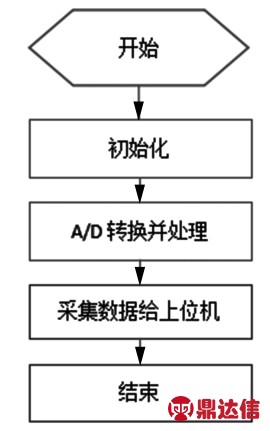

软件编程主要是对模拟信号的采集及通过Tc35i模块发送数据进行远程传输。数据通过总线方式传输,远程传输模块自带RS232通信接口,调试时通过串口调试助手模拟显示即可。程序流程如图5所示。

6 实验调试

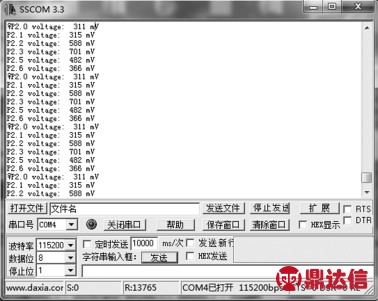

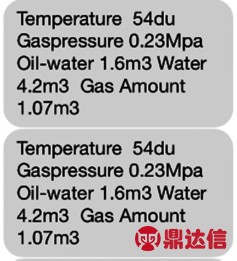

经过硬件电路静态检测及加电测试,确认无误后通过软件编程下载程序入单片机中,经程序运行。串口调试助手模拟显示结果如图6所示。

短信收发模块调试时,将电路按图3接好,下载程序后显示结果如图7所示。

图5 数据采集流程图

图6 串口调试助手显示结果

图7 短信调试结果

7 调试结果分析

从图7结果可以看出,对于模拟信号在串口中的显示结果中得到了5路(温度、压力、分离后气体量、油水混合物量、水量)电压,因传感器仪器中电压信号与对应模拟信号成正比,后期处理中,只需通过软件编程即可进行转换,所以不必在串口中显示。

短信收发模块所得结果为英文短信,要达到实时监测的目的就必须编程为英文,中文短信需用UNICON软件手动转换,因此达不到实时监测的目的。有的符号(如℃)在短信发送到手机时是乱码,故调试时需采用拼音代替。短信发送间隔时间通过程序可自动设置,这样给油田远程监控带来了方便,可以按照设定的时间进行工作,达到预期目的。

8 结 语

由于实验室条件及时间限制,很多实验的测试在实验室条件下完成,后期有条件可去油井现场测试,使得系统更加完善。