摘 要:油气水三相分离器是油田地面处理系统的重要设备,广泛应用于各大油气田。本文系统论述了油气水三相分离器的分类方法,对卧式、立式和球形三相分离器结构及其优缺点进行了对比。针对HXS型、HNS型、WS型和HBP型四种典型的油气水三相分离器结构特点、工作原理、优缺点及现场应用情况进行了详细阐述,未来的油气水三相分离器将朝着一体化高效多功能三相分离器的方向发展,以更好的适应占地面积小、环境恶劣、运输等方面的需求。

关 键 词:三相分离器;工作原理;结构特点;现场应用;发展趋势

油井产出液通常是油、气、水等组成的混合物,在油气开采过程中,由于温度和压力的变化,将形成油气水三相。油田开发中后期,原油含水率不断升高,并且以游离水状态存在的占很大一部分,只有将这部分游离水脱出才能够对原油进行深度脱水。

油气水三相分离器是油气集输的关键设备,具有将油井产物分离为油、气、水三相的性能,适用于含水量较高,尤其是含有大量游离水的油井产物的处理。三相分离器分离后的原油仅含有少量的游离水,有效减少了热化学脱水和电脱水前的热负荷[1],实现了油田效益开发,所以油气水三相分离器广泛应用于油田中高含水生产期的集输中转站、联合站。

针对典型的油气水三相分离器结构特点、工作原理进行系统论述,并对优缺点进行全面对比分析。同时,针对几种典型的油气水三相分离器现场应用情况进行了分析,进一步结合油气水三相分离器目前存在的问题提出了未来发展趋势。

1 油气水三相分离器分类

油气水分离器的分类主要有以下五种:按几何外形分类、按功能分类、按用途分类、按分离原理分类和按工作压力分类。

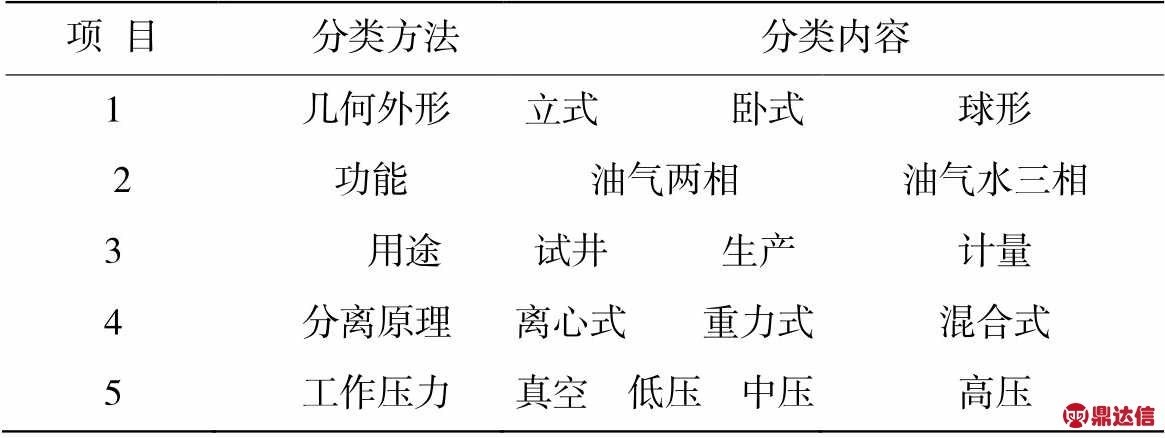

以上五种分类方法对应的分离器类型如表1所示。

表1 油气水分离器分类表

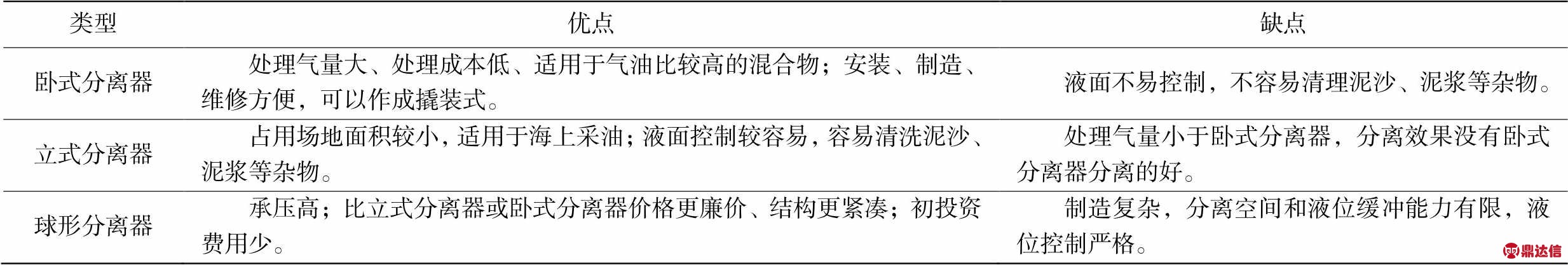

实际生产中,常按外形结构将油气水三相分离器分为卧式、立式和球形三种,其主要优缺点如表2所示。

表2 三种分离器优、缺点比较

2 油气水三相分离器结构及工作原理

2.1 基本结构

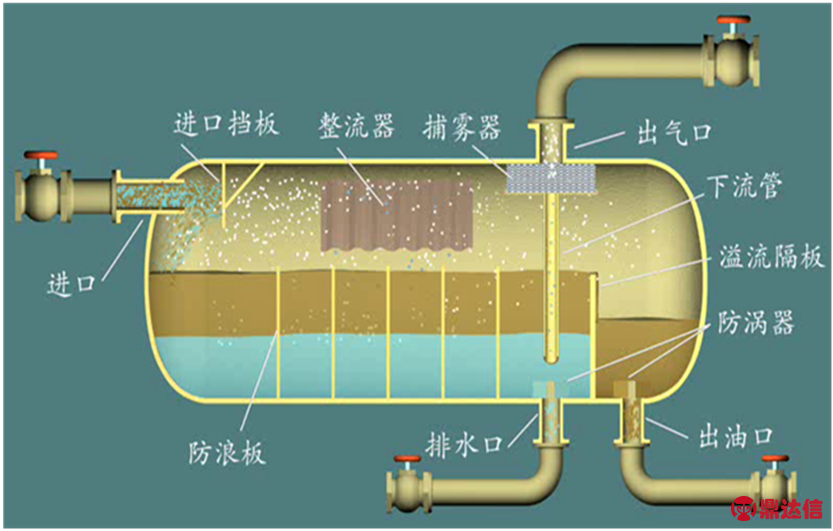

一般的三相分离器由入口分流区、集液区、捕雾器区和重力沉降区四个部分组成[2]。典型的卧式油气水三相分离器结构示意图如图1所示。在入口分流区油、气流向和流速骤然改变,油气初步分离。集液区为液体中气体的析出及油和水的沉降分离提供足够的停留时间。捕雾器区是气体经过重力沉降区后较大的液滴沉降到液体中,但是大量的小液滴依然存在于气体中,只有当气体经过除雾器时这些小液滴才可以去除,去除的液滴聚集成较大液滴后落入集液区。重力沉降区是气体通过重力沉降的部分,通过气流将重力沉降的油滴携带到气液界面,没有沉降到液体表面的较小粒径的油滴伴随着气体流过雾捕集器时才能得到去除。

图1 典型卧式三相分离器的结构示意图

2.2 工作原理

油气水混合物由入口进入分离器进行初步分离,气体在重力的作用下分离出液滴;液体经过液体空间分离出气泡,与此同时,借助于重力的作用油开始向上流动,水开始向下流动并实现油水分离。气体通过捕雾器消除小液滴然后从出口输出,油通过顶部的溢流挡板进入油槽并从出口流出,水从排水口出来。

3 几种典型的油气水三相分离器及现场应用情况

3.1 HXS型油气水分离器

HXS型高效三相分离器是由西安恒旭科技发展有限公司生产的一种高效分离器,在长庆油田获得大面积推广应用[3-4]。其工作原理如下:首先,油气水混合物进入一级捕雾器并分离出大部分气体,然后进入二级捕雾器,与从分离器内分离出的气体一起流出三相分离器。当液体通过旋液分离装置时进行预分离,预分离后的液体通过落液管流入液体流型自动调整装置,此过程中,分散相油滴重新破乳、聚结后随油水混合物进入沉降室,分离后的原油进入油腔,而分离后的污水则通过污水抑制装置再次分离,含油量不断降低,由导管进入水腔,进而完成了油水分离进程。

3.2 HNS型油气水分离器

HNS型高效三相分离器是由河南油田设计院开发的一种高效分离器,已广泛应用于胜利油田和大港油田[5-6]。其工作原理为:首先,油气水混合物进入预分离室,大部分原油伴生气在旋流分离及重力作用下分离,气体中携带的液滴在通过预分离室和二次捕沫室时得到去除,分离出来的气体通过三相分离器气出口流出。其次,油水混合物通过导液管、布液构件进入沉降室油水分离区,少量含乳化水的原油进入油层,游离水直接进入水层,原油中的剩余水滴通过高效自立填料凝聚分离,脱水后的原油经油室流出三相分离器;沉降室内分离出的水在沉降室内脱出浮油后经水室流出三相分离器。

3.3 WS型高效油气水分离器

WS型油气水三相分离器是胜利油田与河南油田设计院合作开发的高效三相分离器,在胜利油田得到了广泛应用[7-8]。其工作原理为:油、气、水混合物进入高效油气水三相分离器切向入口进液装置,气液初步分离。分离后的气体进入气相空间,经过两级丝网捕雾器除去气体中携带的粒径大于10μm的液滴,带液量低于50 mg/m3(标)的气体经气出口流出分离器。油水混合物分离后进入沉降分离室,经过聚结和整流后,油水混合物中油上浮、水下沉,在分离器内停留一段时间后,油水混合物自然分层。含水≤10%的原油经收油槽进入油室,再从油出口流出分离器。含油≤30 mg/L的污水经导水管进入水室,再从水出口流出分离器。

3.4 HBP型三相分离器

HBP型三相分离器是新型油气水三相分离器,用于处理不同含水率、不同粘度的油气水混合物,由华油惠博普集团开发,在长庆油田、胜利油田和青海油田得到应用[9-11]。其工作原理为:首先,油气水混合物由入口进入气液分离区,气液首先在重力分离器作用下分离,分离出的气体进入气相空间,通过预分离室和捕雾室捕沫除去气体中携带的液滴,由三相分离器气出口流出。通过预分离室分离出的油水混合物,进入沉降室油水分离区,含少量乳化水的原油的油水混合物进入油层,游离水直接进入水层,脱出原油中的剩余水滴,脱水后的原油经油室流出三相分离器;沉降室内分离出的水在沉降室内脱出浮油后经水室流出三相分离器。

4 典型三相分离器现场应用情况

上述四种典型油气水分离器在全国各大油田得到了广泛应用,针对现场应用过程中发现的优缺点等进行了详细分析。

HXS型油气水分离器优点是处理效率高、自动化程度高、能耗低;缺点是来液量大小和混合来液的含水量变化对分离器分离效果影响较大;适用于中转站(产液量高、综合含水率高)脱水、大型联合站脱水;长庆油田采油三厂靖二联合站应用了该三相分离器,性能良好、故障率低,生产参数正常,各项生产指标均达到预期目标。

HNS型油气水分离器优点是体积小、重量轻,分离效率高、脱水率高、运行稳定、流程短、工艺简单;缺点是排砂口为倒U型管结构,排砂效果不理想,水相、气相的气动调节阀故障频繁;适用于不同含水率、低粘度和中等粘度的油气水混合物;胜利油田桩西采油厂桩1接转站应用了该三相分离器,处理能力大,提升了含水原油脱水工艺水平。大港油田官二联合站使用了该三相分离器,脱水效果好,脱水工艺流程简单,现场管理比较方便。

WS型油气水三相分离器优点是处理量大、分离效率高、分离效果好、自动化程度高;缺点是分离器原油出口油中含水和污水出口水中含油变化较大、分离器液位检测不准确;适用于综合含水率高、采出液粘度高的油气水混合物;胜利油田东胜公司鑫联联合站现场应用了该三相分离器,各项技术指标均达到了设计要求。自控技术稳定、可靠、灵活,自动调节分离器油气水液面,能够实现无人值守。

HBP型三相分离器优点是分离效果好、处理量大、脱水效率高、自动化程度高、适用性强、运行稳定;缺点是分离器出口油中含水率、水中含油率不达标;适用于采出液粘度高、油水粒径小油气水混合物;HBP型高效三相分离器在长庆油田、胜利油田和青海油田得到应用,处理量大,处理中等粘度原油时,设备效率高。出油含水率和出水含油率均达到预定目标,确保了原油及污水的高效处理。

5 油气水分离器存在问题及发展趋势

经过多年的发展,油气水三相分离器的分离效率不断提高,已广泛应用于油田开发,但也存在一些问题[12],主要为以下几个方面:(1)分离效率低。随着油田开发的不断深入,大部分油田的综合含水率都在不断提高,所产出的液体的组成和含量不断变化。油气水流量的波动将影响设备对气体和液体以及油和水的分离效果,导致分离器的分离效率降低。(2)适用范围窄。油气水三相分离器大多是根据油田的工况设计的,若该油田产出液性质发生变化,如含水率、粘度等大幅度增加,则分离效果会变差。(3)设备体积大。一般来说,常用的卧式油气水三相分离器占用场地面积较大,如果将其用于海上平台,会浪费更多的空间资源。

随着环保、节能、经济效益等方面的要求越来越高,未来的油气水三相分离器将朝着分离效率更高、适用范围更广、结构更紧凑、体积更小、维护和维修更便捷的目标改进。一体化高效多功能三相分离器将是油气水三相分离器未来发展的普遍趋势,撬装化设计、多功能集成设计将更加广泛,工艺流程更加简短、占地面积更小,便于应用于环境恶劣的油气田,同时方便运输和维护。

6 结 论

本文论述了油气水三相分离器的主要分类方法,主要的油气水三相分离器结构及其优缺点,并详细分析了油气水三相分离器的工作原理。针对目前在各大油田应用广泛的四种典型的油气水分离器结构特点、工作原理进行了详细阐述,并对比了HXS型三相分离器、HNS型三相分离器、WS型三相分离器和HBP型三相分离器的优缺点、适用范围和现场应用情况。虽然油气水三相高效分离器从结构设计、功能、工艺流程等方面都取得了很大发展,但仍存在分离效率低、适用范围窄和设备体积大的问题,未来的油气水三相分离器将朝着一体化高效多功能三相分离器的方向发展,以更好的适应占地面积小、环境恶劣、运输等方面的需求。