摘要:锦西石化公司1.0Mt/a催化裂化装置自建成以来,一直存在沉降器结焦现象,制约装置长周期运行。分析认为沉降器旋风分离器采用软连接结构,软连接结构处的油气的呼吸效应造成油气在沉降器停留时间过长,这是引起沉降器结焦的根本原因。催化裂化反应沉降器粗旋和顶旋直连快分技术最大限度缩短了反应油气在沉降器内的停留时间。该技术具有降低生焦,改善产品分布,防止沉降器结焦,降低沉降器外壁的温度,减少沉降器散热损失的特点。改造结果表明:①沉降器基本不结焦,沉降器压力波动无跑剂现象,油浆固含量合格。②沉降器上部空间无油气滞留,未发生明显结焦现象。③汽油收率增加0.52%,液化气收率增加0.68%,柴油收率降低0.54%,柴汽比由0.58降至0.56,干气收率降低0.15%。

关键词:催化裂化;沉降器;旋风分离器;直连技术

1 装置简介

锦西石化二套催化裂化装置由北京石油设计院设计,公称能力为年处理裂化原料80万吨,于1987年10月建成投产。反再形式为同高并列式,前置烧焦罐完全再生,稀相管结构。2003年9月,对装置进行了扩能改造,处理量为100万吨/年。2013年9月,将沉降器旋风分离器由软连接改为直连,取消二段提升管,回炼油、回炼油浆及原料混合后进入一段提升管。

2 改造内容

经计算在沉降器旋风分离器软连接条件下,因操作波动等原因并不能完全使粗旋出口的反应油气全部进入顶旋,并在软连接接口处形成“呼吸效应”。反应油气在沉降器内平均停留时间为20~28s,汽提油气最高停留时间为180s。未气化油气组分与湿催化剂在沉降器内长时间停留,极易粘附在设备器壁发生缩合生焦。

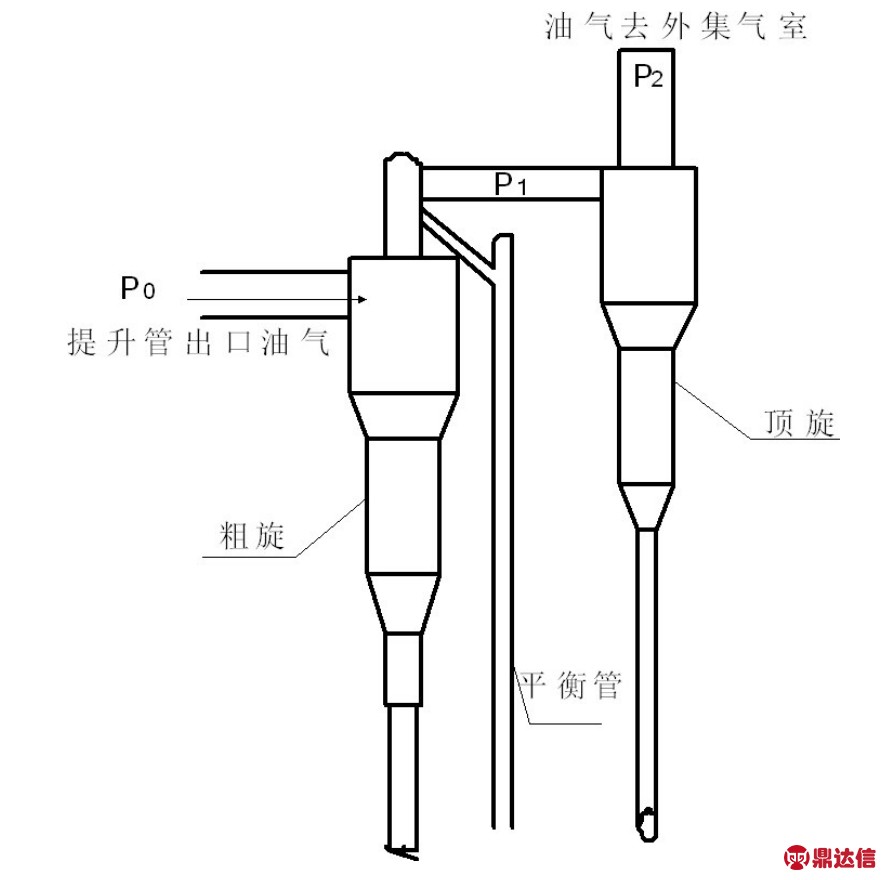

将旋风分离器的软连接结构改为直连,避免了反应油气在软连接接口处的“呼吸效应”导致的油气外溢。沉降器稀相空间通过防焦蒸汽将逃逸的油气压在沉降器下部。汽提油气通过设置在沉降器下部的平衡管进入顶旋入口,避免了汽提油气在沉降器稀相空间长时间停留,减少油气的二次反应。通过以上措施,达到消除沉降器结焦、改善产品分布和降低干气产率的目的。直连快分在沉降器内的布置见图1。

图1 直连快分在沉降器内的布置

3 改造风险

在装置技术改造中,主要有三个方面的改造风险:⑴因沉降器旋风分离器直连结构操作弹性小,提升管出口油气经旋风分离后进入集气室,集气室仅通过导气管与沉降器的空间相连,沉降器压力控制是否更加敏感,操作波动是否更容易导致沉降器跑剂是改造中最担心的问题。⑵平衡管位于沉降器下部,是否会因平衡管的抽吸效应,将顶旋翼阀出口处的催化剂倒吸,导致油浆固含超标和油浆管线磨损增大。⑶可能导致结焦的未气化油直接进入分馏塔,是否会形成结焦位置转移导致分馏塔底结焦,影响装置长周期运行。

4 改造后的运行情况

2013年9 月装置改造采用CPECC华东设计分公司(简称华东设计院)的粗旋和顶旋直连快分技术。2016年9月催化装置按计划进行停工大检修。自装置改造后连续运行将近3年,完全能够评估装置技术改造是否成功。

4.1 沉降器不跑剂

2013年11 月开工,开工由于沉降器藏量失灵,造成转剂后跑催化剂到分馏塔,但经过处理采取加大油浆外甩,油浆系统顶柴油等操作,实现成功开工。运行过程中曾出现原料自保阀信号回讯线保护层破损,回讯线与金属外壳接触,信号回零,原料自保阀动作;烟机位移自保手动投自动时,烟机自保动作,主风量降为零,装置主风自保动作;3#主风机放空阀突然打开造成主风自保联锁动作。装置投过3次自保,但都迅速恢复生产并未检修,未发生跑剂现象。

4.2 油浆固含合格

在日常运行过程中,油浆固含持续维持在4.0g/l以下,其固含量满足设计要求,说明平衡管不会将沉降器旋风料腿附近的催化剂倒吸入顶旋,沉降器分离效率满足运行需求。

4.3 沉降器及油浆系统不结焦

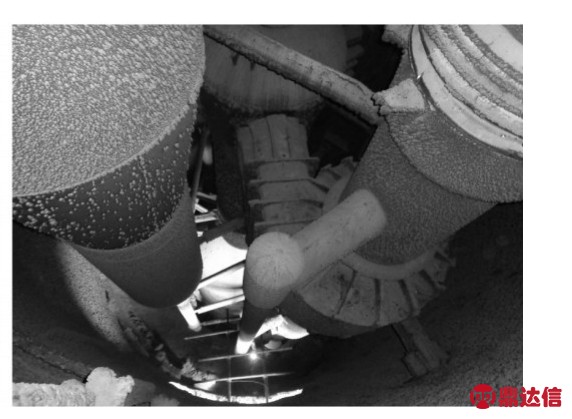

2016年9 月催化装置按计划进行停工大检修。经检查鉴定,改造后沉降器器壁、旋风外壁、大油气线、分馏塔底结焦情况不明显,装置技术改造成功。改造前后结焦对比如下,见图2、图3。

图2 沉降器内部结焦情况(改造前)

图3 旋风表面层一层浮焦(改造后)

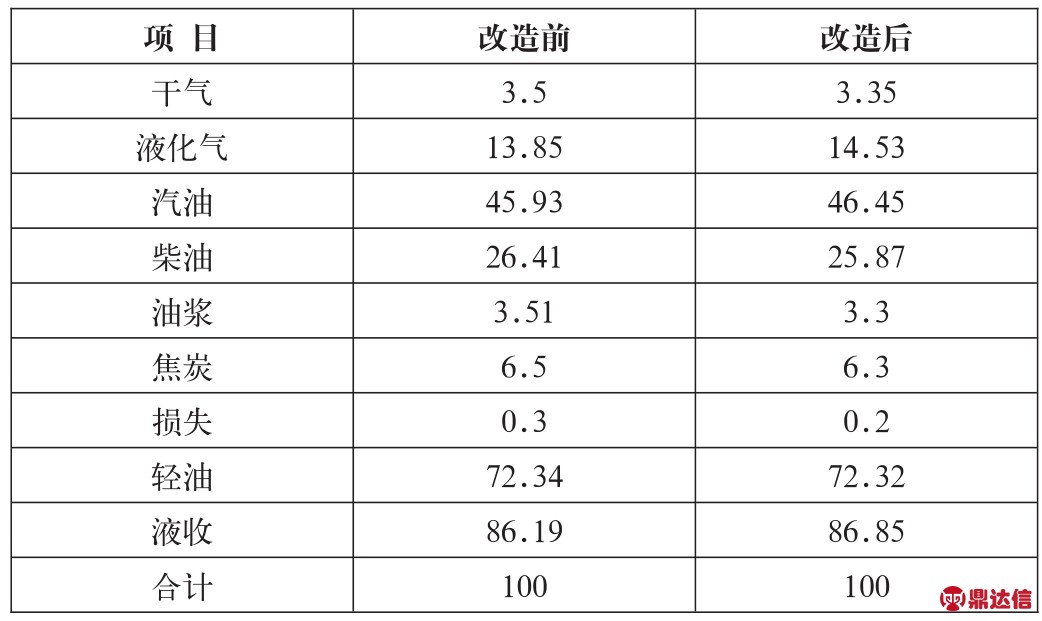

4.4 产品分布更加合理

沉降器旋风直连技术缩短了提升管后部的油气停留时间,优化了产品分布。见表1。

表1锦西石化一催化装置产品收率

5 结语

沉降器旋风分离器直连技术在锦西石化公司1.0Mt/a催化裂化装置应用结果表明:

(1)沉降器粗旋和顶旋直连能够有效降低生焦,沉降器顶部无油气停留,预防沉降器结焦。

(2)虽然沉降器旋风分离器直连技术操作弹性较小,但只要控制稳两器压差和沉降器藏量,就可以避免出现沉降器跑剂的情况发生。

(3)沉降器粗旋和顶旋直连形式能够降低干气产率提高目的产品收率。

(4)平衡管不会将沉降器旋风料腿附近的催化剂倒吸入顶旋,不会导致油浆固含量增加。