摘 要: 为了对比单级分离器和两级串联分离器的分气效果,找出两级串联分离器分气效果不理想的原因,以潜油电泵用涡流气液分离器为原型,构建了两级涡流串联结构,并通过耦合边界条件,采用欧拉模型-PBM模型建立了两级涡流分离器数值模拟模型。结果表明,两级串联分离器的分气效果明显好于单级分离器,但两级分离器内部压力小于对应位置处的油套环空压力,导致排气孔处出现回流现象,尤其是上部分离器出口处压差大,流速高,流体含气率大,大幅降低了两级分离器的分气效率;当入口含气率达到90.0%时,两级分离器失效。该研究成果对拓宽潜油电泵应用条件具有重要的现实意义,对类似工具模拟具有重要的借鉴作用。

关键词: 潜油电泵; 气液分离器; 涡流; FBM模型; 数值模拟

井下气液分离器是潜油电泵抽含气流体的关键配套工具。按照结构和工作原理,井下气液分离器可以分为离心式[1-3]和涡流式[4-6]两类。单级涡流气液分离器室内模拟和计算结果表明,当吸入口游离气的比例低于30%时,分气效率可以达到90.0%以上。但是,对含气率高、排量大的油井,现有分离器因分气能力较低并不能满足需求。当吸入口游离气比例高于30%时,其分气效率随之大幅降低。为了拓宽井下气液分离器的应用范围并提高其分气效率,国内外油田工程师提出两级串联分离器的思路[7-8]。两级串联分离器工作时,含大量游离气体的井液经吸入口进入第一级分离器,分离后大部分气体进入油套管环形空间;由于含气量较大,分离后的井液中仍然含有一定量的游离气体,经上接头进入第二级分离器再次分离,大幅降低入泵气液比。两级气液分离器已在部分高气液比油气井上应用,但其分气效率与理论值存在较大差距。

研究人员针对气液分离器的内流场数值模拟进行了分析,但主要集中在离心式单级气液分离器方面。赵立新等[9]针对离心式气液分离器内流场进行了数值模拟与结构优化;张慢来等[10]针对一种新型离心式气液分离器的分离性能进行了数值模拟与试验研究;王尊策等[11]对井下螺旋式气液分离器的分离性能进行了数值模拟研究。本文选取典型的涡流式井下气液分离器构建了两级串联分离结构,采用Fluent软件对气液分离流场进行了数值模拟[12],对比了单级分离器和两级串联分离器的分气效果,找出了两级串联结构分气效果不理想的原因,并对液体流量和气体流量进行了单因素敏感分析。研究结果对拓宽潜油电泵应用条件具有重要的现实意义。

1 模型的建立

电潜泵用井下两级气液分离器几何模型如图1所示。涡流分离器尺寸根据油田用分离器按一定比例确定,设计总长为500 mm,外径为76 mm,涡流螺片外径为70 mm,涡流片倾角为45°(向上倾斜),两涡流片之间的距离为50 mm,涡流片和导流结构之间的距离为30 mm,导流片直径为55 mm,导流片倾斜角度为45°,中心轴直径为28 mm。

图1 两级涡流串联分离器几何模型

网格质量对数值模拟计算结果的精度影响很大[13-14]。本文采用最大单元扭曲度来衡量网格质量,其值越小网格质量越好。网格数越多,最大单元扭曲度越小,计算精度越高,但用时越长。为此,本文采用四面体网格混合模型对流域划分网格,其变斜率为0.85,这样既能保证网络质量又能兼顾计算时间。两级涡流串联分离器网格模型见图2。

图2 两级涡流串联分离器网格模型

2 数学模型

2.1 连续方程

由于两级涡流串联分离器内为气液两相流动,引入组分守恒方程;分离器内部一直存在气泡凝聚和破碎的现象,本文采用欧拉模型-PBM模型计算[15]。根据多相体积分数和相之间动量交换的机理对每一相进行求解,欧拉模型中q相的连续方程为:

式中,n为p相颗粒数密度函数;υq为q相的速度,m/s;ρq为q相的密度,kg/m3;αq为聚集因子;mpq为从第p相到q相的质量传递。

2.2 生产气液比/地下气液比的转换

油田常用的生产气液比是指标况下单井产气量与产液量的比值,而井下气液分离器悬挂在电潜泵入口处,具有一定的沉没压力和较高的温度,因此需要将地面生产气液比折算到电潜泵入口条件下的实际气液比即地下气液比[16]。

式中,Bg为气体体积系数,m3/m3;z为气体偏差因子;T为井下电潜泵处温度,K;p为井下工况压力,MPa。

2.3 边界条件

电潜泵生产时,油层供给和泵举升相平衡,动液面为一定值,因此气锚入口采用定压力边界,压力取4 MPa;考虑单级气锚入口含气率(体积分数,下同)的极限为70.0%,流体介质采用甲烷和油,含气率为70.0%。气锚排出口直接连在离心泵上,采用定流速作为出口边界。

3 模拟结果分析

3.1 单级涡流气液分离器模拟分析

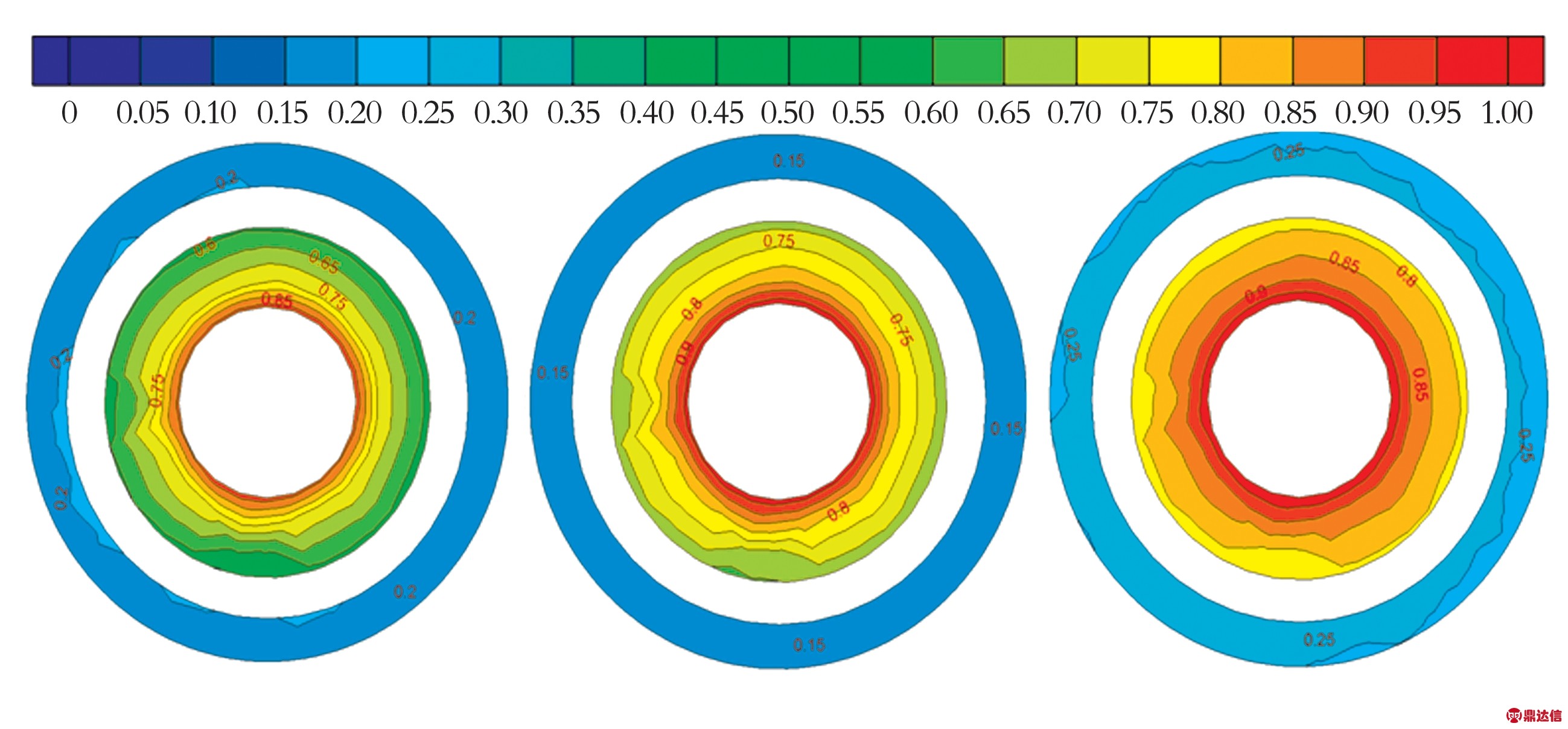

为了验证数值模拟结果的准确性,判断其是否与实际情况相符,针对单级涡流气液分离器进行数值模拟和实验验证。定液量变气量条件下的分离器出口气相体积分数分布云图如图3所示。由图3可知,当气量增大时,液体出口处气相的体积分数变化较小,而气体出口处气相的体积分数变化相对较大,且当气液体积比达到一定值时,分离器的分气效率下降。

3.2 两级涡流串联分离器模拟分析

单级涡流气液分离器及两级涡流串联分离器的油相体积分数分布云图如图4所示。

(a) 0.1 m/s (b) 0.2 m/s (c) 0.3 m/s

图3 定液量变气量条件下分离器出口气相体积分数分布云图

(a) 单级涡流气液分离器 (b) 两级涡流串联分离器

图4 单级涡流气液分离器及两级涡流串联分离器的油相体积分数分布云图

由单级涡流气液分离器中的油相体积分数分布可知,当流体流经涡流片时,气液两相开始分离,液相在离心力作用下向涡片边缘流动,并且在涡片上侧存在明显的过渡带;当流体进入导流片区时,气液两相存在明显的分界面,液相集中在边缘,而气相集中在中部。在分离器气相出口处只有纯气相,并没有液相存在,分离效果较好。由液相出口流量监测可知,其含气率为45.0%左右。经第一级涡流分离器分离后的流体,在进入第二级涡流分离器前将再次混合,在第二级涡流片下侧存在明显的混相区。第二级涡流分离器出口处流体含气率为31.5%左右,比单级涡流分离器含气率降低了13.5%,分气效果提高明显。

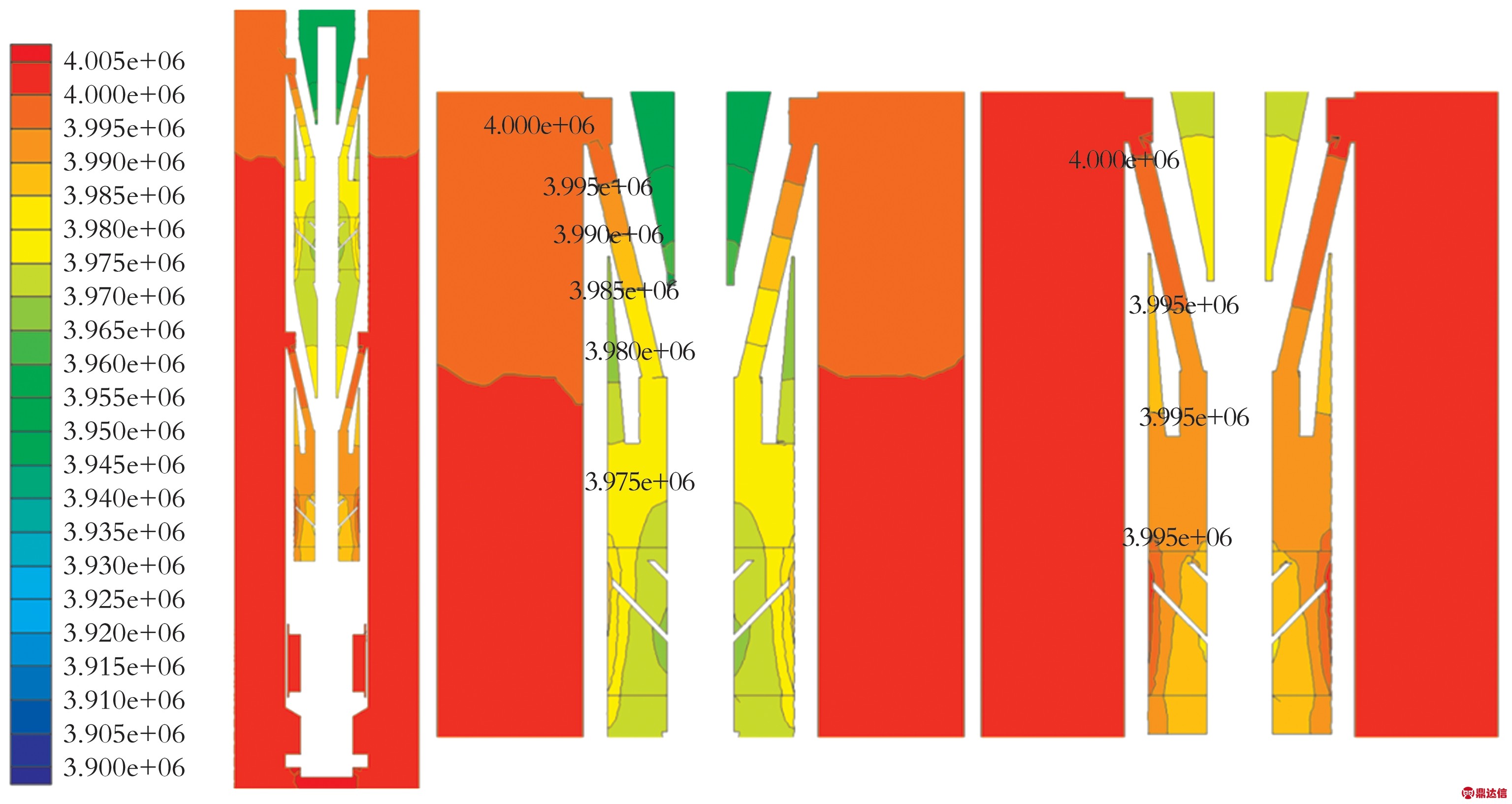

两级涡流串联分离器的压力云图如图5所示。

(a) 两级涡流串联分离器 (b) 上部分离器 (c) 下部分离器

图5 两级涡流串联分离器的压力云图

由图5可知,由于油套环空流通截面积大,气液混合物从下部分离器入口到上部分离器出口的压降只有0.005 MPa,而气液混合物经两级涡流分离器分离所需的压降为0.055 MPa,导致离心泵入口处压力最小,为气体从上部涡流分离器的分气孔回流提供了压力条件。

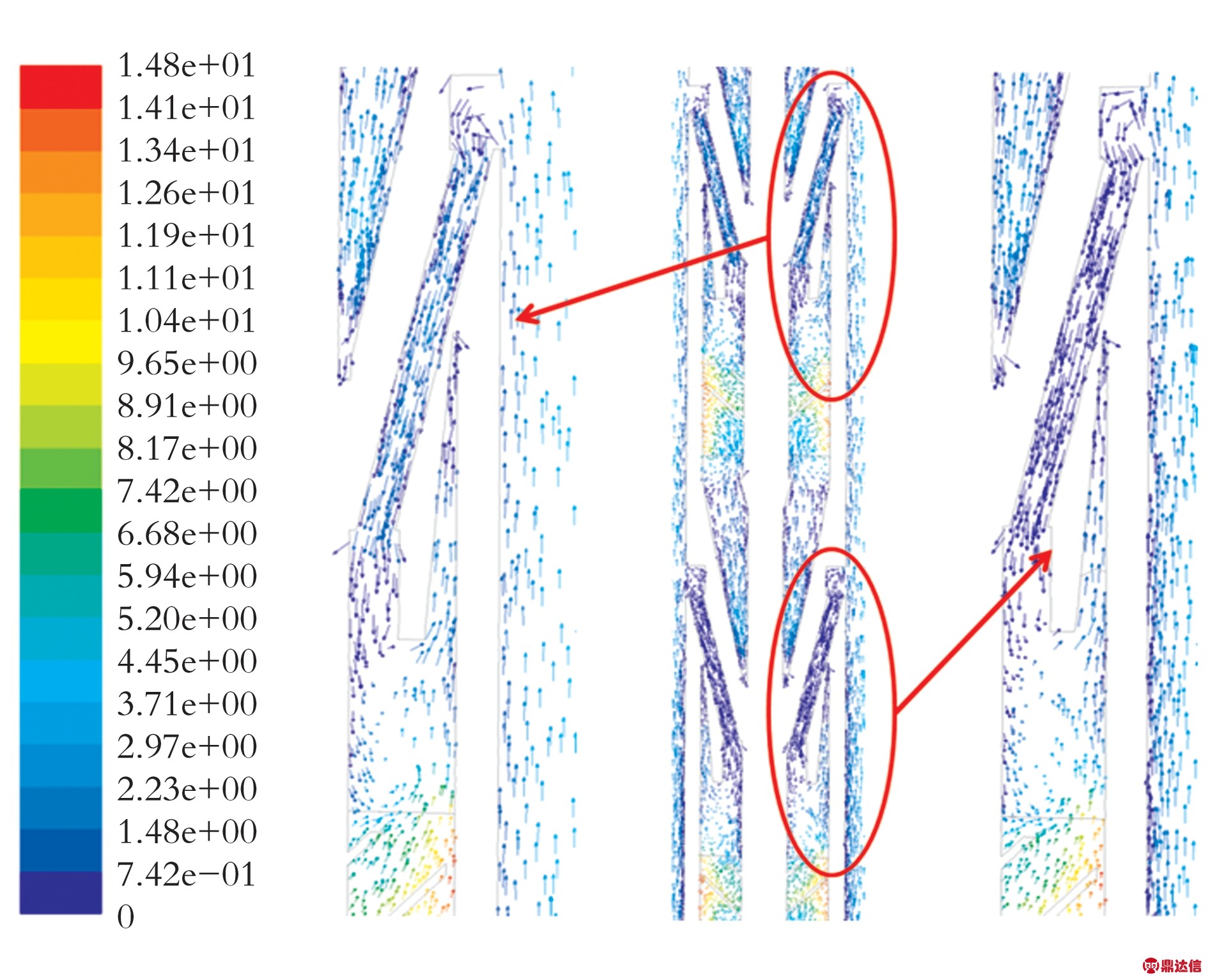

两级涡流串联分离器的速度云图即排气孔附近速度矢量图如图6所示。由图6可知,上下级分离器的出口处均存在流体回流的现象,下部涡流分离器排气孔处流速约为0.5 m/s,而上部分离器排气孔处流速约为1.2 m/s。

图6 排气孔附近速度矢量图

综上所述,下部分离器出口与环空的压差只有0.011 MPa,气体回流流速低(约为0.5 m/s),且入口处的含气率高(约为70.0%),回流影响较小;上部分离器出口与环空的压差大(约为0.025 MPa),气体回流流速高(约为1.2 m/s),回流现象严重。同时,由于两级分离器串联,导致电机与离心泵的扭矩传递距离增加,不利于潜油电泵高效运转。

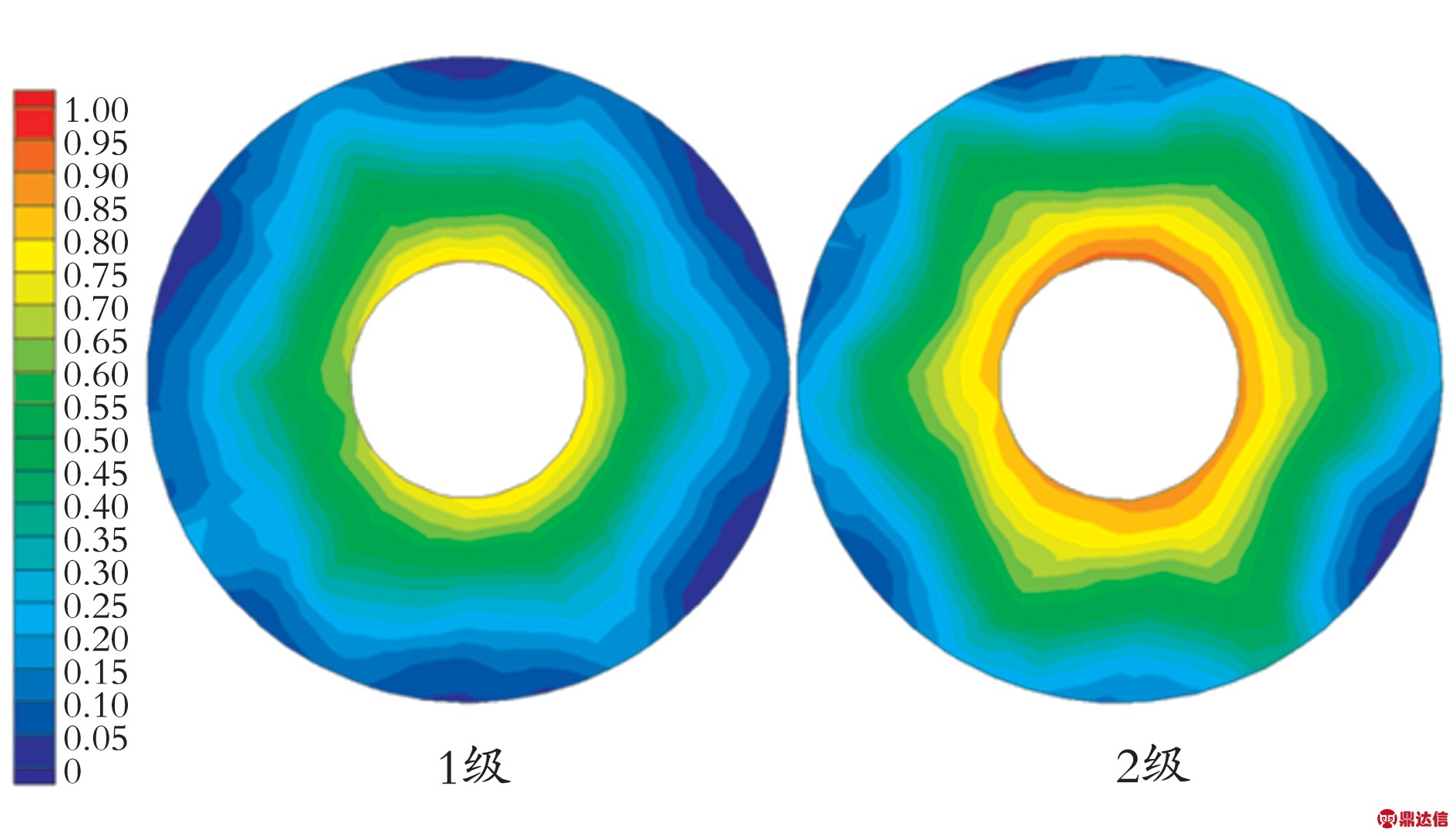

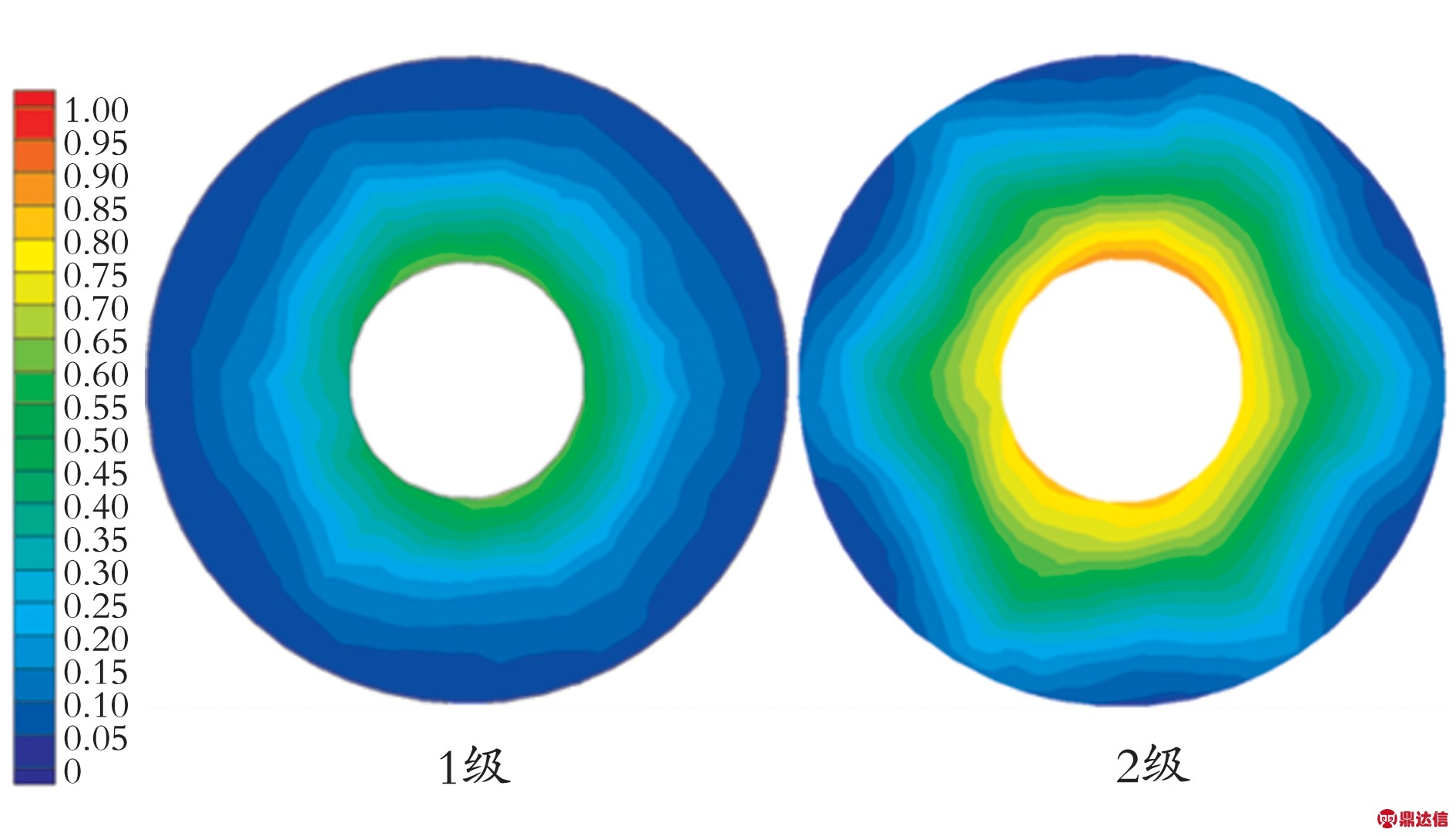

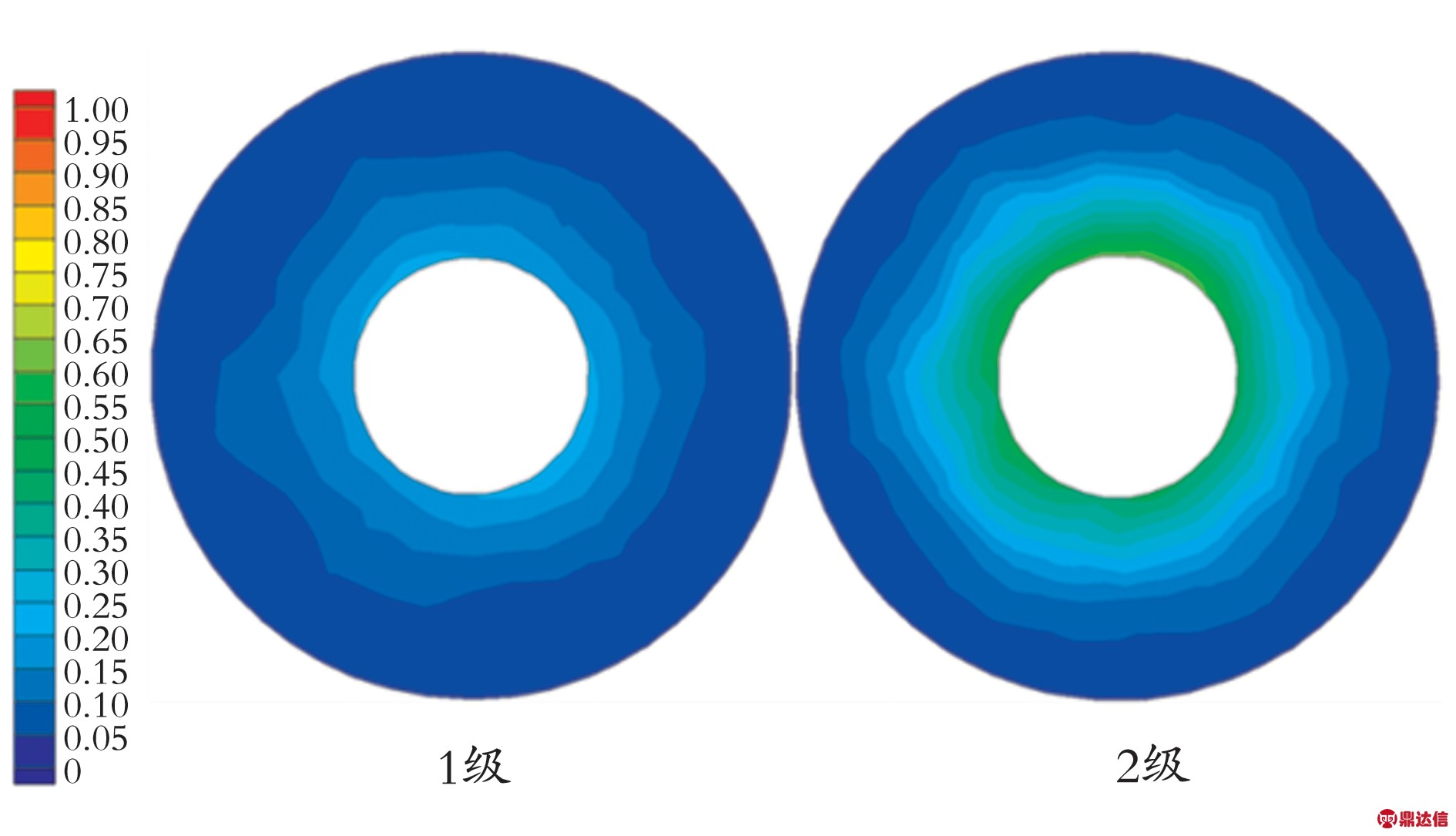

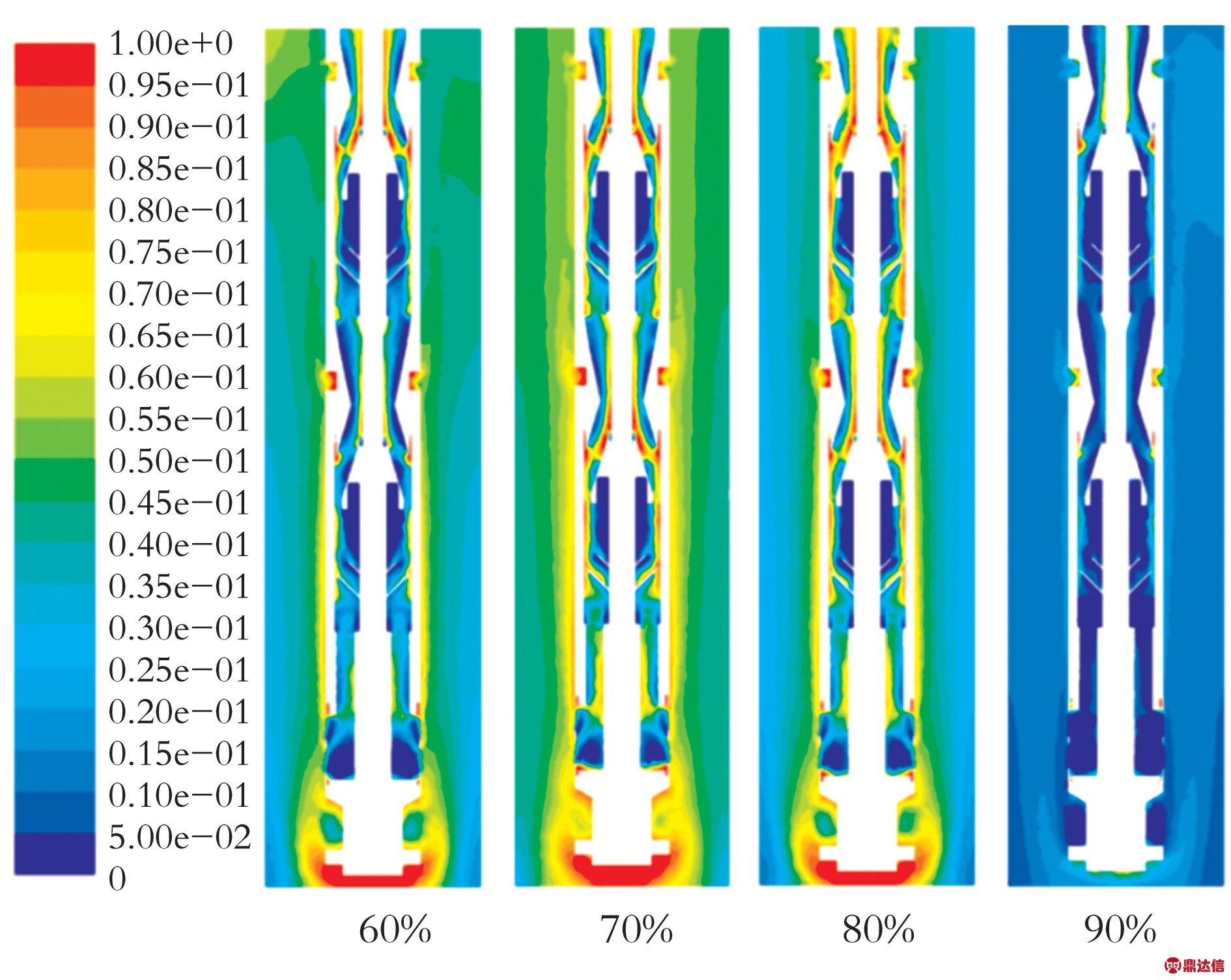

3.2.1 含气率对分气效率的影响 含气率不同时分离器1级(上部分离器,下同)和2级(下部分离器,下同)出口含液量(体积分数,下同)云图如图7所示。单从截面云图看,液体处于中部,气体分散在近管壁处,且2级串联分离器油相面积明显高于单级分离器,即2级串联分离器有效。

(a) 60%

(b) 70%

(c) 80%

(d) 90%

图7 不同含气率下1级和2级分离器出口含液量云图

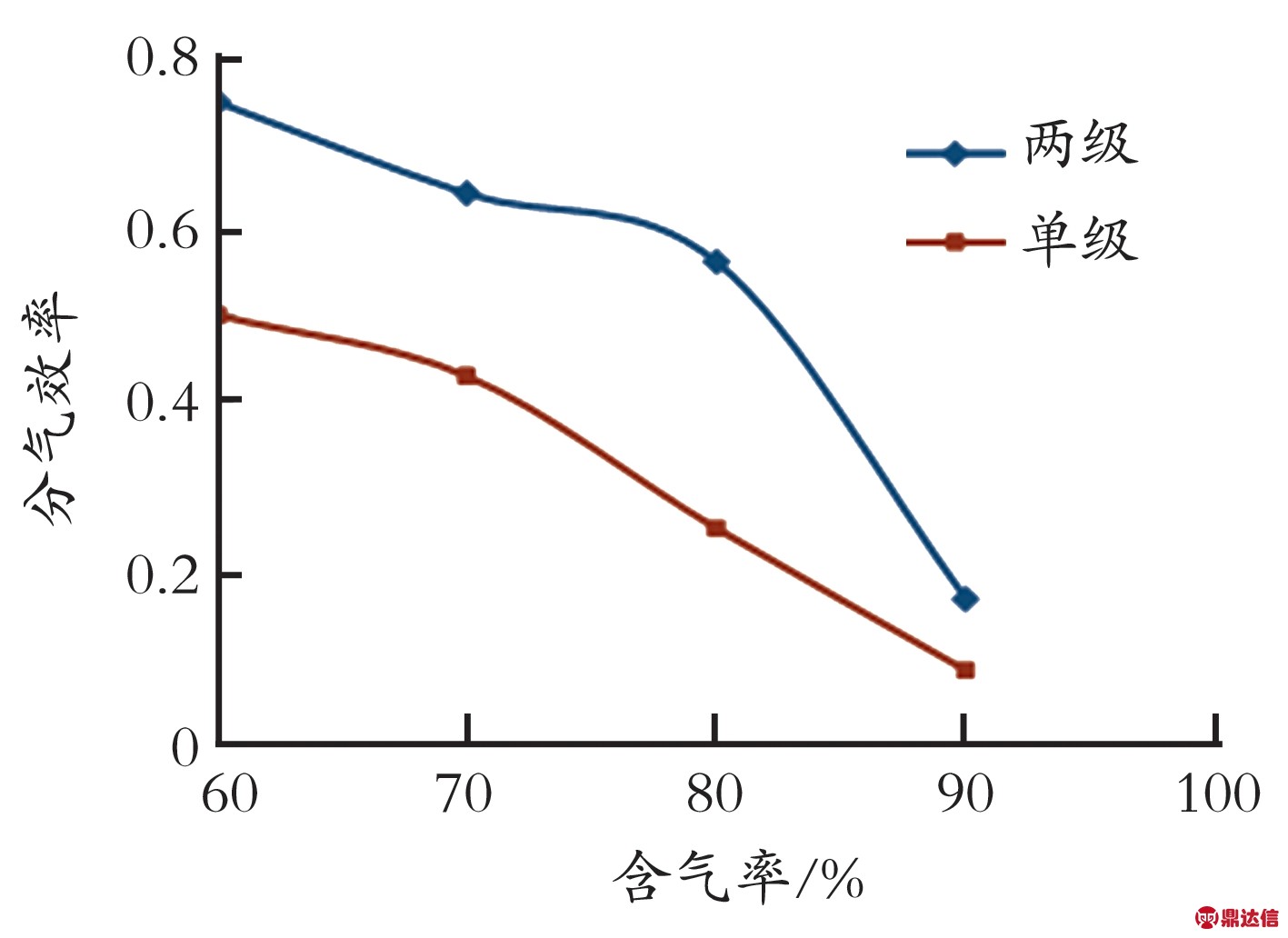

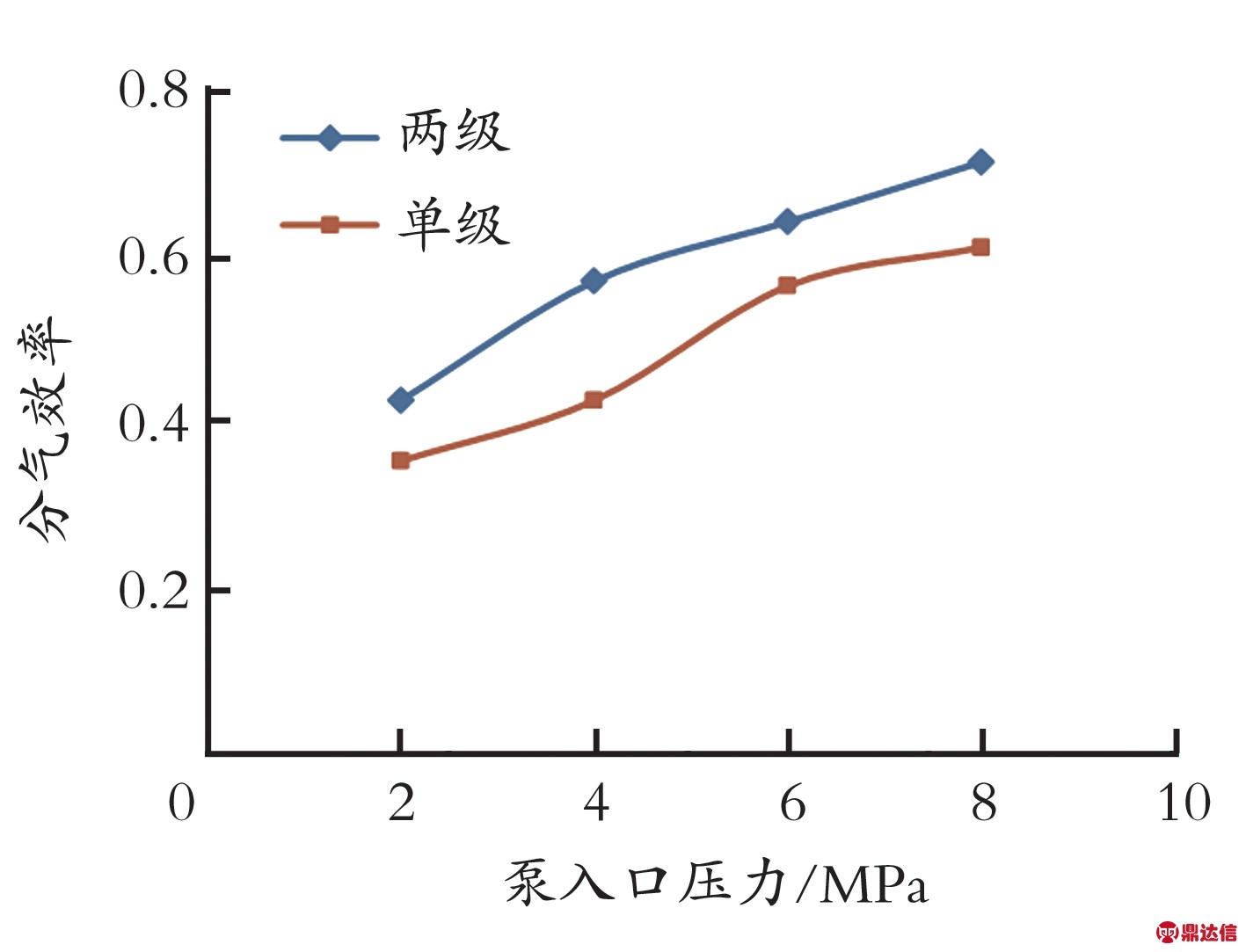

不同气液体积比下单级与两级分离器的分离效果如图8所示。从图8可以看出,在同一含气率下,两级分离器的分气效果明显优于单级分离器的分气效果;当含气率达到90.0%时,单、两级分离器皆失效。

图8 不同含气率下单级与两级分离器的分离效果

3.2.2 泵入口压力对分气效率的影响 泵入口压力对分气效率的影响如图9所示。由图9可知,分气效率随泵入口压力的增加而增加,且在同一泵入口压力下,两级分离器的分气效率明显高于单级分离器。

图9 泵入口压力对分气效率的影响

入口含气率不同时两级串联分离器油相体积分数分布云图如图10所示。由图10可知,随着入口含气率的增加,出口含气率逐渐增大,当入口含气率达到90.0%时,两级涡流气液分离器失效。

4 结 论

(1)两级串联分离器适用于含气率大、排量大的油井。当涡流气液分离器入口处含气率为70.0%时,单级气液分离器分离后离心泵入口处含气率为45.0%左右,而采用两级串联分离器分离后离心泵入口处含气率降为31.5%,分气效率提高明显。

(2)两级涡流串联分离器内部压力小于对应位置处的油套环空压力,导致排气孔处出现回流现象,尤其是两级涡流分离器出口处压差大,流速高,流体含气率高,大幅降低了两级涡流串联结构的分气效率。当入口含气率达到90.0%时,两级涡流分离器失效。

图10 入口含气率不同时油相体积分数分布云图