摘 要: 在入口含水率为95%、90%、80%、70%的条件下,改变油水混合流速和分流比,通过室内实验研究,以最佳脱水率为评价指标,对比分析了有无涡流探测管的柱状旋流分离器的分离性能。结果表明,当入口含水率为95%、90%、80%时,前者比后者的最佳脱水率提高12%~22%,入口与溢流口压降升高3~52 kPa;当入口含水率为70%时,前者与后者的最佳脱水率相差不大,但是压降最大相差68 kPa;在不同实验工况下,两者的入口与底流口压降相差不明显,前者比后者稍高。同时,当入口含水率一定时,最佳分流比随入口混合流速的变化规律与脱水率相一致。

关键词: 涡流探测管; 柱状旋流分离器; 脱水率; 压降

水力旋流器应用之初,只是被采矿行业用于固液分离[1-2]。D.Bradley等[3]和L.Svarovsky[4]最早在书中介绍了水力旋流器,包括实验数据、设计和性能等方面的内容,为水力旋流器的理论研究奠定了基础。1986年M.T.Thew[5]在南安普敦大学重新设计水力旋流器,并被海洋石油工业首先应用于生产。而液-液柱状旋流分离器作为一种新的油水分离装置,早期的研究相对较少[6],J.Listewnik等[7-10]国外学者通过实验和数值模拟的方法对入口结构与柱状旋流分离器分离效率之间的关系进行了研究。1999年R.E.Afanador[11]将柱状旋流分离器应用于油水分离的先驱研究,开发了用于油水分离的紧凑型液-液圆柱旋流分离器,证明了柱状旋流分离器可以作为油水分离装置应用,并通过数值模拟研究了液-液柱状旋流分离器中液体复杂的水动力学行为。2001年R.S.Mathiravedu[12]实验证明,对于柱状旋流分离器,水平入口要比倾斜入口具有更好的分离性能。同时,O. V. Carlos[13]开发了一种新型预测模型,可以用于预测液-液柱状旋流分离器中的复杂流动行为和油水分离效率。史仕荧等[14-16]采用数值模拟的方法分别对柱状旋流分离器的入口结构和溢流管的插入深度进行了研究。结果表明,对于入口结构,当入口流通面积相同时,圆形比矩形的分离效率稍高;对于溢流管的插入深度,当溢流管的内沿插入至入口的稍上处和稍下处时分离效率均较高。

为了进一步优化柱状旋流分离器的分离性能,有必要对旋流器的结构参数进行深入研究。本文主要探索涡流探测管对旋流器分离性能的影响。

1 实验部分

1.1 实验介质及实验装置

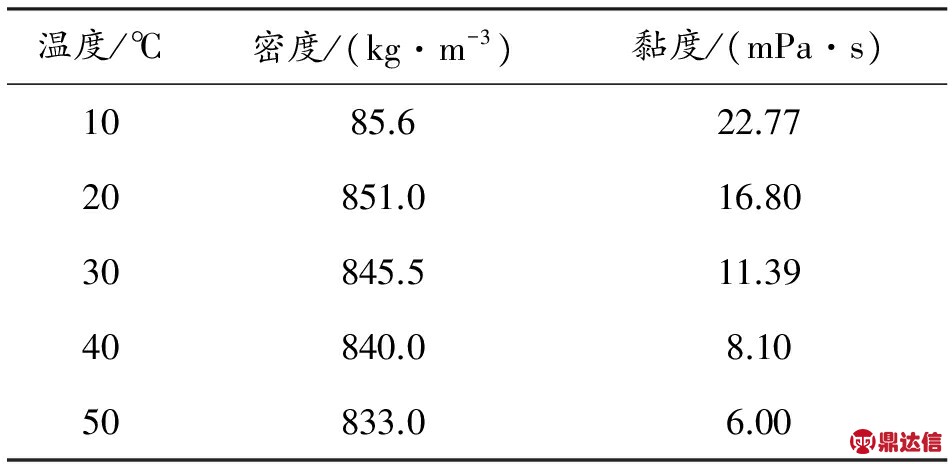

为方便观察实验现象,选取透光性较好的10#白油作为实验介质,并使用油溶性染色剂将白油染成红色,水相为自来水,根据不同入口含水率的要求,通过调节油相和水相的流量,将油和水按照一定比例混合。白油的物性参数见表1。

表1 白油物性参数

Table 1 Physical parameters of white oil

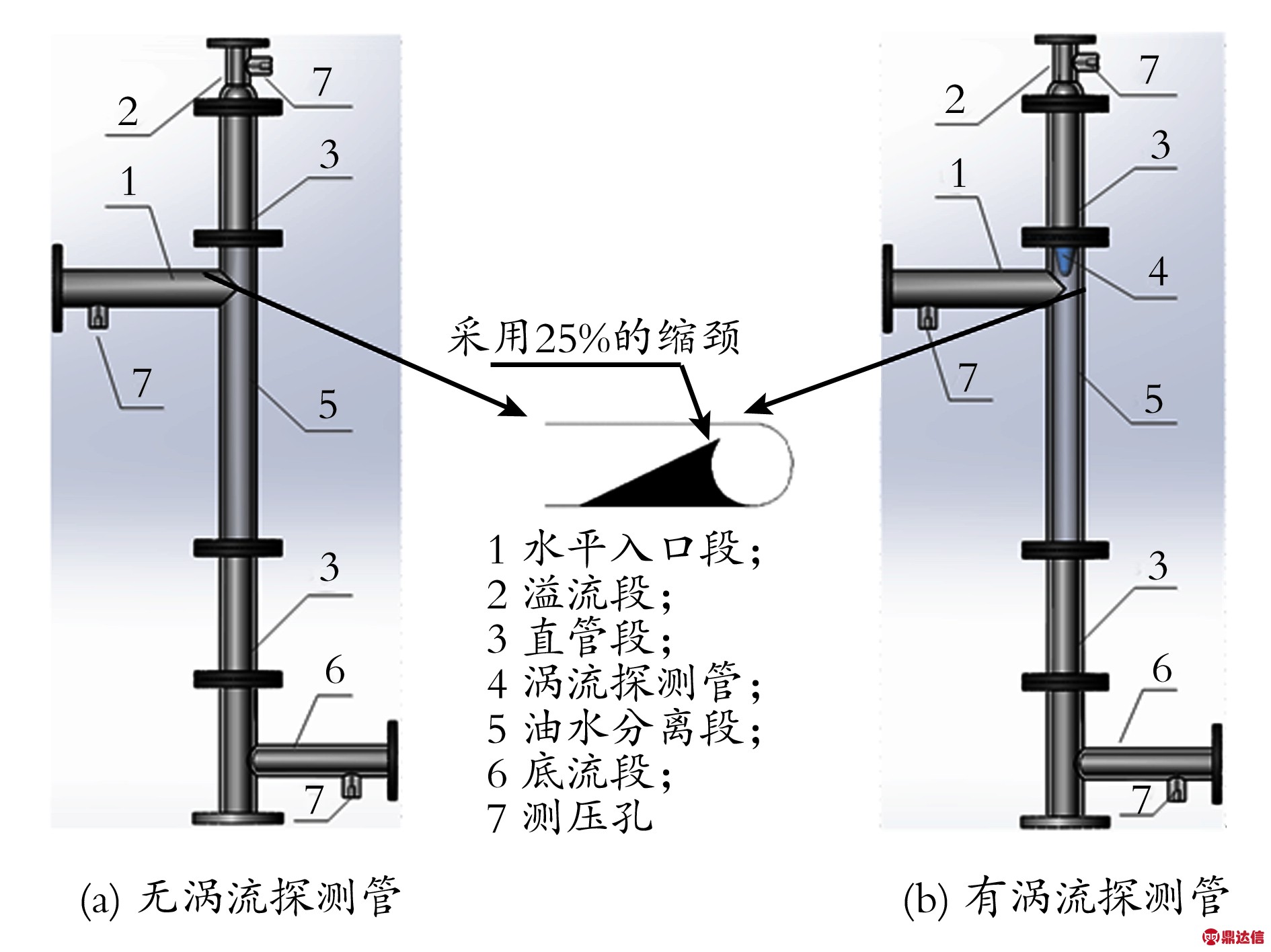

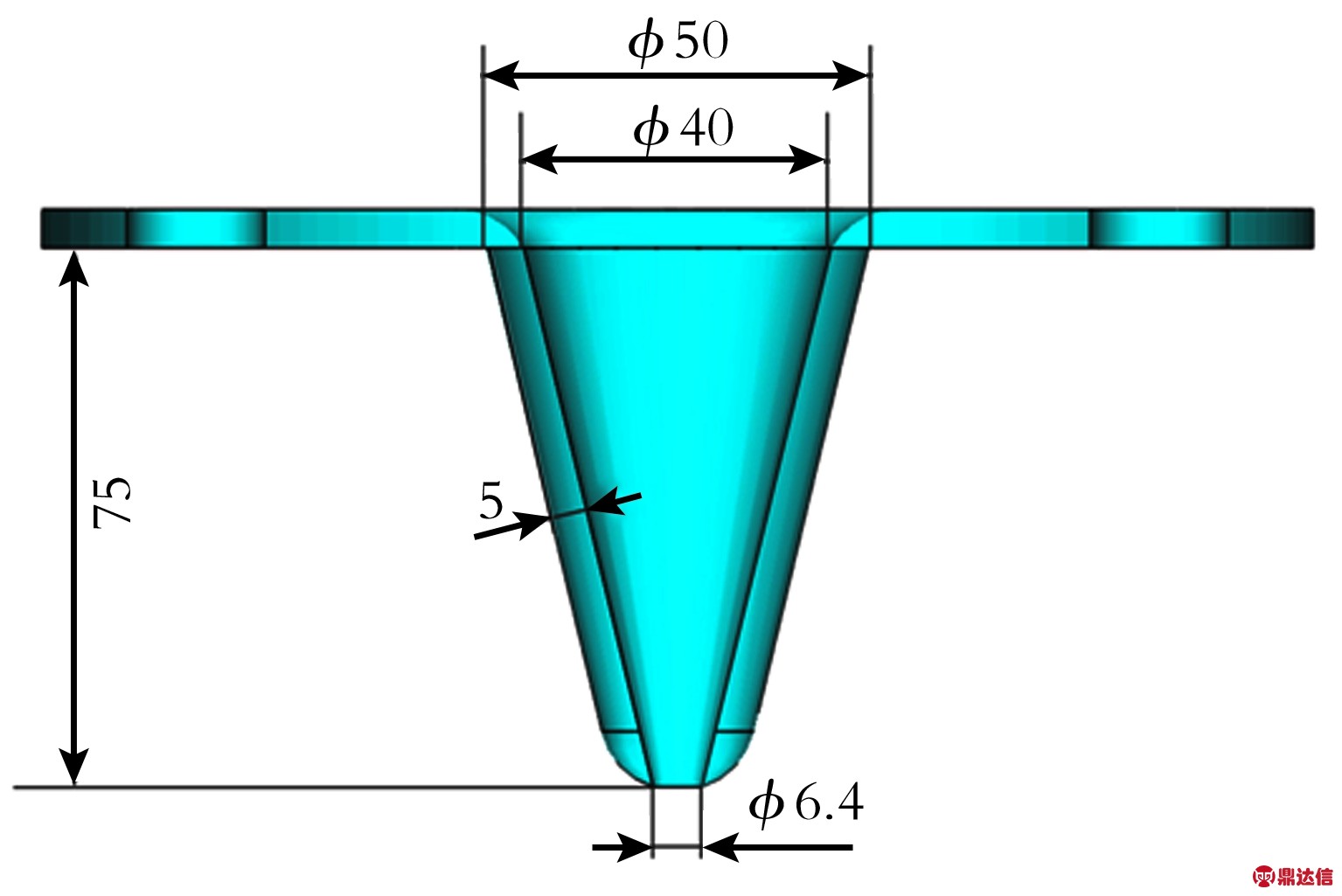

柱状旋流分离器总体结构如图1所示,旋流器柱体内径50 mm,高1 250 mm,水平入口管内径50 mm,采用截面积为25%的渐缩入口,溢流管直径25 mm,底流出口管内径40 mm。涡流探测管尺寸如图2所示,安装时其下沿应与水平入口管内径的上沿相平齐。

旋流器的基本工作原理是:油水混合物经由入口渐缩喷嘴加速后,沿切向进入旋流器形成高速旋转的流场,并向底流口方向作螺旋回转运动,即外旋流;当外旋流抵达底流口,不能完全流出,一部分流体就以相同的回转方向,转而向溢流口作螺旋回转运动,即内旋流。在内、外旋流两种流动形态作用下,形成离心场,密度大的水相从底流口排出,密度小的油相从溢流口排出,通过控制旋流器出口阀门的开度来改变溢流口和底流口的流量,调节不同的分流比,改变旋流器的分离效率,完成了油水混合物的分离。

图1 旋流器总体结构图

Fig.1 General structure of cyclone

图2 涡流探测管尺寸(单位:mm)

Fig.2 Orifice vortex finder dimensions

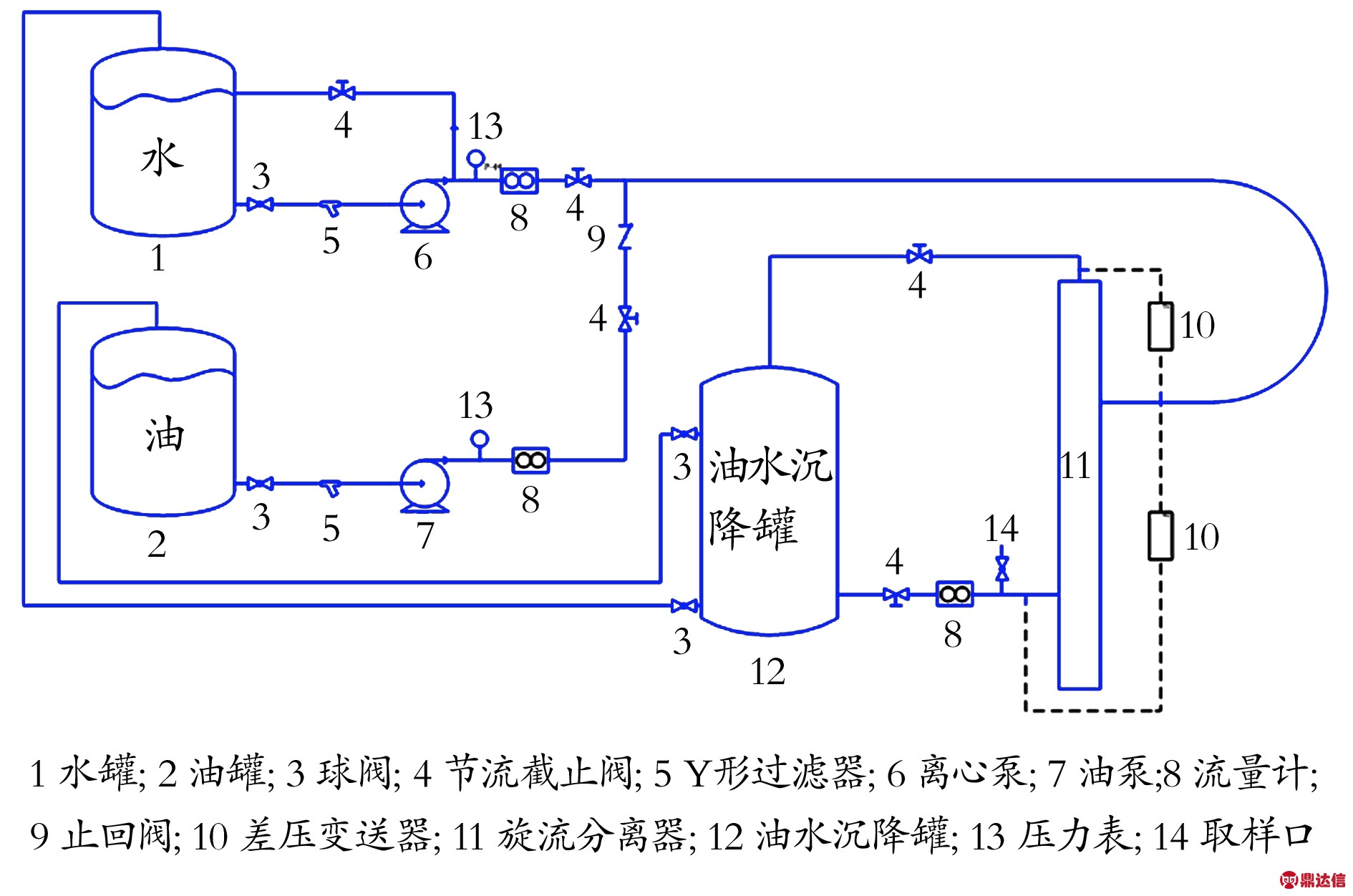

1.2 实验流程及步骤

实验流程如图3所示。

图3 实验流程

Fig.3 Test flow chart

本次实验总共包括95%、90%、80%、70%四种入口含水率,在每种入口含水率的工况下,采用0.3、0.6、0.9 m/s三种不同的入口混合流速,实验的步骤如下:

(1) 打开油罐和水罐出口阀门,开启水泵和油泵,调节水泵出口阀门和回流阀门,调节油泵转速,使油水按照一定比例混合;

(2) 在维持水相和油相流量不变的前提下,同时调节旋流器的溢流口和底流口阀门,改变旋流器的分流比;

(3) 在不同分流比的情况下,用试管从底流取样口取样,使用紫外分光光度计测量底流出口中的水中含油浓度,判定旋流器在不同实验工况下的最佳分流比,每组实验共调节四个分流比;

(4) 改变柱状旋流分离器结构,重复(1)—(3)步骤,直到完成所有设定的结构。

2 结果与讨论

一般旋流器的分流比是指溢流口流量或底流口流量占旋流器进口总流量的分率,分别称为溢流比或底流比,本研究采用底流比作为柱状旋流分离器的分流比,分流比的定义如式(1)所示:

S=qu/qi(1)

式中,S为柱状旋流分离器的分流比;qu为柱状旋流分离器的底流口流量;qi为柱状旋流分离器的入口总流量。

液-液柱状旋流分离器是油水预分旋流器,处理的入口含油质量浓度较高,在油水分离的过程中,应确保在旋流器底流口的水中含油质量浓度较低的同时,尽可能降低旋流器溢流口的油中含水率。目前应用最广泛的除油旋流器分离效率不能全面地衡量柱状旋流分离器的分离性能,为此,选用脱水率作为评价柱状旋流器分离性能的指标,主要考察旋流器从油中脱水的能力。

柱状旋流分离器的脱水率是指底流口中水相流量与入口中水相流量之比,是评价预分旋流器分离性能的重要指标,脱水率高,可以减轻后续流程的处理压力。脱水率的定义如式(2)所示:

η=qu-w/qi-w(2)

其中,η为柱状旋流分离器的脱水率;qu-w为柱状旋流分离器底流口中的水相流量;qi-w为柱状旋流分离器入口总流量中的水相流量。

为了减轻后续污水处理流程的负担,方便下游处理,现将底流口含油质量浓度在不高于2 000 mg/L时所能达到的最大底流量对应的分流比,称为柱状旋流分离器的最佳分流比。把最佳分流比对应的脱水率定义为柱状旋流分离器的最佳脱水率。

下面以柱状旋流分离器在每个工况下对应的最佳脱水率为评价指标,考察旋流器的分离性能。

2.1 涡流探测管对分离性能的影响

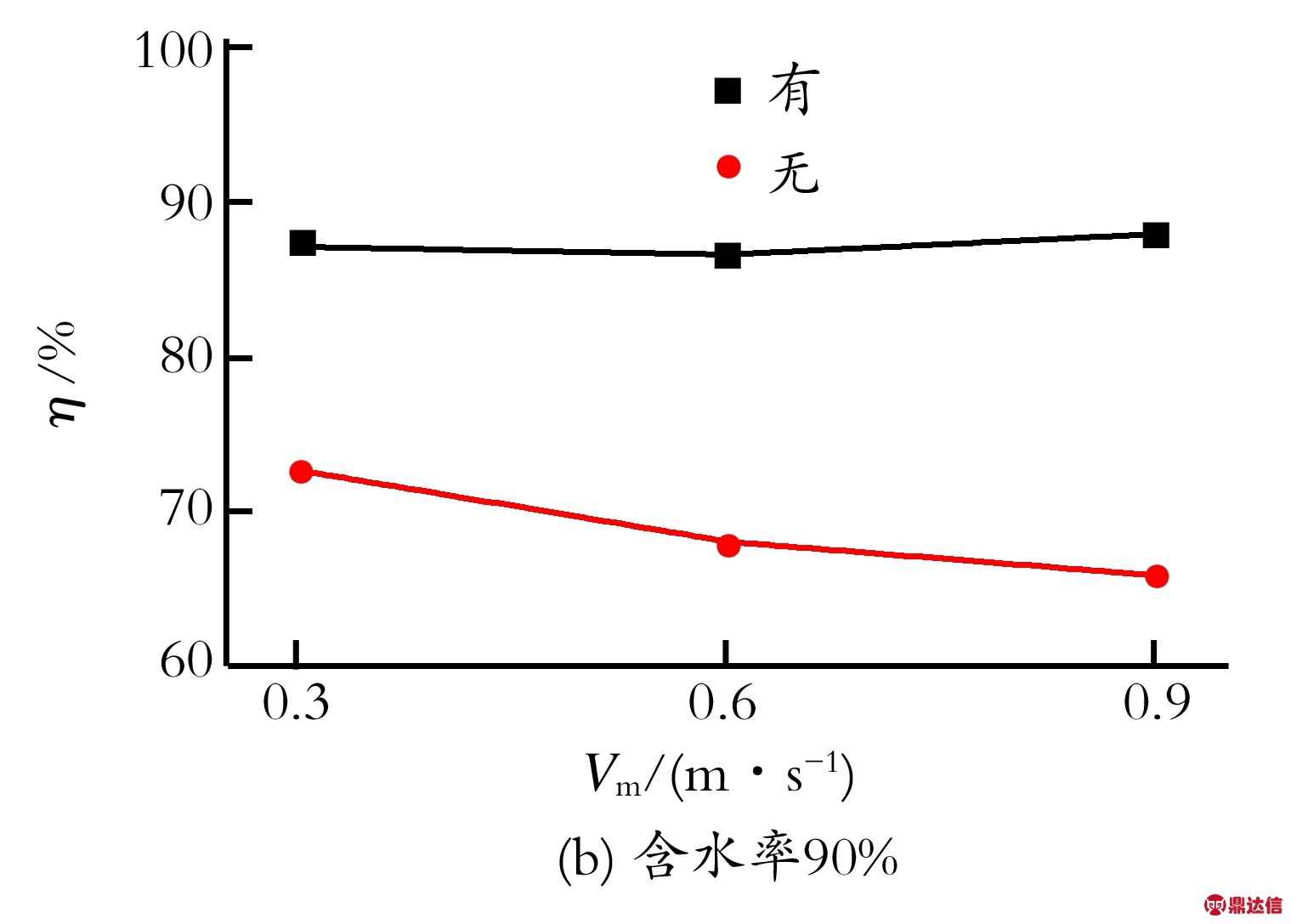

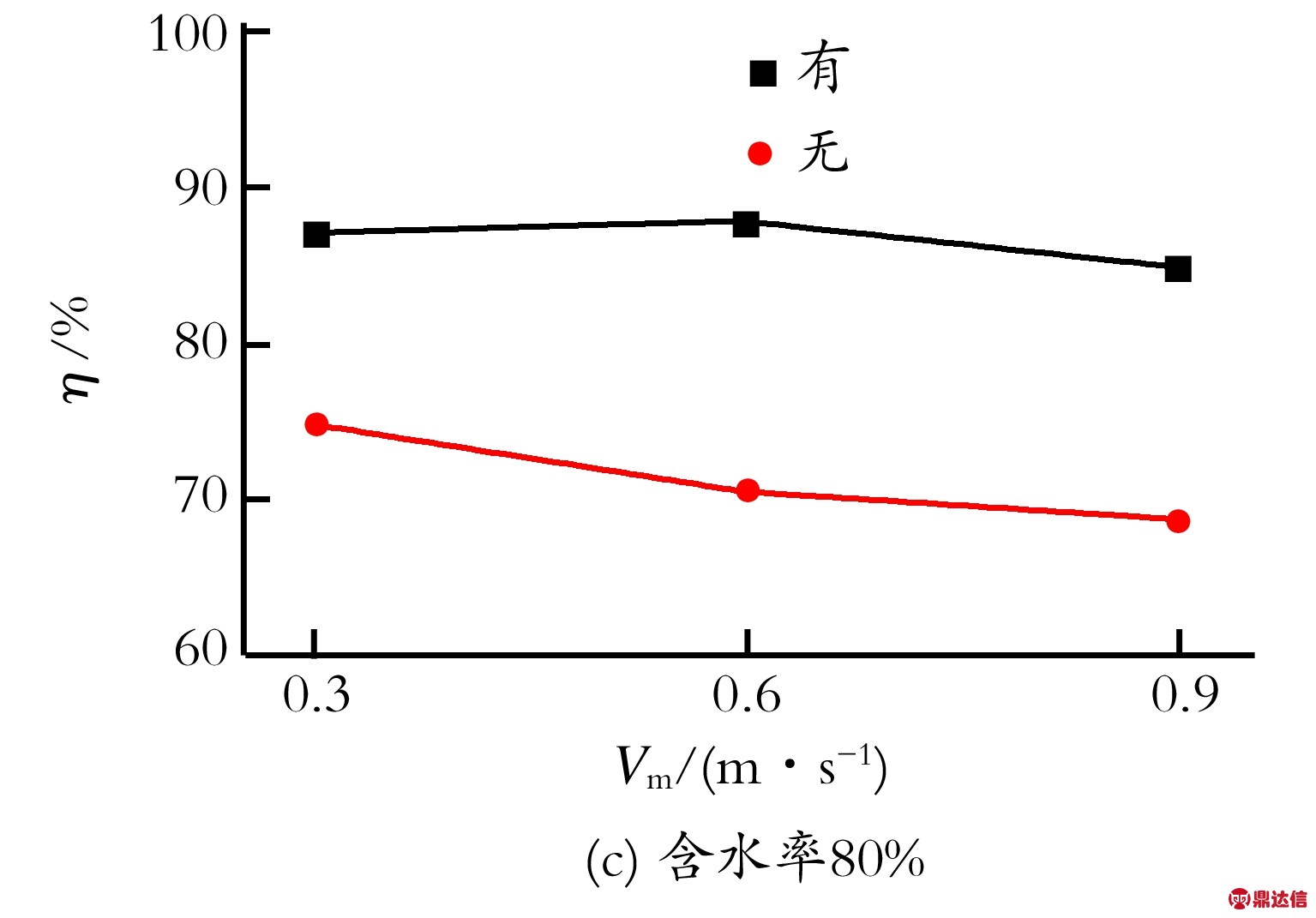

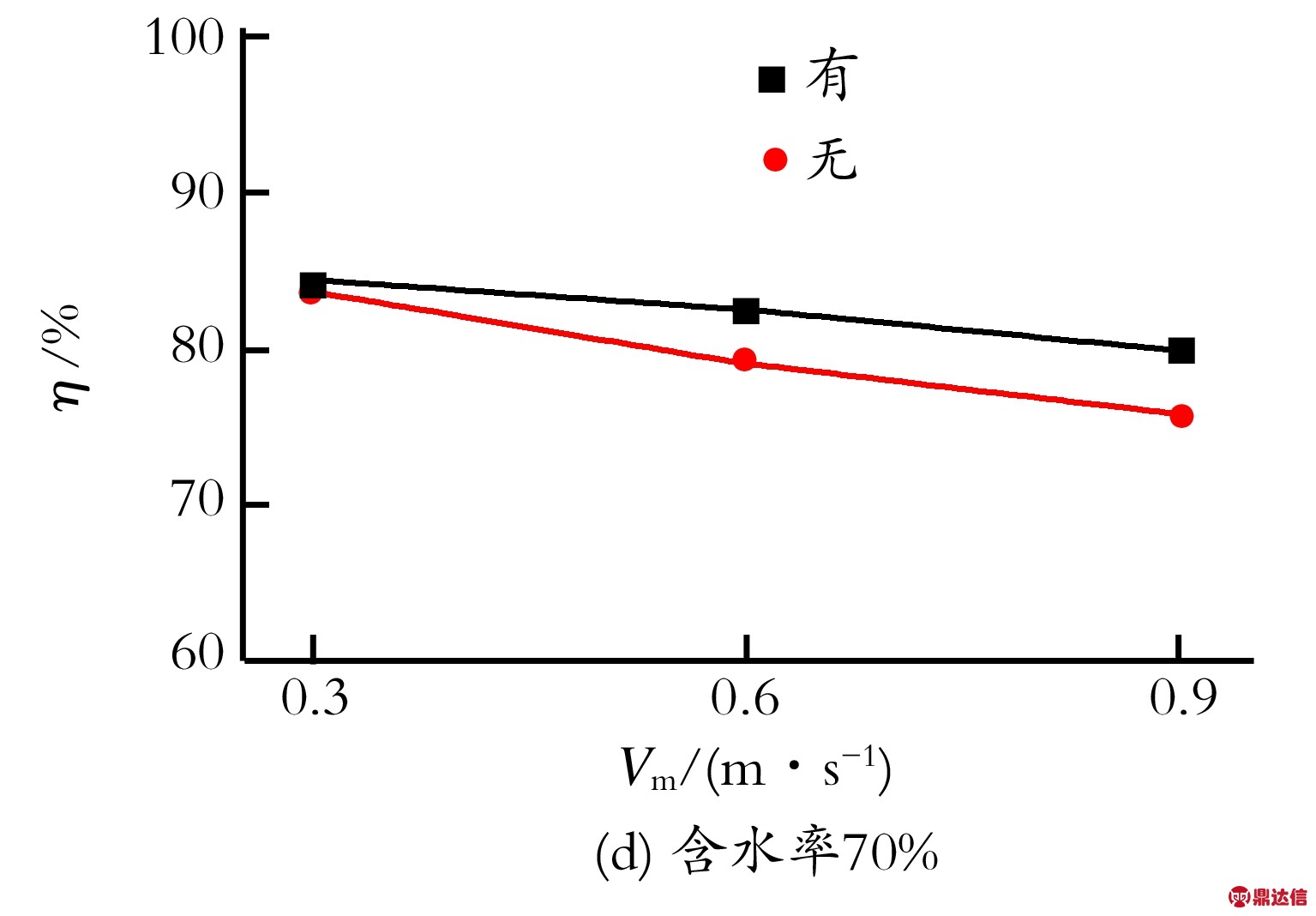

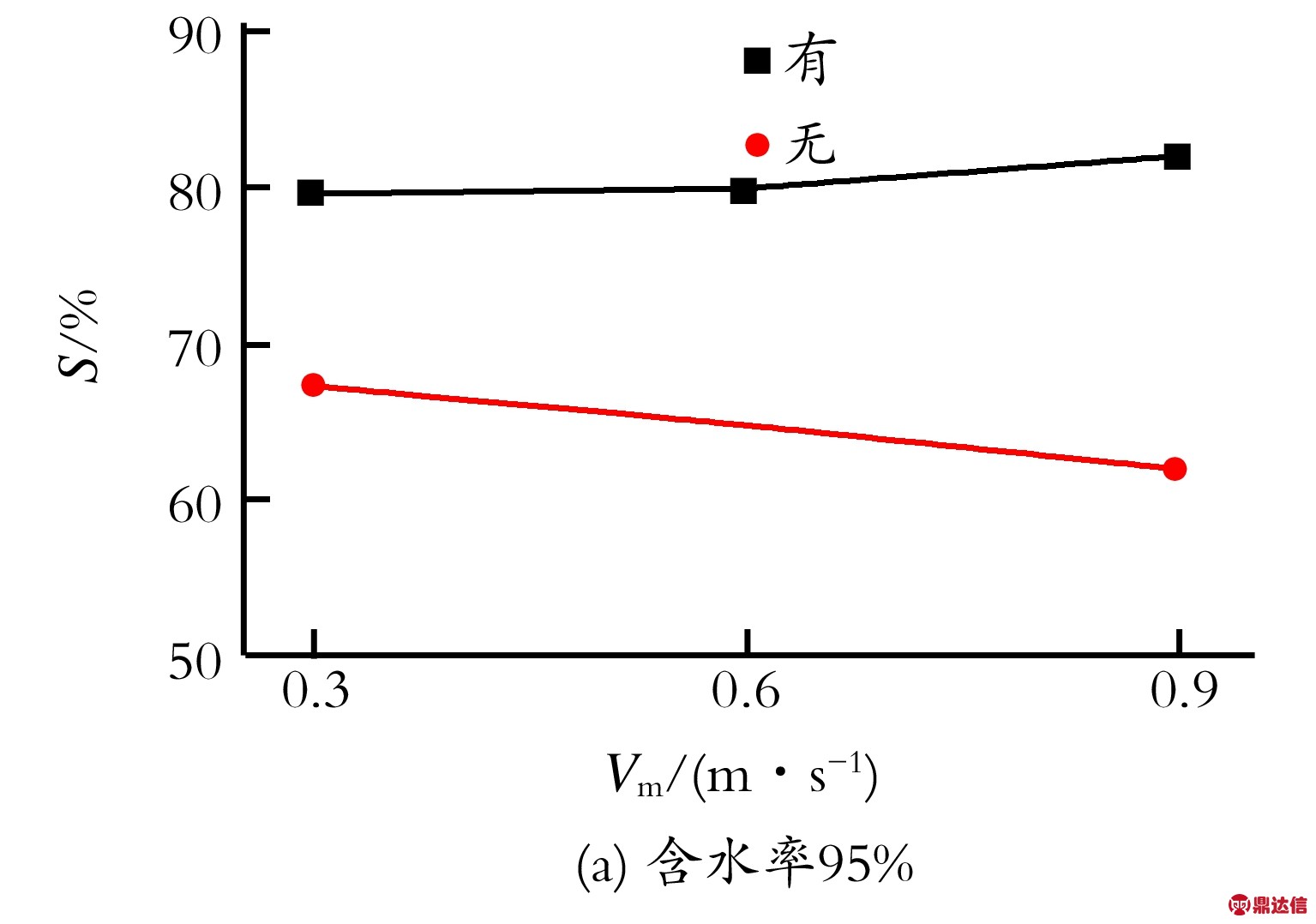

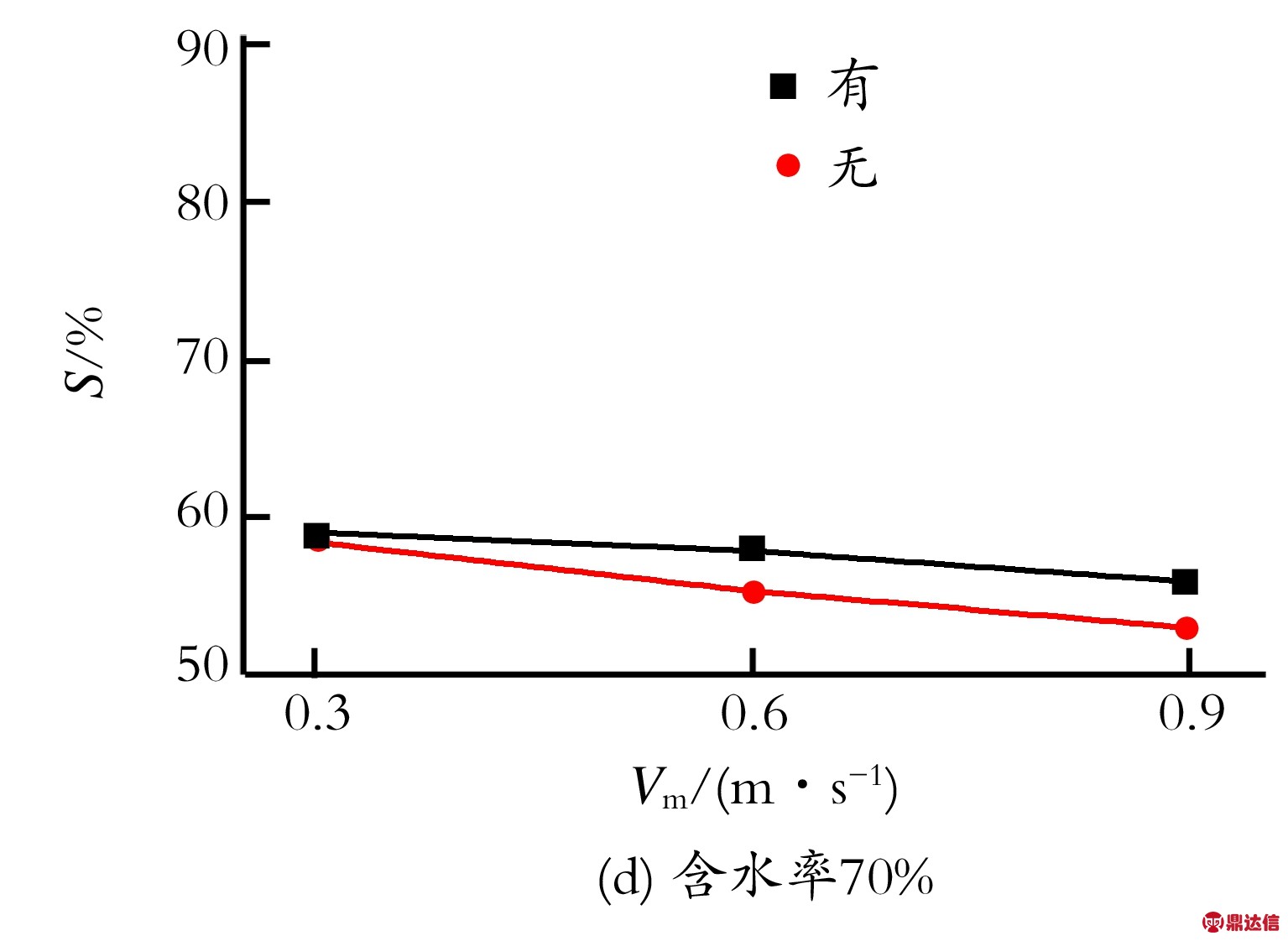

在入口含水率为95%、90%、80%、70%时,涡流探测管对柱状旋流分离器最佳脱水率和最佳分流比的影响如图4、5所示,其中,入口混合流速用Vm表示。

图4 涡流探测管与最佳脱水率的关系

Fig.4 The relationship between orifice vortex finder and optimal dehydration rate

图5 涡流探测管与最佳分流比的关系

Fig.5 The relationship between orifice vortex finder and optimal split ratio

由图4和图5可知,当入口含水率为95%、90%、80%、70%时,对于有涡流探测管的柱状旋流分离器的最佳脱水率均优于无涡流探测管的旋流器;随着入口含水率的降低,最佳脱水率的差异逐渐减小:当入口含水率为95%、90%时,两者相差13%~22%;当入口含水率为80%时,两者相差12%~17%;当入口含水率为70%时,两者相差不大。

当入口含水率一定时,两者最佳脱水率的差异随着混合速度的增大而增加。同时,当入口含水率一定时,最佳分流比随入口混合流速的变化规律与脱水率相一致。

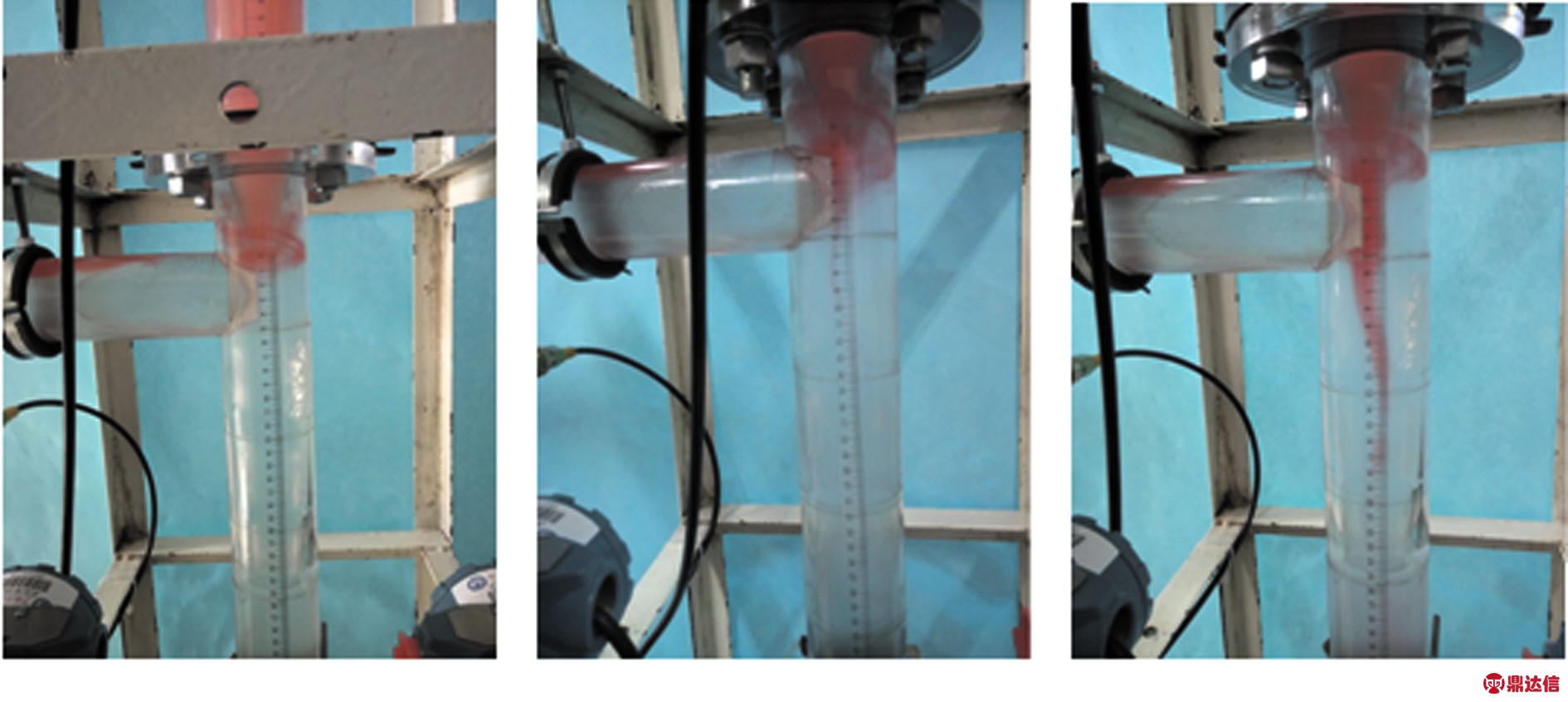

图6为在不同入口含水率和不同混合流速下涡流探测管处的实验现象。通过对实验现象的观察和实验结果的分析,将涡流探测管在油水分离过程中的作用归纳如下:

(1) 涡流探测管有导流作用。当油水混合物经过入口渐缩段加速进入旋流器后,上部的油相在离心力的作用下,向上做螺旋运动,然后又环绕涡流探测管下行,在下行的过程中油滴得到加速,获得更大的旋转角速度,并最终到达涡流探测管的孔口处形成稳定的油芯,经由溢流段流出旋流器,提高了旋流器的脱水率。

(2) 涡流探测管有很好的浓缩效果。由于涡流探测管的孔口直径为6.4 mm,远小于溢流口的直径,而且经过导流的油相在涡流探测管下方形成油芯,因此,能够保证油相从孔口流出的同时减少了游离水流向溢流段的流量,提高了溢流段的含油浓度,起到了浓缩作用。

(3) 涡流探测管有抽吸作用。液体流经孔径较小的涡流探测管时,流通面积收缩,流速增大,压力降低,使旋流器轴心处和溢流段的压差进一步增大,能够促进更多的油流向溢流段,起到了一定的抽吸作用。

图6 涡流探测管的实验现象

Fig.6 Experimental phenomenon of the orifice vortex finder

根据对涡流探测管在油水分离过程中作用的阐述,对图4和图5中的现象解释如下:

(1) 涡流探测管在分离过程中起到了导流和抽吸作用,能够稳定旋流器内的油芯,并且有利于油芯的排出,因此最佳脱水率要优于无涡流探测管的旋流器。

(2) 涡流探测管孔口直径较小,流通能力有限,随着入口含水率的降低,从孔口处流经的油量增大,逐渐达到溢流量的上限。同时,随着溢流量的增大,由摩擦引起的能量损耗也增大,导致没有足够的动力促使油芯从涡流探测管的孔口继续流出,有些油来不及通过涡流探测管流出,就被水带走从底流口流出,降低了脱水率,使两者的最佳脱水率差异减小。

(3) 当入口含水率一定时,随着油水混合流速的增大,油滴由于承受的剪切力增大而破碎成直径较小的油滴,加剧了油水的乳化程度。相较于无涡流探测管的旋流器,部分油滴经过涡流探测管的导流作用凝聚在孔口附近,能够更容易被分离并从溢流段流出,改善了分离效果,使两者的最佳脱水率差异增大。

(4) 柱状旋流分离器的最佳脱水率越大,旋流器的脱水能力越强,底流口的流量越大,最佳分流比越大。因此,当入口含水率一定时,最佳分流比随入口混合流速的变化规律与脱水率相一致。

2.2 涡流探测管对压降的影响

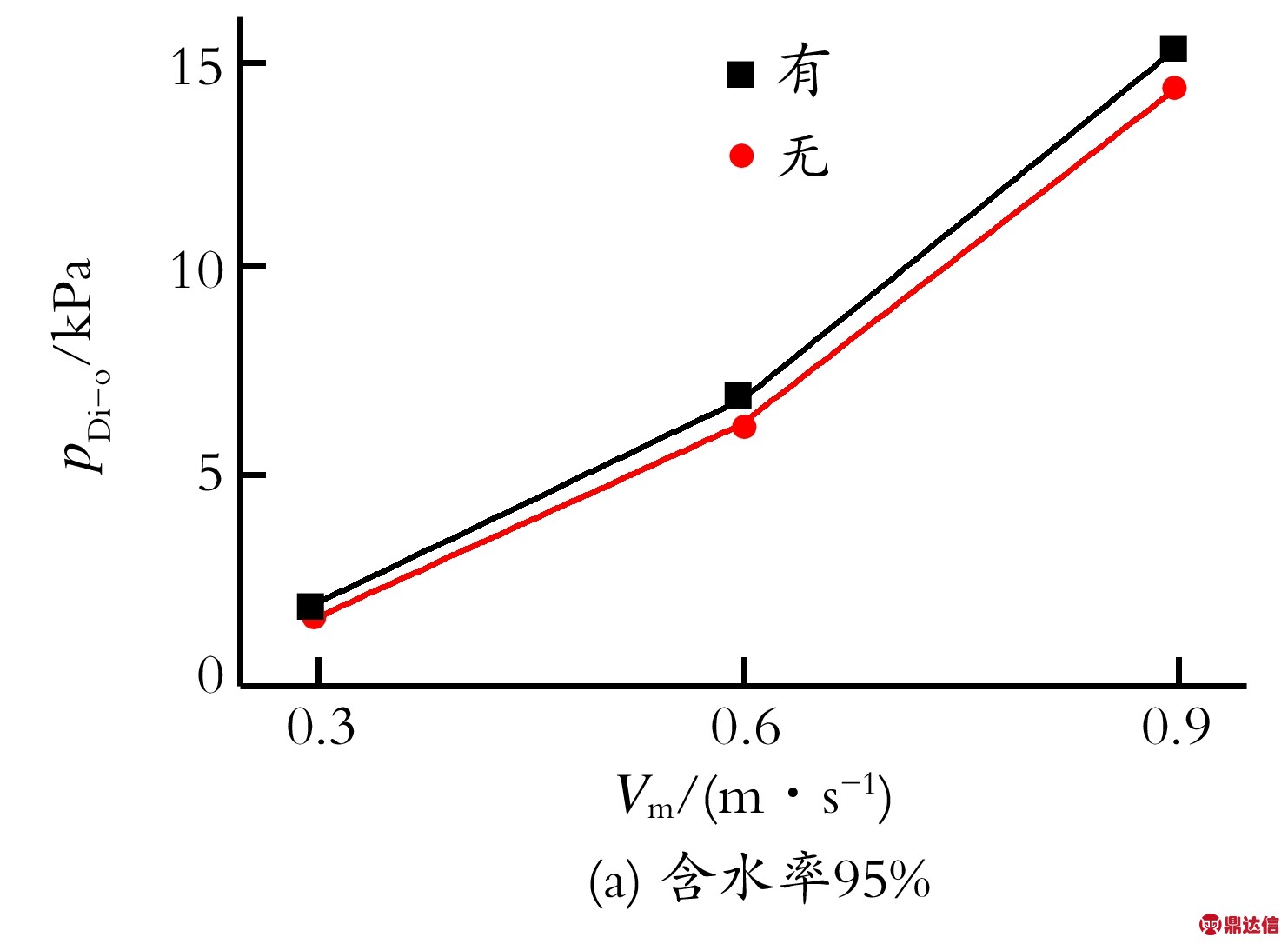

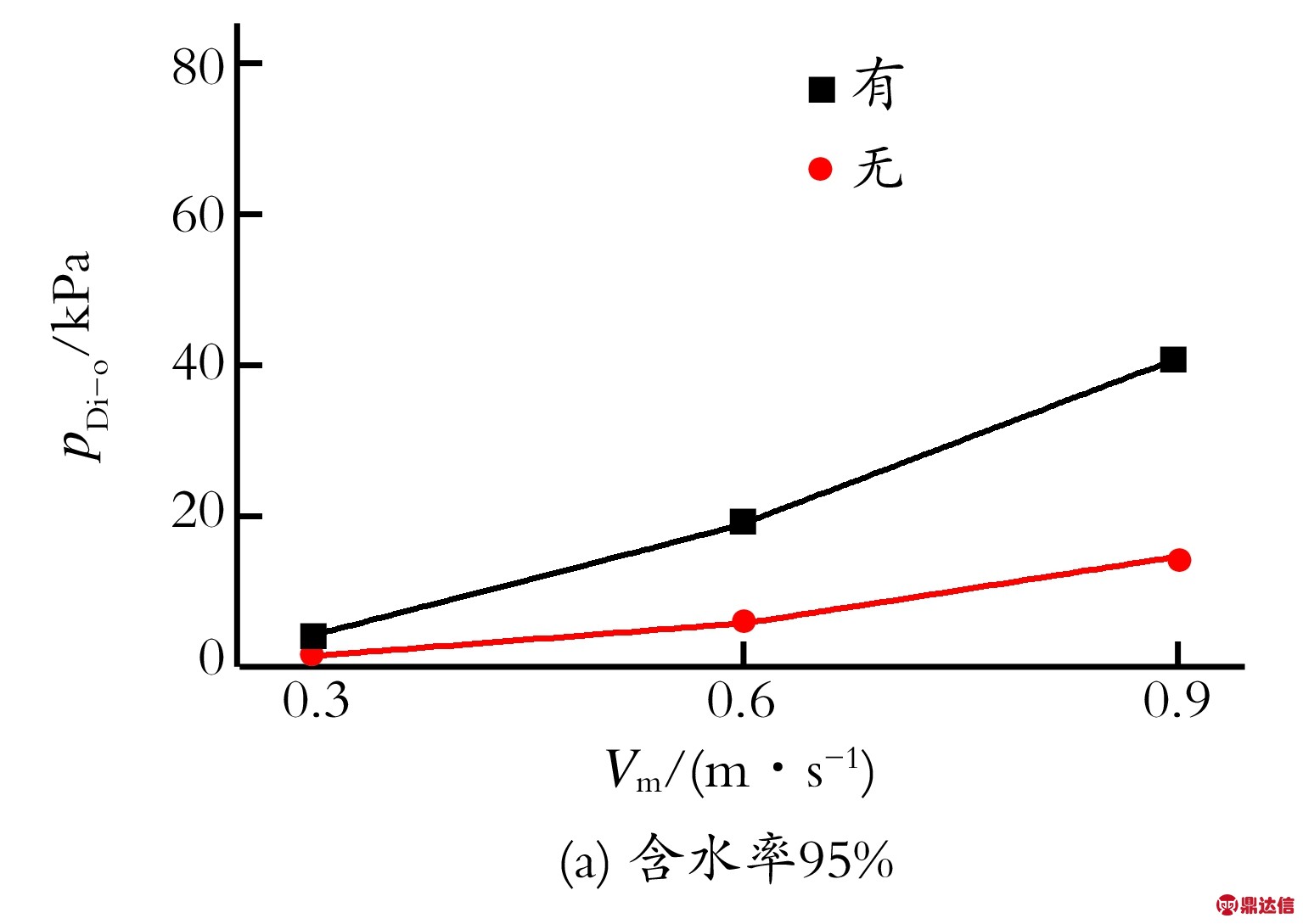

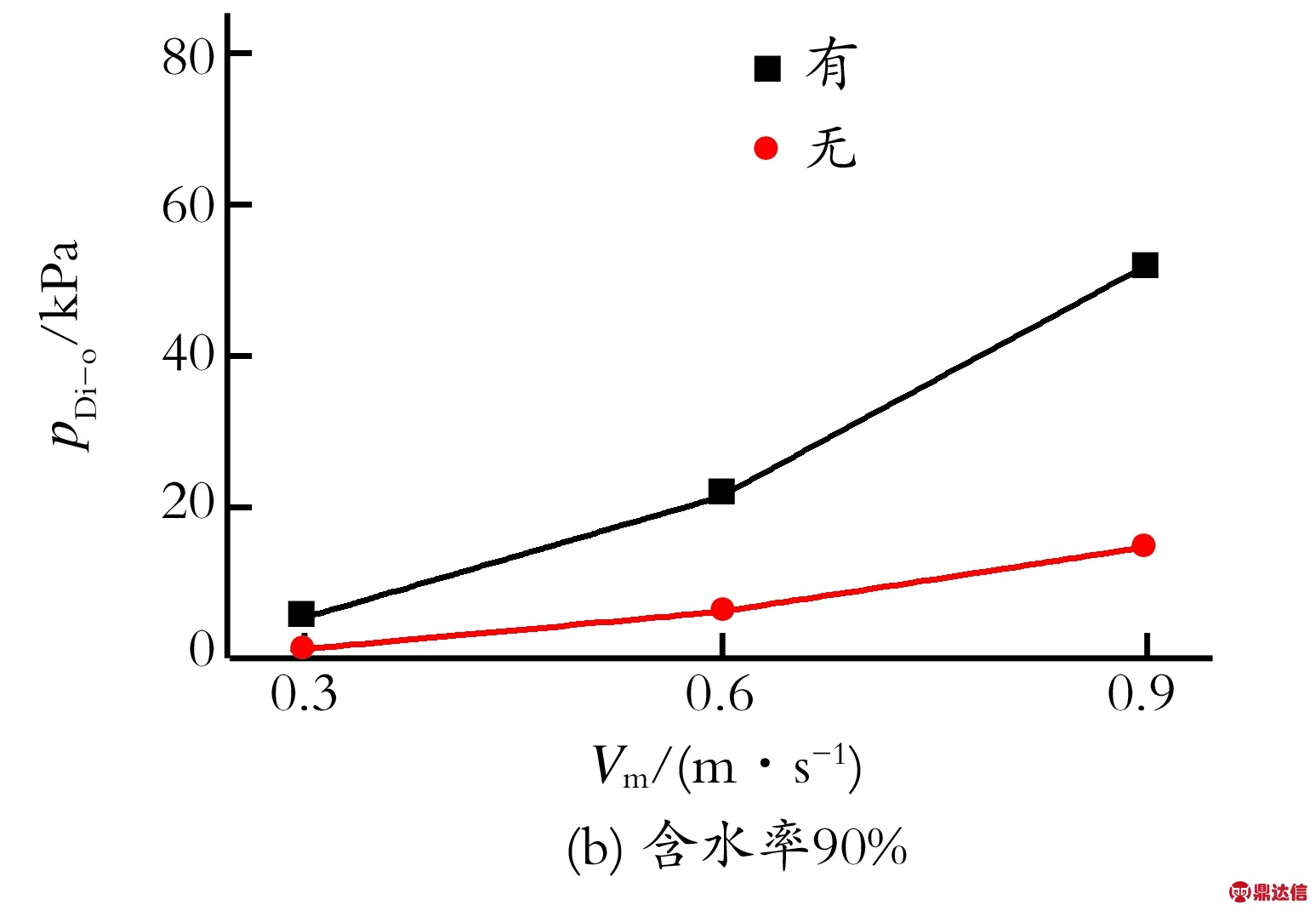

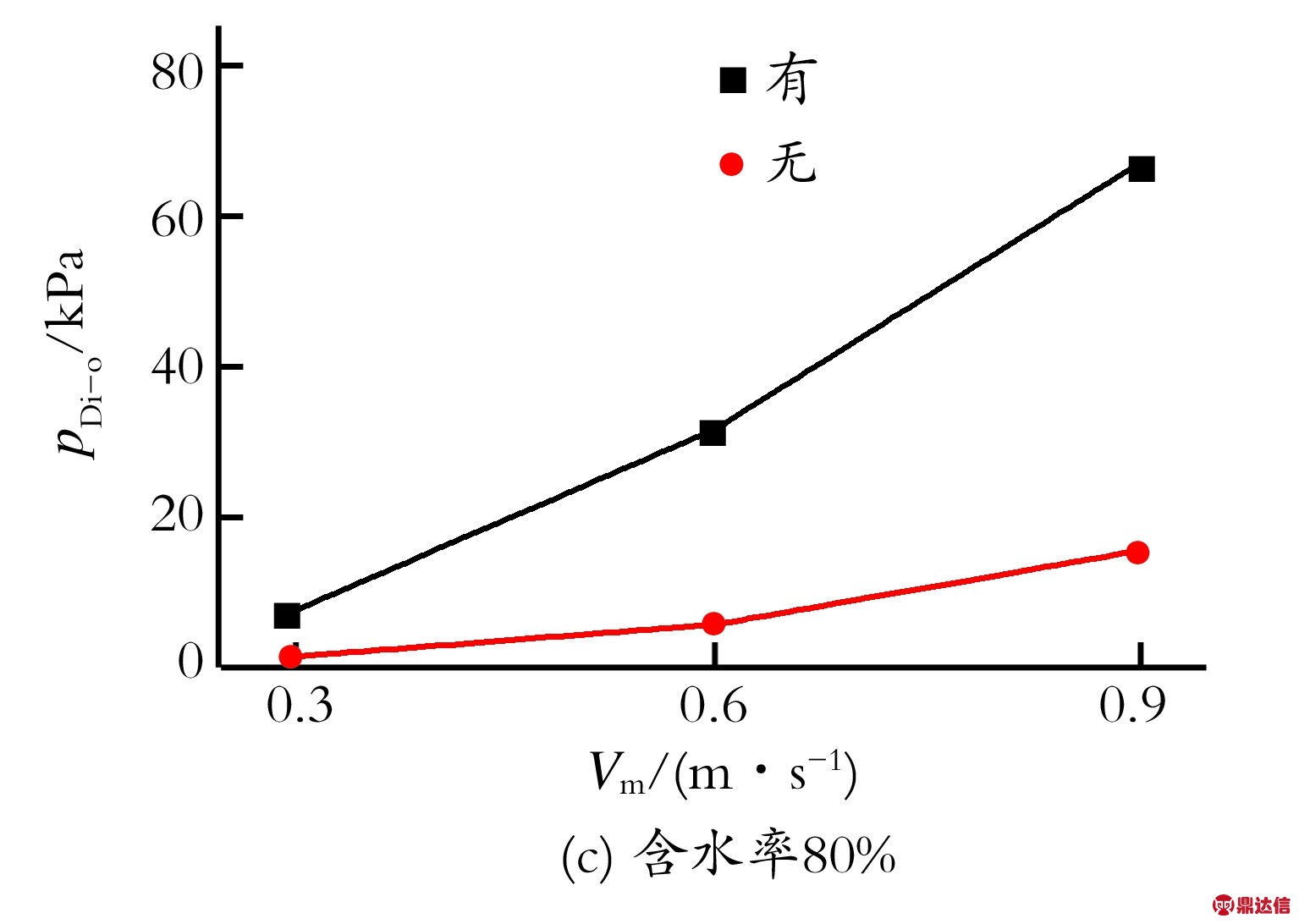

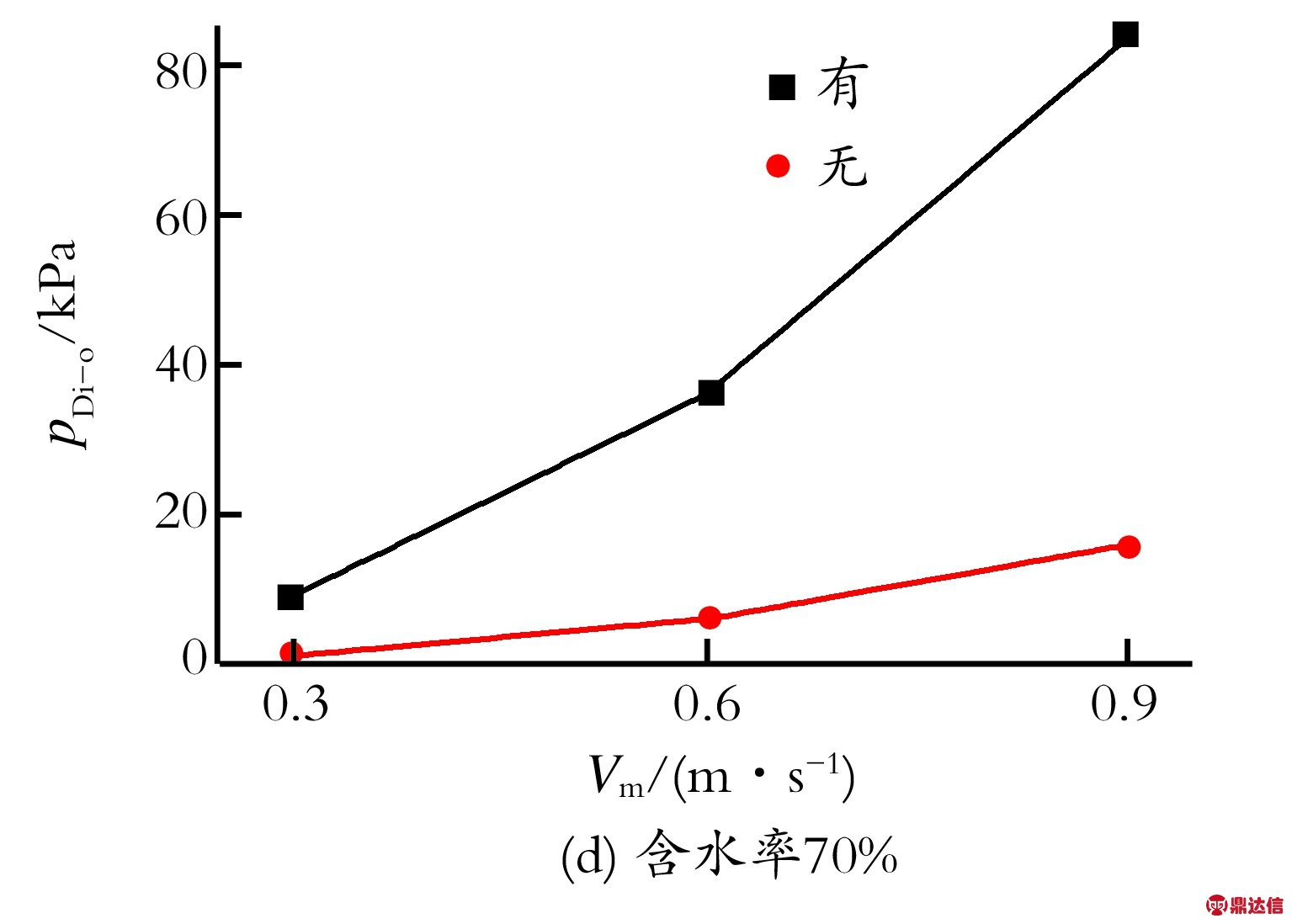

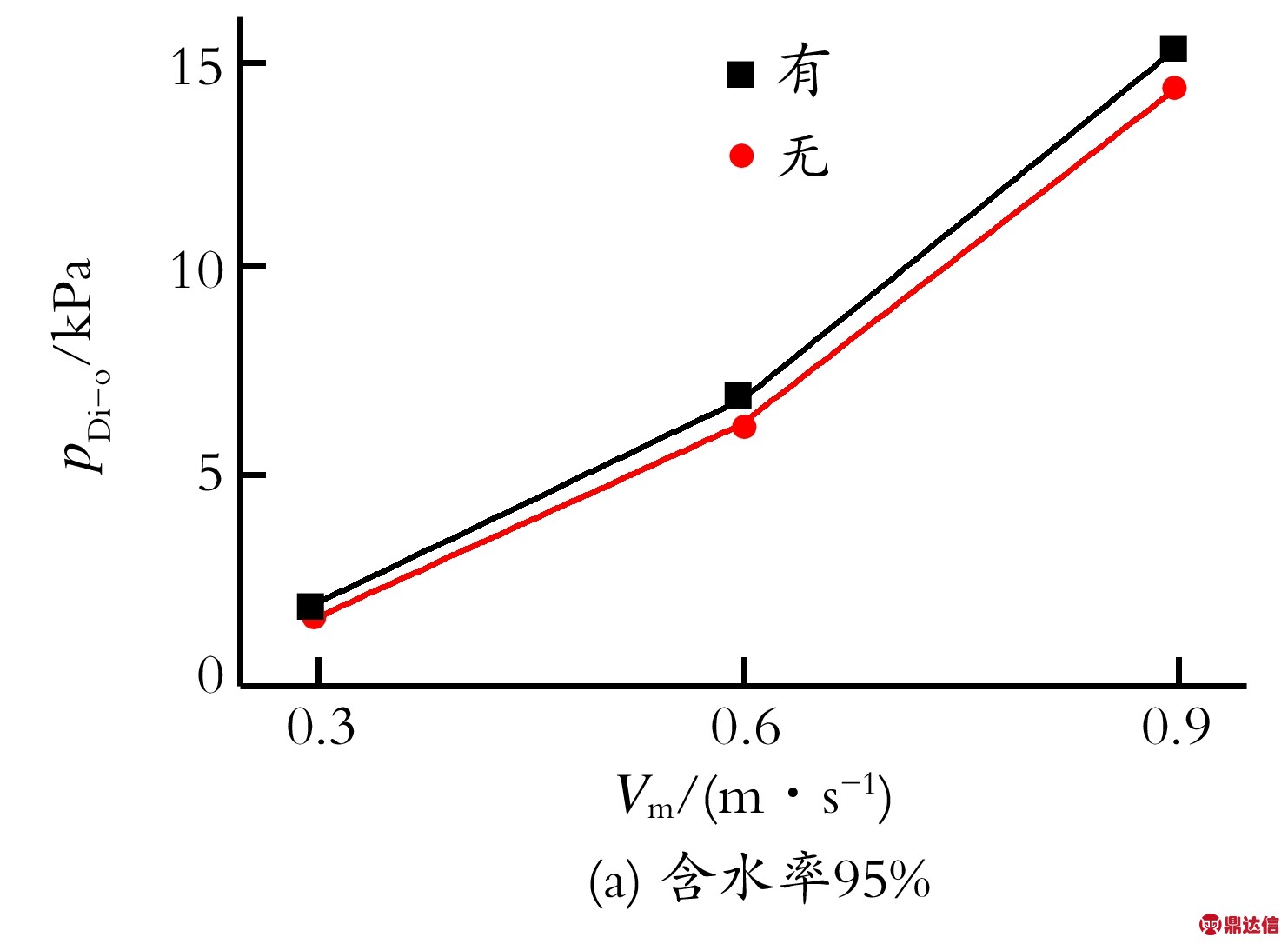

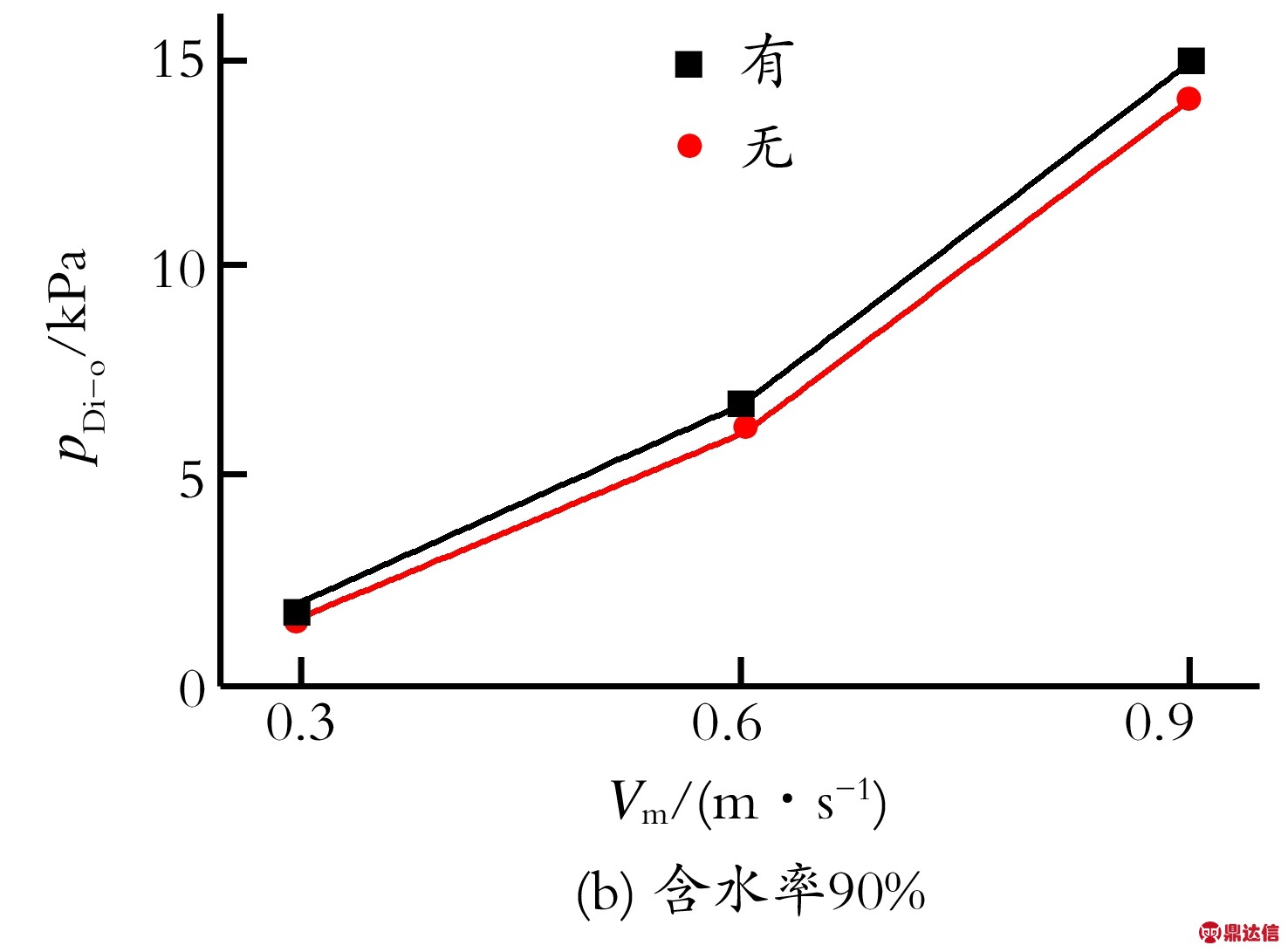

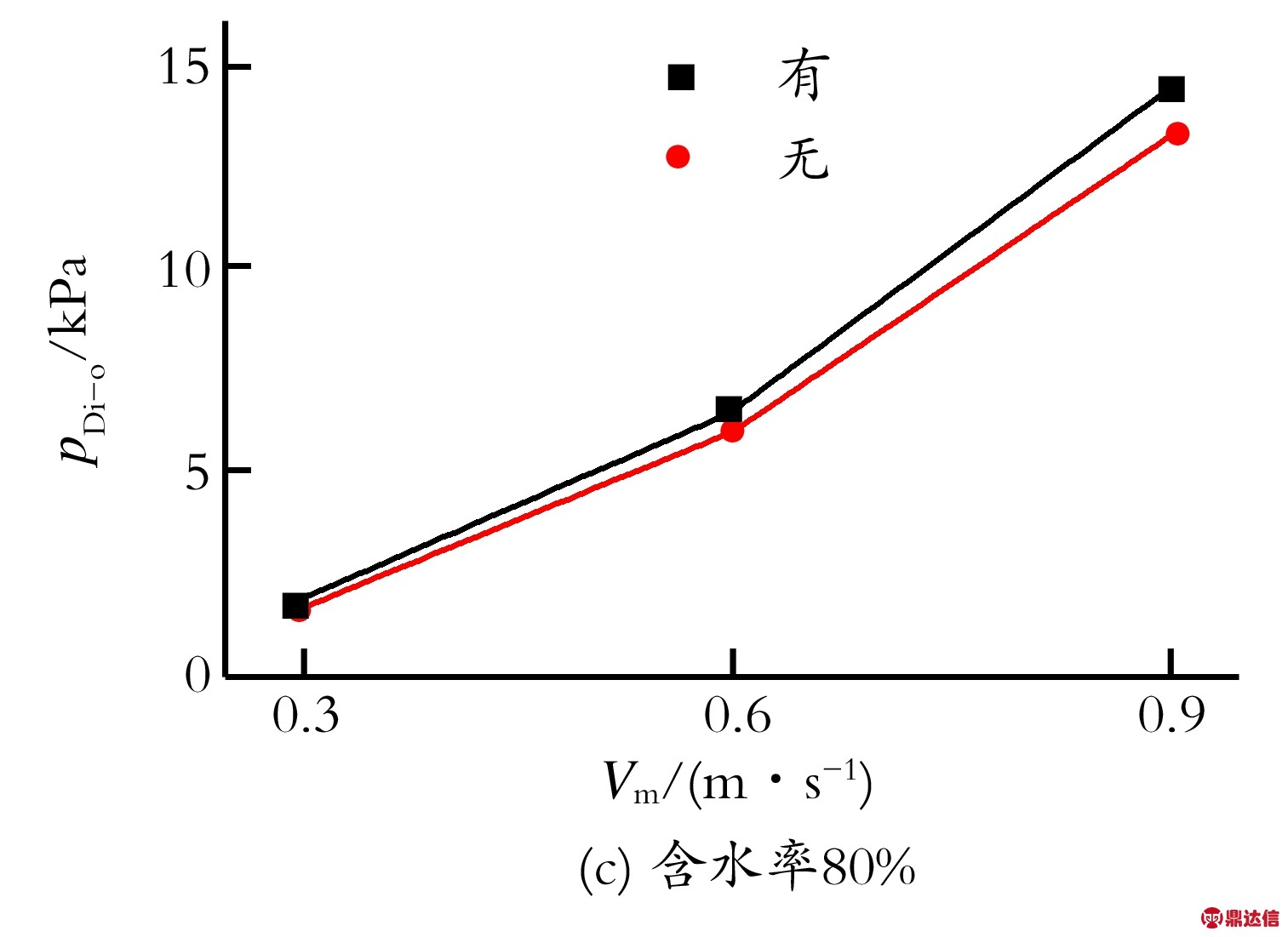

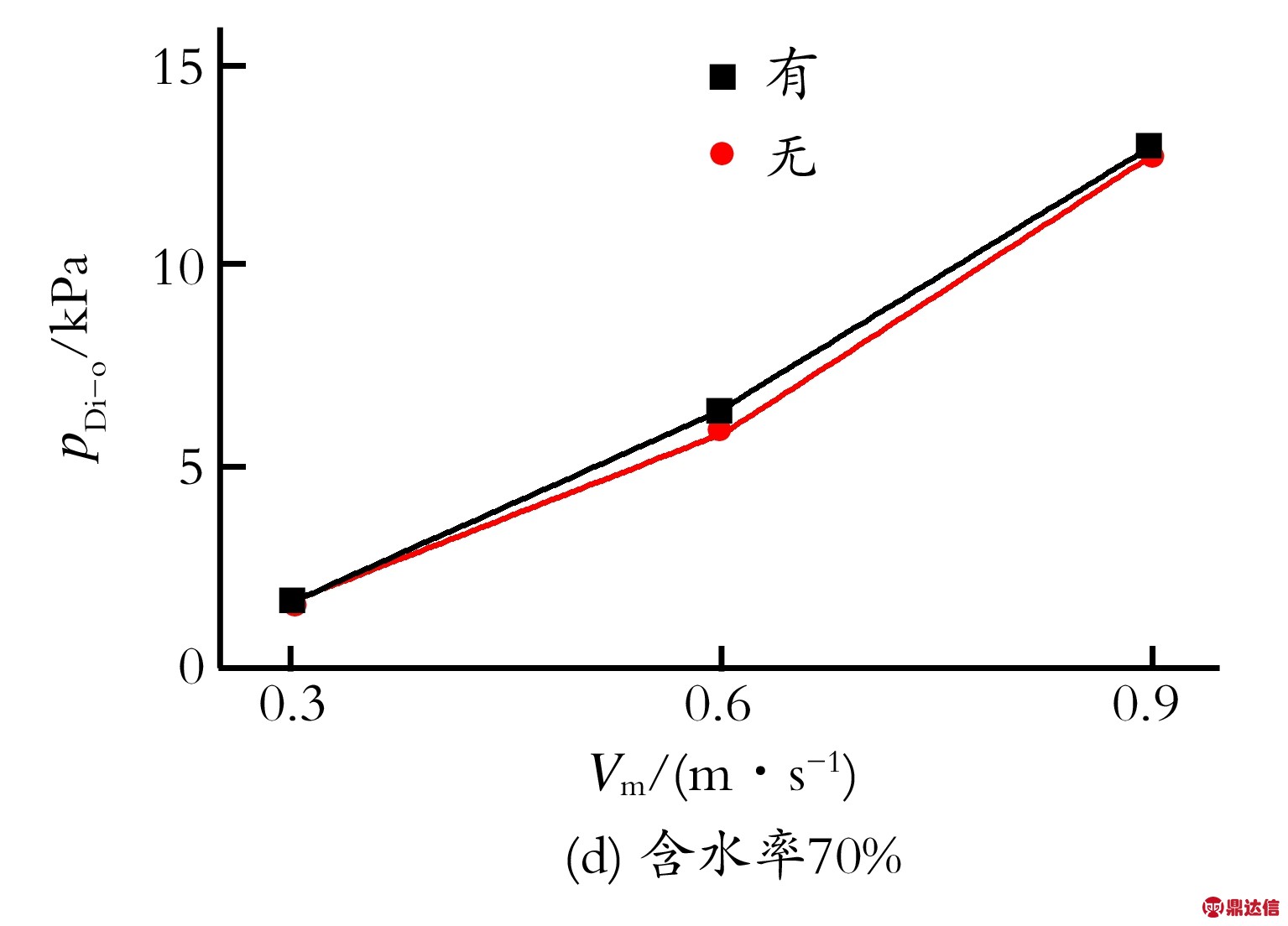

入口含水率为95%、90%、80%、70%时,入口-溢流口(入口-底流口)压降与涡流探测管的关系如图7、8所示,其中,压降用Dp表示。

图7 入口-溢流口压降与涡流探测管的关系

Fig.7 The relationship between the pressure drop of the inlet-overflow and the orifice vortex finder

由图7和图8可知,当入口含水率为95%、90%、80%、70%时,有涡流探测管的柱状旋流分离器比无涡流探测管的旋流器压降要大。对于入口与溢流口压降,前者明显比后者大,并且随着入口含水率的降低这种差异逐渐增大:当入口含水率为95%、90%时,入口与溢流口压降升高3~37 kPa;当入口含水率为80%时,入口与溢流口压降升高6~52 kPa;当入口含水率为70%时,入口与溢流口压降升高8~68 kPa。

图8 入口-底流口压降与涡流探测管的关系

Fig.8 The relationship between the pressure drop of the inlet-underflow and the orifice vortex finder

对于入口与底流口压降,前者与后者相差较小,并且随着入口含水率的降低这种差异逐渐减小。具体原因分析如下:

(1) 对于入口与溢流口压降,带涡流探测管的旋流器孔口直径小,流通阻力大,压降大;随着入口含水率降低,虽然两者溢流量都增大,但是由于前者孔口处过流断面小,压降增大的速率快,故两者的差异逐渐增大。

(2) 对于入口与底流口压降,两者底流口直径相同且较大,由于流量不同而引起的摩阻损失差异不明显,并且随着入口含水率降低,两者分离效率都降低,底流口流量趋于相同,因此差异也越来越小。

3 结论

通过实验测试和分析有涡流探测管和无涡流探测管两种结构柱状旋流分离器的分离性能,可以得出以下结论:

(1) 当入口含水率为95%、90%时,有涡流探测管的旋流器比无涡流探测管的旋流器最佳脱水率提高13%~22%,入口与溢流口压降升高3~37 kPa;

(2) 当入口含水率为80%时,有涡流探测管的旋流器比无涡流探测管的旋流器最佳脱水率提高12%~17%,入口与溢流口压降升高6~52 kPa;

(3) 当入口含水率为70%时,有涡流探测管的旋流器与无涡流探测管的旋流器分离效率相差不大,但是入口与溢流口压降升高8~68 kPa;

(4) 当入口含水率为95%、90%、80%、70%时,两者的入口与底流口压降相差不明显,前者比后者稍高。

(5)当入口含水率一定时,最佳分流比随入口混合流速的变化规律与脱水率相一致。