摘 要:为了查明某井提升短节外螺纹接头断裂原因,对提升短节断口形貌、化学成分、力学性能、显微组织和受力状态进行了分析。结果表明:提升短节断裂属于淬火裂纹诱发的脆性断裂;由于淬火工艺不当导致材料内存在淬火裂纹,且材料韧性又不足使裂纹扩展后造成断裂。

关键词:提升短节;断裂;失效分析

0 引 言

某井在钻井过程中起钻至第一柱钻铤,接好提升短节[1]上提钻具后游车以一档低速上行,当提出约两根半钻铤时,提升短节外螺纹接头突然断裂,导致15根120.7 mm钻铤落井,落鱼总长137.96 m,落鱼的总质量为9.61 t,断裂的提升短节外螺纹接头型号为 NC35,材料为42CrMo钢,为调质处理态。这一事故严重影响了正常生产,为了查明提升短节外螺纹接头断裂原因,作者对此进行了失效分析。

1 理化检验与结果

1.1 断口形貌

图1 断口宏观形貌

Fig.1 Macro morphology of the fracture surface

提升短节断裂位置距外螺纹接头密封台肩面约25 mm。由图1可见,裂纹起源于内壁,断口形貌呈明显的脆性断裂特征,断口附近内壁存在多条裂纹,有的已经延伸到外螺纹表面。断口内壁侧有径向宽为1~2 mm,周向长约69 mm的环状平坦粗糙裂纹源区,断口上的放射条纹收敛于断口内壁侧的裂纹源区。

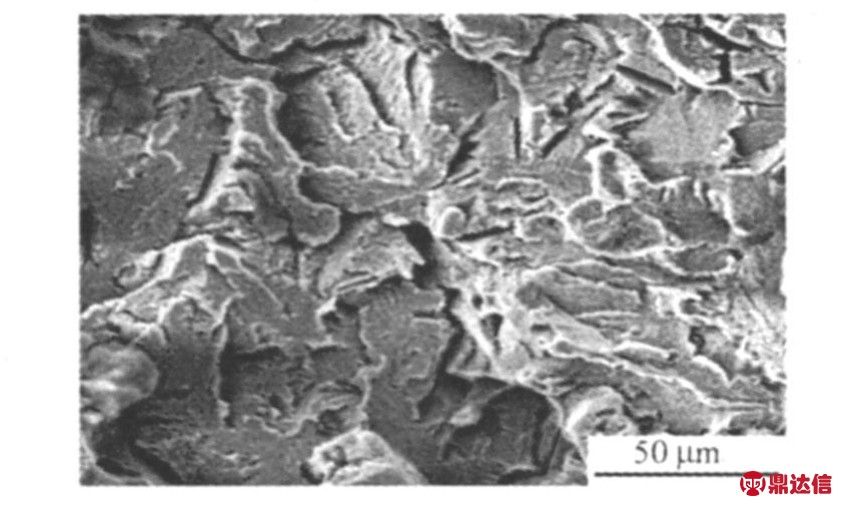

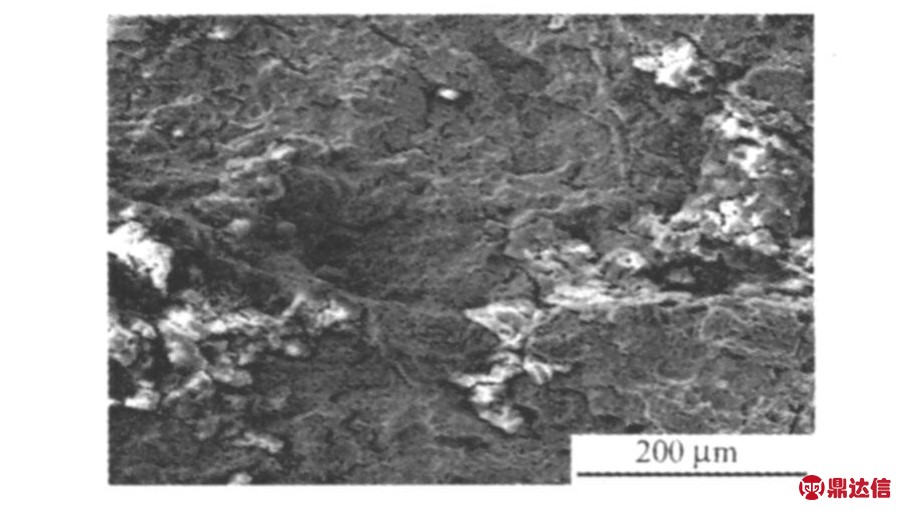

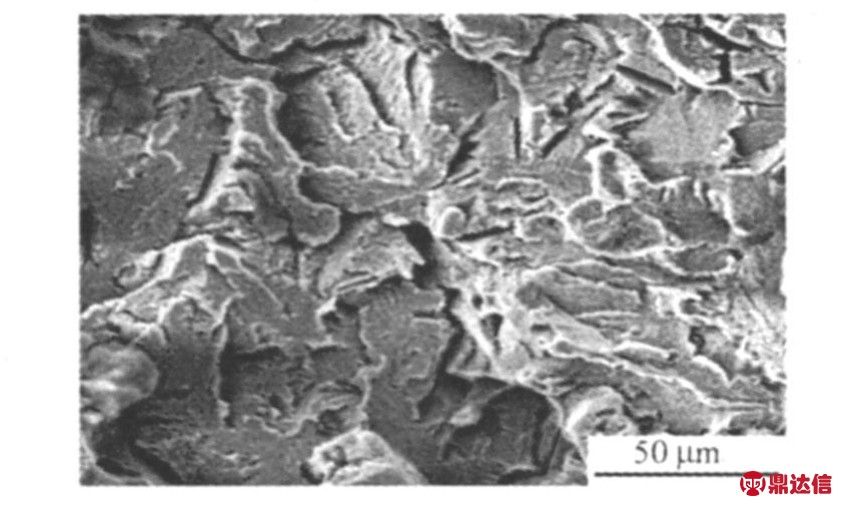

断口宏观特征表明,提升短节内壁裂纹具有淬火裂纹的特征。提升短节断裂实际是其危险截面的内壁原始裂纹快速扩展的结果。在断口裂纹源区和扩展区用扫描电镜观察,发现断口已经被腐蚀,且存在裂纹,其中断口源区为沿晶断裂形貌(图2),断口扩展区为解理和沿晶混合形貌(图3)。能谱分析表明,断口裂纹源区氧质量分数为11.30%,原子分数为24.69%;铁质量分数为 70.60%,原子分数为44.20%。断口裂纹扩展区氧质量分数为19.08%,原子分数为35.45%;铁质量分数为59.50%,原子分数为32.87%。

图2 断口裂纹源区沿晶断裂形貌

Fig.2 Intergranular fracture morphology at fracture origination area

图3 断口裂纹扩展区的解理和沿晶断裂形貌

Fig.3 Cleavage and intergranular fracture morphology at fracture extending area

初步判断断口源区的裂纹是在调质的淬火冷却过程中由于工艺不当而产生的,在随后的高温回火过程中裂纹表面会形成氧化层,该氧化层具有一定的防腐作用[2],所以氧化物少。断口扩展区在使用过程中因裂纹扩展而产生的新鲜断口更容易产生腐蚀[3],所以氧化物多。

1.2 显微组织

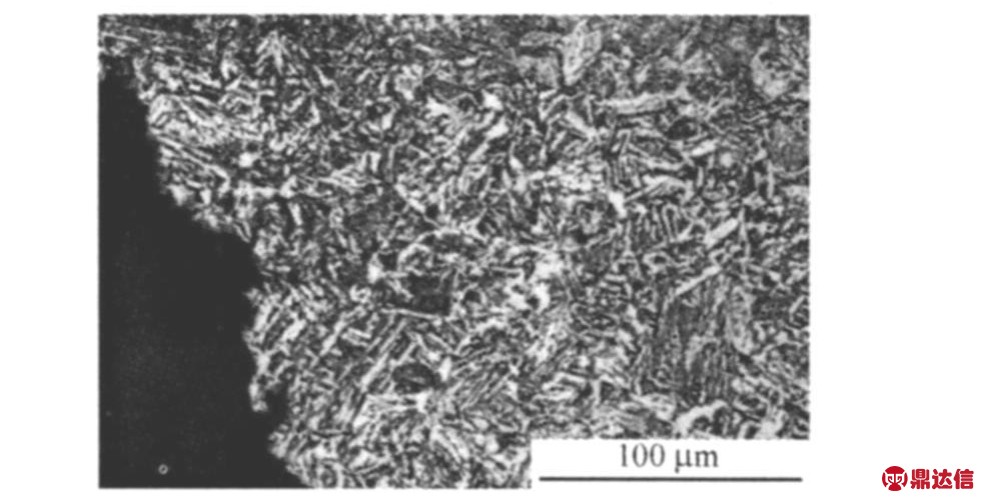

在提升短节断口附近取金相试样,用3%的硝酸酒精腐蚀后,肉眼可见组织不均匀,呈条带状分布,组织条带垂直于断口表面,沿提升短节轴向分布。断口裂纹源区组织与扩展区相同,为回火索氏体和粗大的上贝氏体,带状组织严重(图4)。这更进一步证明淬火工艺不当,裂纹是在淬火冷却过程中产生的,即初始裂纹为淬火裂纹。提升短节材料晶粒度为5.5级,夹杂物含量为 A 0.5、B 0、C 0.5、D 0。

图4 断口附近显微组织

Fig.4 Microstructure near the fracture

1.3 化学成分

断裂的提升短节材料的化学成分分析结果见表1,确为42CrMo钢。

表1 提升短节材料的化学成分(质量分数)

Tab.1 Chemical composition of the lift sub material(mass) %

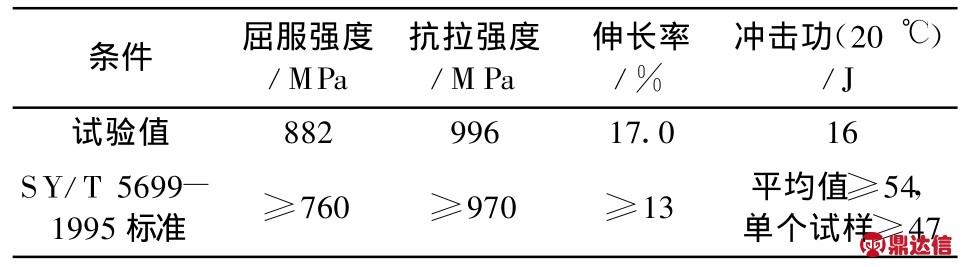

1.4 力学性能

在断裂提升短节上取样进行力学性能试验,结果见表2。可见其拉伸性能符合标准要求,但冲击韧性不符合标准要求。

2 有限元分析

当游车以一档速度提出两根半左右钻铤时,提升短节外螺纹接头突然断裂。此时可以忽略加速度引起的附加载荷,断裂时提升短节所受的载荷为落鱼重力。落鱼在空气中净质量为9.61 t,仅为提升短节承载能力(289.9 t)的3.3%。

表2 提升短节材料的力学性能

Tab.2 Mechanical properties of the lift sub material

为了研究提升短节外螺纹接头受力情况,分析断裂原因,用有限元分析软件ansys建立提升短节NC35接头有限元模型(图5),施加9.61 t轴向载荷,提升短节外螺纹接头应力集中区在台肩面根部及距台肩面12.7~25.4 mm螺纹根部,该部位是外螺纹接头的危险截面。根据受力分析结果,提升短节外螺纹接头裂纹源应当在螺纹根部的应力集中位置[4-6]。实际提升短节外螺纹接头断口起源于内壁,而不在螺纹根部。这与提升短节内壁存在淬火裂纹有关,在使用过程中应力集中严重的危险截面位置附近的淬火裂纹首先扩展后导致断裂。

图5 提升短节外螺纹接头受拉伸载荷时的局部等效VME应力分布

Fig.5 Local equivalent VME stress distribution of the lift sub external nipple under tension loading

3 断裂原因分析

原始淬火裂纹的存在会减少外螺纹接头的承载面积,并在裂纹尖端形成应力集中,大幅度降低其承载能力。提升短节断裂载荷只有其承载能力的3.3%,这主要是提升短节内壁存在淬火裂纹所致。

材料韧性越好,疲劳扩展所用的时间越长,即钻具使用寿命越长[7-11]。该断裂的提升短节材料带状组织严重,组织中存在韧性很差的粗大上贝氏体,室温冲击韧性只有SY/T 5699-1995标准规定最小值的29.6%,且内壁存在淬火裂纹。这必然会导致淬火裂纹快速扩展,从而发生断裂事故。该提升短节断裂发生在冬天,环境温度约为-15℃。随着环境温度降低,材料韧性也会降低,因而更易断裂。

4 结论与建议

(1)提升短节外螺纹接头断裂属于淬火裂纹诱发的脆性断裂。

(2)断裂原因是材料淬火工艺不当导致材料韧性不足,且内壁存在淬火裂纹,在提升短节使用过程中淬火裂纹快速扩展,最终导致断裂。