1 引 言

在工业生产中机械手的应用越来越广泛。相对于其它驱动系统的机械手,气动机械手具有结构简单、维护方便、危险度低和清洁度高等优点。但是,目前市场上已有的气动机械手一旦设计成型后,功能便固定,从而缺乏通用性。本文介绍一种基于智能气缸的机械手的设计,对机械手按照功能不同进行划分;每种功能的智能气缸利用单片机作为控制元件,采用磁性开关实现气缸的位置反馈;并对气缸运动的数学模型进行仿真,确定气缸的精确定位控制参数;各个执行机构之间采用类似搭积木的形式进行连接;整个机械手的动作生成一个状态表,上位机将状态表配置到各个模块,实现机械手的功能。

2 智能气缸结构与工作原理

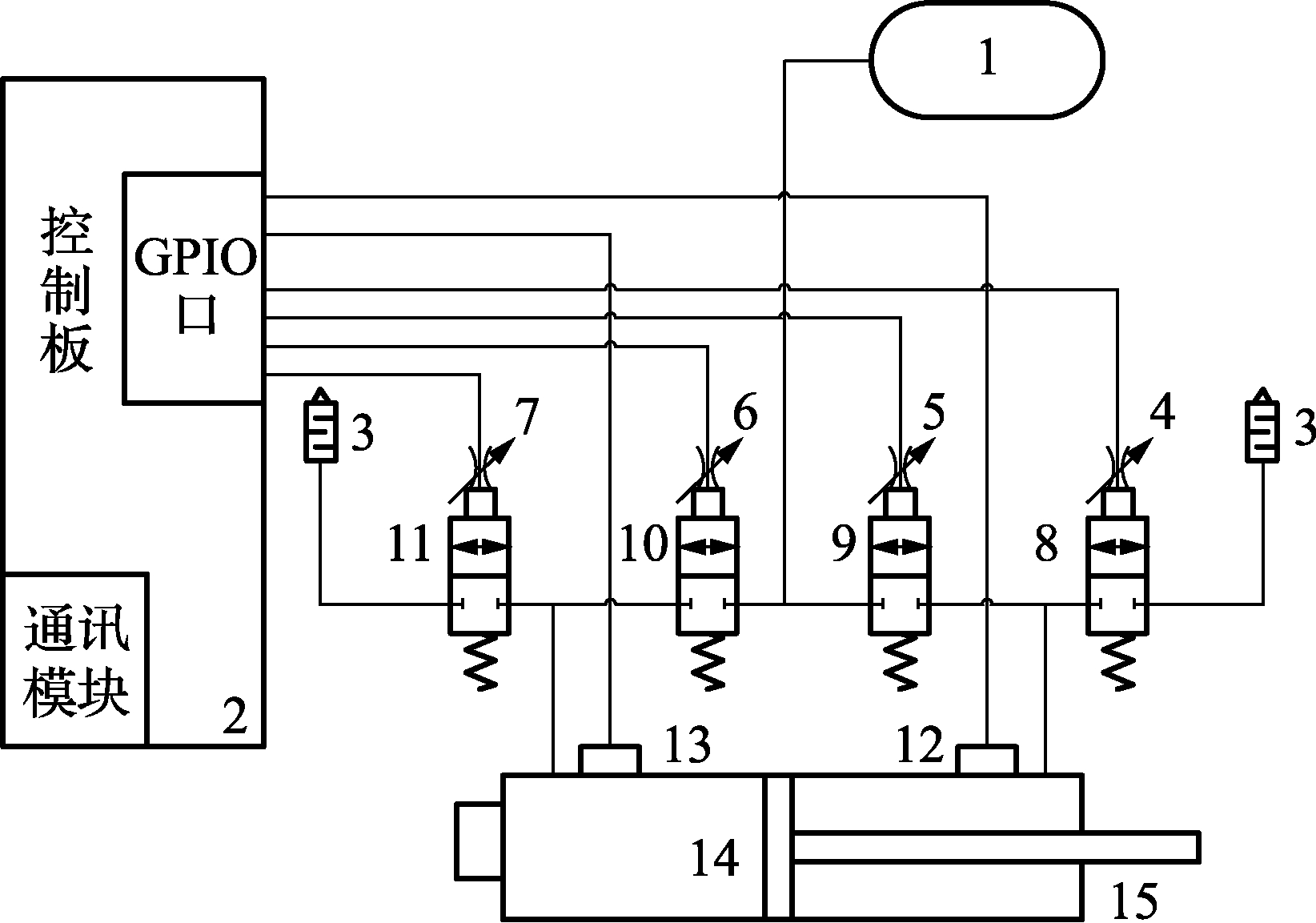

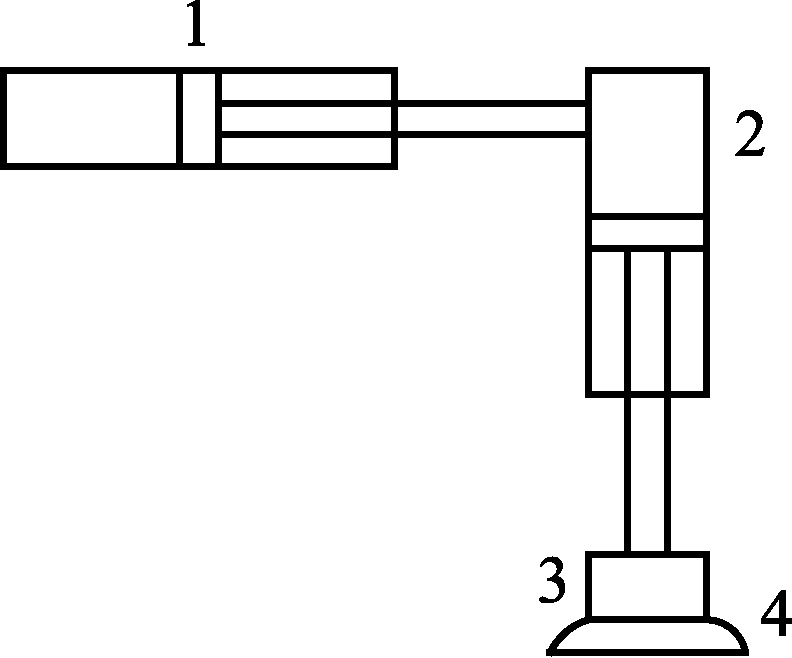

智能气缸是由单片机、传感器、电磁阀组成的气缸模块,其本身能够实现气缸的基本动作并可实现与外部信息交互。以直线模块的智能气缸为例,其结构如图1所示。整个智能气缸可分为4个模块:检测模块、控制模块、执行模块以及通讯模块。

图1 智能气缸的原理图

1-空气压缩机; 2-控制板; 3-消声器; 4,5,6,7-节流阀;8,9,10,11-电磁阀; 12,13-磁性开关; 14-磁环; 15-气缸

2.1 检测模块

带有磁环的活塞14在气缸中移动,通过磁性开关12或13时会使磁性开关闭合,产生开关信号;控制模块通过GPIO口获取开关信号检测气缸是否到达预定位置;从而实现对位置的检测。

2.2 控制模块

控制模块的主要功能有:(1)与上位机进行通信:包括状态表的接收以及反馈信息的发送;(2)对各种外界信号的获取与处理:包括传感器信息的采集与处理,各种按钮信息的判断以及实现与其他模块之间的无线通讯等;(3)存储接收到的状态表并根据当前气缸状态进行查询;(4)根据状态表信息对电磁阀进行控制等。

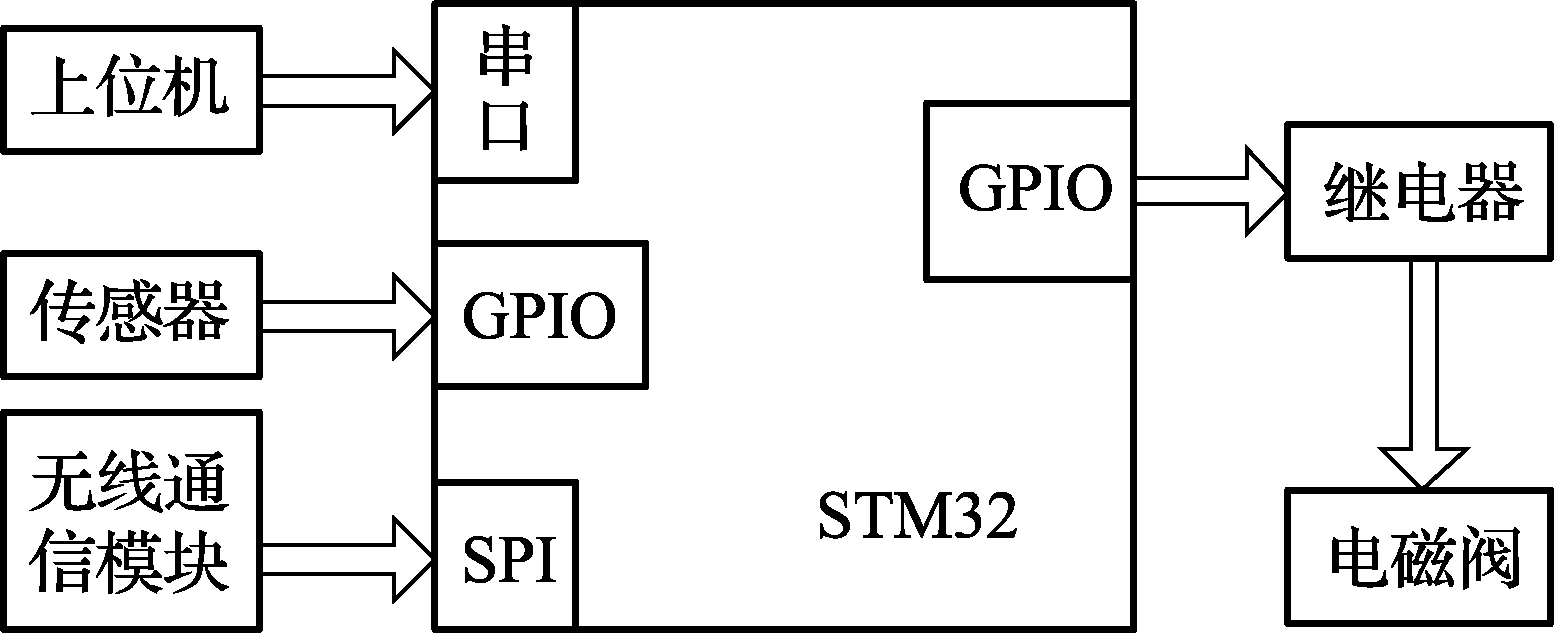

控制模块设计结构如图2所示。

图2 控制模块结构图

控制模块主芯片选用STM32系列芯片,整个控制模块的工作流程为:各个智能气缸的控制芯片STM32接收上位机发送的状态表并存储到内部;在整个系统运行过程中,控制芯片通过GPIO采集传感器的值以及通过串行外设接口(SPI)接口接收其他模块发送的无线信息来查找状态表,若此状态存在,则输出此状态对应的输出状态,通过GPIO口控制电磁阀,进而控制气缸动作。

2.3 执行模块

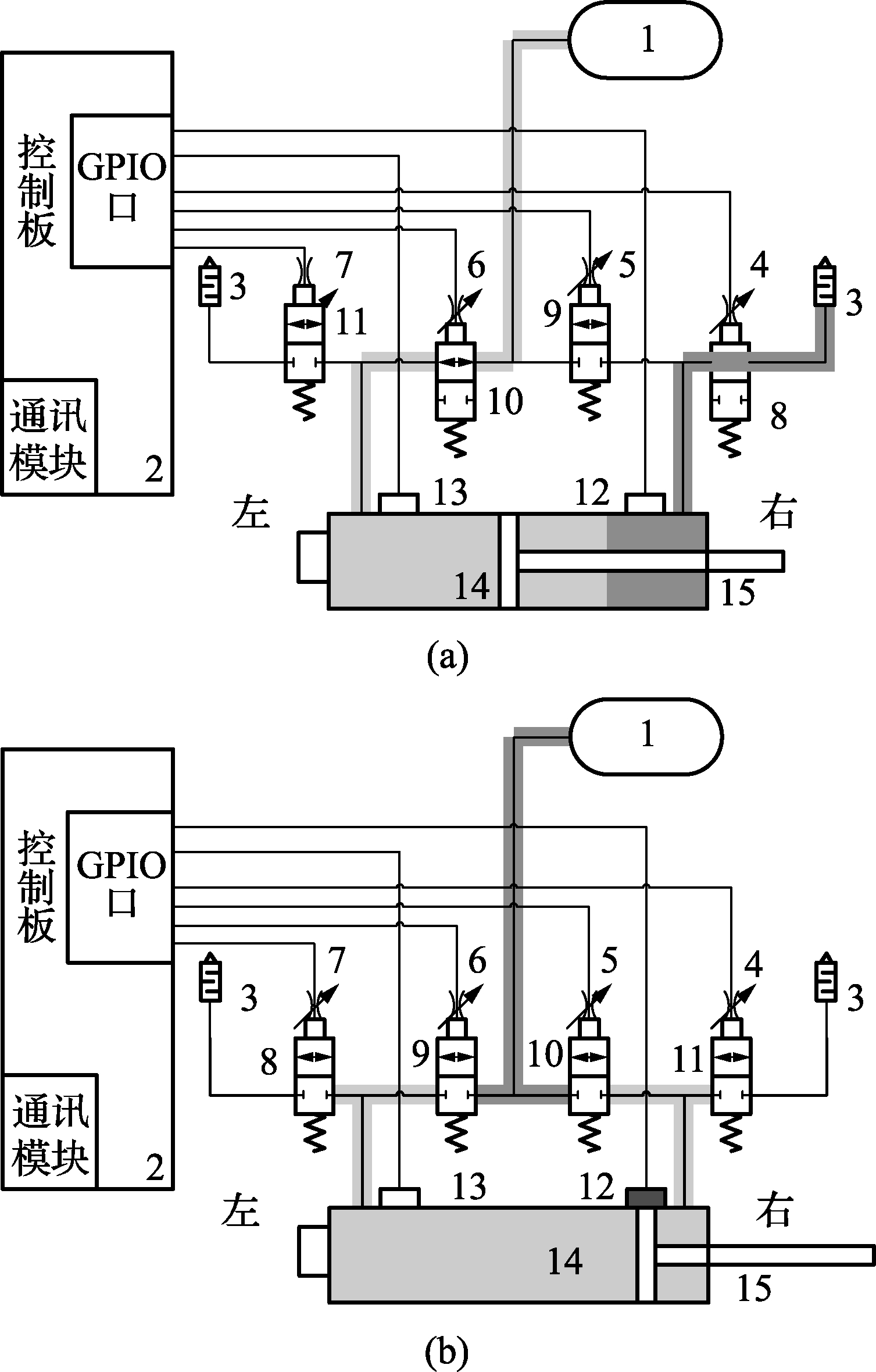

由图1可知,空气压缩机1产生压缩空气,经过节流阀和电磁阀与气缸相通。气缸的运动由4路2位2通电磁阀控制。如图3(a)所示是气缸向右运动示意图,电磁阀8,10通电,9,11断电,气缸左气腔通压缩空气进气,右气腔经消声器3接大气排气,气缸向右运动;反之,当电磁阀9,11通电,8,10断电时,气缸右气腔通压缩空气,左气腔经消声器3接大气,气缸向左运动。在位置确定的状态下,4路电磁阀都断电,压力被密封,保持在固定位置,如图3(b)所示。在此状态下,不消耗空气,可以达到节能的效果。气缸的运行速度由节流阀4,5,6,7进行调节,避免气缸出现启动爬行等状况。

图3 气缸运动状态

电磁阀的通断电状态由控制芯片的GPIO口的输出状态决定。当相应的GPIO口输出为高电平时,经驱动芯片后驱动继电器,进而驱动电磁阀控制气缸运动。

2.4 通讯模块

本系统中的通信主要包括2种:一种是上下位机之间的串口通信,另一种是模块与模块之间的无线通信。STM32系列芯片内部集成有2到3个通用同步异步收发机(USART)[1],通过配置相应的寄存器,很容易实现上下位机的串口通信功能。同时,为了实现组成机械手的各个模块之间的协调动作,各个模块之间需要进行信息交流。若是采用有线的方式,连线繁琐,影响机械手的动作,因此本系统采用无线的通讯方式,每个智能模块都备有无线通讯模块,实现模块与模块之间的信息交互。

3 气缸运动数学模型及仿真

由于气体具有压缩性、时变性、热变性和非线性等特点,建立精确的气动系统的数学模型比较困难。但是可以通过分析系统的运动规律,并进行一些合理的模型简化,获得近似的数学模型[2]。

考虑气体的可压缩性,为了简便计算,做如下假定[3]:(1)在动作过程中,气缸腔室内气体与外界无热交换;(2)气源压力恒定,气源温度为环境温度;(3)气缸的内外泄露均可忽略不计;(4)气缸腔室中的气体热力过程为准静态过程。

3.1 气缸运动的数学模型

在上述假定条件下,对于进气腔,根据恒定气源压力向有限容积绝热充气的能量方程可得进气腔的压力方程[2~5]:

(1)

式中:p1为进气腔压力;k为波尔斯曼常数;R为气体常数;Ts为气源温度;Qm1为气源经过进气通道进入进气腔的质量流量;V1=A1(X10+X),V1为进气腔容积,A1为进气腔活塞作用面积,X10和X分别为活塞的起始坐标与位移。

同理可得排气腔的压力方程:

(2)

式中:p2为排气腔压力;T2为排气腔气体温度;Qm2为气源经过排气通道进入排气腔的质量流量;V2=A2(S+X20-X),V2为排气腔容积,A2为排气腔活塞作用面积,X20和X分别为活塞的余隙坐标与位移,S为活塞的总行程。

根据牛顿第二定律可写出气缸活塞的运动方程:

(3)

式中:Mw为活塞及其驱动部件的质量;F为力负载,即除压缩空气外,作用在活塞上的全部力的合力。

进气腔的质量流量与排气腔的质量流量可通过流量公式计算,即:

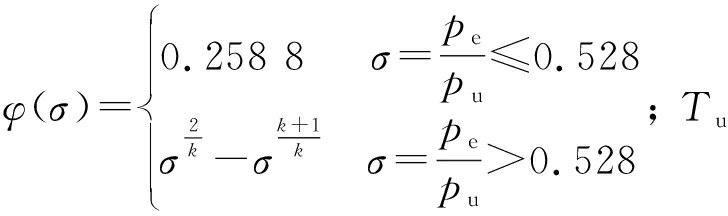

(4)

式中:![]() 为进、排气管道系统的总有效面积;

为进、排气管道系统的总有效面积;  为管系的上游温度;pu为上游压力;pe为下游压力。

为管系的上游温度;pu为上游压力;pe为下游压力。

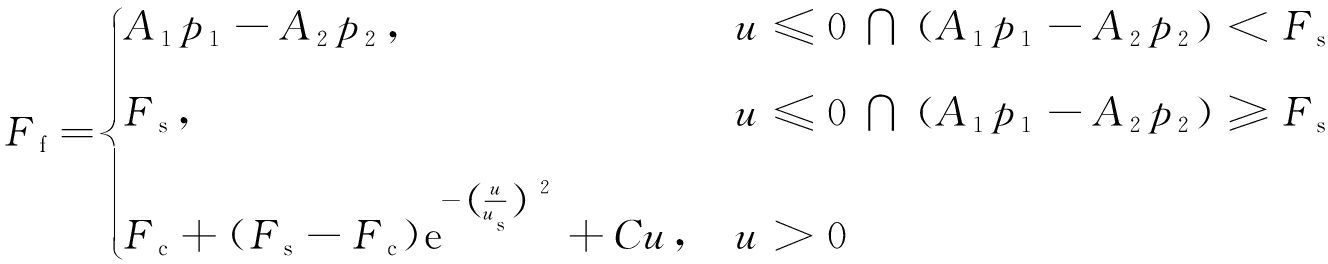

在气缸运行的过程中,气缸所受的摩擦力对气缸的位置精确控制与速度控制具有很大的影响[6]。气缸所受的摩擦力与缸体表面粗糙度、润滑条件以及材料、温度等因素有关。目前,已经有许多种摩擦模型提出[7~9],本文仿真采用静摩擦库伦粘滞Stribeck摩擦模型[10]:

(5)

式中:Fc为库伦摩擦力;Fs为静摩擦力;C为粘滞摩擦系数;u为活塞运动速度;us为Stribeck特性速度。

3.2 气缸运动的动态仿真

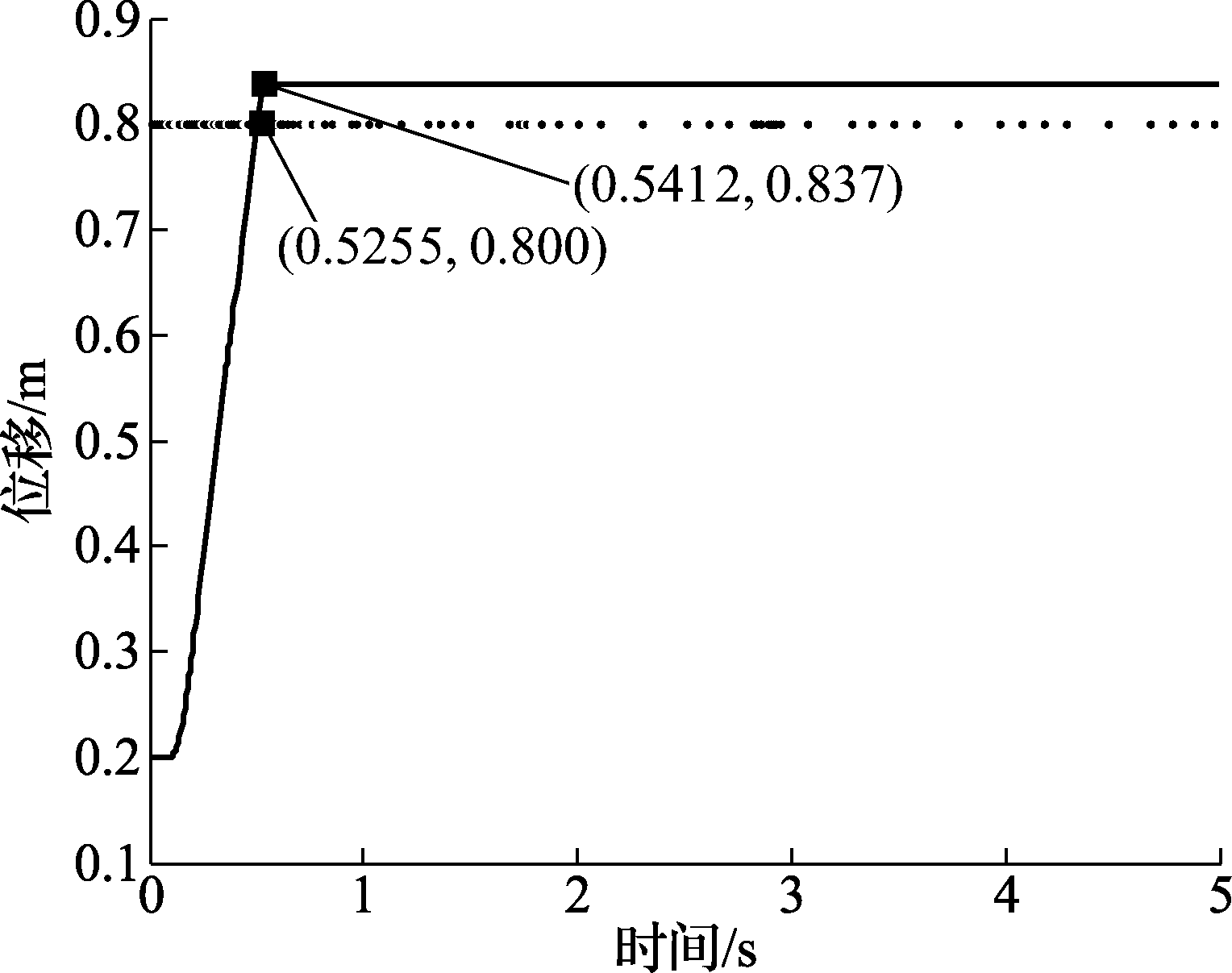

利用Simulink对式(1)~式(5)进行建模仿真。气缸运动仿真结果如图4所示。系统实验气缸有效长度为1 m,停止位置分别距离气缸两端0.2 m。

由图4可以看出,当气缸到达指定位置时,由于活塞两边气腔存在压差以及活塞运动存在惯性,气缸依然会运动一段距离,导致定位不精确,因此需要采取适当的方法改善这一问题。

图4 气缸运动仿真结果

气缸的运行速度可以由节流阀控制,为了达到定位精度高,到达终点使用时间少的目的,通过研究气动节流阀的基本特性,经过仿真与实验,选择合适的节流阀的开合度。

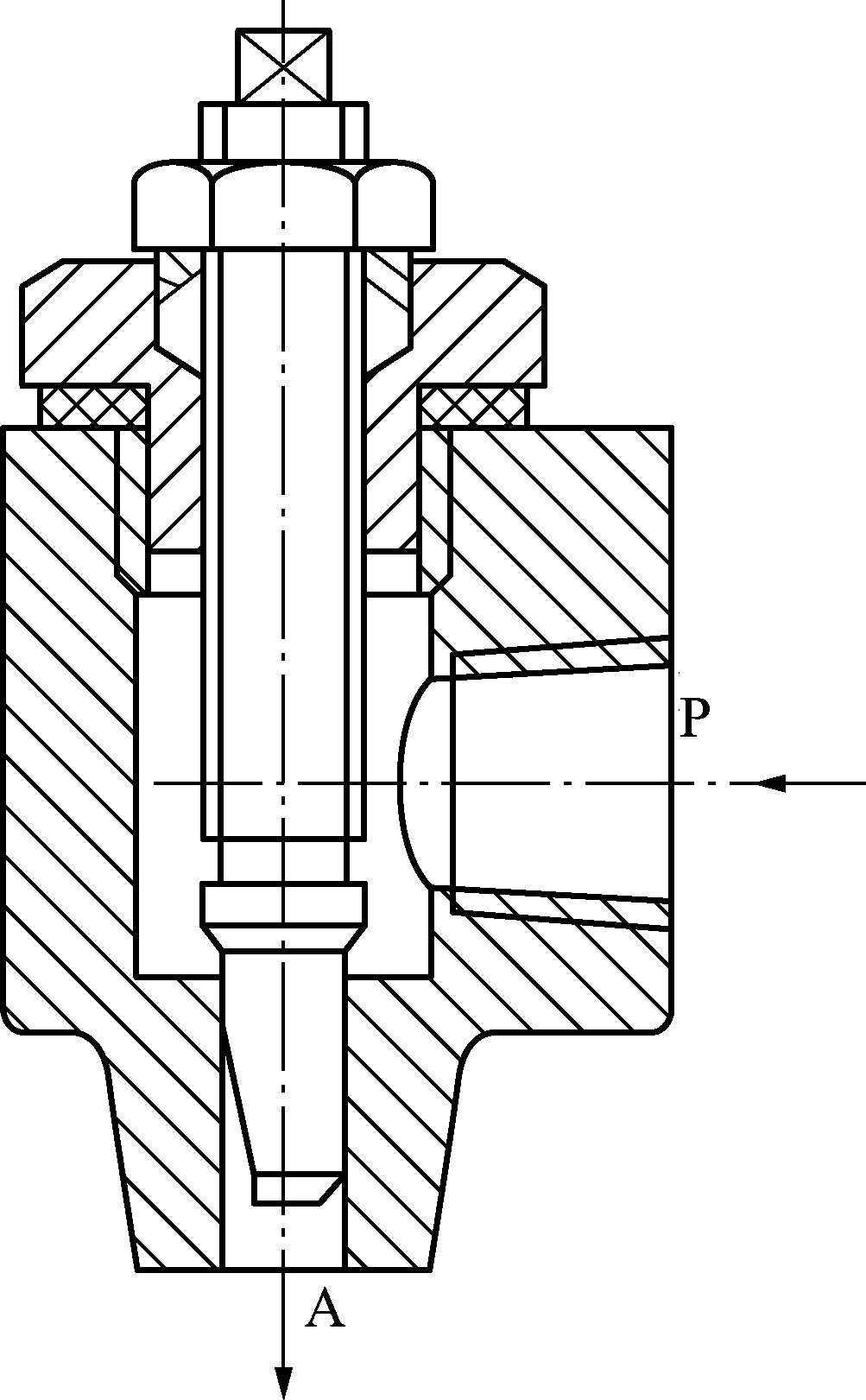

2.3 节流阀的结构与原理

如图5所示是本文采用的节流阀的结构示意图,气流从P口输入,经节流口的节流作用后经过A口输出。节流口的流通面积与阀芯位移量有关,通过改变阀芯位移,可以改变节流口的流通面积,进而控制进气量与排气量,控制活塞运动速度。

图5 节流阀的结构示意图

图6是几种不同的进气节流阀面积和排气节流阀面积组合情况下气缸运行的仿真结果,通过仿真结果可以得出,适当地减少节流阀的流通面积可以提高气缸的定位精度,但是同时,节流阀流通面积过小,气缸动作不稳定,会使气缸出现爬行状况[11]。

图6 不同节流面积下的气缸运动

3 气缸功能配置的方法

状态表是指每个模块所有的输入状态与输出状态的关系,即用户可以根据自己的需要,通过选取不同功能的智能气缸模块进行组合,然后通过上位机将整个系统的工作流程生成状态表,并配置到各个模块,完成整个系统的工作流程。

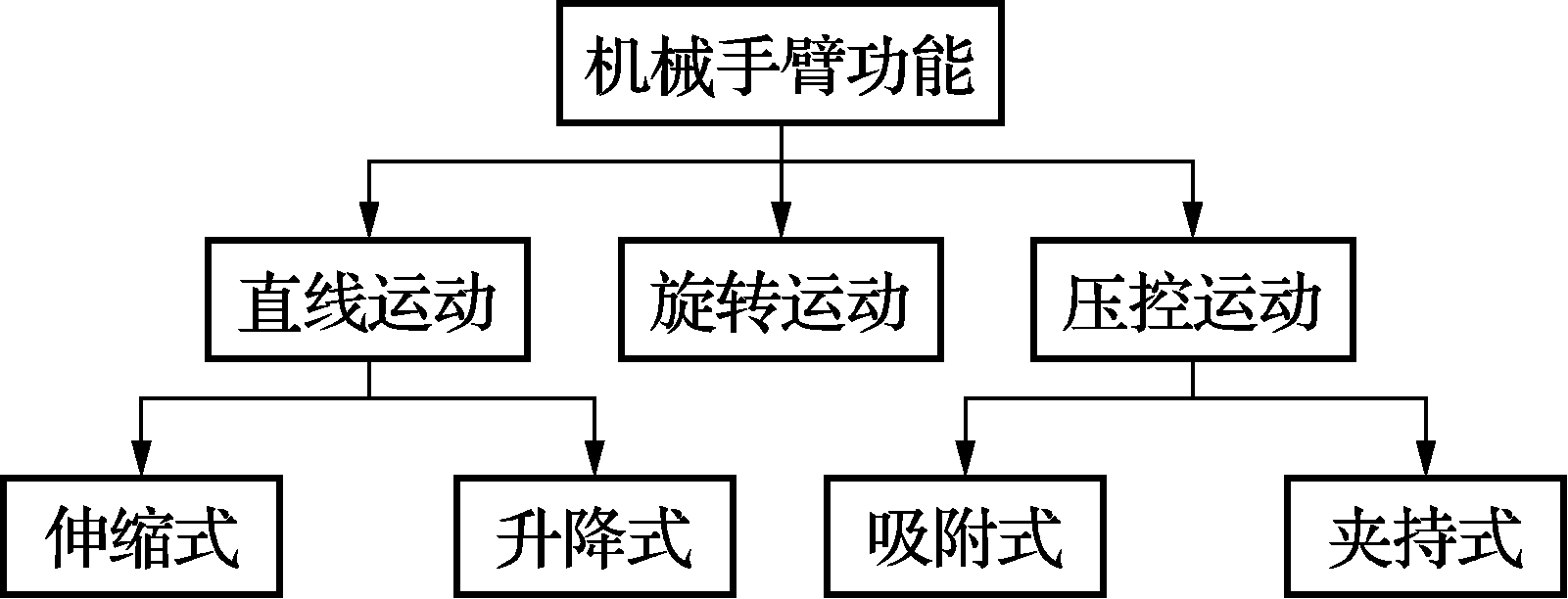

一个动作简单的机械手按照功能可以划分为以下几种模块,如图7所示。

图7 机械手功能分类

每种运动方式都可以采用以上设计的智能气缸实现,各个气缸之间的协调动作完成整个机械手的功能。

上位机采用LabVIEW开发软件进行编写。其主要实现的功能有:(1)实现状态表的创建,存储,读取及发送;(2)实现与下位机的通信:状态表的发送和下位机反馈信息的接收等。

整个状态使用用户熟悉的方式表示,通过内部程序编写的协议转换成相应的代码数据发送给下位机并存储。

4 基于智能气缸的玻璃搬运机械手

研究实验以玻璃搬运机械手为例,检测本系统设计的可行性。

一个搬运机械手的功能可分为伸缩模块1,升降模块2以及吸附式的压控模块3。选择这3个模块并将其组装起来,原理图如图8所示。其中图中4为真空吸盘,主要功能是能够产生真空腔,吸附玻璃。

图8 玻璃搬运机械手组装图

组装好搬运机械手的机械构架,再通过上位机配置整个搬运过程的状态表。搬运机械手的运动流程主要包括:3个模块的复位→模块1左移→模块2下移→模块3吸真空(吸附玻璃)→模块2上移→模块1右移→模块2下移→模块3真空失效(放下玻璃)→模块2上移。此后动作重复开始。

设置结束后,通过串口将配置表配置到相应的各个模块。启动后,系统开始运行。

5 结束语

通过对机械手功能的分析,将机械手功能模块化,通过灵活组合机械手的各个模块实现能够适应不同场合的机械手;同时利用LabVIEW设计了上位机,实现机械手工作流程状态表的配置。以玻璃搬运机械手为例,论证此方法的可行性。实验证明,采用该种设计方法可以实现机械手的基本功能,并且具有效率高,通用性强,生产成本低等优点。

[参考文献]

[1] 刘火良, 杨森. STM32库开发实战指南[M]. 北京:机械工业出版社, 2014.

[2] 郭世军. 直线气缸的位置控制研究[D]. 兰州:兰州理工大学, 2007.

[3] 李建藩. 气压传动系统动力学[M]. 广州:华南理工大学出版社, 1991.

[4] 杨远超. 活塞压力计自动化校准方法研究[J]. 计量学报, 2017,38(6): 708-712.

[5] 宓莎, 高枫, 赵岩. 基于MATLAB的气缸运动建模与仿真[J]. 科技信息, 2011, (20):130-132.

[6] Xuan B T, Yanada H. Dynamic Friction Behaviors of Pneumatic Cylinders [J]. Intelligent Control & Automation, 2013, 4(2):180-190.

[7] Armstrong-Hélouvry B, Dupont P, De Wit C C. A survey of models, analysis tools and compensation methods for the control of machines with friction[J]. Automatica, 1994, 30(7):1083-1138.

[8] Yanada H, Sekikawa Y. Modeling of dynamic behaviors of friction[J]. Mechatronics, 2008, 18(7):330-339.

[9] De Wit C C, Olsson H, Astrom K J, et al. A New Model for Control of Systems with Friction[J]. IEEE Transactions on Automatic Control, 1995, 40(3):419-425.

[10] 黄俊, 李小宁. 气缸爬行现象的建模与仿真[J]. 液压与气动, 2004, (6):20-23.

[11] 马延峰, 张百海, 彭光正. 气缸运动建模及爬行现象判别[J]. 机床与液压, 2006, (7):159-161.