摘要】在总结和分析研究了国内外近20年在半主动悬置方面的专利、研究报告和学术论文的基础上,从控制技术和原理上将半主动悬置分为结构参数控制式和性能参数控制式两大类,分别对其结构形式、性能特点以及控制策略进行综述,最后对半主动悬置的发展趋势进行了展望。为半主动悬置的结构选型和整车匹配设计提供参考。

1 前言

发动机悬置是隔离发动机与车架之间振动传递的主要部件,由于橡胶悬置在性能上的局限性,逐步被液压悬置取代。尽管被动液压悬置在一定频段内显著提高了乘坐舒适性,但由于其在高频激励时存在的动态硬化,使其仍然无法满足现代中高级轿车对车内舒适性的要求,因此人们开始研究半主动和主动悬置[1~4]。

主动悬置结构复杂,需要连续提供能量,以实现宽频主动隔振,但其成本较高,目前仅限于在少数高级轿车上应用。半主动悬置针对单个或有限频率,能耗较低,控制策略比较简单,可靠性更好,更容易在工程上进行大批量应用。本文主要针对半主动悬置的结构、动特性以及控制策略进行分析和评述,以指导半主动悬置的结构设计和整车匹配。

2 半主动悬置分类

目前,半主动悬置已经在各种中高端轿车上应用,比较典型的有宝马725、通用凯迪拉克ATS、现代维拉克斯、本田雅阁、奔驰ML250、奥迪Q5/A4等,其中前4种为真空控制式,后两种为电控式。而采用主动悬置的仅有奥迪S8、保时捷911等豪车。

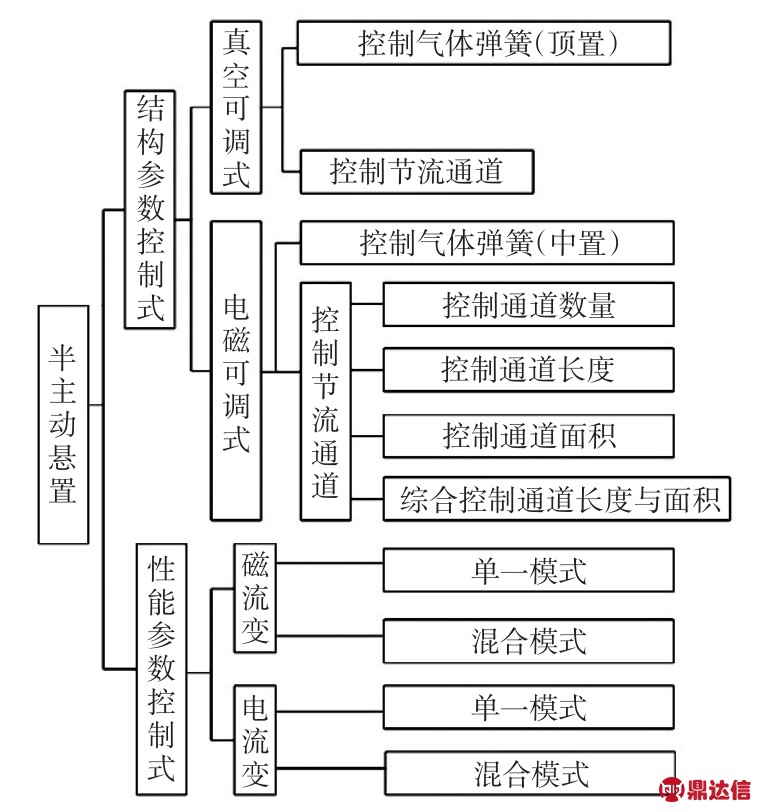

半主动悬置根据动特性改变的方式不同,可分为结构参数控制式和性能参数控制式[4]。结构参数控制式是通过改变悬置的内部结构参数实现动特性改变,如控制节流通道或控制空气弹簧压力等。此外,根据参数调节的能量供应形式,可分为真空式和电控式两种类型。性能参数控制式半主动悬置主要是通过改变液压悬置的流体阻尼特性来实现动特性改变,如电流变或磁流变悬置。图1是半主动悬置的分类。

图1 半主动悬置的分类

3 结构参数控制式半主动悬置

结构参数控制式半主动悬置依靠真空或电磁阀等来改变半主动悬置内部的节流通道流通面积、长度以及解耦膜下方空气室的开闭,来实现不同模式之间的切换,是目前普遍采用的半主动悬置结构形式。根据控制力的来源不同,其分为真空可调式和电磁可调式两种。

3.1 真空可调式半主动悬置

真空式半主动悬置主要通过真空负压来改变悬置的内部结构,实现不同模式之间的切换,又分为控制节流通道式和控制气体弹簧压力式。

3.1.1 控制节流通道式

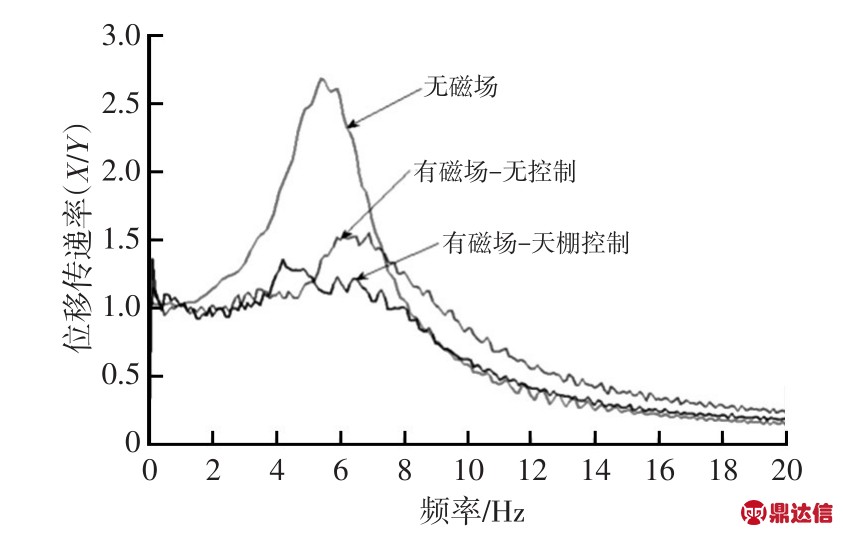

本田雅阁轿车和宝马725所使用的前悬置是控制节流通道式半主动悬置,这种半主动悬置通过真空阀控制悬置上下液室之间的旁通道,从而改变上下液室的贯通形式,实现怠速工况下的小刚度,以衰减怠速抖动。图2所示为一种真空控制节流通道式半主动悬置的结构图[5]。通过真空可以控制半主动悬置节流孔的开闭,从而实现动特性的改变。

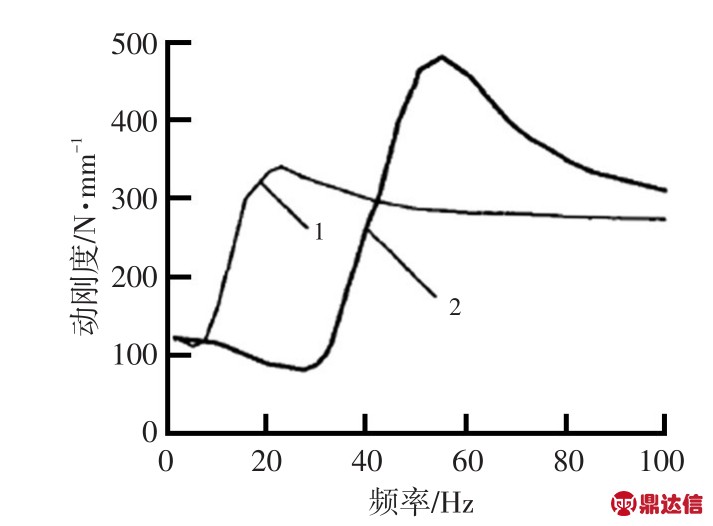

闵海涛等采用键合图理论和试验相结合的方法对此种悬置的动特性进行了深入研究[6]。图3是该悬置的动特性曲线。在怠速工况下,节流孔闭合和开启两种状态下悬置的动刚度的比值为3倍左右,阻尼滞后角比值为4倍左右。

图2 真空控制节流通道式半主动悬置示意

图3 真空式半主动悬置动特性曲线

3.1.2 控制气体弹簧压力式

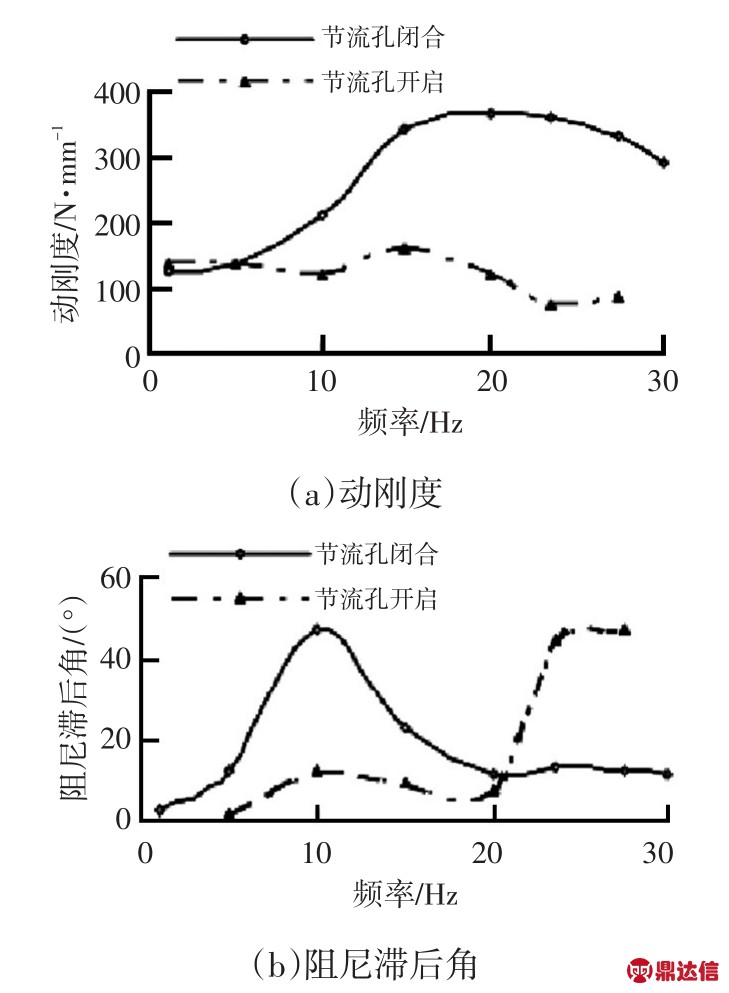

控制气体弹簧压力式半主动悬置是通过控制气室的真空度改变橡胶主簧和上液室的接触状况,从而实现橡胶悬置和液压悬置两个模式的切换。气室位于橡胶主簧和上液室之间。在正常工况(非怠速)下,真空阀打开,橡胶主簧和上液室直接接触,此时悬置的动特性与液压悬置类似,其动特性如图4a所示[7]。在怠速工况下,真空阀关闭,气室内充满空气,由于空气的不可压缩性导致橡胶主簧的振动无法直接传递至上液室,此时悬置动特性与传统橡胶悬置类似,如图4b所示。

3.2 电磁可调式半主动悬置

电磁可调式半主动悬置主要通过电磁阀等电动装置来改变悬置的内部结构,实现不同模式之间的切换,其有控制节流通道式和控制气体弹簧压力式等形式。

图4 气体弹簧压力式半主动悬置动特性

3.2.1 控制节流通道式

控制节流通道式是通过改变节流通道(节流孔或惯性通道)的几何特征,来实现液压悬置动态特性改变的。

a.节流通道数量控制式

张云清等人对控制多惯性通道进行了研究[8],Benjamin Barszcz也对多惯性通道式液阻悬置进行了研究[9]。图5所示为多惯性通道式半主动悬置的动特性曲线,其中1、2两条曲线分别表示该半主动悬置可能实现的两种不同动特性。由图5可知,调节多惯性通道中各惯性通道的开闭可实现悬置动特性曲线谷值频率的移动。若将某一状态的谷值点调至怠速点,在怠速时切换惯性通道,就能保证怠速时悬置的小刚度特性;而在非怠速时,多惯性通道式悬置可切换回按其它工况要求所设计的模式,进而实现了不同模式之间的切换。

图5 多惯性通道式半主动悬置动特性曲线[8]

b.节流通道长度控制式

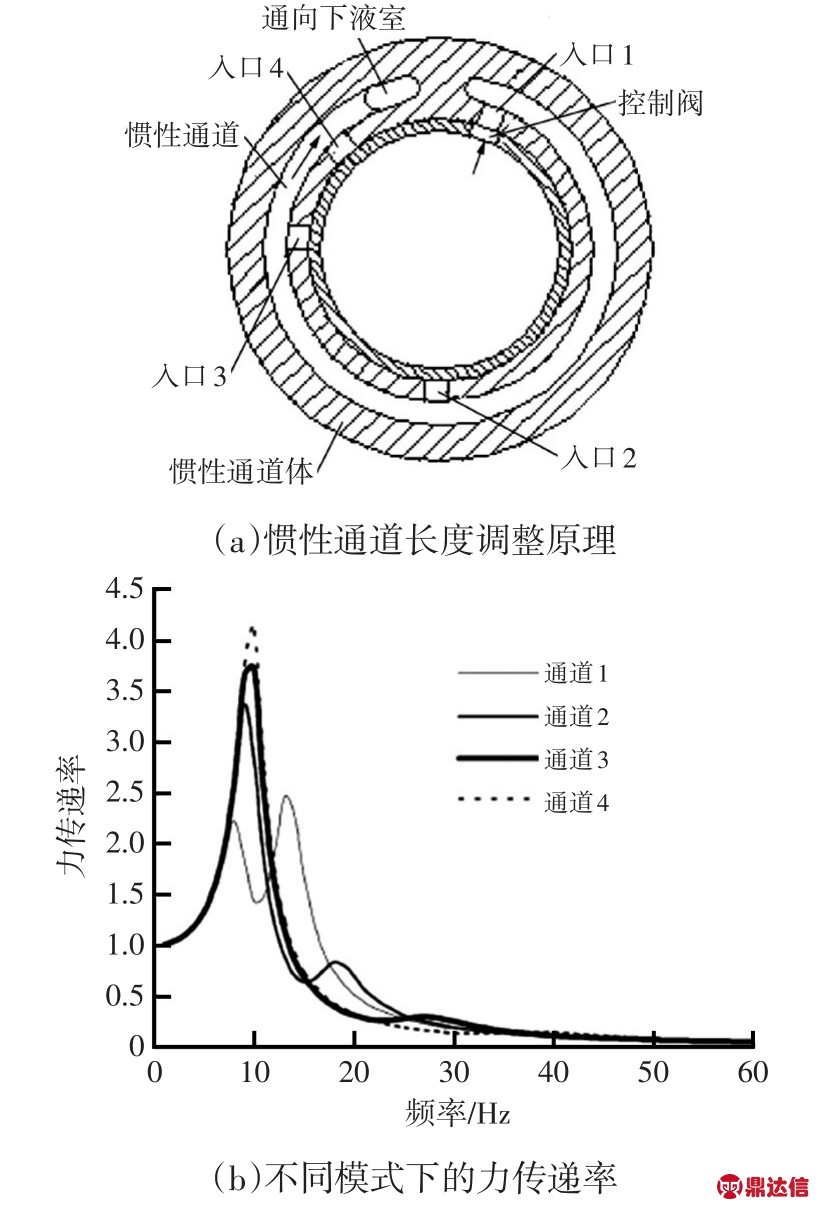

节流通道长度控制式半主动悬置是通过控制惯性通道的长度来改变悬置的阻尼特性。图6a是惯性通道长度的调整原理,其通过电控装置改变上下液室的液体流通入口来实现惯性通道长度的改变。徐志军[10]曾试制出这种悬置,并进行了整车试验。试验结果表明,该悬置具有宽频带的隔振减噪性能[10]。图6b是4种模式下对应的力传递率曲线。

图6 节流通道长度控制式半主动悬置

c.节流通道面积控制式

节流通道面积控制式半主动悬置通过调控液压悬置的节流通道面积来改变液压悬置中液体流动的阻尼,从而实现其动特性的改变。

20世纪80年代,美国普渡大学、固铂橡胶集团和福特汽车公司共同合作研究了节流通道面积调节式半主动悬置,并应用于实车[11]。

d.节流通道长度、面积综合控制式

加拿大滑铁卢大学学者提出了同时控制惯性通道长度和解耦盘截面积开度的半主动悬置[12],吉林大学王敏也对这种半主动悬置进行了研究[13]。

3.2.2 控制气体弹簧压力式

控制气体弹簧压力式半主动悬置又称为空气弹簧式半主动悬置或可变解耦膜刚度半主动悬置,这种半主动悬置是国内主要采用的结构形式。国内众多高校、悬置生产商以及整车厂都有这方面的研究[14~15]。

控制气体弹簧压力式半主动悬置是在解耦膜与下液室之间设置气腔,通过电磁阀控制气腔的密闭状态,当气腔密闭时,上液室刚度较大,动刚度较大。相反,当气腔打开时,上液室刚度减小,动刚度随之降低。这种半主动悬置结构简单可靠,能有效降低悬置动刚度,缓解怠速抖动带来的不利影响。图7和图8分别为奥迪Q5和奔驰ML250使用的半主动悬置,其都是典型的控制气体弹簧压力式半主动悬置[16]。

图7 奥迪Q5半主动悬置示意

图8 奔驰ML250半主动悬置示意

3.3 半主动悬置动特性

液压悬置中液体的液柱共振频率为:

式中,k为液柱等效刚度;m为液柱等效质量;K1为上液室体积刚度;L为液阻悬置节流通道等效长度;ρ为液体密度;A为节流通道等效面积。

半主动悬置均是基于ρ、K1、L和A4个参数的调节来实现的。电、磁流变悬置通过ρ来调节其动特性,结构参数控制式半主动悬置则利用电磁或真空制动装置,通过K1、L和A3个参数来调节其动特性。

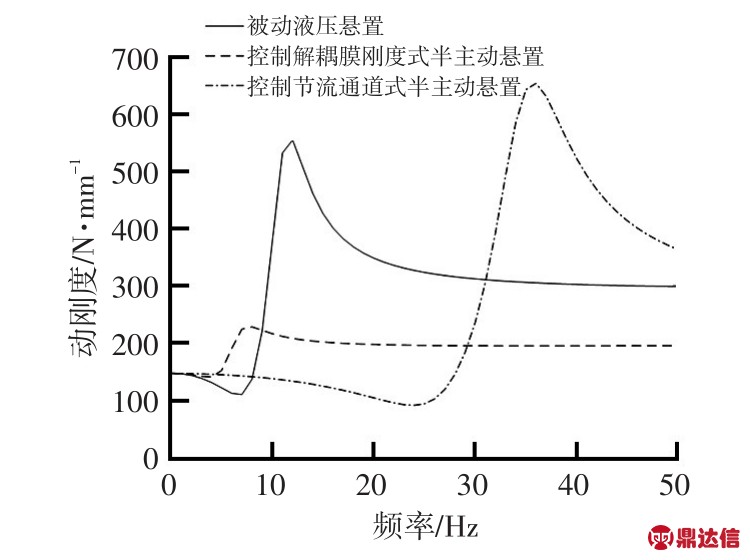

图9所示是两种结构参数控制式半主动悬置动刚度对比的示意图。节流通道控制式半主动悬置提高液柱共振频率,实现的是动刚度曲线谷值的右移以适应怠速工况低动刚度的要求。控制解耦膜刚度式半主动悬置液压悬置通过控制空气弹簧的开闭来改变上液室体积刚度,从而实现悬置动特性的可调。

悬置上液室体积刚度对悬置动刚度的影响比较大。其动刚度可近似为:

式中,Kd是悬置动刚度;Kr是主簧刚度;K1A2p是上液室等效刚度。

图9 半主动悬置动特性调节对比

可见,当上液室体积刚度K1变化时,悬置动刚度Kd也随之变化。在怠速时,控制节流通道式半主动悬置刚度下降最多,说明仅对隔离怠速振动而言,控制节流通道式半主动悬置的效果比控制解耦膜刚度式半主动悬置明显。

3.4 专利总结

3.4.1 中国专利

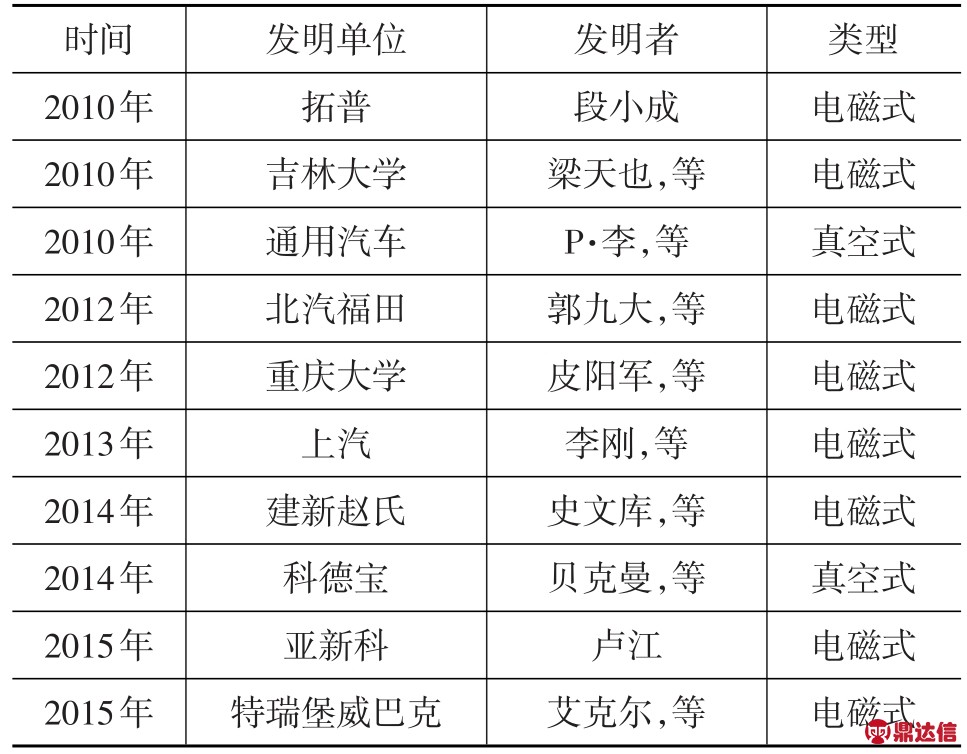

国内的结构参数控制式半主动悬置大部分为电磁式,大多是参考国外专利进行结构改进。通用汽车公司申请的专利有三状态和多状态可切换,其它半主动悬置都是两状态或双模式的。表1是近5年在国内申请的结构参数控制式半主动悬置专利。

表1 中国专利

3.4.2 美国专利

国际上结构参数控制式半主动悬置相关专利有百余个。限于篇幅,仅选择2000年后在美国申请的有代表性的专利列于表2,其中同时在中国申请的不再列出。其大多是在国外实现大批量生产的半主动悬置产品,同一单位申请的多个专利之间一般有传承关系,是在原有结构上不断完善而形成的,其对国内开发半主动悬置产品具有很大的参考价值。

表2 美国专利

在以上专利中,有两个方面值得注意。其一,美国库博标准(Cooper Standard)公司申请的多状态可调的半主动悬置是目前此类结构中最复杂的。结构参数调节式半主动悬置大部分是双模式,很少采用多模式,仅有通用凯迪拉克ATS等个别车型采用多模式。其二,福特、本田和日本电装等申请的专利还包括半主动悬置控制系统的专利,涉及到半主动悬置在整车上的控制策略等方面。

4 性能参数控制式半主动悬置

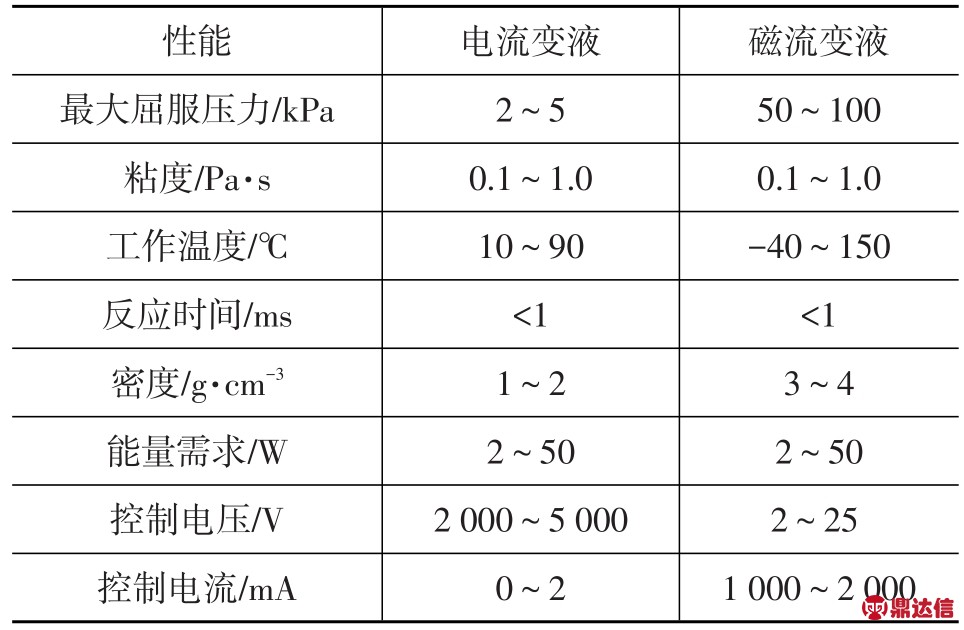

性能参数控制式半主动悬置主要通过调节悬置中的液体阻尼性能来改变悬置的动特性。其与结构参数控制式半主动悬置相比,具有更好的实时和宽频带的动特性可变特点[17],其主要包括电流变和磁流变悬置。电流变液和磁流变液的基本性能如表3所列[18]。可知,与电流变液相比,磁流变液在工作温度、控制电压和最大屈服压力等方面有较大的优势,因此磁流变悬置有更大的应用前景。

表3 磁流变液和电流变液比较

电流变液和磁流变液按工作模式的不同,可分为挤压模式、流动模式和剪切模式3种。通常悬置可以使用流动或挤压等单一模式,或者流挤混合、流剪混合等混合模式。

4.1 电流变半主动悬置

在国内,众多高校都有关于电流变液及电流变悬置的相关研究,但多集中于电流变液性能研究和流动模式电流变悬置研究[19];挤压模式和混合模式电流变悬置的研究报道较少。国际上,韩国仁荷大学Choi S B教授课题组在电流变悬置方面进行了广泛研究,提出了几个有代表性的电流变悬置结构[20]。

4.2 磁流变半主动悬置

近年来,磁流变悬置受到国内外研究者的广泛关注,重庆大学在磁流变悬置方面开展了深入研究,涉及磁流变悬置的结构设计、模型辨识、优化设计、控制策略和整车匹配等[21~29]。在国外,洛德(LORD)公司、德尔福(DELPHI)公司以及韩国现代等都有磁流变悬置相关专利或产品[30]。

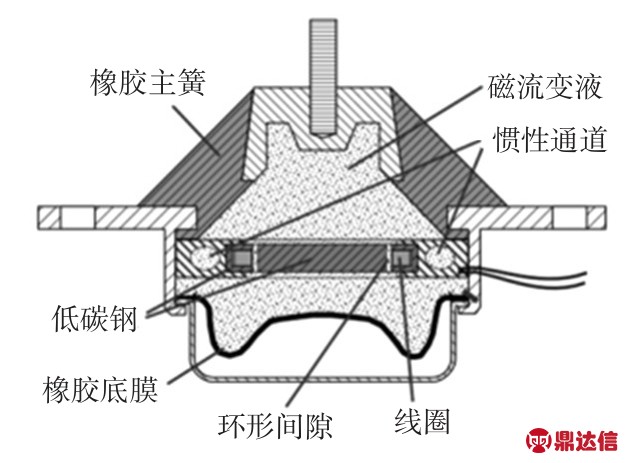

图10所示是LORD公司的流动模式磁流变悬置[30]。磁流变液沿惯性通道和环形间隙流动。不通电时,磁流变液粘度较小,液体主要通过环形间隙在上下液室流动,悬置呈现小刚度、小阻尼特性;通电时,磁流变液粘度升高,环形间隙堵塞,液体主要通过惯性通道在上下液室之间流动,悬置呈现大刚度、大阻尼特性。由于环形间隙处的电磁场连续可调,磁流变悬置动特性也呈现连续变化的特点。

图10 流动模式磁流变悬置示意

挤压模式磁流变悬置是另一类单一模式的磁流变悬置[31~32]。该悬置中一个电极可动,另一个电极固定,电极之间的间隙随激励而变。挤压模式磁流变悬置适合于高频小振幅的激励工况,并可承受较大的激励力。

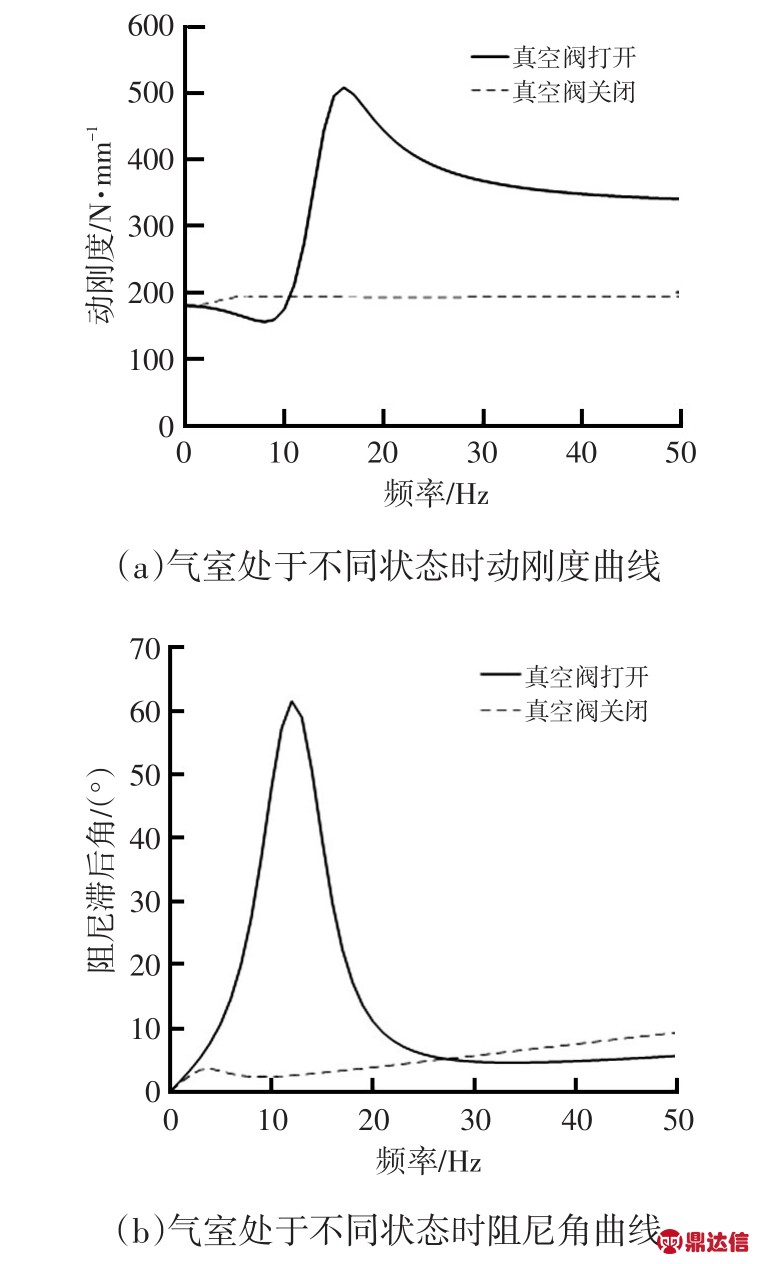

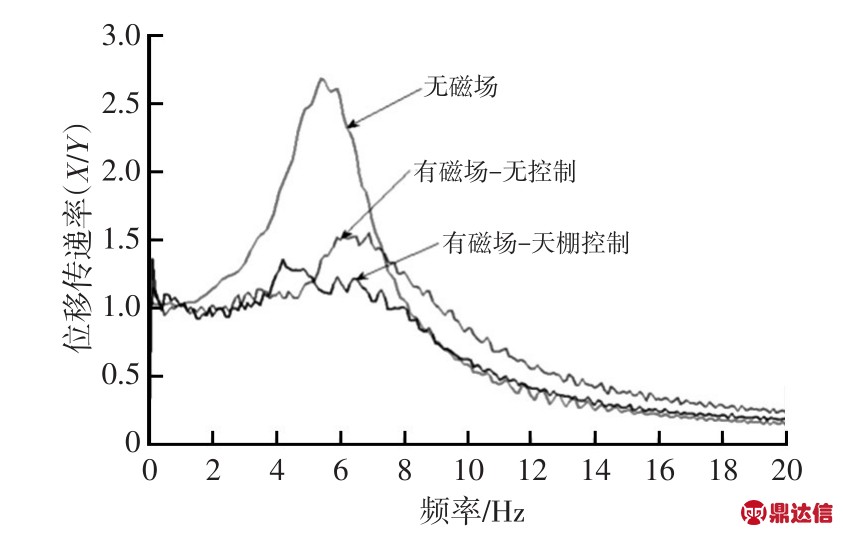

美国托雷多大学的学者研究了流动与挤压混合模式磁流变悬置[33~36]。该混合模式磁流变悬置综合了流动模式和挤压模式的优点,具有更好的减振效果。图11所示是该混合模式磁流变悬置的隔振效果。可知,该磁流变悬置在天棚控制算法下有很好的隔振作用。

图11 流动与挤压混合模式磁流变悬置隔振效果

5 控制策略与整车匹配

控制策略是发动机半主动悬置控制系统设计的关键。发动机半主动悬置系统的激励既有动力总成的简谐激励,又有路面的随机载荷和冲击载荷的作用,加上悬置本身的非线性、迟滞等,都对控制策略设计及整车匹配提出了诸多挑战。

5.1 控制策略

由于大部分结构参数控制式半主动悬置都是双模式或多模式的有级可切换悬置,故使用简单的on-off控制或几个模式的切换就可实现不同模式之间的转换,工程应用上比较可靠。如何针对不同的运行工况,结合整车动力学模型进行控制策略的设计,以实现多工况下的有效振动隔离,仍然有很多问题值得研究。

由于电/磁流变悬置的阻尼特性具有连续可调的特点,为了充分发挥其宽频有效隔振的特性,其控制策略的研究和设计变得更为重要。目前,在电/磁流变悬置上应用的控制策略有天棚、LQR、模糊、自适应以及神经网络控制等[34~36]。此外,由于不同控制方法的局限性,采用混合控制策略以改善控制系统的鲁棒性、稳定性成为控制策略研究的一个趋势。潘雷等[18]采用混合控制策略对电流变和磁流变悬置进行了仿真与试验研究。结果表明,自适应滑膜控制、模糊滑膜控制和自适应模糊滑膜控制等混合控制策略在减振效果上明显优于天棚控制策略。Wang S等人[35]应用双层天棚控制策略实现了力传递率最低和位移传递率最低两个不同目标之间的协调。

5.2 整车匹配

目前,结构参数控制式半主动悬置技术在国外已经相当成熟,中高级轿车和SUV基本都使用一个或两个半主动悬置。由于成本问题,电/磁流变悬置在整车上的应用及匹配的研究报道还很少。无论是结构参数控制式或性能参数控制式半主动悬置,其半主动悬置与不同车型的性能匹配规范、半主动悬置安装位置、与液压悬置的混合匹配、发动机激励和路面激励对半主动悬置系统的影响机理方面都缺乏深入细致的研究,还有许多问题需要深入研究和进一步明确。

6 结束语

本文总结了国内外近20年来在半主动悬置领域的研究成果,分别从结构形式、性能特点以及控制策略等方面进行了综述,并对半主动悬置的发展趋势进行了展望。

结构参数控制式半主动悬置在国外已经非常成熟,各大悬置生产商都有相关产品。而国内还处于研发和试生产阶段,要实现大批量生产和实车应用,还有很多的技术难关需要突破。为此,国内各大汽车厂和相关减振零部件配套厂在半主动悬置的开发上投入了大量研发力量,取得了一定的成果,推进了这一技术的国产化研发及实车应用。磁流变悬置具有优异的动特性连续可调性能,为实现发动机的宽频有效隔振提供了手段,但由于成本的原因,目前还无法实现大批量生产,仅在豪华乘用车和一些特种车辆上有一定应用。

无论是针对哪一类半主动悬置,掌握半主动悬置以及系统设计的关键核心技术并突破产业化应用中的瓶颈技术问题,仍然有大量的研究开发和工程技术问题需要解决。