摘 要:针对目前服装行业在标签折叠这一工序上自动化程度较低、效率低下、人工成本过高,严重影响了服装成品速率,增加了企业成本等问题,课题组设计了基于可编程逻辑控制器(Programmable Logic Controller,PLC)的自动折标系统。利用Dobot机械臂良好的二次开发能力,将Dobot M1与PLC控制器相结合,实现标签的取料和放料;采用三菱FX3U-32MR控制器作为控制核心,由数字量输入/输出(I/O)扩展模块FX2N-48MR进行I/O设备扩充,通过威纶通cMT3072触摸屏进行系统参数设置和运行监控,同时通过传感器进行信号的监测,确保系统正常运行。应用结果表明该系统不仅具有安全、高效等特点,还能根据标签的大小实时调整,极大地提高了服装企业的生产效率,降低了企业的生产成本,使服装生产的自动化程度进一步提高。

关 键 词:折标系统;PLC;机械臂;FX3U-32MR控制器

标签的折叠是服装生产上不可避免的一个环节,折标速度的快慢和折叠的准确度对传统服装的生产效率有着重要的影响。课题组利用可编程逻辑控制器强大的流程控制能力和Dobot M1轻型机械臂良好的二次开发能力,设计制造一整套从标签的取料、折叠、焊接到放料的自动化系统[1-3]。课题组选择 三菱FX3U-32MR控制器作为控制核心,通过威纶通cMT3072触摸屏设置和修改相关参数,实现对控制流程的实时监控。

1 自动折标系统的结构和工作原理

1.1 自动折标系统的硬件结构

本课题研究的自动折标系统由放料部分、送料部分、折叠部分和焊接部分等组成,其结构如图1所示。

图 1 自动折标系统的硬件结构

Figure 1 Hardware structure of automatic

labeling system

放料部分:放料部分主要由4个气缸组成。1#和2#气缸负责将1#标签约束在指定位置,3#和4#气缸负责将2#标签约束在指定位置。

送料部分:送料部分主要由四轴协作机械臂Dobot M1和气针组成。当机械臂收到I/O的指令时,会从当前位置移动到1#标签的位置抓取标签,并按照指定轨迹移动。

折叠部分:折叠部分由5#、6#、7#、8#气缸和一套自主设计制造的非标准化零部件组成。该部分的功能是当2#标签到达指定位置后将其对称折叠并移动到1#标签上方,等待焊接[4]。

焊接部分:焊接部分由9#、10#气缸和1把超声波焊枪组成。当折叠完成后PLC收到指令将焊枪移动到标签上方中心位置,10#气缸下降完成焊接工作。

电气部分:该部分主要由触摸屏和PLC组成,用来设置系统控制参数和控制机械臂运动。

1.2 自动折标系统的工作流程

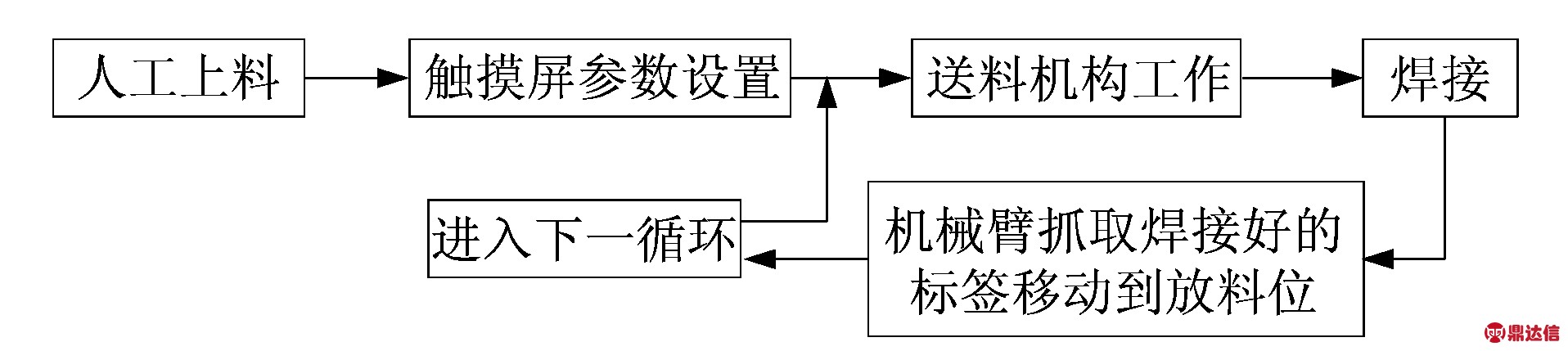

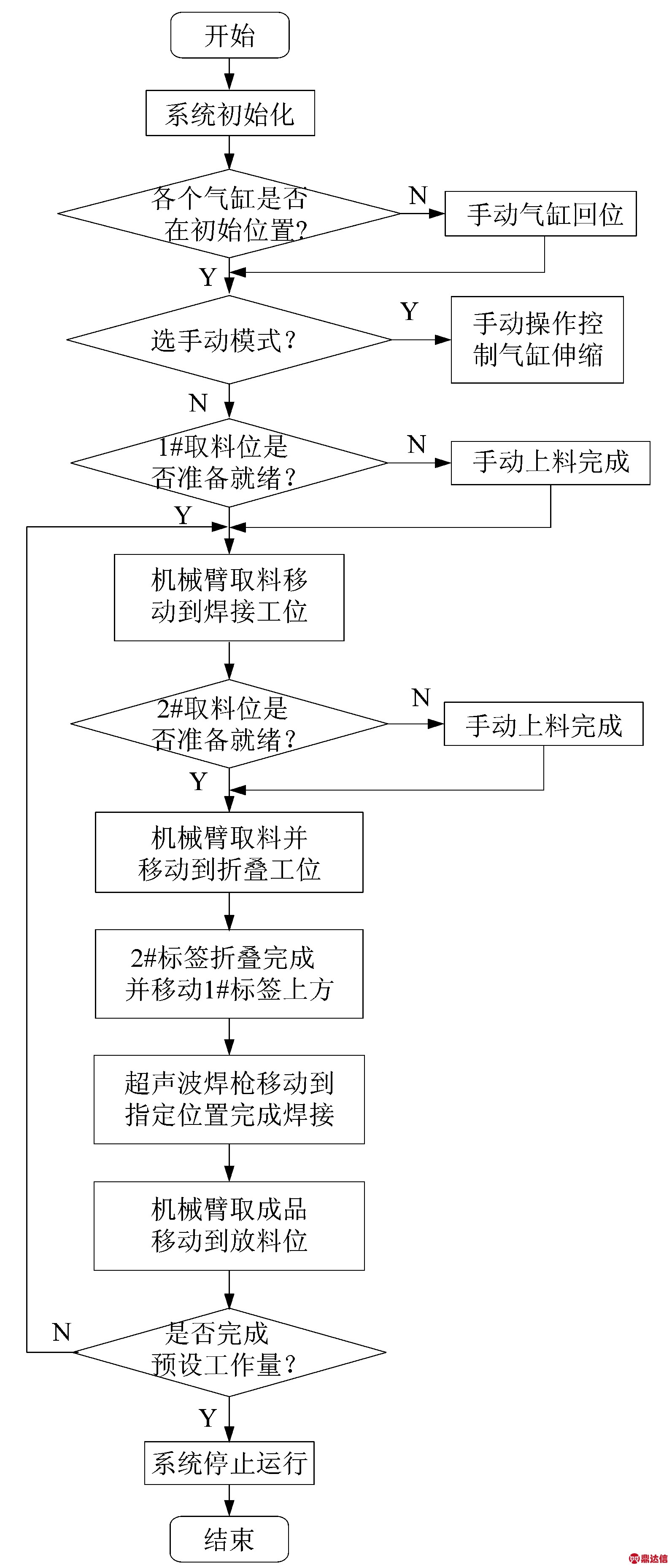

自动折标系统的流程如图2所示。人工放料完成之后,PLC收到准备完成的信号;触摸屏设置相关参数后系统开始运行;机械臂运动到1#标签位置抓取标签,并移动到2#真空阀位置;机械臂移动到2#标签位置抓取标签,并移动到1#真空阀位置,折叠完成后由气缸将其顶到1#标签上方,焊枪移动到该工位完成焊接,机械臂抓取焊接完成后的标签按指定轨迹移动到放料位,至此单个自动折标流程完成[5]。

图2 自动折标系统流程图

Figure 2 Automatic folding label system flow chart

2 系统控制要求

为保证系统的正常运行,控制要求如下:

1) 手动调节。手动调节模式时,须将触摸屏“手动/自动”转换按钮按到手动模式,在确保所有气缸都在原位且无任何报警的情况下进行手动操作。

2) 异常报警。在系统正常运行中,若出现错误(气缸未恢复原位、标签位缺料和机械臂到达限位),系统停止运行,报警灯常亮,排除异常后,点击复位按钮可使系统继续正常运行。

3) 保证人员安全。设备出现紧急情况时,按下紧急停止按钮,确保相关工作区域内维修和操作人员的安全。紧急情况处理完毕后,按下复位按钮可使折标系统各元器件回到原位。

3 控制系统的设计

3.1 控制系统的组成

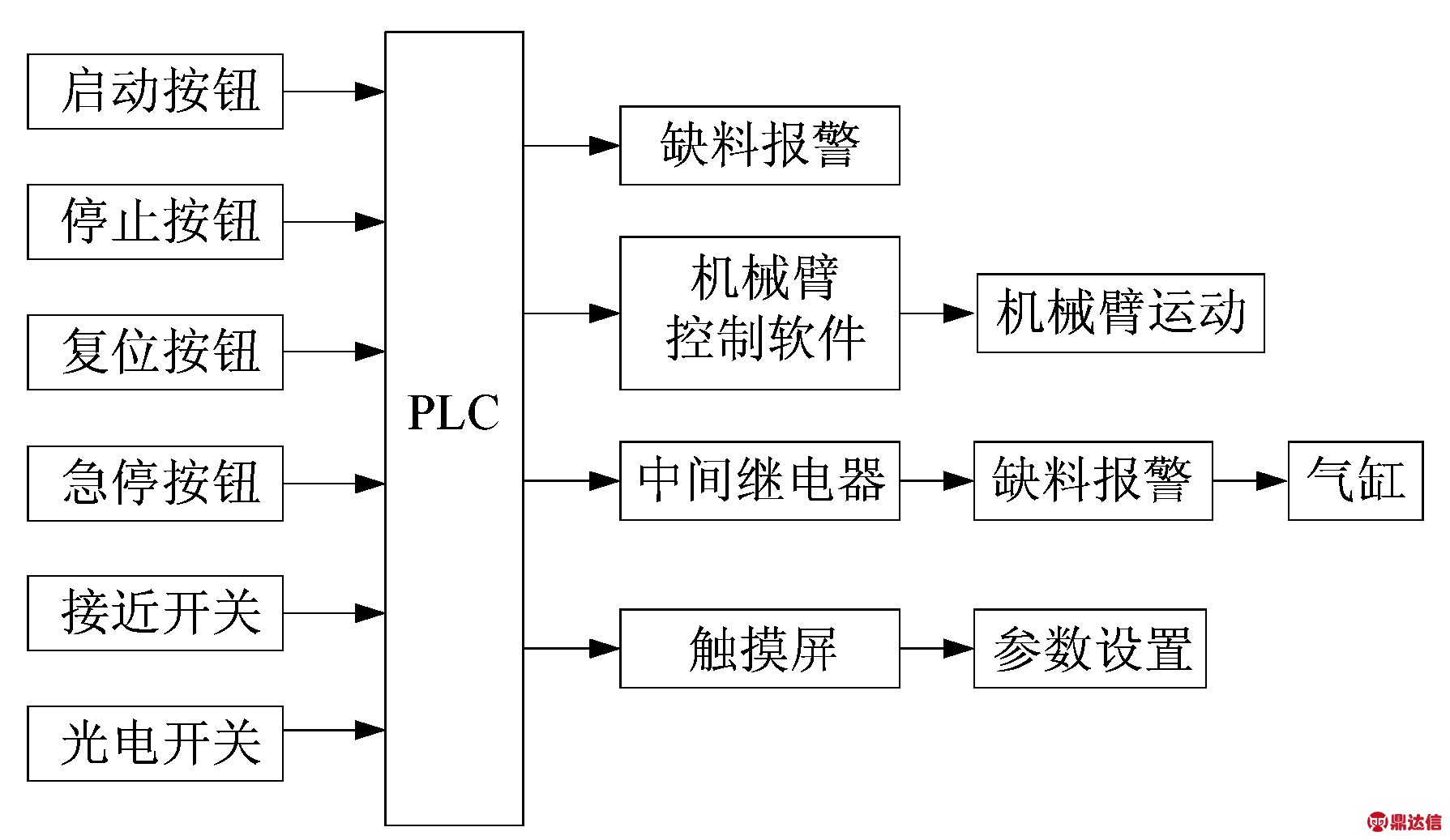

本控制系统的主要任务是根据标签折叠和焊接的工艺流程控制各机构的执行,主要包括:标签位的限制、机械臂的运动、气针的伸缩和气缸的运动等。根据各控制过程的要求,自动折标系统的控制主要由PLC、机械臂控制软件、触摸屏、按钮(启动按钮、复位按钮、停止按钮、急停按钮)、光电传感器、接近开关、变频器、气缸和开关等组成[6-7],其控制原理如图3所示。

图3 系统控制原理图

Figure 3 System control schematic

3.2 控制系统硬件设计

3.2.1 PLC及其扩展模块的选型

由于系统需要的数字量输入/输出(I/O)接口为40DI/40DO,考虑经济性、可靠性的要求,课题组选用三菱公司生产的FX3U系列PLC来实现对整个流程的控制。FX3U系列PLC具有多种扩展模块可供选择,可以满足自动折标系统的各项控制需求。

PLC主机单元采用FX3U-32MR。FX3U-32MR拥有36DI/36DO,最大可扩展192DI/192DO,内置了64 kbit的RAM内存,还可以通过使用存储器盒,将程序内存变成快闪存储器,并且支持各种通信功能的扩展板(包括RS-232C、RS-422和USB的编程通信,简易PC链接、并联链接、计算机连接、变频器通信、RS-232C/RS-485的无协议通信和CC-link),其内置的编程口可达到115.2 kbit/s的高速通信,而且最多可以同时使用3个通信口(包括编程口在内),新增特殊适配器、特殊功能模块[8-10]。为弥补数字量I/O口的不足,课题组选择三菱FX2N-48MR作为数字量I/O的扩展模块,其为24DI/24DO,以扩展PLC的I/O点数和功能,在满足本系统控制需要的前提下仍留有余量,为以后生产工艺的变化和I/O设备扩充做储备[11]。

3.2.2 触摸屏的选型

目前PLC和触摸屏的接口技术越来越成熟,课题组采用触摸屏实现参数设置、控制方式和监控系统的设计,综合考虑选用威纶通cMT3072,可以通过PPI与PLC相连,可通过编程口MPI进行数据回复或备份,通过威纶通cMT3072触摸屏可改变PLC内的数据参数并监控PLC的运行。

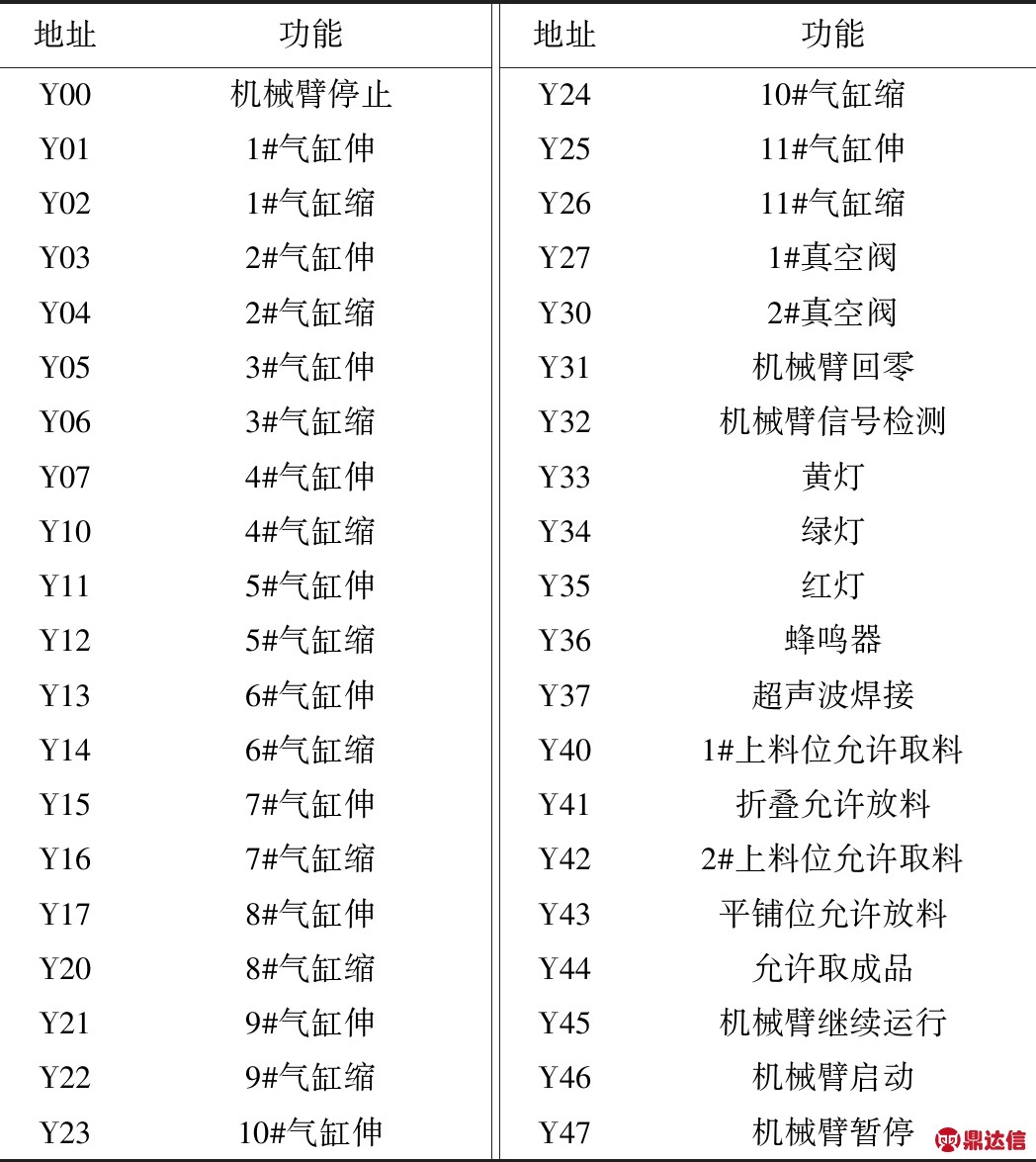

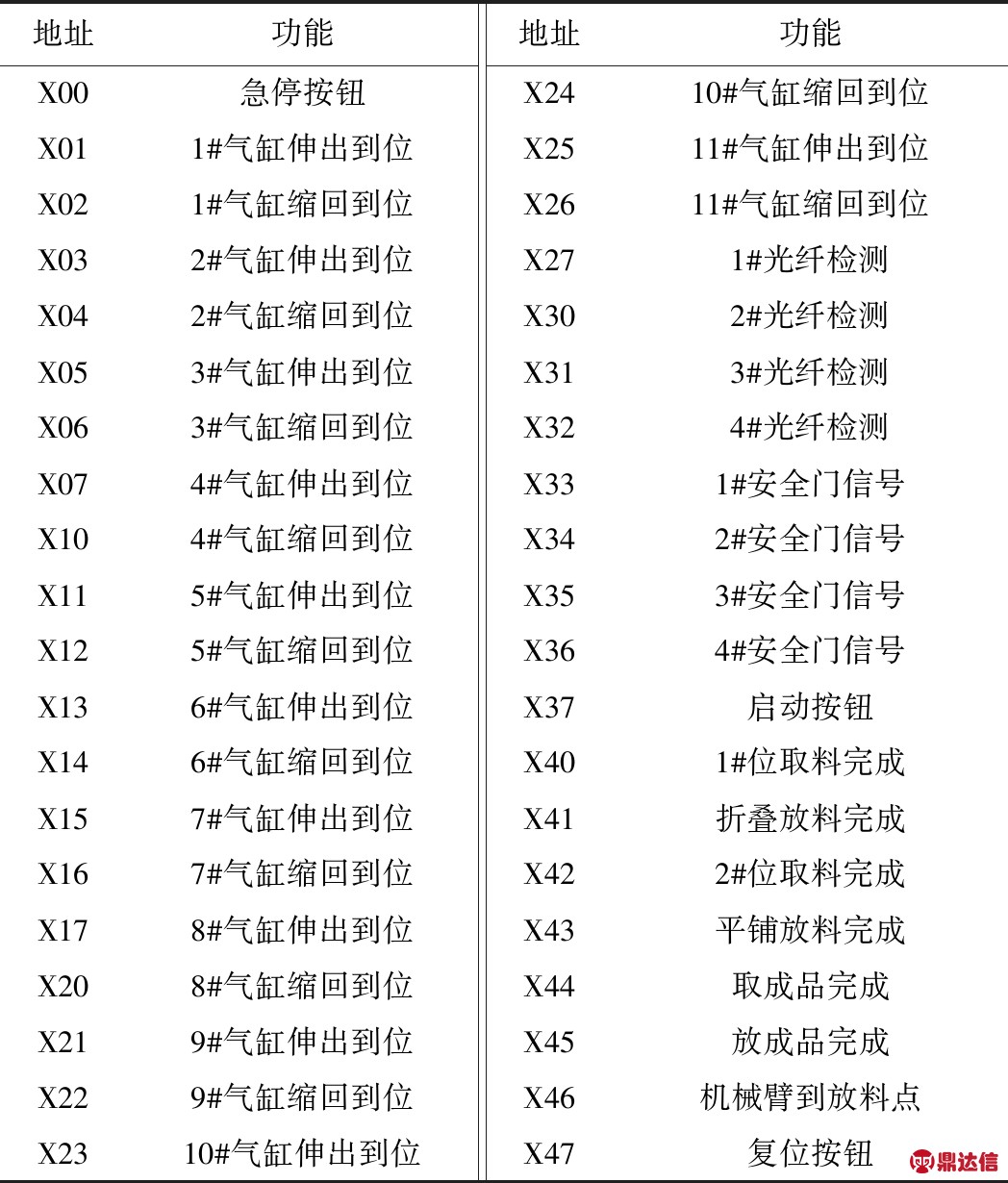

3.2.3 系统输入、输出地址的分配

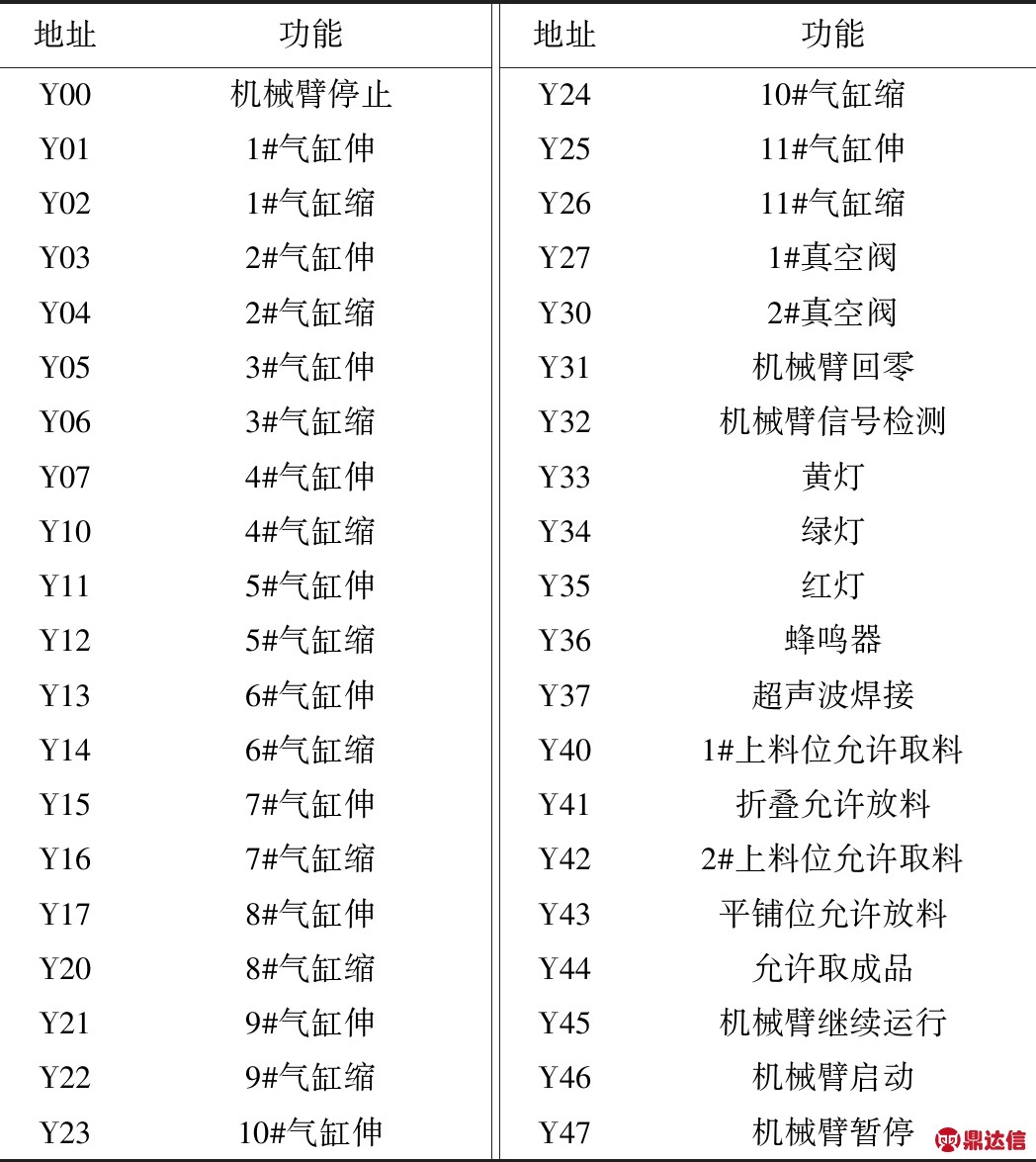

根据本自动折标系统的控制要求,确定控制系统需要配置40输入接口和40输出接口,输入、输出地址的分配如表1~2所示。

3.2.4 机械臂Dobot M1

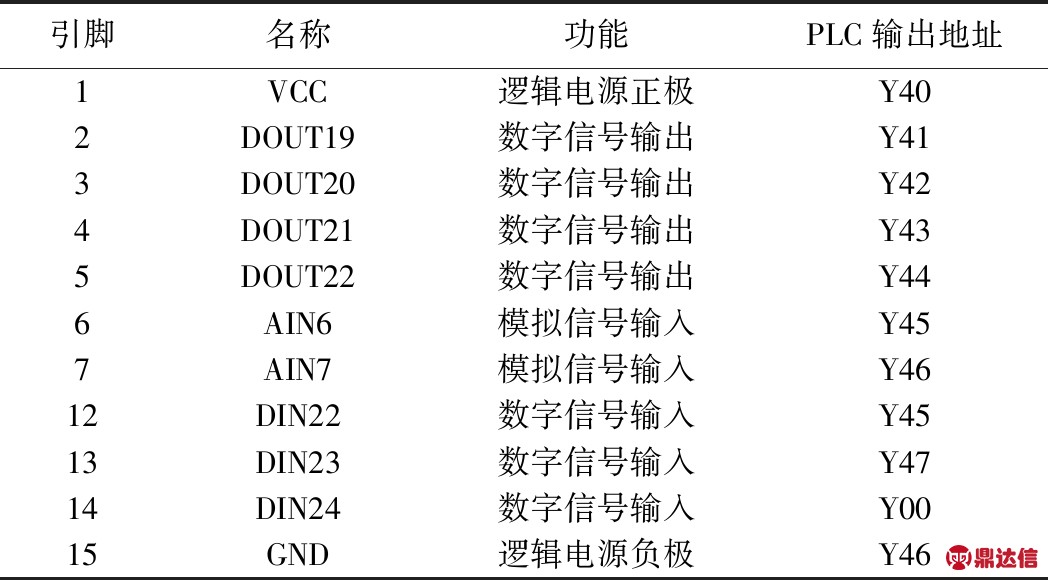

Dobot Master 1代机械臂(简称Dobot M1)着眼于轻工业市场,支持示教再现、脚本控制、Blockly图形化编程、激光雕刻、3D打印和视觉识别等功能,可应用于智能分拣、电路板焊接等自动化生产线。Dobot M1具有以下特点:驱动控制一体化设计,无需外接控制器,简化初始化安装部署的工序;内置伺服电机、谐波减速机,并结合运动学算法,可使机械臂发挥最佳的速度与力量;最大负载能力可达1.5 kg,重复定位精度可达0.02 mm;丰富的I/O接口和通信接口,可供用户二次开发时使用。M1末端I/O接口与PLC通信端口如表3所示[12]。

表1 输入地址分配表

Table 1 Input address table

表2 输出地址分配表

Table 2 Output address table

表3 M1末端I/O接口与PLC通信端口地址

Table 3 M1 end I/O interface and PLC communication port address

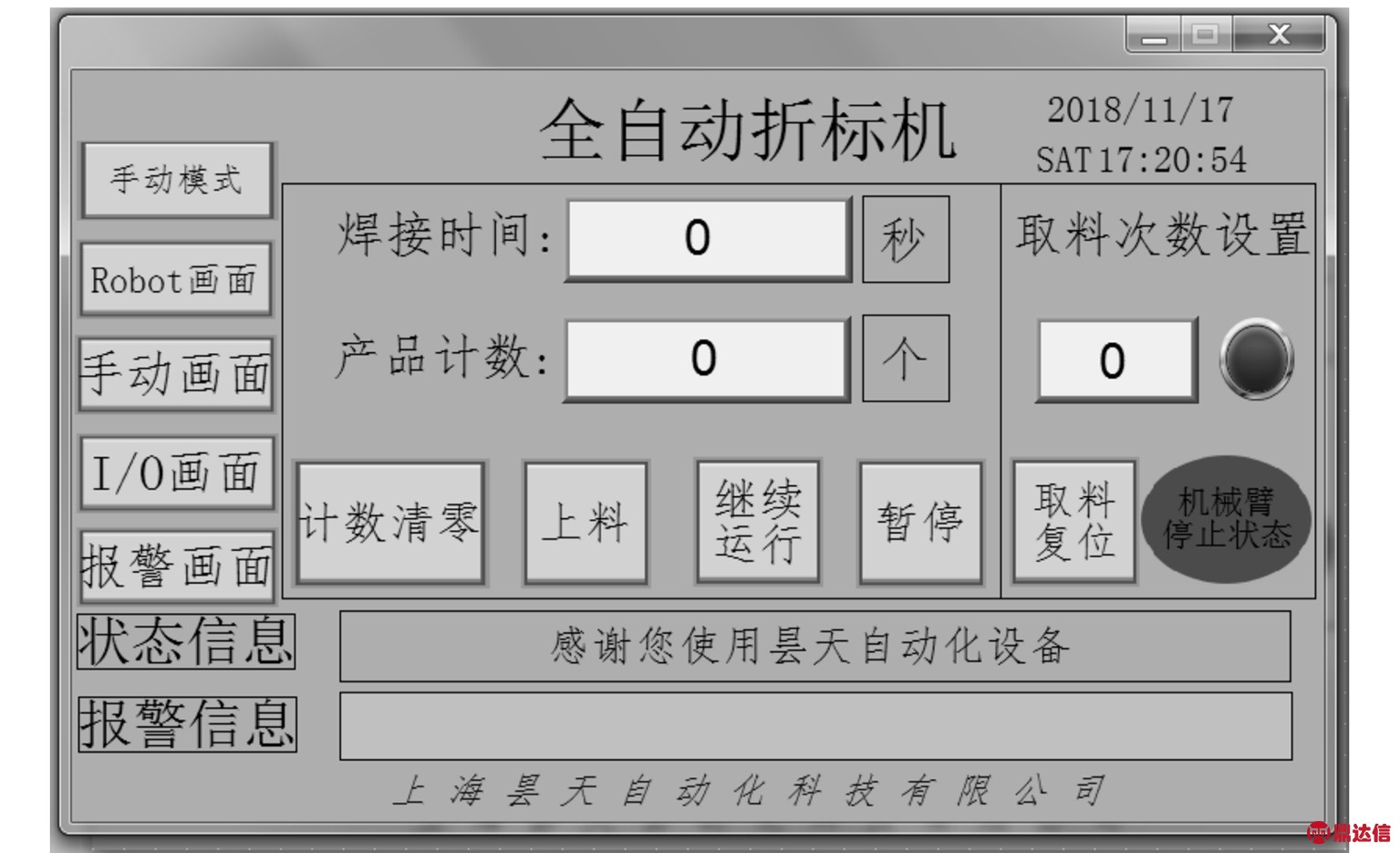

3.2.5 触摸屏软件的设计

课题组选用威纶通cMT3072触摸屏,通过软件Utility Manager进行界面的设计,其具有多种功能模块,能实时记录和跟踪操作员动作和组态。触摸屏界面的设计流程如下:

1) 设置通信参数通过PPI实现触摸屏和PLC之间的通信连接。

2) 根据系统具体控制要求,创建可视化的控制界面。

3) 设置控制参数。通过参数的设置,实现触摸屏各功能模块和PLC与现场传感器之间的通信连接、实现触摸屏对PLC参数的控制以及PLC参数和传感器信息向触摸屏的反馈。

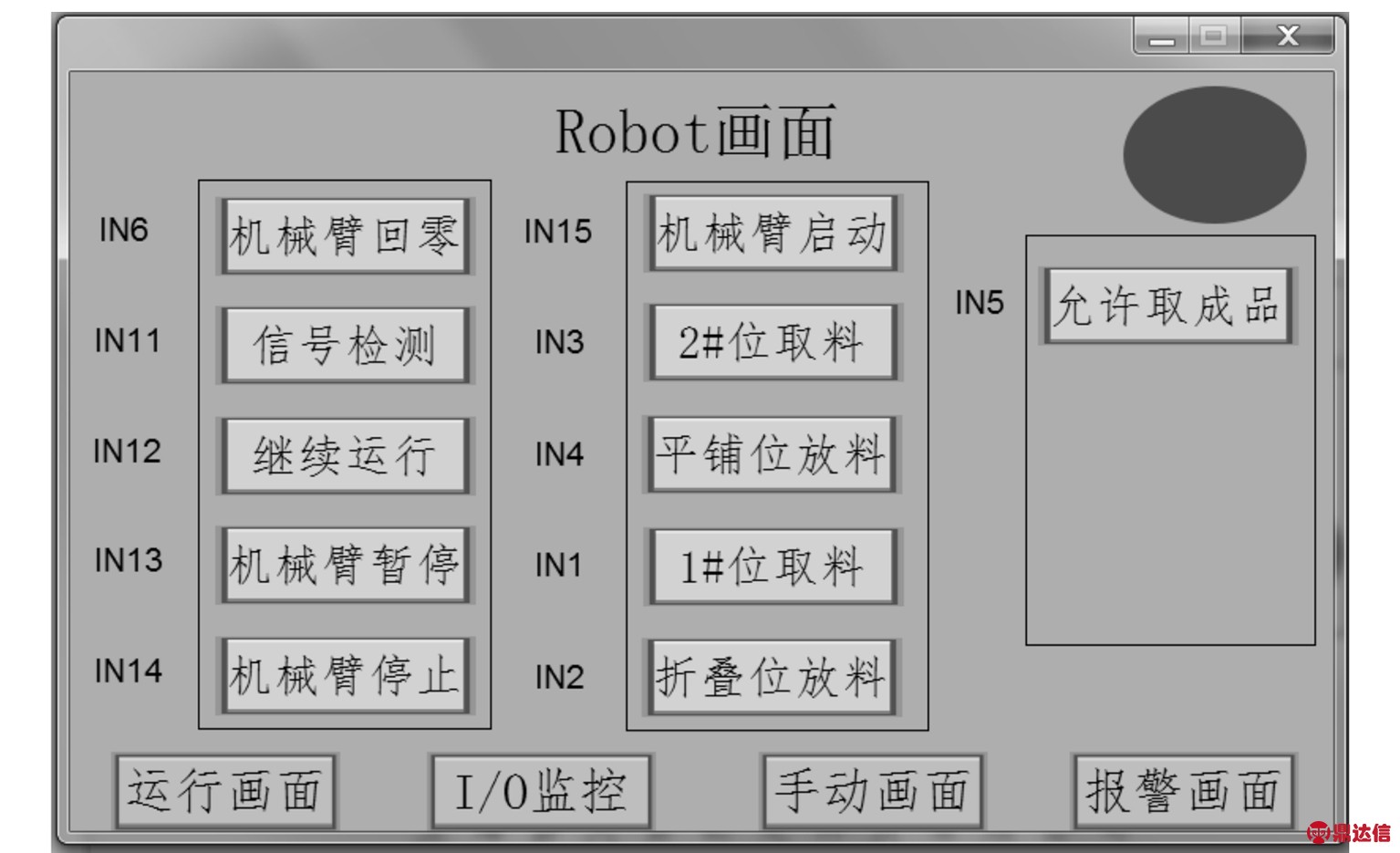

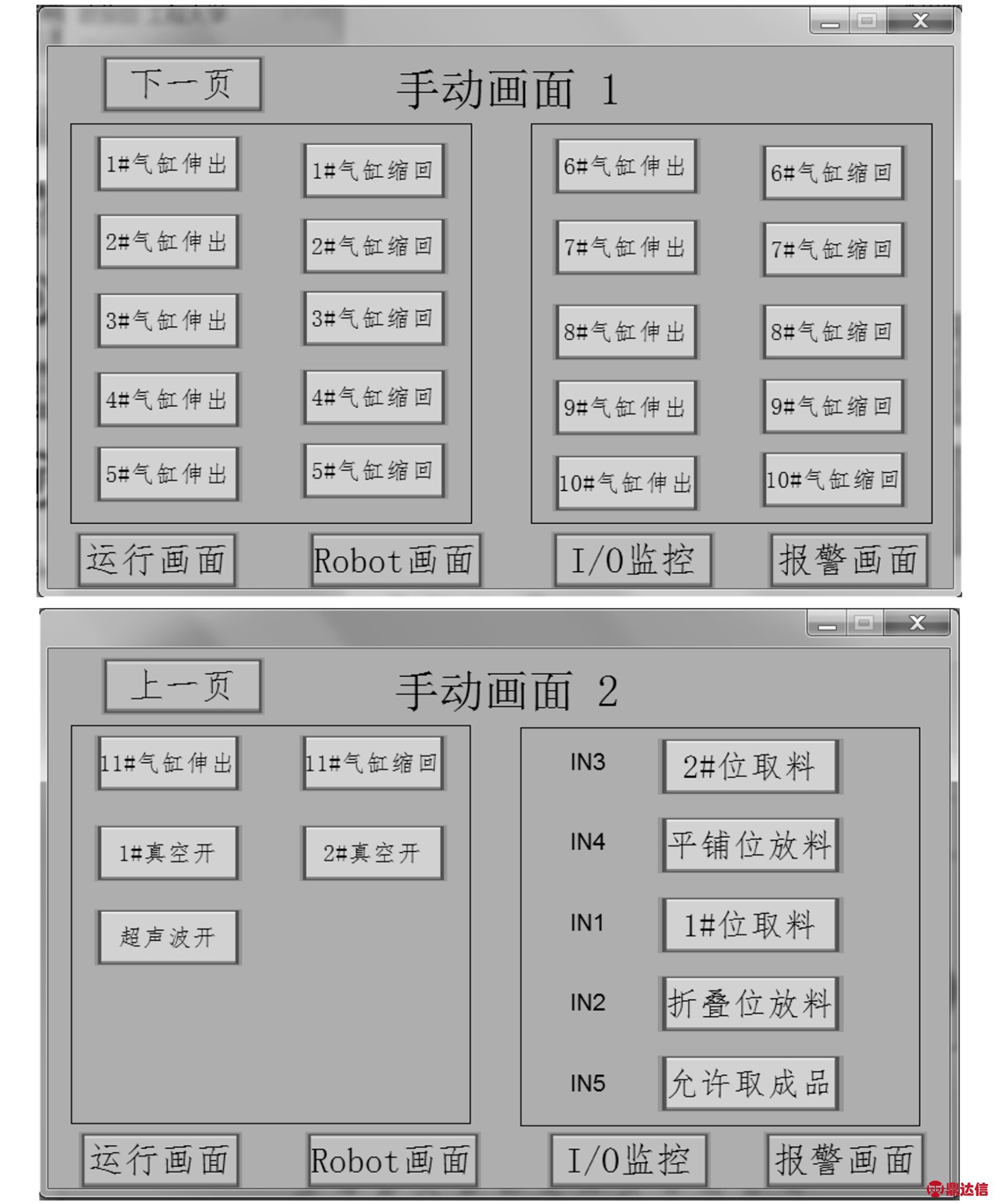

触摸屏窗口的开机画面如图4所示。在开机界面可以设置焊接时间、产品个数和取料次数,可以点击手动按钮切换手动模式或自动模式。如图5所示,Robot画面下可以清晰地看到机械臂各个输入端口所对应的含义。手动画面如图6所示,操作人员可以控制各个气缸的伸出和缩回。I/O画面则包含了PLC所有输入输出的地址信息。自动模式下,将机械臂控制程序上传至脱机后,检查各个气缸是否处于初始位置(可通过手动模式查看各个气缸所在位置状态)。当所有气缸均处于初始状态时,在设置好产品个数、焊接时间和取料次数之后,按下触摸屏旁边的启动按钮系统开始运行,直至完成预设产品个数,机械臂回到原点,系统停止运行。

图4 触摸屏开机画面

Figure 4 Touch screen boot screen

图5 Robot画面

Figure 5 Robot screen

图6 手动画面

Figure 6 Manual screen

3.2.6 控制系统软件编程

自动折标系统通过三菱编程软件GX Developer实现对控制系统的设计。GX Developer支持梯形图、指令表、SFC、 ST及FB、Label等语言程序设计,且支持各种方法与可编程控制器CPU连接(串行通信口、USB、MELSECNET/10(H)计算机插板、CC-link计算机插板等)。在运用梯形图进行逻辑编程时,不必再和可编程控制器CPU连接,也不必制作调试用的顺序程序,能够更加简便地进行调试。

按照本系统的控制要求,控制流程如图7所示。在分配好I/O地址之后,进行PLC程序编程之前,需考虑标签折叠和各个工位之间的衔接。程序开始运行,人工放料完成,机械臂收到PLC准备完成的信号,由当前位置移动到1#标签位置进行抓料工作,并将1#标签移动到1#真空阀处吸合,机械臂再移动到2#标签处进行抓取,并将2#标签移动到2#真空阀处吸合,接近开关发送信号到PLC,PLC控制折叠工件将标签折叠,气缸将折叠好的2#标签推送到1#标签上方,超声波焊枪移动到指定位置完成焊接,至此单个标签制作流程结束。最终成果如图8所示。系统将循环工作直至完成预设工作量。

图7 系统控制流程图

Figure 7 System control flow chart

图8 最终成果

Figure 8 Final result

4 结语

课题组设计的自动折标系统通过PLC实现对整个流程的控制,通过触摸屏来实现对系统的参数化和电气一体化控制,减少了繁琐而不标准的人为操作工序,生产效率高,折叠和焊接的质量好,实现了从标签的折叠到焊接的自动化。

限于目前的技术水平,系统设计时未考虑到折标系统硬件结构运动控制模块的模块化设计,若采用模块化设计可更换运动控制模块零部件,设置触摸屏中标签参数,即可实现一次性对多种标签的折叠和焊接,满足更灵活的生产需求,这也是系统进一步研究的方向。