摘 要:以模态分析的相关理论为依据,在HyperMesh环境下建立了某磁悬浮储能飞轮模态分析模型,利用Radioss求解器求解并提取前6阶固有频率与振型。利用springs单元模拟磁轴承,利用bolt单元与接触单元contact装配零件使计算模型更加接近实际储能飞轮装置。利用单自由度法对系统进行实验模态分析。计算分析结果表明,磁悬浮储能飞轮在低频段的振动模态主要为转子的刚性偏转,在高频段的振动模态主要为定子弯曲与轴向上下振动、转子弯曲振动。模态分析结果为磁悬浮储能飞轮的动态性能研究、结构总体设计优化以及系统控制策略建立提供了重要理论依据。

关键词:储能飞轮;模态分析;磁轴承

0 引 言

飞轮储能作为一种先进的物理储能技术已经部分应用于航空航天、电动汽车、电磁弹射、通信、医疗、电力等领域[1]。飞轮的储能量与转子转动惯量和飞轮转速的平方成正比,因此提高飞轮储能密度有两种途径:一是增加飞轮转子的轮缘质量以增大转动惯量,二是提高飞轮转速。前者主要用于冲压机械,由于其体积大不便推广使用。后者应用领域广阔,但受到三个方面的制约:其一是飞轮在高速连续运转时,轴承由于摩擦导致磨损、发热、升温、失效,润滑油变质,限制了飞轮转速的提高;其二是要确保轮缘材料在离心力作用下不会因强度不足发生失效;其三是高速旋转时,飞轮受到的空气阻力和轴承的摩擦力矩会显著增加,使得储能效率大大减低。近年来磁悬浮轴承技术与复合材料技术的发展正在逐步解决上述难题。

美国、瑞士等工业发达国家长期从事电磁轴承储能飞轮的研究与开发,同时进行了磁轴承相关技术研究[2]。文献[3]分析了多层复合材料转子的应力分布与自由模态。文献[4]根据平面应力假设分析得到复合材料储能飞轮的最大径向应力位置。

本文针对一种磁悬浮储能飞轮,利用HyperMesh软件对每个零件网格划分,并由零件装配生成磁悬浮储能飞轮的有限元模型。利用弹簧单元springs模拟磁轴承。利用Rasioss求解器求解系统模态频率与振型。根据分析结果可以有效预估系统的振动特性,为结构优化与性能改进提供理论依据。

1 储能飞轮系统的结构设计

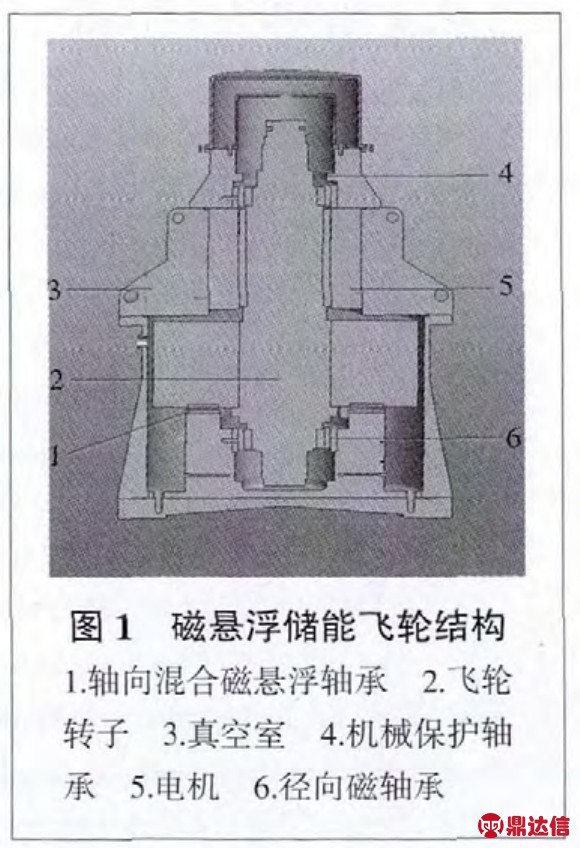

根据储能量的设计要求,利用三维设计软件Pro/E建模和运动仿真,运用ANSYS软件对主要部件进行力学分析,完成磁悬浮储能飞轮样机的初步结构设计工作,其结构如图1所示,主要有飞轮转子、电机、机械保护轴承、径向磁轴承、轴向混合磁轴承、真空室(维持内部真空,减小空气阻力)等关键部件组成。图2为储能飞轮系统实物图。

2 模态分析原理

工程中的弹性结构可以离散化为有限个质量元件、弹性元件和阻尼元件组成的N自由度线性系统,其动力学微分方程为[5]

其中:[M]为结构质量矩阵;[C]为结构阻尼矩阵;[ K]为刚度矩阵;{F}为激励向量;{X}、{ X˙}、{ X¨}分别为各离散质量的N维位移、速度、加速度向量。

对上式作傅立叶变换,可得

式中:{ X( ω)} 为位移{ X} 的傅立叶变换;{ F( ω)} 为激励{F}的傅立叶变换;[H(ω)]为系统频率响应函数矩阵。

[H(ω)]中元素H 1p(ω)的含义是:当其它点上激励为零时,1点的响应谱与p点激励谱之比,即

通过系统测试获得矩阵中元素,得到频响函数矩阵,即可获得系统的全部动力学特性。

在结构阻尼、小阻尼或比例阻尼情况下,模态参数与频响函数之间的关系为

式中:{ φ}i为第 i阶振型;ki为第 i阶模态刚度;mi为第 i阶模态质量;ci为第i阶模态阻尼。

运用模态参数识别理论进行模态参数识别,可获得各阶模态参数。

3 建立有限元模型与施加边界条件

3.1 零件有限元建模

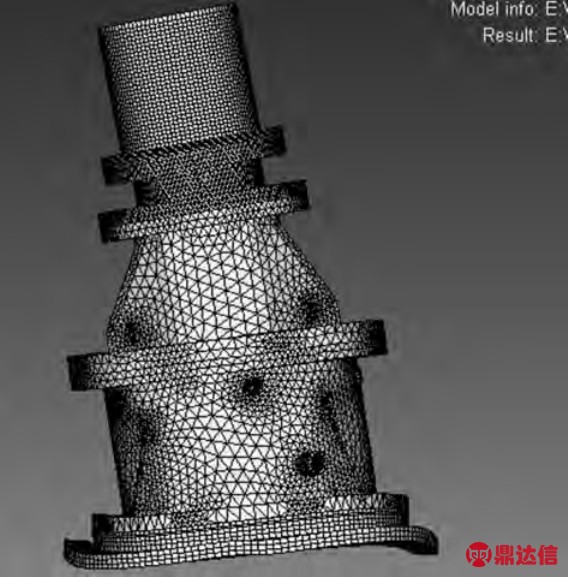

将储能飞轮简化为底座、下支撑、中间圆筒、电机定子、上支撑、真空罩、转子7大部分,利用三维设计软件分别建立实体模型,在有限元软件HyperMesh环境下划分网格。转子的有限元模型如图3所示。

储能飞轮有限元模型共包含97 620个节点,208 773个单元。根据零件的实际结构,底座、下支撑与真空罩采用一阶六面体单元Hex8单元划分网格,其他零件采用一阶四面体单元tetra4单元划分网格。

3.2 储能飞轮零件结合部建模

11月1日,公司党委副书记、总经理刘静萍到昆明宜良供电局开展调研,先后实地调研“两个全覆盖”、配网“三统一、两强化”工作情况。

3.2.1 螺栓联接处理

螺栓联接作为常用联接在机械结构中被广泛使用,本系统共有36处螺栓联接。采用connectors中的bolt单元模拟螺栓联接,其主要思想是用2组刚性单元RBE2分别联接2个被联接件的内孔节点,然后再用梁单元联接2组RBE2单元的中心节点。

3.2.2 接触处理

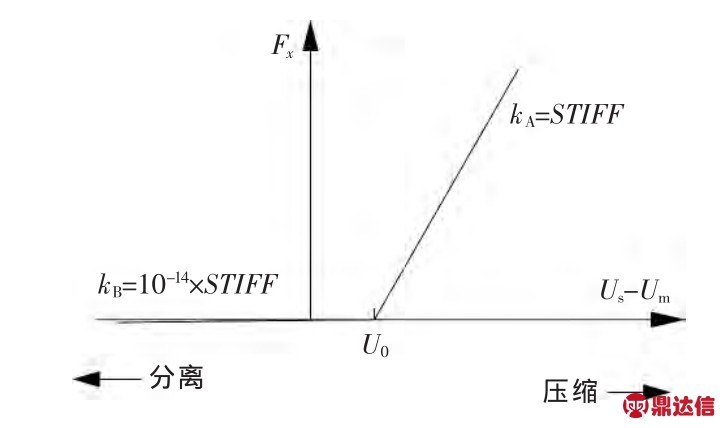

为了真实地反映系统的动态特性,不应将组成定子的各零件作一体化处理,应在零件间的接触面上定义摩擦接触单元。接触力与位移之间的关系如图4所示。

图4 接触力与位移之间的关系

图4中,纵坐标FX为接触力,横坐标U s-U m为两接触面的相对位移量,U0为初始间隙量,STIFF为接触面相对刚度。STIFF的值由接触面周围单元的刚度决定。由图4可知:当两接触面由初始位置压缩时接触刚度为定值,接触力与压缩位移量成正比;当两接触面由初始位置分离时,为了避免出现奇异值取接触面的刚度为10-14×STIFF。

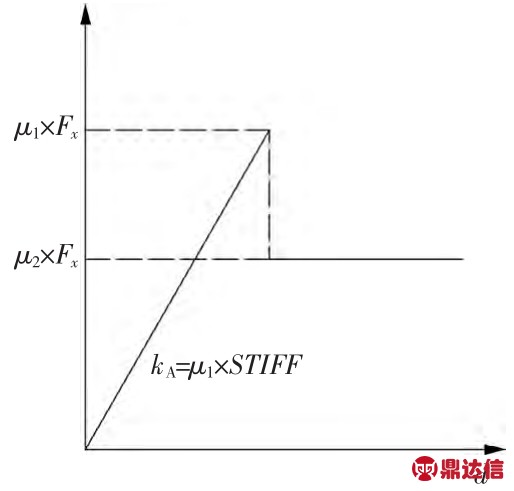

接触面间的摩擦力与滑动距离之间的关系如图5所示。

图5 摩擦力与滑动距离之间的关系

图5中,横坐标d为两接触面相对滑动距离,F为接触面摩擦力,μ1为静摩擦因数,μ2为动摩擦因数,Fx为法向接触力。由图5可知:随着滑动距离d的增大接触面摩擦力F逐渐增加到静摩擦力 μ1×Fx,当滑动距离 d 继续增加时,F 为定值 μ2×Fx。

HyperMesh11.0定义了三种标准接触类型:SLIDE(滑动),STICK(黏结),FREEZE( 固联)[6]。 在分析过程中,软件会自动计算这三种接触的接触刚度与摩擦因数。根据各零件的实际接触情况,本文选择的接触类型是SLIDE。

3.2.3 磁轴承支撑处理

上下径向磁轴承固定件通过螺钉固定于上下支撑,上下径向磁轴承转动件固定于转轴上的轴套,轴向磁轴承转动件嵌装于飞轮体的下端面,轴向磁轴承固定件嵌装于下支撑的上端面。为了简化模型,采用了一体化处理。磁轴承定转子之间通过弹簧阻尼单元springs联接起来。磁轴承的刚度为[7]

式中:p为轴承的平均周长;J1、J2为磁化强度;μ0为真空磁导率;R为间隙量;S1、S2为磁轴承的横截面积。

根据磁轴承的结构特点,将径向磁轴承简化为8根弹簧 [8], 其 刚 度 为2.458×106 N/m,轴向磁轴承简化为8根弹簧,其刚度为0.162×106 N/m。其中径向磁轴承等效的弹簧单元联接如图6所示。

3.3 施加边界条件

系统由4个水平调节螺栓固定支撑,给有限元模型施加如下边界条件:用刚性单元RBE2联接螺栓内孔与中心节点,约束4个中心节点的6个自由度。其中一个约束如图7所示。

图7 边界条件

4 模拟计算与结果分析

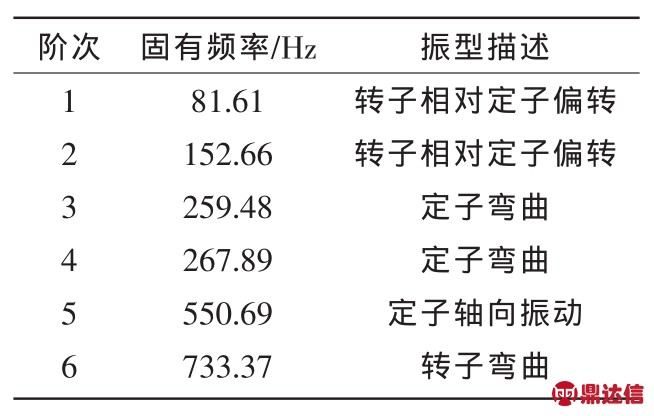

磁悬浮储能飞轮的模态分析在HyperMesh环境下,采用Radioss求解器求解模态。Radioss提供了两种兰索斯法(Lanczos) 用于提取特征值与特征向量。如果EIGRL卡片中没有定义上限且待求的特征值阶数小于50,系统会自动选择速度较快的兰索斯法[9]。模态分析提取了前6阶模态,其固有频率与模态振型如表1所述,部分振型如图8~图10所示。模态振型是结构在特定频率的振动激励作用下产生的变形形式,为了使结构的变形形式更加直观,选用5倍比例因子将其放大。

表1 磁悬浮储能飞轮模态频率与振型

计算分析结果表明,磁悬浮储能飞轮在低频段的振动模态主要为转子的刚性偏转,在高频段的振动模态主要为定子弯曲与轴向上下振动、转子弯曲振动。从表1可以看出,第1阶与第2阶的模态振型都是转子相对定子偏转,但是偏转方向不同,第3阶与第4阶模态频率接近且振型都是定子弯曲,但是弯曲的方向不同。低频振动对系统的控制精度影响较大,应采用模态控制方法加以控制。系统在高频段的模态为定子的弯曲振动,可通过结构优化设计加以抑制。系统的更高阶模态对系统的影响较小,可以忽略不计。操作实验机时,应尽量避开系统的固有频率,以避免共振对系统性能的影响。

图8 转子第2阶振型

图9 转子第6阶振型

图10 定子第4阶振型

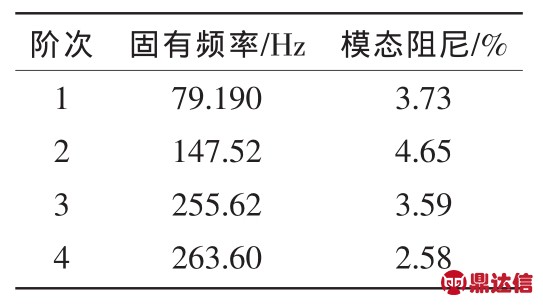

5 实验模态分析

按照实验模态分析原理,首先根据储能飞轮的实际结构,确定激励点与测试点,建立测量模型,在激励点施加激励并测量振动响应,将时间响应转换到频域或直接利用时间响应进行模态参数估计。一般来说,一个系统的动态响应是它的若干模态振型的叠加。在一个给定的频带范围内只有一个模态是重要的,其模态参数可以单独确定。采用单自由度法对系统进行峰值检测与模态阻尼计算[10]。识别出来的固有频率与模态阻尼如表2所述。

表2 实验模态频率与模态阻尼

6结 论

1)本文运用HyperMesh软件对各个零件分别建模,然后利用联接单元bolt、springs装配。相比定子一体化建模方式,模型真实合理,结果更加准确可靠。

2)由模态分析得到了系统前6阶模态的固有频率与振型,找出系统设计的薄弱环节(磁轴承安装位置),这些部位最容易因振动而产生碰撞破环。

3)对比表1与表2的前4阶模态频率,可以看出实验模态频率值比有限元分析的结果略低一点,这是因为采用有限元方法进行模态分析时往往忽略系统阻尼的影响,而实际系统中存在阻尼,导致实验模态频率较有限元分析结果低。