摘要:为了研究吸波材料辅助微波加热对传统冷冻干燥过程的强化作用,建立了多孔介质温度、浓度和电磁场耦合的多相传递模型;以烧结的碳化硅(SiC)为吸波材料、以甘露醇水溶液为待干料液进行了微波冷冻干燥实验,并测定了甘露醇固体的介电特性。模拟和实验结果均表明,吸波材料对初始非饱和多孔物料微波冷冻干燥具有显著的强化作用。初始非饱和样品微波冷冻干燥时间比传统冷冻干燥缩短了18%,比常规饱和样品传统冷冻干燥缩短了30%。模拟结果与实验数据吻合良好。这表明提出的新型干燥方法确实能够实现过程传热传质的同时强化。通过考察样品内部温度、饱和度和电场强度的实时分布,分析了微波冷冻干燥过程的传热传质和电磁波传播与耗散机理。在微波冷冻干燥过程中,初始非饱和样品累计吸收的辐射能和微波能的总和与传统冷冻干燥相当。这说明,该干燥方法只是提高了能量效率,从而大幅缩短了冷冻干燥时间。

关键词:微波;吸波材料;损耗因子;饱和度;干燥;传热;传质

引 言

冷冻干燥是一种先将湿物料冷冻固化,然后在低温低压下以升华/解吸的方式去除湿分的干燥方法。由于脱水彻底、产品质量高,冷冻干燥非常适合食品、药品和生物制品等物料的干燥[1]。但是,冷冻干燥耗时长和能耗高的缺陷使其局限于高附加值产品的生产。因此,如何缩短冷冻干燥时间,降低过程能耗一直是该领域的研究热点[2]。强化冷冻干燥最简便易行的方法是优化操作条件。适当提高干燥室温度可以加快过程速率,但温度过高会使物料崩塌。事实上,在待干料液的共晶温度或者玻璃化转变温度以下尽可能地提高冷冻温度,可以适当减少能耗[3-4]。

近年来,研究者们尝试优化冷冻阶段,从而提高干燥速率。主要方法有控制冷冻速率,调节冰晶成核和退火处理[5-8]。虽然后两种方法可以在一定程度上提高升华干燥速率,但总体效果有限,并且难以满足工业规模的生产需求。Pikal[9]指出,冷冻干燥的主要传质阻力来自于蒸汽在干燥区的迁移。其他学者[2,10-11]亦发现,多孔干燥层的扩散系数取决于物料冷冻阶段形成的孔道大小,是影响干燥速率的控制因素。因此,强化冷冻干燥过程传质的关键在于增大多孔物料的孔道孔径。常规的液体冷冻物料内部一般不存在初始孔隙,升华仅发生在升华界面[12]。于凯等[13]提出,首先将待干料液制备成具有一定初始孔隙的“非饱和”多孔冷冻物料,然后再进行冷冻干燥。研究表明,该方法可以显著强化过程传质,大幅缩短冷冻干燥时间。但干燥后期,过程由传质控制转变为传热控制[14]。Nail 等[2]研究证明,冷冻干燥的最主要传热机理是热传导,传热的最大阻力来自于加热板和物料之间的不良导热。微波加热是强化真空冷冻干燥传热的有效方法[15]。许多研究结果表明,微波冷冻干燥对固体物料十分有效[16-17]。但是,关于液体的微波冷冻干燥研究报道很少。事实上,微波加热的效果极大地依赖于物料损耗因子的大小。由于冰几乎不吸收微波,如果冻结物料中的固体基质亦不易吸收微波,微波加热将不起作用。Wang 等[18]在研究蔬菜汤料的微波冷冻干燥过程时发现,加入一些调味料如盐、味精等可以有效强化微波加热,加快干燥速率。这是由于加入的调味料会提高物料整体的损耗因子。Wang等[19]提出用损耗因子较大的介电材料来辅助微波加热。研究表明,该方法对微波冷冻干燥过程具有显著的强化作用。但是在较大微波电场强度下,由于升华气体不能及时地迁移到物料外部,实验中出现了物料过热甚至破碎现象,限制了过程的进一步强化[20]。这表明,传质成为过程的速率控制因素。

上述研究表明,单一地强化传热或者传质其中的一个因素,另一个必然会成为过程的速率控制因素。冷冻干燥是一个典型的质热耦合传递过程,速率控制因素就是传质和传热。尽管单因素强化能够取得一定成效,但是只有同时强化过程的传热传质,才能从根本上解决冷冻干燥时间长、能耗大的问题。因此,本课题组提出“吸波材料辅助微波加热的非饱和多孔介质冷冻干燥”的技术思想:即用吸波材料辅助微波加热强化传热,用初始非饱和冷冻物料强化传质,从而实现传热传质的同时强化。上述技术思想亟需理论和实验验证。在理论研究领域,仍有一些关键问题需要进一步阐释,包括含湿多孔介质中普遍化的吸附-解吸平衡关系,干燥过程中物料孔隙中的局部质量非平衡现象,电场强度在含湿多孔介质内的实时分布之揭示等。目前,有关微波冷冻干燥的理论研究大多认为,干燥过程中物料内部的电场强度始终不变,从而避免了耦合求解复杂的波动方程和传热方程[21-22]。而实际上,物料内部电场强度分布与温度和湿含量分布密切相关,物料吸收的微波能不断变化。因此,求解非稳态波动方程,以确定干燥过程中电场强度的实时分布,对理解微波冷冻干燥过程很有助益。

本文的主要内容为:(1)将波动方程和冷冻干燥质热耦合传递控制方程相结合,精确地描述电场在含湿多孔介质中的传播与耗散,解决温度场、浓度场和电磁场同时存在并相互影响的多物理场耦合问题;(2)进行甘露醇水溶液的微波冷冻干燥实验,验证SiC 吸波材料辅助微波加热对冷冻干燥过程的强化作用,同时实验测定甘露醇固体粉末介电特性;(3)数值求解控制方程组,再现实验条件下液体物料的微波冷冻干燥过程,验证模型的可靠性和准确性;(4)考察物料在干燥过程中温度、饱和度和电场的分布,探讨多孔介质微波冷冻干燥过程的传递机理。

1 多物理场耦合传递模型

1.1 问题描述

在本研究中,微波干燥室的物理模型是按照本实验室的微波冷冻干燥装置建立的,包括同轴转换波导和微波真空腔体,如图1 所示。波导设置在腔体的正上方,微波由侧面馈入;波导激励为TE10 矩形端口。波导的宽度×深度×高度为86 mm×43 mm×78 mm。腔体为圆柱形结构,直径和高度分别为110 mm 和159 mm。圆柱形样品组件放置在腔体中心,由一个细的圆棒支撑。

图1 微波干燥室物理模型

Fig.1 Physical model of microwave drying chamber

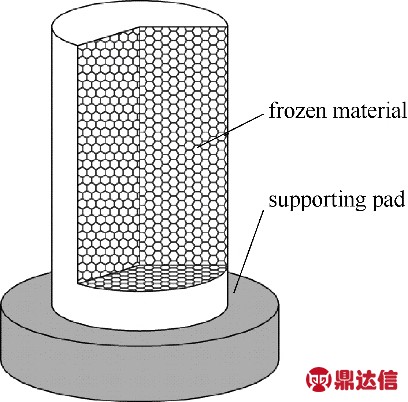

样品组件如图2 所示,上部为含湿多孔冷冻物料样品,下部为SiC 支撑底盘。物料由固体骨架,冰晶和蒸汽构成,冰晶和蒸汽占据了全部的孔隙空间。底盘的直径和高度分别为30 mm 和6 mm;样品的直径为19 mm,高度随饱和度而改变。在干燥过程中,底盘和固体骨架的质量和体积保持不变,只参与传热;冰晶和蒸汽在孔隙中的体积分率发生变化,同时参与传热和传质;电磁波在波导和微波真空腔内传播但无耗散,在样品组件中传播与耗散。

图2 样品组件

Fig.2 Schematic diagram of sample mold

模型的基本假设为:

(1)固体骨架均匀、刚性和各向同性;

(2)水蒸气是唯一气相组分,且为理想气体;

(3)局部质量非平衡成立,总体流动由主流蒸汽的压力梯度驱动,遵循Darcy定律;

(4)各相始终处于局部热平衡状态,Fourier定律适用于整个区域。

1.2 控制方程

冰晶的质量守恒方程为

蒸汽的传质方程为

其中,蒸汽的总体流动速度由Darcy定律得到

基于局部质量非平衡假设,冰晶表面的压力与主流蒸汽的压力处于非平衡状态。两者之差驱动着主流蒸汽从冰晶表面向主流蒸汽区不断迁移。使用统计速率理论,质量源项为[23-24]

式中,Kr为质量非平衡系数,与迁移时间呈反比。它的取值与多孔介质的结构、孔隙大小等有关。Kr越小,说明迁移的时间越长,不平衡现象越显著[25]。

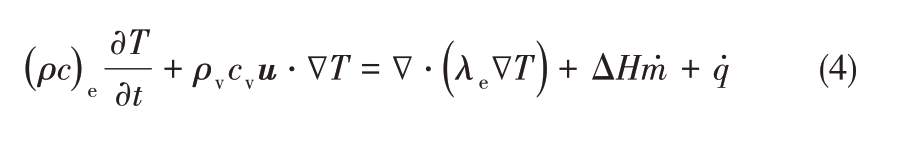

基于局部热平衡假设,物料内任意位置处的各相始终满足局部热平衡。因此,多孔介质中的热量传递仅用一个方程来表达。多孔物料的传热方程如下

其中,对流项中的平移速度为Darcy 速度,多孔物料的性质由各相性质的体积平均获得

(ρc)e =(1 - ϕ)ρscs + ϕSρici + ϕ(1 - S)ρvcv

λe =(1 - ϕ)λs + ϕSλi + ϕ(1 - S)λv

底盘的传热方程为

式(4)、式(5)中,q̇为微波热源项,即电磁场的损耗功率密度,由式(6)确定[26]

式中,E为电场强度的有效值;εr"为材料的介电损耗因子。

微波干燥室内部的电场分布由Maxwell 方程推导出的波动方程来确定[27]

其中,εr为材料的相对介电特性,由下式表达

εr = εr' - jεr"

式中,实部εr'为相对介电常数,用来描述材料储存电场的能力;虚部εr"影响电磁能向热能的转化。相对介电特性是温度的函数[28]。

多孔物料的相对介电特性可由体积平均的方法获得

εr =(1 - ϕ)εr,s + ϕSεr,i + ϕ(1 - S)εr,v

需要指出,上述模型同时适用于传统冷冻干燥与微波冷冻干燥两种情况。在无微波加热时,式(4)和式(5)中的q̇项不存在,无须求解波动方程。

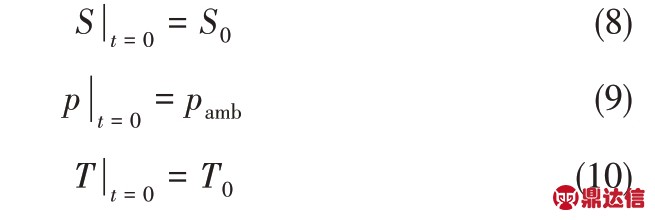

1.3 初始条件与边界条件

干燥开始时,多孔物料内部的冰晶分布均匀,初始压力为环境压力,待干物料的初始温度与支撑底盘的初始温度相同

电磁波频率f(ω/2π)为2.45 GHz,输入功率为1 W。

在圆柱形物料和底盘的对称轴上,既没有质量通量也没有热量通量

在支撑底盘的上表面,没有质量通量

干燥室内的压力保持恒定

样品组件外表面的热量传递方式为辐射传热

其中,角系数F 等于1[29];多孔物料的表面发射率e由面积平均获得

波导和微波真空腔壁可视为完美电导体,适用于边界条件

其中,n 为单位法向量。该边界条件仅适用于微波加热下的情况。

2 实验方法

2.1 冷冻干燥实验装置与仪器

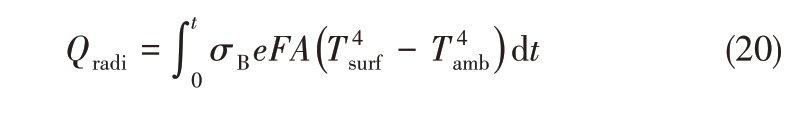

本实验在一套自行设计和组装的多功能微波冷冻干燥装置上进行。该装置由五个子系统组成:真空系统,控温系统,数据采集系统,冷冻系统和微波加热系统,如图3 所示。有关微波冷冻干燥实验装置的详细描述参见文献[30]。实验仪器主要包括:磁力搅拌器(Dragon,85-2 型,中国),电子天平(Mettler,ME403E,瑞士),电热风干燥箱(一恒,DHG-9070A,中国),水分测定仪(Mettler,HR83-P,瑞士)。

2.2 样品制备与冷冻干燥实验

实验材料包括:甘露醇固体粉末(98.0%,Aladdin),去离子水(大连理工大学),液氮(大连化学物理研究所)。样品底盘材料为烧结的SiC。采用SiC 作为底盘,是由于这种材料吸波频带宽、吸波能力强,可以将大量的电磁能转化为热能;而且SiC 的热导率很高,有利于将转化的热能传递给物料[31]。

实验样品制备方法如下:将甘露醇和去离子水混合后加入微量乳化稳定剂,配制成为干基湿含量为4.48 kg/kg 的溶液。常规饱和冷冻物料的制备是将溶液直接注入模具与支撑底盘一起冷冻成为样品组件,如图2 所示。初始非饱和物料制备采用软冰(soft ice)冷冻技术。具体步骤如下:在保温桶内边搅拌边加入液氮,形成具有一定初始孔隙的非饱和预冷冻物料,然后再塑形和深冷固化。冷冻温度为-35℃,冷冻时间为6 h。样品的初始饱和度(S0)和初始孔隙率的测定方法见文献[32]。实验制备了初始饱和度为S0=1.00 和S0=0.28 的两种实验样品,初始质量均为3.0 g。常规饱和样品高度为10.7 mm;初始非饱和样品高度为35.2 mm。

图3 多功能微波冷冻干燥系统流程图

Fig.3 Flow diagram of multifunctional microwave freeze drying system 1—sample mold;2—microwave drying chamber;3—coaxial-to-waveguide transducer;4—heating cabinet;5—microwave solid-state source;6—infrared sensor;7—PC;8—date acquisition card;9—freezer;10—regulating valve;11—vacuum pump;12—pressure sensor;13—cool trap;14—ring blower;15—circulator;16—heat exchanger;17—three-way valve;18—load cell

本实验采用两种加热模式:一种是从干燥室表面到样品组件的辐射加热,另一种为辐射和微波组合加热。典型操作条件是,干燥室压力为22 Pa,干燥室环境温度为30℃,微波发射功率设定为5 W。实验中固态微波源显示反射4 W,样品吸收和无效损耗合计1 W。实验步骤简述如下:

(1)预热干燥室,调节压力和温度稳定至实验条件;向冷阱中加入液氮。

(2)将样品组件快速地移入干燥室。

(3)开启微波源,调节输出功率到预设值。如果选择辐射加热模式,忽略此步骤。

(4)开启数据采集系统,记录样品质量、干燥室辐射温度和干燥室压力随时间的变化。

(5)当样品质量没有明显变化时,关闭数据采集系统和微波源(如需要)。

(6)从干燥室中取出样品,测定其残余湿含量。湿含量测定方法和数据处理方法见文献[32]。

2.3 实验材料介电特性测量

由于缺乏甘露醇固体的介电特性数据,本实验采用同轴探针反射法测定了固体粉末的相对介电常数与损耗因子[33]。实验是在一套介电特性测量系统上进行的[34]。该系统主要包括两个子系统:介电特性系统和温度控制系统。介电特性系统(Agilent Tech.,美国)包括:网络分析仪(E5061B),校准工具包(85033E),介 电 探 针(85070E),处 理 软 件(85070D)。温度控制系统包括:数显恒温油浴槽(HH-1,ZENITH LAB,中国),数显温度表(DM 6801A,速为,中国),K型热电偶(NR40B,神睫,中国台湾)。

操作步骤简述如下:

(1)首先将甘露醇粉末在干燥箱中烘干,然后置于圆柱形不锈钢器皿中,在一台自制的液压装置上压缩成直径为40 mm、高度为30 mm 的圆饼,要求表面平整。

(2) 打开网络分析仪待机预热1 h,然后用校准工具包分别对网络分析仪和探针校准。

(3) 打开数显恒温油浴槽,将其设置到预定温度。

(4)将被压缩在器皿中的样品放入恒温油浴槽中,用热电偶在线测量温度。

(5)当样品达到预定温度时,将探头底面紧贴样品以测量介电特性。确保在测量过程中探针不与外部空气接触。

相对介电常数与损耗因子数据由软件自动处理,并实时显示和记录在计算机上。测量条件为:频率2.45 GHz;测量温度范围为5~60℃,每隔5℃记录一次数据。每个数据点测量3 次,所测数据取平均值。由于压缩后的圆饼密度(ρs,bulk)为1240 kg/m3,而甘露醇固体密度为1489 kg/m3,因此所测数据需要进行校正。校正方法如下

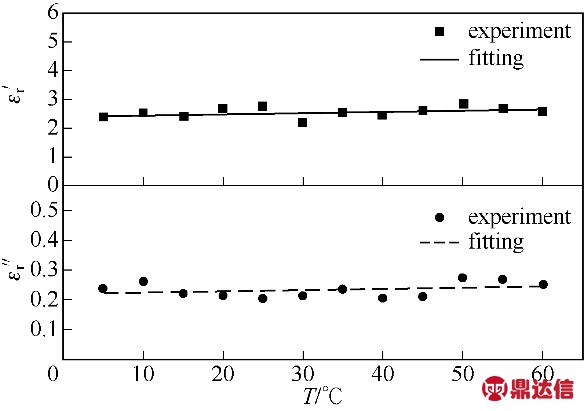

测量的介电特性与温度的变化关系如图4 所示,拟合结果见表1。由图4 可知,甘露醇固体的损耗因子很低。这表明,甘露醇固体很难吸收微波。由于冰的损耗因子亦很小,如果没有吸波材料辅助,微波将不能有效地施加于待干物料。由图4 亦可知,甘露醇固体的相对介电常数和损耗因子随温度呈直线关系,而且变化很小。因此,尽管测量的温度范围在0℃以上,仍可认为低温下甘露醇的介电特性满足该关系。

图4 甘露醇相对介电常数与损耗因子

Fig.4 Dielectric constant and loss factor of mannitol

3 数值模拟

3.1 参数设定

式(3)中的渗透率由下式确定[35]

式中,d 为待干物料的平均孔径。根据Nakagawa 等[36]实验结果,饱和物料的平均孔径设定为50µm。初始非饱和物料的平均孔径与初始饱和度的大小有关,通过计算得到[37]。

在本实验操作条件下,计算得到的Knudsen 数在[0.1,10]范围内,属于过渡型扩散,即分子扩散和Knudsen 扩散共同起作用[38]。因此,式(2)中的扩散系数由下式确定[39]

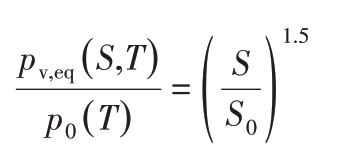

对于吸湿性物料,平衡蒸气压不仅是温度的函数,也是湿含量的函数,称为吸附-解吸平衡关系。由于湿分与多孔介质的结合效应,吸附平衡的最大蒸气压理论上等于相平衡蒸气压。两者的比值落在[0,1]区间,并且至少是湿含量的函数。由于不同形式的初等函数都可以通过Taylor展开成为多项式函数,因此本研究采用了最简单的幂函数形式来表达这一比值[35,40]

其中,p0(T)是Clausius-Clapeyron 方程表达的纯组分相平衡的饱和蒸气压[41]。

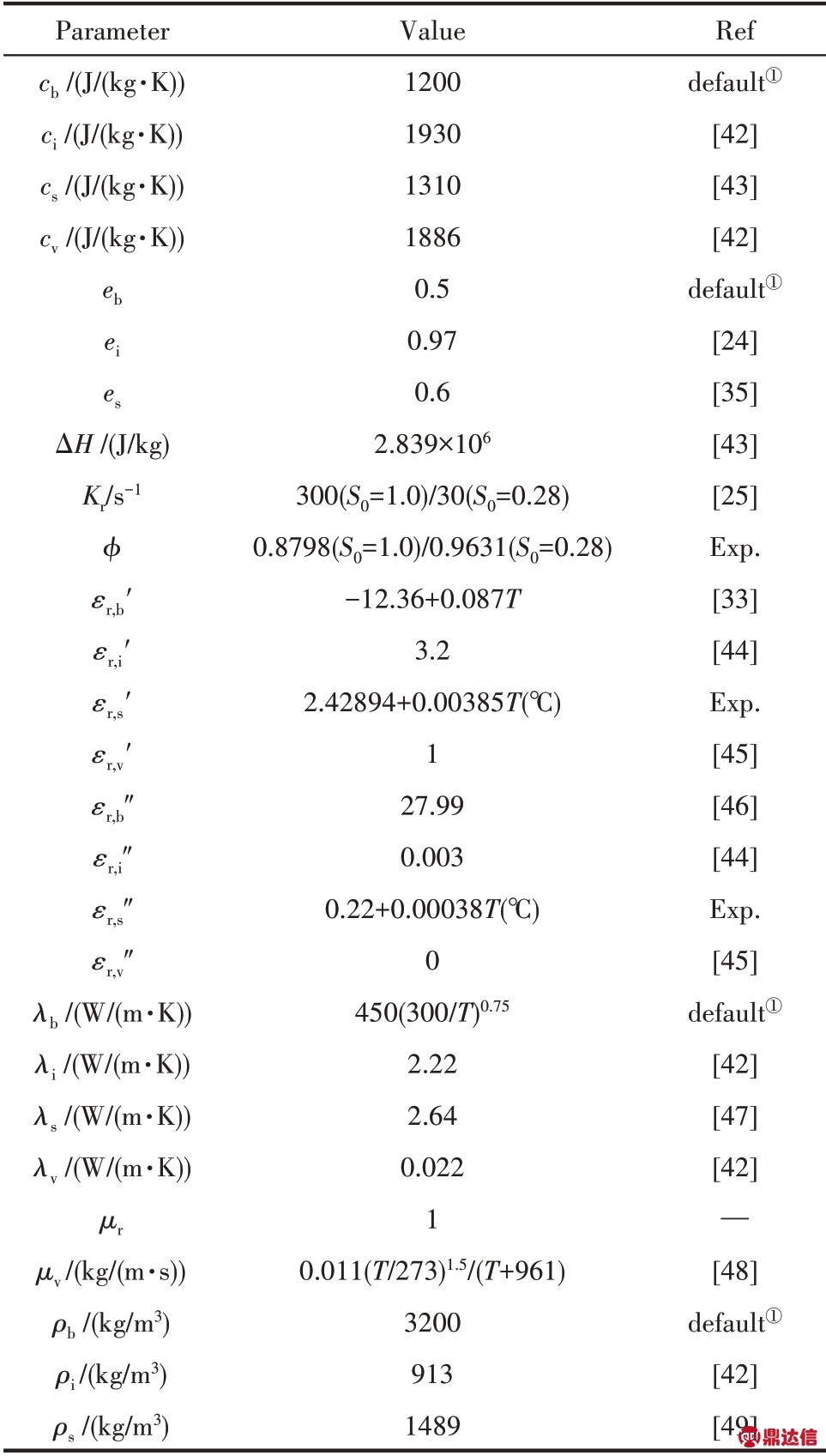

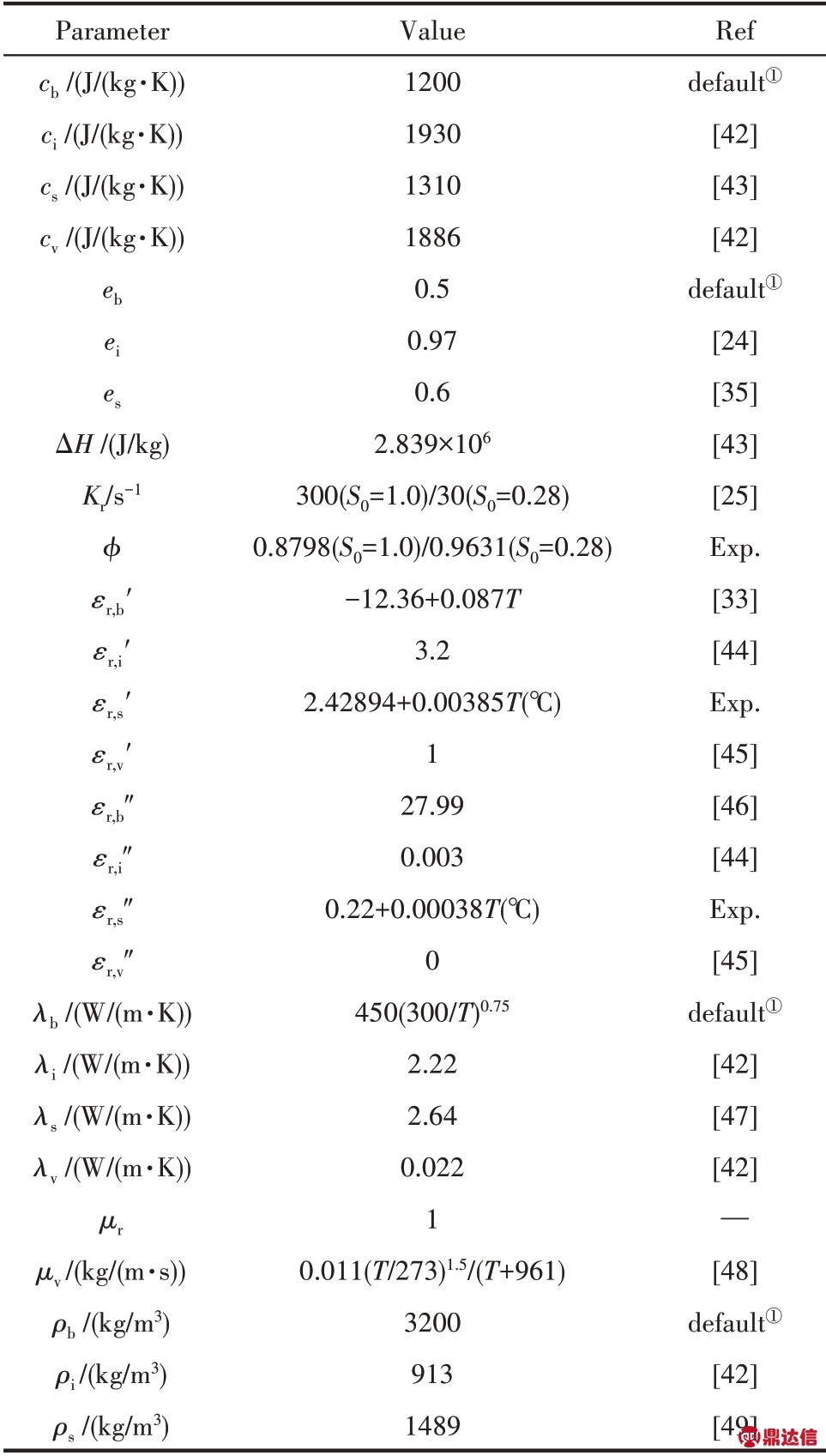

模拟中设定的其他参数见表1。模拟所用物料物性和操作参数与前述实验条件一致。

表1 模拟输入参数

Table 1 Input parameters used in simulation

①来自COMSOL材料库。

3.2 COMSOL数值实现

本研究使用了基于有限元法的多物理场仿真软件COMSOL Multiphysics(5.1 版本)耦合求解质热传递和波动控制方程。分别选用稀物质传递(chds),达西流动(dl),固体传热(ht)和电磁波中的频域(emw)四个模块来求解控制方程式(1),式(2),式(4),式(5)和式(7),以及初始条件与边界条件式(8)~式(19)。数值模拟空间包括物料样品域、底盘域、波导域和微波真空腔域。chds 与dl 模块的求解域设定为样品,ht 模块的求解域设定为样品和底盘,emw 模块的求解域为样品、底盘、波导和微波真空腔。

具体设定如下:将稀物质传递模块里默认方程的扩散系数设为0以求解式(1);通过修改Darcy方程的弱形式,将扩散项添加到式(2)中;通过增加一个平移运动项,将Darcy 速度代入传热方程式(4)中;在频域模块中,分别对波导域、微波真空腔域、样品域和底盘域求解波动方程式(7)。通过设置端口和设定微波源功率值来激发电场。

网格为自由剖分四面体网格,设置网格最大单元尺寸为波长的1/10。分别对波导域、微波真空腔域、样品域和底盘域划分了网格。并且,进行了网格无关性检验,以保证计算结果不受网格数的影响。同时统计了网格质量,以保证计算的准确性。本研究中采用全耦合的直接求解器MUMPS。时间离散采用向后差分法,初始步长为0.001 s,随后为自由时间步长。相对容差为0.0001s,绝对容差为0.001s。

4 结果与讨论

4.1 模拟与实验干燥曲线比较

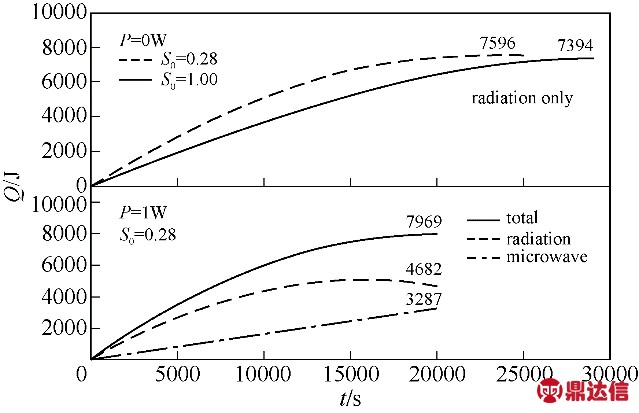

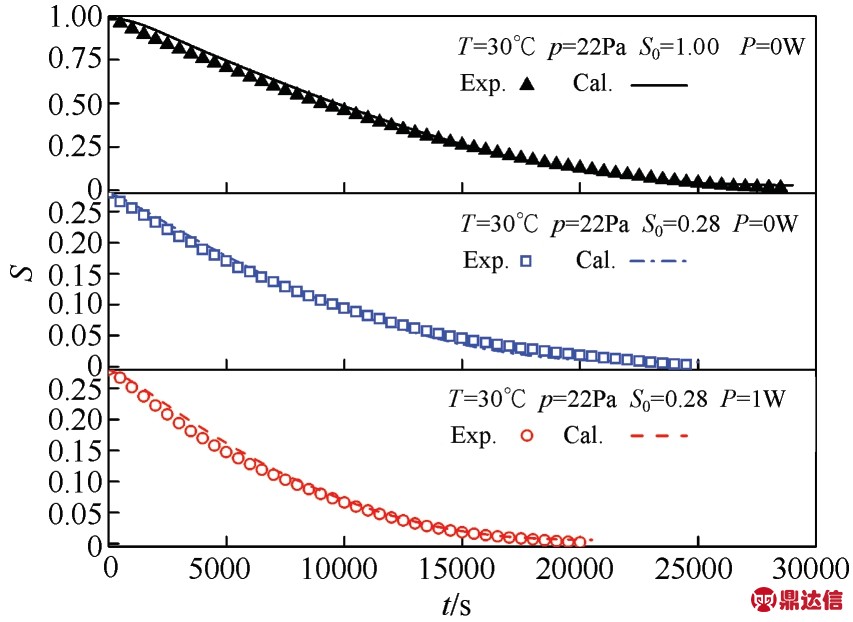

图5 不同冷冻干燥过程的模拟与实验干燥曲线比较

Fig.5 Comparisons between experimental and predicted drying curves of different processes

图5 中的散点为实验测得的初始饱和样品(S0=1.00)传统冷冻干燥、初始非饱和样品(S0=0.28)传统冷冻干燥和微波冷冻干燥曲线。饱和样品的传统冷冻干燥过程用时28500 s,而非饱和样品用时24500 s,干燥时间缩短了14%。这表明,初始非饱和物料确实能够显著强化冷冻干燥过程。而干燥时间的减少即意味着过程能耗的减少。常规饱和物料的干燥机制是表面冰晶先升华,升华后形成的孔隙成为蒸汽向外迁移的通道。而初始非饱和物料在冷冻阶段就已形成连续的孔道以及相对较大的孔隙空间[50]。这就降低了传质阻力,有利于蒸汽的迁移和吸附水的解吸,从而提高了干燥速率。但是在干燥后期,随着结合水含量的降低,干燥层的热导率随之降低,速率的控制因素由传质变为传热[14]。吸波材料辅助的初始非饱和样品微波冷冻干燥过程用时20000 s,干燥时间比传统冷冻干燥过程进一步缩短了18%。这是由于SiC 材料损耗因子比甘露醇物料大得多,极易吸收微波,将热量传导给物料,使得干燥时间进一步缩短。如果没有吸波材料辅助,甘露醇物料很难吸收微波,微波加热将失去作用。实验中发现,微波加热的作用在干燥后期的解吸阶段更为显著。以上结果表明:将待干料液制备成初始非饱和物料,再进行微波冷冻干燥,确实能够实现传质和传热的同时强化。初始非饱和物料的微波冷冻干燥相比于常规饱和物料的传统冷冻干燥明显加快,干燥时间节约了30%,大幅提高了过程的经济性。

图5中的线条为模拟得到上述三种情况下的干燥曲线。可以看出,模拟结果与实验数据都吻合良好。这说明,该模型在微波加热和无微波加热的情况下都具有良好的适用性,并且可同时适用于饱和与非饱和物料。与过去基于局部质量平衡假设的模拟结果相比较,基于局部质量非平衡假设计算得到的干燥曲线与实验数据更加吻合[47]。这也表明,本文采用的普遍化的吸附-解吸平衡关系能够很好地描述吸湿多孔介质的吸附行为,而不是以往每一种物料需要采用一个特定形式的平衡关系,不再囿于吸湿多孔介质的多样性和复杂性。另外,本文将介电特性表示成为温度和湿含量的函数。这使得浓度场、温度场和电磁场三者能够相互联系和影响。与以往将介电特性视为常数的研究相比,模拟结果更为可靠[3,12]。因此,优化和改进后的数学模型确实能够更好地再现冷冻干燥过程。由于实验测定的甘露醇固体的介电特性随温度变化很小,本模拟尝试将其相对介电常数和损耗因子视为常数,模拟结果没有改变。这也验证了实验结果的合理性与准确性。

4.2 典型操作条件下初始非饱和样品的热质耦合传递

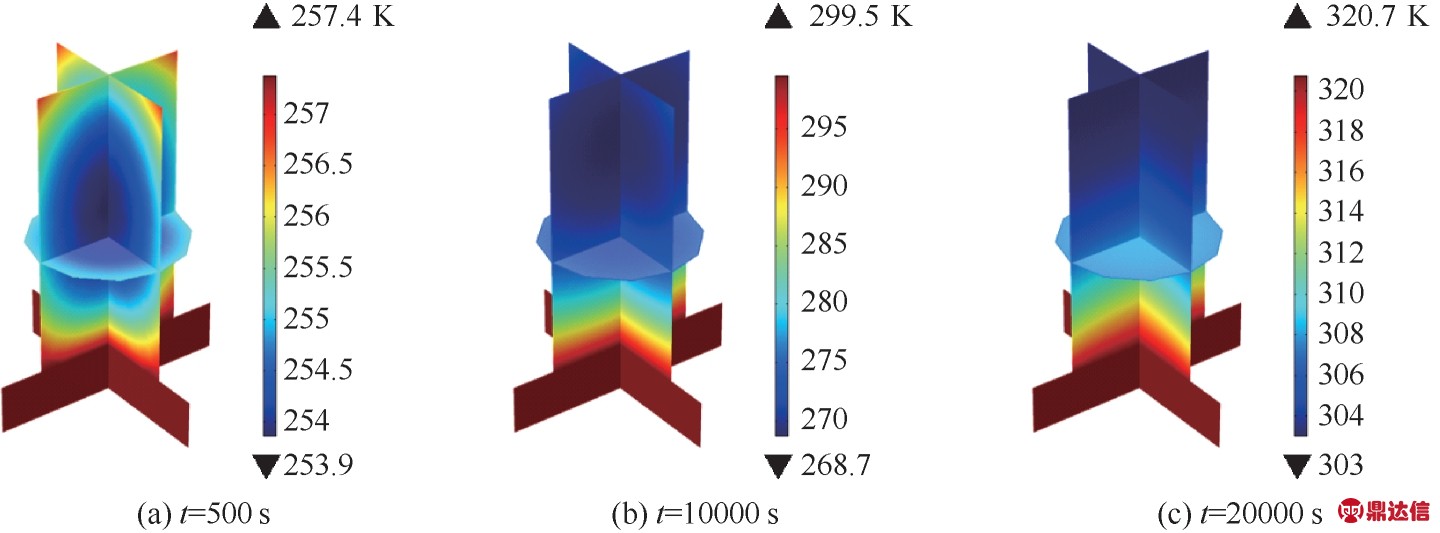

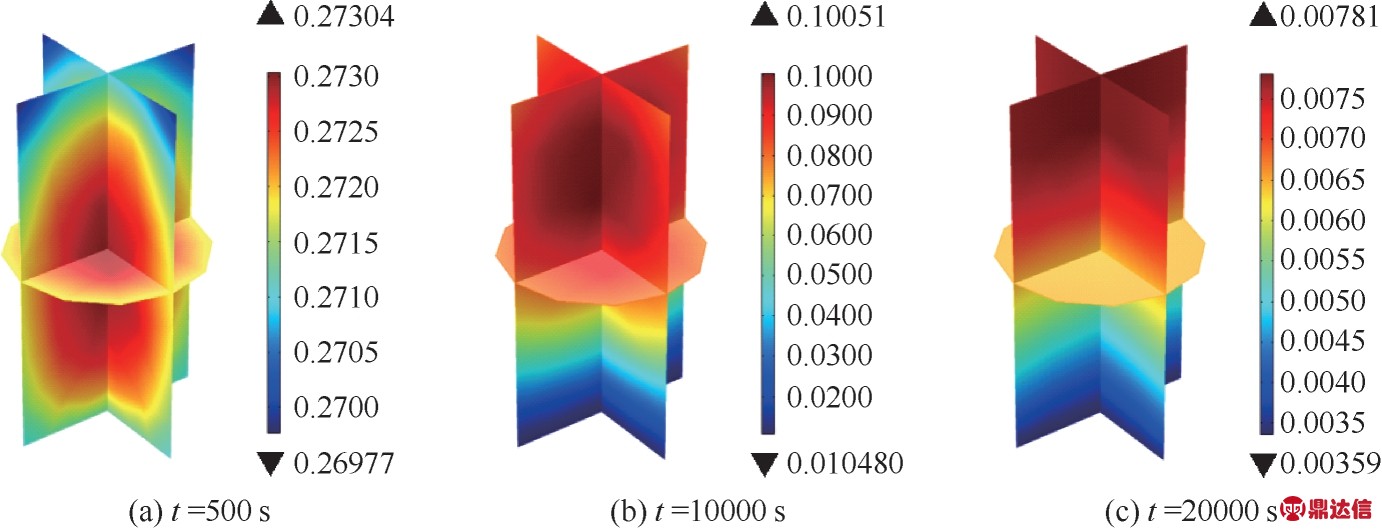

在微波高频电磁场中,物料内部极性分子将会激烈运动而摩擦生热,致使物料温度快速上升,交变电场的能量从而转化为热能。由于微波加热是整体加热,所以物料内部的温度分布很可能有别于传统冷冻干燥的情况。此时,温度分布与物料的形状和介电特性,以及微波腔中的电磁场分布等都有关[51]。图6 为干燥过程中初始非饱和(S0=0.28)样品组件内部的温度变化。干燥开始时,样品和底盘初始温度均为-26℃。干燥初期,受环境辐射的影响,样品表面温度比内部温度高[图6(a)]。因为底盘极易吸收微波、热导率高,所以底盘温度快速上升,样品在靠近底盘处温升较快。随着干燥的进行,样品在底盘导热、环境辐射和微波电场的共同作用下温度逐渐升高[图6(b)]。在干燥末期,尽管样品组件的平均温度已经高于环境温度,但其受微波电场的影响,温度仍然进一步攀升。干燥结束时,样品组件的温度升至最高[图6(c)]。由于冷冻物料的损耗因子较小,微波能转化成的热量也较少,故干燥过程中局部没有发生过热现象[52-53],此时吸波材料底盘的辅助加热作用就非常明显,这与本课题组的实验结果一致。

图7为初始非饱和样品内部饱和度分布。干燥开始时,样品内部饱和度均匀分布。干燥初期,由于靠近样品表面的蒸汽迁移路径最短、传质阻力最小,饱和度先于样品中心下降。样品上表面的干燥速率比侧面快。在样品的底部,由于底盘的导热和初始非饱和样品中的预制孔隙的共同作用,加速了冰晶的升华,干燥速率也很快。因此,冰冻核心出现在样品中心[图7(a)]。随着干燥过程的进行,置于微波电场中的吸波材料底盘逐渐升温,导热作用显著,样品底部的冰晶优先发生相变,致使靠近底盘区域的饱和度迅速降低,冰冻核心逐渐向上迁移[图7(b)]。正是由于预制孔隙的存在,相变产生的蒸汽能够在浓度梯度和压力梯度共同作用下及时向外迁移,从而促使物料发生整体相变。干燥结束时,样品内部残余湿含量达到产品要求[图7(c)]。对于常规饱和物料的传统冷冻干燥过程,冰冻核心始终处于底盘上部;而对于初始非饱和物料微波冷冻干燥过程,冰冻核心明显上移[47]。

图6 初始非饱和样品组件内部温度分布

Fig.6 Temperature distributions in initially unsaturated sample mold

图7 初始非饱和样品内部饱和度分布

Fig.7 Saturation distributions in initially unsaturated sample

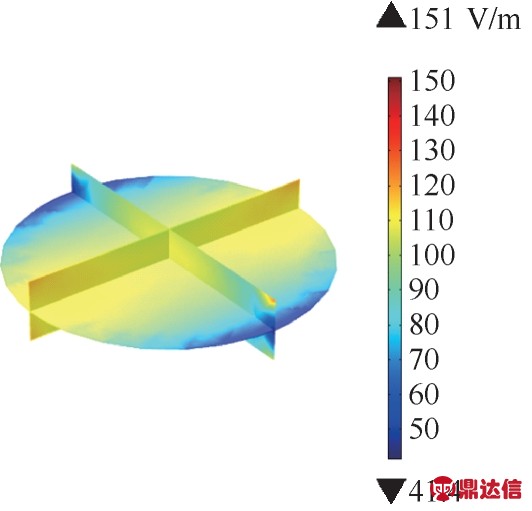

4.3 典型操作条件下初始非饱和样品内部电磁波的传播与耗散

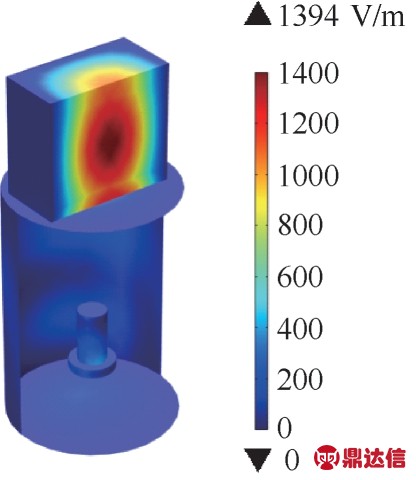

图8 和图9 分别为0 s 时波导、微波腔体以及样品组件表面和内部的电场强度分布。来自波导的微波不断地在金属壁面上反射,在微波真空腔内传播,在样品组件中传播并且耗散。由图8可知,不同表面的电场强度不同。微波馈入口侧的电场强度远大于其他表面。这是由于微波经过波导传输,部分反射波也要经过此处返回微波源,导致能量集聚[54]。由图9 可知,在SiC 支撑底盘周围,尤其是与馈入口同侧处,电场强度明显大于其他区域,而底盘和样品内部电场强度较小。这是因为底盘和样品均吸收微波,电场能量在该区域重新分配。根据经典电磁学理论,电场在进入介电性质相异的两相体系时,其强度将降为真空中的1/ɛr′[55]。相比于样品,与底盘边缘相邻的区域电场强度更大。这是由于底盘受到电场的极化作用更强,在其表面产生了正负束缚电荷,抵消了部分外电场作用,最终导致其内部电场强度减小。

图8 0 s时波导、微波腔体以及样品组件表面的电场强度分布

Fig.8 Electric field strength distribution on surfaces of waveguide,microwave cavity and sample mold at 0 s

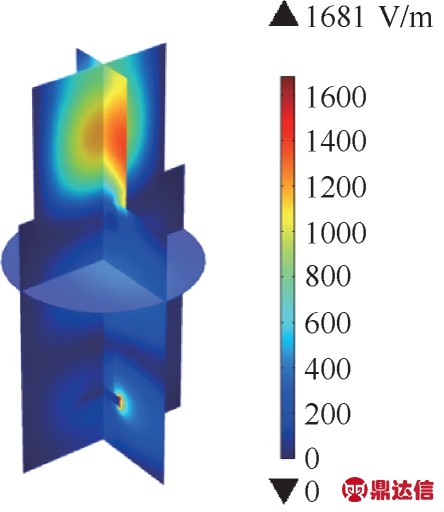

图9 0 s时波导、微波腔体以及样品组件内部的电场强度分布

Fig.9 Electric field strength distribution inside waveguide,microwave cavity and sample mold at 0 s

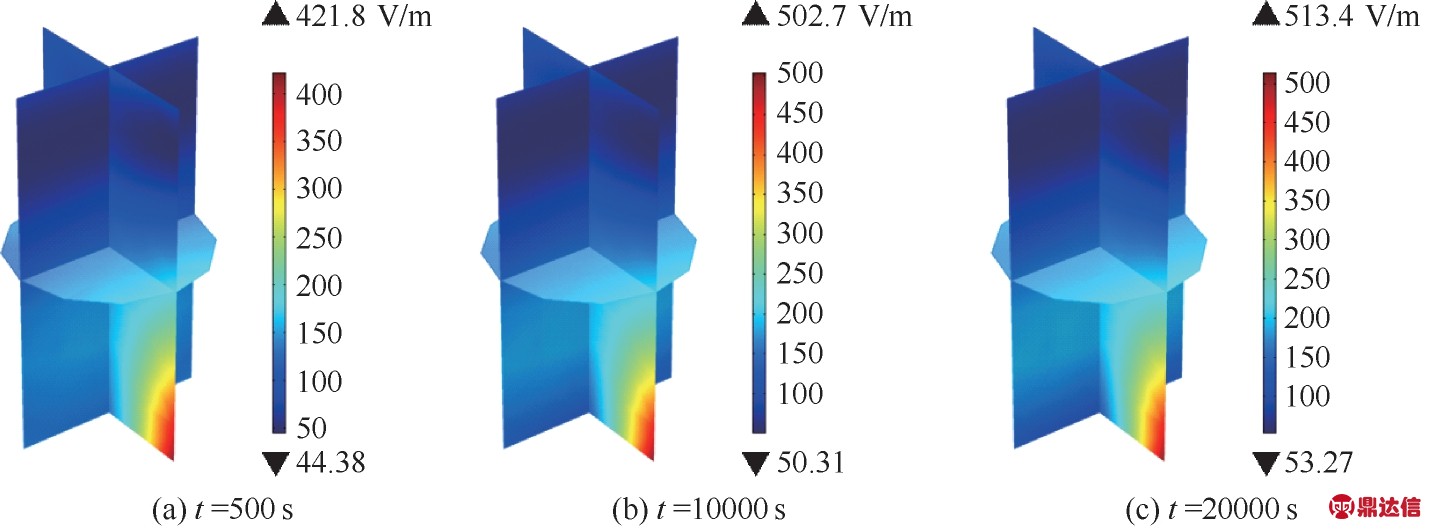

初始非饱和样品组件干燥过程中内部的电场强度分布如图10 和图11 所示。考虑到底盘内部电场强度分布较小,将物料样品和底盘内部分布分别导出。

由图10可知,干燥初期电场在样品内部的分布并不均匀。在与馈入口同侧处,样品底部形成了一个电场强度明显高于其他位置的扇形区域[图10(a)]。事实上,与之相对的区域,也存在一个类似的但面积较小的扇形区域。这与微波腔结构、波导形状、物料的介电特性、形状与位置等均有关。由于样品表面产生了极化电场(区别于外电场),使得微波能够连续地入射,而不损失振幅。因此,这些区域的电场强度往往更大[56]。并且,由于样品和底盘的介电特性和热物理性质存在差异,在不同物质的边界上会形成微波的反射和折射现象,这可能进一步增加了电场在样品底部的汇聚效应。随着干燥过程的进行,样品的饱和度不断降低,其相对介电常数逐渐减小,样品内部平均电场强度有所增大[图10(b)];在解吸干燥阶段,样品内部饱和度下降缓慢,相对介电常数小幅减小,样品内部平均电场强度变化较小。在干燥结束时,样品内部平均电场强度升至最大[图10(c)]。由图11 可知,底盘内部平均电场强度明显小于样品,并且相对均匀。在干燥过程中,SiC 底盘内部平均电场强度变化较小。这是由于SiC 作为一种典型的吸波材料,其损耗因子相对较大,微波能在其中极易耗散为热能。因此导致底盘内部平均电场强度较小。由于干燥过程中由电磁能转化的热能持续地经底盘传导给样品,这导致其内部电场强度变化较小。综上可见,本文所建立的模型能够精准地描述电场在含湿多孔介质中的实时传播与耗散,并且可以求解电场在其中的实时分布。这有助于理解微波冷冻干燥的过程。

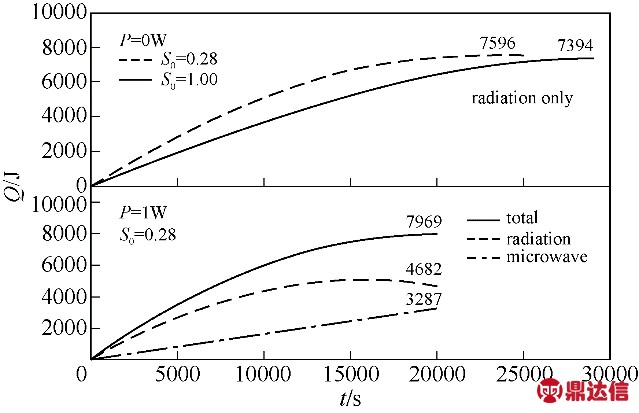

4.4 典型操作条件下两种样品组件吸收的辐射能和微波能

理论和实验研究结果均表明,吸波材料辅助微波加热的非饱和多孔介质冷冻干燥技术思想确实能够实现过程传热传质的同时强化,显著缩短干燥时间。因此,考察样品组件在不同冷冻干燥过程中吸收能量的变化历程十分必要。

在干燥过程中,样品组件累计吸收的辐射能为

图10 初始非饱和样品内部电场强度分布

Fig.10 Electric field strength distributions in initially unsaturated sample

图11 底盘内部电场强度分布(t=500 s)

Fig.11 Electric field strength distribution in supporting pad(t=500 s)

其中,A是样品组件接收辐射的表观面积。

样品组件累计吸收的微波能为

对于初始饱和与非饱和物料的传统冷冻干燥,样品组件吸收的能量全部来自于环境辐射。如图12所示,初始饱和样品组件累计吸收了7394 J,而初始非饱和样品组件累计吸收了7596 J,二者十分接近。后者略高于前者是由于非饱和样品干燥产品的残余含湿量更低。这说明,尽管初始非饱和样品的表观面积大概是饱和样品的3 倍,但其并没有吸收更多的辐射热。在干燥前期,非饱和样品组件吸收的辐射功率明显比饱和样品高,因此干燥速率更快。在干燥后期,两种样品累计吸收的辐射能趋于一致。正是由于初始非饱和物料内部具有预制的孔隙和更大的比表面积,有利于第一干燥阶段自由水的脱除和第二干燥阶段结合水的解吸,从而强化了过程传质,提高了能量效率。

图12 0 W和1 W功率下两种样品组件吸收的能量

Fig.12 Energies absorbed by two sample molds at 0 W and 1 W

对于初始非饱和物料吸波材料辅助的微波冷冻干燥,样品组件不但吸收辐射能,还吸收微波能。由图12 可知,在干燥初期,样品累计吸收的辐射能逐渐增大;在干燥后期,辐射能又逐渐减少;在干燥结束时,累计吸收了4682 J。这是由于随着干燥进行,样品组件不断升温,特别是吸波材料底盘。当表面温度高于环境温度时,样品组件开始向环境辐射能量,此时累计吸收的辐射能开始减少。在整个干燥过程中,样品组件累计吸收的微波能随时间近似线性升高。这是由于冰不易吸收微波,而冻结物料中的固体基质损耗因子也较小,亦不易吸收微波。吸波材料底盘吸收的微波能远大于物料。由4.3 节可知,底盘内部的电场强度随时间变化不大,因此其实时吸收的微波功率变化亦不大。在干燥结束时,样品组件累计吸收了3287 J的微波能。

在1 W 微波功率下,初始非饱和样品组件累计吸收的总能量为7969 J。其中,微波能约占到吸收总能量的41%。这表明,吸波材料辅助微波加热是可行和有效的。吸波材料辅助的初始非饱和物料微波冷冻干燥比传统冷冻干燥累计吸收的总能量略高,这是因为干燥结束时样品组件的平均温度更高。本文提出的冷冻干燥过程传质传热同时强化的技术思想,能够大幅缩短冷冻干燥时间,最大限度地提高能量利用率。

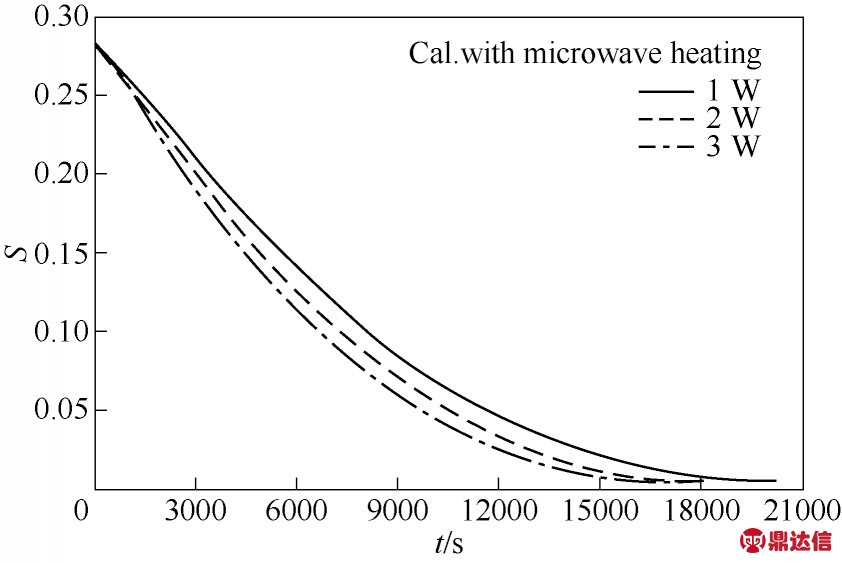

4.5 微波功率对微波冷冻干燥过程的影响

微波馈入功率是微波冷冻干燥过程的重要操作条件。提高馈入功率可望进一步缩短冷冻干燥时间。但是,过高的功率会导致物料过热崩塌或者烧焦,甚至会损坏固态微波源。因此,确定适宜的微波功率尤为重要。为了研究微波功率对微波冷冻干燥过程的影响,在1 W功率基础上,本模拟又分别计算了2 W 和3 W 功率下的干燥曲线,如图13 所示。2 W 时的干燥时间较1 W 缩短了约9%。这表明,适当提高微波功率确实能够进一步强化传热,提高干燥速率,缩短干燥时间。当功率提高到3 W时,干燥时间较1 W 仅缩短了约12%,但干燥结束时底盘温度已升至79℃。这说明,进一步提高功率对缩短干燥时间的作用不大,额外馈入的微波能大部分用于样品组件的升温。采用模拟的方法考察和预测不同功率条件下的干燥曲线有助于确定适宜的微波功率范围,尽可能减少实验次数,避免无效实验,节省能耗、物耗和人力成本。

图13 初始非饱和样品在不同功率下的干燥曲线

Fig.13 Drying curves of initially unsaturated samples at different microwave powers

5 结 论

本文建立并数值求解了多孔介质温度、浓度和电磁场耦合的多相传递数学模型;以甘露醇水溶液为待干料液,进行了吸波材料辅助的初始非饱和多孔物料微波冷冻干燥实验,同时采用同轴探针反射法测定了甘露醇固体的介电特性。得到了以下结论:

(1)实验结果表明,在30℃,22 Pa 和1 W 操作条件下,初始非饱和多孔介质微波冷冻干燥时间较传统冷冻干燥最大可节省30%,实现了过程传热传质的同时强化。甘露醇固体的介电特性测定结果表明其损耗因子较低,不易吸收微波。

(2)数值模拟结果再现了实验条件下甘露醇水溶液的微波冷冻干燥过程,模拟计算得到的干燥曲线与实验结果十分吻合。

(3)考察样品干燥过程中温度、饱和度的分布表明,在1 W微波功率下,样品底部靠近底盘处温度最高,且饱和度下降最快,样品内部冰冻核心相比传统冷冻干燥过程上移。实验与模拟结果均表明,样品在干燥过程中并未发生局部过热现象。

(4)考察电场的空间分布表明,样品组件的存在导致了电场在微波腔内重新分布,底盘周围的电场强度明显大于其他区域。干燥过程中样品内部电场分布随时间不断变化。这表明,本文所建立的模型能够揭示电场在含湿多孔介质中的实时传播与耗散。

(5)对于常规饱和与初始非饱和物料传统冷冻干燥,以及初始非饱和物料的微波冷冻干燥,累计吸收的总能量相当。这表明,初始非饱和物料的微波冷冻干燥过程没有消耗更多的能量,只是提高了能量效率,从而大幅缩短了干燥时间。

(6)模拟结果表明,适当提高微波馈入功率能够进一步缩短冷冻干燥时间。

符 号 说 明

c——比热容,J/(kg∙K)

D——扩散系数,m2/s

e——发射率

F——角系数

ΔH——相变潜热,J/kg

K——渗透率,m2

Kr——冰晶升华速率系数,s-1

k——波数

ṁ——升华源项,kg/(m3∙s)

P——微波馈入功率,W

p——压力,Pa

q̇——电磁损耗功率密度,W/m3

Rv——水的气体常数,J/(kg∙K)

S——饱和度

T——温度,K

t——时间,s

εr'——相对介电常数

εr″——介电损耗因子

ε0——真空介电常数

λ——热导率,J/(m∙s∙K)

μ——动力黏度,kg/(m∙s)

μr——相对磁导率

ρ——密度,kg/m3

σ——电导率,S/m

σB——Stefan-Boltzmann常数,W/(m2∙K4)

ϕ——固有孔隙率

下角标

amb——环境

b——支撑底盘

e——有效值

i——冰

insf——样品与底盘接触的上表面

s——固体基质

surf——表面

v——蒸汽