摘要:超精密机械滑台属于高精度精密滑台。因要求其具有高的定位精度、重复定位和直线度,故对其装配精度要求也高,在具有1.5μm的直线度的气浮测量平台上对超精密机械滑台装配、测量及精度调整。以超精密机械滑台为研究对象,采用自为基准的装配方法来安装副导轨,装配过程中,首先通过在高精度气浮平台大行程导轨上安装马尔测微仪测量机械滑台基座安装面,在安装面上安装导轨和滑块组件,滑块上安装上滑台,后续安装直线电机、光栅尺、读数头以及其它附件。待电控部分硬件接线和调试完成后进行定位精度、直线度等的测量,根据测量精度再进行提高精度的细微装配工艺的修改。目前阶段表明了通过马尔测微仪的示数变化来调整基座的直线度可以达到微米级的使用要求。

关键词:定位精度;直线度 ;平面平晶 ;最小二乘法;机械滑台

0 引言

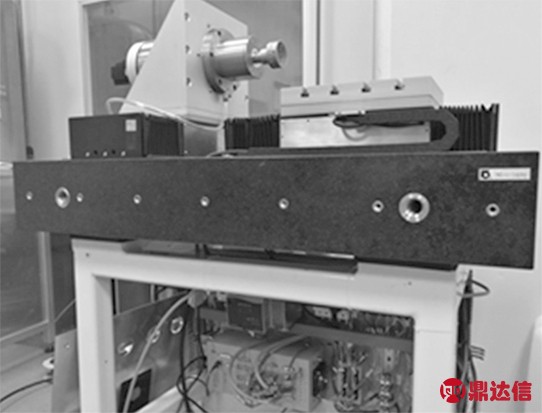

超精密技术肩负着支撑未来最新科技进步的重任,是21世纪发展方向[1]。超精密光学元器件的加工精度取决于超精密加工机床的性能。而提升机床的性能,研制、装配和使用新型高性能机床核心部件-主轴和滑台,是最根本的解决方法。图1是机械滑台的三轴超精密数控机床,超精密气浮主轴和X、Y轴机械滑台三轴联动,配合金刚石刀具可加工出超精密光学元器件。

超精密机械滑台的直线度和定位精度决定本台机床的最终加工精度,本研究着重表述超精密机械滑台的装配和测量,根据测量的精度,检测装配效果,若满足不了超精密加工机床的要求,还需要多次装配,或者修磨等其他加工后再次装配和测量。

图1 超精密三轴加工机床

1 机械滑台的装配

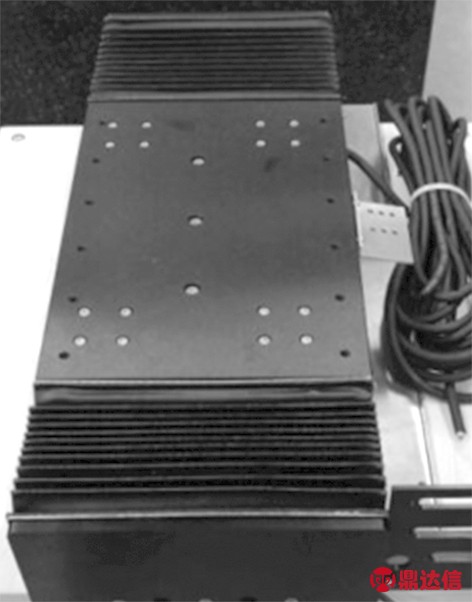

超精密机械滑台主要由基座、导轨、上滑台、直线电机、光栅尺、光栅读数头、风琴罩等组成。机械滑台的装配图的效果如图2所示。

图2 整体装配图

导轨和滑块组件的装配是机械滑台装配的核心,其安装精度关系到机械滑台工作时是否具有高重复定位精度。滑台的基座平面的直线度也同重要,其基座上有两个平行的导轨和滑块组件安装面,其安装面的加工精度直接导致的安装后的精度。若是基座平面的直线度没有达到加工要求,则需通过测得的数据对基座进行反复的测量和研磨,以修整基座平面的直线度,进而达到装配要求。

因基座两个导轨安装面,根据互为基准原则,先分别测量其直线度,选择较好的一面作为主导轨,根据主导轨来安装副导轨,将马尔测微仪测头安装在主导轨滑块再指导安装副导轨,配合导轨旁边的可调节圆形块,保证两个导轨的平行度,进而保证上滑台顺畅的通过带动四个滑块在导轨上滑动。

1.1 基座直线度的测量

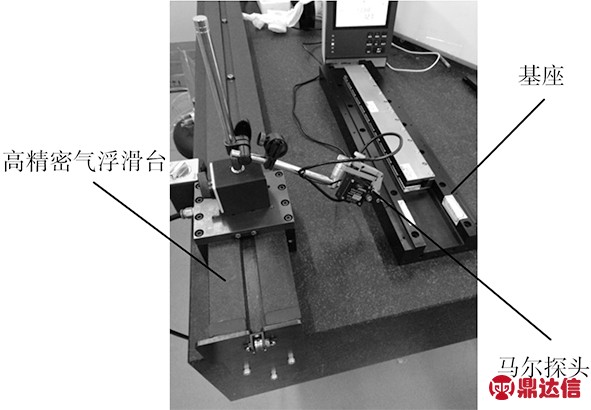

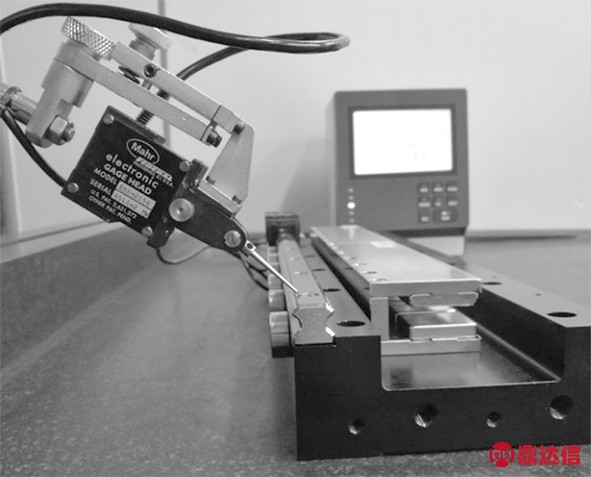

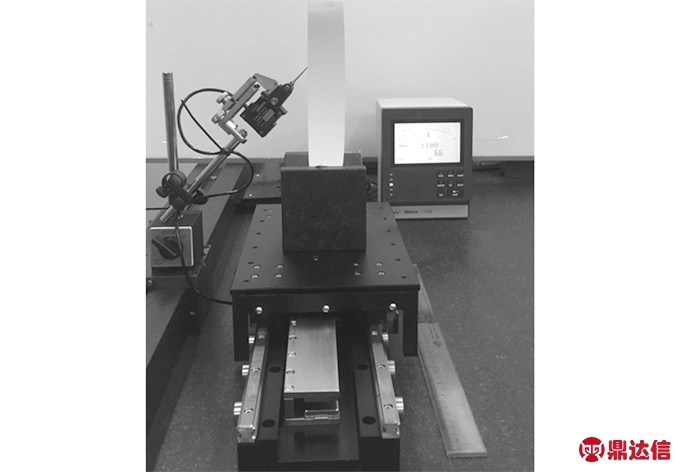

图3 基座平面的测量

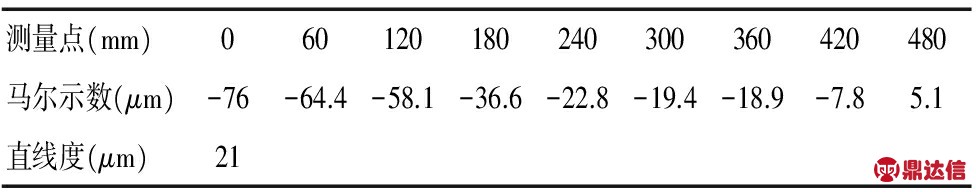

基于高精度气浮测量平台,对基座平面的直线度进行测量,尽量保证基座与气浮滑台平行,通过开关式磁力座把马尔探头锁紧在气浮工作面上,移动气浮工作台,观看马尔测微仪的示数,尽量保证马尔测微仪的示数在设置的量程(-100μm~+100μm)范围内,若超过了量程,则需对探针作相应的调整,不能使指示灯出现红色,否则数据的测量结果都将是无效的。如图3所示,把基座平面进行等距划分,60mm一个等分,共取了9个点进行测量。通过对基座平面进行等距离标记,其目的是每次测量时准确地使探针落在标记的位置,从而使用最小二乘法来计算直线度[2-5]。而且每次移动气浮工作台要平缓,同时要避免因为移动时超过了标记处位置而往后移,因为马尔探头只有同方向测量功能,不能折返测量,因此尽量保证匀速、缓慢,在标记处停留一会,等待示数稳定,在记录数据。且要保证实验室环境的安静,因为噪音对探针也有振动,从而干扰示数,导致示数不准确,从而影响测量结果。通过多次测量,来验证数据的可靠性,取直线度更高的一侧作为主导轨面。测得的数据如表1、表2所示:

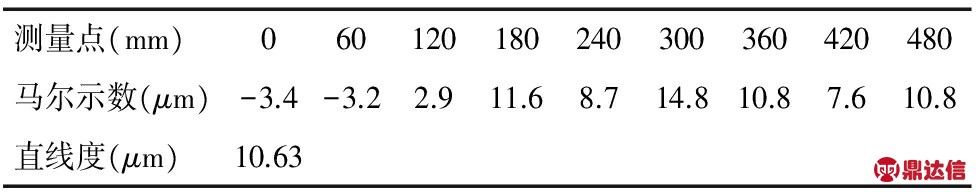

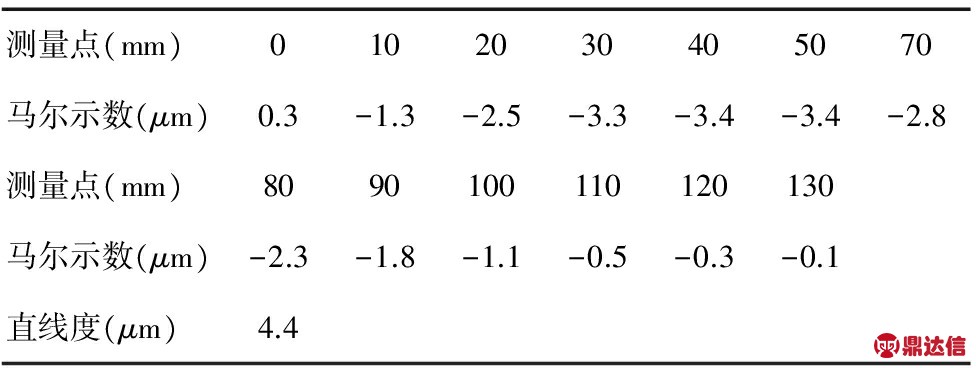

表1 基座直线度(图3右侧)

表2 基座直线度(图3左侧)

从表1看出:数据分布较为集中,从直线度的数值也可看出具有很高的直线度。而表2可以看出:马尔示数呈现明显的递增趋势,呈现出较好的线性变化。

1.2 导轨的安装

1.2.1 主导轨的安装

图4 主导轨的安装

通过实验数据结果得知表1的直线度更高。数据的处理基于最小二乘法原理。最小二乘法是根据残余误差平方和为最小的原理建立理想直线, 由于其理论成熟, 算法简便, 在包括直线度误差在内的形位误差评定中得到广泛的应用[6-7]。把测量数据导入到Excel中,通过散点图来拟合该直线,通过拟合出来的直线来计算点到直线的距离,距离的最大值与最小值之差即为直线度。由实验数据计算出表1基座平面的直线度高于另一侧。因此以该平面安装主导轨,如图4所示。

图5 副导轨的安装

再次调整马尔探头,观看马尔读数的大小,来调整不同位置处螺栓的预紧力,当示数变大时,增大螺栓的预紧力;示数变小时,则减小螺栓的预紧力。然后再次等距离测量导轨的直线度,通过反复的测量及时调节螺栓预紧力,来调整出所要求的直线度。主导轨的直线度对副导轨的安装尤为关键,因此主导轨的直线度的调整及其重要。通过不断的测量、调整,来达到微米级直线误差。

1.2.2 副导轨的安装

基于精基准中自为基准的原则,把马尔测微仪安装在主导轨上,观看马尔测试仪读数的变化来调整不同位置处螺栓的预紧力,来保证副导轨的直线度。如图5所示。

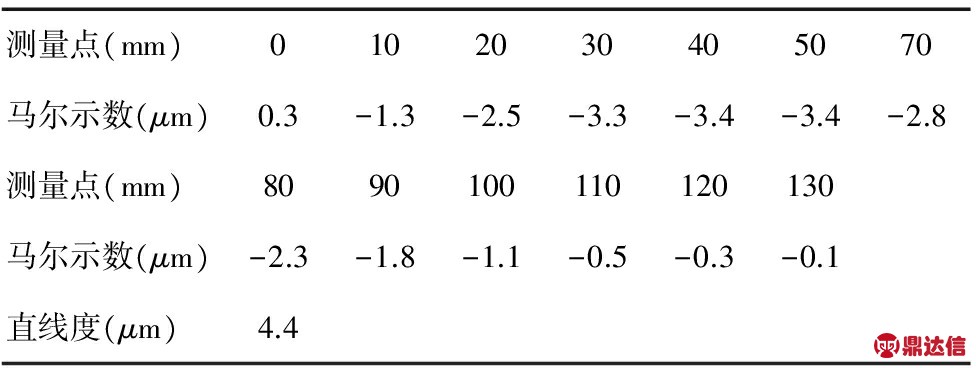

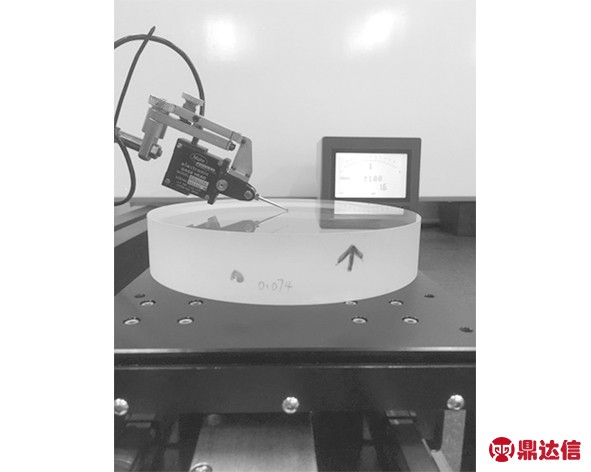

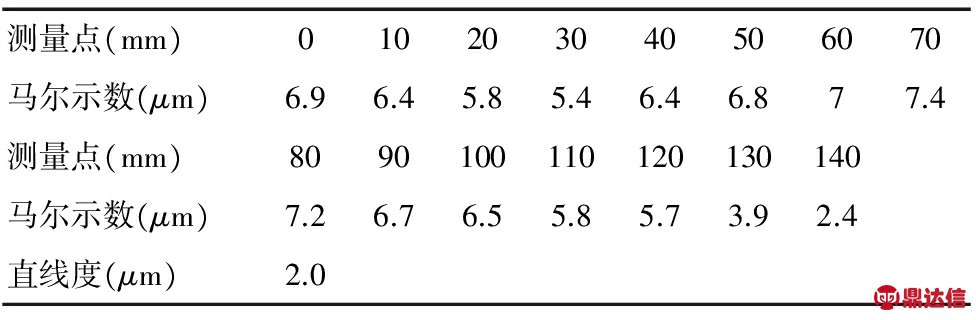

2 机械滑台平面的检测

装上工作台,把V型大理石平稳放在工作平面,基于平面平晶0.074μm的平面度,然后把平面平晶放在V型大理石上,平面平晶的拿取需要带专业的手套,不能用手直接拿取平面平晶,否则影响平面平晶的示数。竖直放置的平面平晶尽可能平行于气浮导轨,工作面的一侧与马尔探针接触,将马尔探针与平面平晶夹大约45°角,探头不动,移动滑台,使得移动过程中,示数变化在量程(-100μm~+100μm)范围内,若超过了量程,通过橡胶榔头轻敲V型大理石,在移动平台,观看马尔示数的变化,通过反复的轻敲和移动平台来观看马尔示数的变化,直到调整在量程的范围内;若示数变大,则敲击左侧,让V型大理石往右移动一点。反之,则敲击右侧。通过反复敲击调整,保证马尔测微仪示数在量程范围内,则可测量数据。平面平晶的水平安放,平面平晶的工作面作为测量面,如图6箭头所指的平面。通过测量超精密机械滑台在竖直方向和水平方向的直线度来检测整体装配是否满足使用要求,如图6、图7所示。

图6 机械滑台竖直方向直线度测量

图7 机械滑台水平方向直线度测量

将马尔测微仪安装在高精度气浮滑台上,通过设定等距离来移动平台,读取示数,记录见表3、表4。

表3 竖直方向放置平面平晶的数据

表4 水平方向放置平面平晶的数据

通过对基座平面的直线度对比得出经由调整不同位置处的螺栓的预紧力可以调整工作平面的直线度。竖直方向放置平面平晶是测量工作平面水平方向(见图7)的平面度,而水平方向放置的平面平晶测量工作平面竖直方向(见图6)的平面度,从表格可以得出机械滑台的竖直方向的直线度为2μm,水平方向的直线度为4.4μm[9-12]。

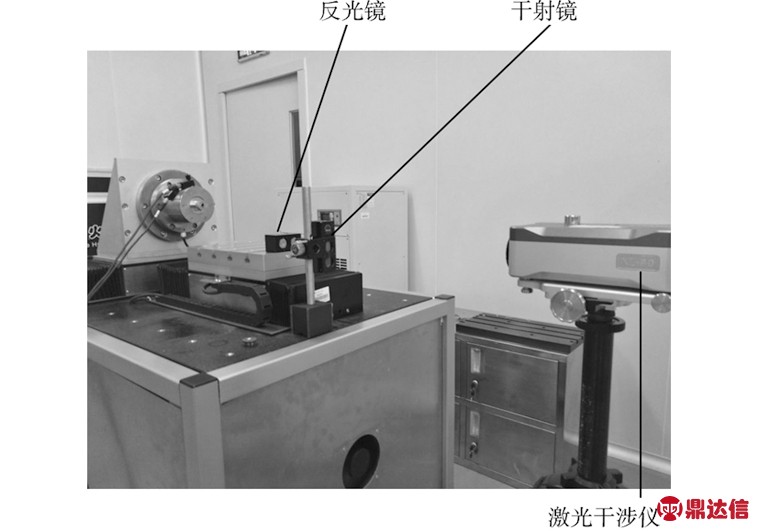

3 重复定位精度的检测

基于激光干涉仪在几何精度检测中用于检测直线度、垂直度、俯仰与偏摆、平面度、平行度等;在位置精度的检测中有定位精度和重复定位精度,微量位移精度。在超精密加工中,定位精度和重复精度直接影响加工质量。测量的平台如图7所示,数据的采集如图8所示。

图8 定位精度和重复定位精度测量

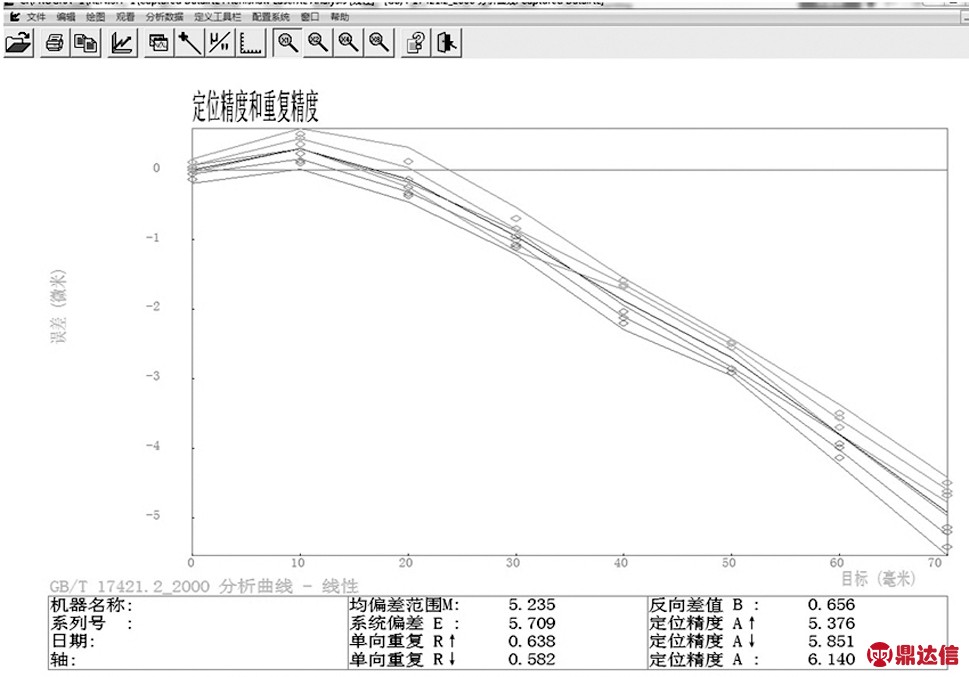

把已编好的程序载入到系统中,采了8个点,每隔10mm采一个点,每个点停留3s,连续采三次,采的数据分析如图9所示。

图9 重复定位和定位分析结果

从实验的数据可知,重复精度是0.582μm,定位精度是6.14μm,具有很好的重复定位精度,定位精度未达到要求。需要对其进行补偿,达到使用要求。

4 总结

本次主要通过高精密气浮滑台装置及马尔测微仪

和平面平晶及激光干涉仪等主要仪器,通过高精密气浮滑台直线度来测得基座初始的直线度,来对比基座两平面的直线度,取直线度更好的一侧作为安装主导轨,通过观看马尔测微仪的示数来调整不同位置处螺栓的预紧力,以自为基准的原则来安装副导轨,因此获得微米级的直线度以达到高精度的使用要求。在通过平面平晶对整个机械滑台进行水平方向和竖直方向的直线度测量,来检测整体的装配是否满足要求。直线度的计算是基于最小二乘法原理,利用拟合线来计算出点到直线的距离。借助于激光干涉仪测量重复精度和定位精度,此次的装配及直线度的测量,通过高精密气浮滑台的高精度装置和自为基准原则,给超精密机械滑台及其他类似装置的安装和测量提供参考和借鉴。