摘 要: 以乙烯-1-辛烯共聚物和低密度聚乙烯为基体树脂,加入相容剂、瓷化粉、抗氧剂、润滑剂,制备了耐火电缆用陶瓷化聚烯烃,并研究了瓷化粉用量对其力学性能、热性能、流动性能、阻燃性能、电绝缘性能的影响。结果表明:随着瓷化粉用量的增加,材料耐火性能增强,高温熔融时吸收的热量增加;当瓷化粉用量为130 phr时,该耐火电缆用陶瓷化聚烯烃的拉伸强度为10.7 MPa,断裂拉伸应变为174%,体积电阻率为4.21×1012 Ω·m,极限氧指数为23.5%,熔体流动速率为2.16 g/10 min。

关键词: 聚烯烃 陶瓷化 耐火 电缆材料

耐火电缆用陶瓷化聚烯烃具有优良的防火、耐火、阻燃、低烟、无毒等性能,陶瓷化聚烯烃电缆在火灾发生时,无机填料在高温燃烧时快速形成陶瓷化壳体,成为耐火保护层覆盖在缆芯上,在高温环境中不滴落、不熔融,可保障电缆在火灾发生一定时间内保持线路的畅通[1]。

国外对陶瓷化高分子材料的研究最早可以追溯到20世纪30年代,但是直到21世纪对耐火电缆用陶瓷化材料的研究才有所进展[2]。Hanu等[3]于2004年提出陶瓷化概念,意大利于2002年申请的专利是关于开发陶瓷化聚烯烃[4]。近几年,国外耐火电缆用陶瓷化聚烯烃得到快速发展,澳大利亚耐火电缆用陶瓷化聚烯烃已经获得成功应用。2006年,南京工业大学王庭慰在国内率先开展陶瓷化聚烯烃的研究,主要研究陶瓷化聚烯烃的配方设计、瓷化机理等。随着陶瓷化聚合物研究报道的增多,人们开始认识到陶瓷化聚烯烃的优点,对于陶瓷化聚烯烃的研究也越来越多[5-7],但国内对于陶瓷化聚烯烃的研究还处于初级阶段。本工作以低密度聚乙烯(LDPE)、乙烯-1-辛烯共聚物(POE)为基体树脂,加入相容剂、瓷化粉、抗氧剂、润滑剂,制备耐火电缆用陶瓷化聚烯烃,研究其力学性能、流动性、热性能、阻燃性。

1 实验部分

1.1 主要原料

LDPE,中国石油化工股份有限公司上海石油分公司;POE,美国陶氏化学公司;相容剂,宁波能之光新材料科技股份有限公司;瓷化粉,新乡市红星化工有限公司;抗氧剂1010,北京化工二厂;硬脂酸锌,聚乙烯蜡:中国石化上海石油化工股份有限公司。

1.2 主要仪器与设备

SK160型开炼机,25 t平板硫化压床:上海第一橡胶机械厂;XWW-20B型万能试验机,JF-3型氧指数测试仪:承德市金建检测仪器公司;ZC-36型高阻计,上海精密仪器公司;STA409PC型综合热分析仪,德国Netzsch公司;DSC822e型差示扫描量热仪,瑞士Mettler公司;XRZ-4型熔体流动速率测定仪,长春市新科试验仪器设备有限公司。

1.3 制备工艺

将LDPE、相容剂、POE、瓷化粉、抗氧剂、润滑剂在150 ℃开炼机上进行塑化,得到陶瓷化聚烯烃,塑化好的材料在165~180 ℃的硫化压床上模压15 min,制成试样。

1.4 性能测试

力学性能按GB/T 1040.2—2006测试;熔体流动速率(MFR)按GB/T 3682—2000测试;极限氧指数按GB/T 2406—2009测试;差示扫描量热法(DSC)分析和热重(TG)测试,升温速率均为10℃/min。

2 结果与讨论

2.1 基材的选择

POE作为基体树脂有良好的容纳填料能力,柔韧性和弹性优良,无毒且化学稳定性好,并且有良好的加工性能[8];但单独使用POE作为基体树脂,生产成本高,为了提高性价比,考虑到POE与聚烯烃的亲和性较好,因此,采用POE与聚烯烃共混作为基体树脂。

LDPE是带有支链的非极性结晶高聚物,成型加工性良好,具有较好的电绝缘性和抗冲击性能,但不耐高温,与极性材料的相容性较差,耐热性和耐环境应力开裂能力差[9],所以LDPE一般与其他树脂共混使用,起到改性的效果。

选择POE与LDPE共混作为陶瓷化聚烯烃的基体树脂,可极大改善LDPE较脆的缺点,在共混物中POE对LDPE起到增韧作用,使混合后材料的冲击弹性和断裂拉伸应变提高[10],由于LDPE的价格较POE低,所以采用POE与LDPE共混可以减少POE用量,降低原料成本,提高性价比。

2.2 相容剂的选用

相容剂指通过分子间的相互作用力,使相容性差的高聚物之间结合力增加,从而得到性能优良的高聚物[11]。合适的相容剂可以改善材料综合性能,减少基体树脂用量,提高性价比,改善混合物加工困难的缺点,马来酸酐(MAH)接枝聚烯烃是常用的相容剂。MAH中含有碳碳双键和一些活泼氢分子,所以MAH具有很强的接枝聚合能力,接枝效率较高[12]。本工作选用MAH接枝聚烯烃作为相容剂。

2.3 瓷化粉的选用

添加瓷化粉是电缆材料燃烧后成瓷的必要前提,也是阻燃的关键,所以瓷化粉的选用至关重要。本工作选用的瓷化粉主要成分为氢氧化铝。氢氧化铝瓷化及阻燃机理:氢氧化铝在高温条件下受热发生分解释放出结晶水,释放出的结晶水不仅是冷却剂还是稀释剂,吸收大量的热量;同时,脱水分解反应产生的氧化铝具有很高的比表面积,会形成陶瓷状壳体覆盖在材料上隔绝可燃性气体,进一步起到阻燃效果,燃烧形成的陶瓷状壳体在高温燃烧时不熔融、不会从电缆上脱落,氢氧化铝在燃烧过程中形成的陶瓷壳体为蜂窝状带有细微小孔的陶瓷壳,有很好的隔火、隔热、隔绝可燃性气体的作用[13]。氢氧化铝的成瓷温度较高,在650 ℃以上才开始形成陶瓷化壳体,起到保护作用。为了降低瓷化粉的成瓷温度,选择向瓷化粉中加入低熔点的助熔剂,通常选用几种软化温度有明显差异的助熔剂混合加入,软化温度不同的助熔剂之间相互配合可以在较宽的温度范围内得到所需的陶瓷壳体强度,使瓷化粉的应用温度更宽泛,有效地降低瓷化粉的成瓷温度[14]。

2.4 瓷化粉对材料性能的影响

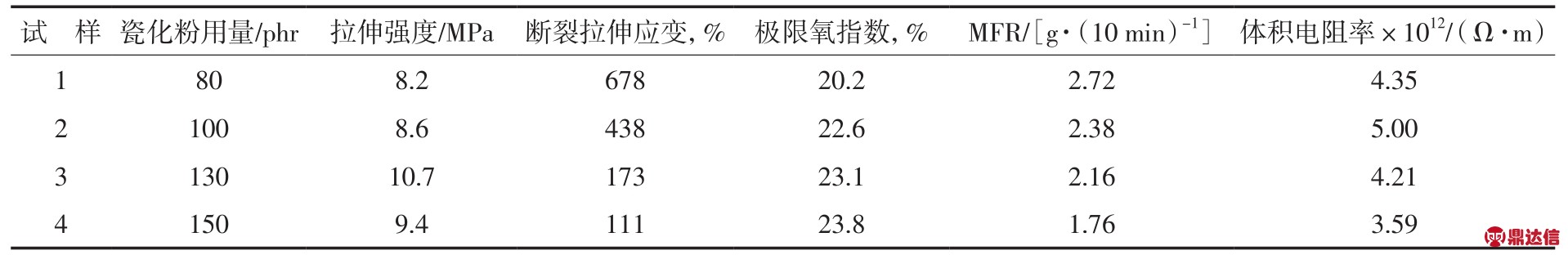

从表1可以看出:随着瓷化粉用量的增加,材料的拉伸强度先逐渐增大,当瓷化粉用量为130 phr时,拉伸强度达最大,瓷化粉用量继续增多,拉伸强度减小。当瓷化粉用量小于130 phr时,可以很好地分散在聚合物中,由于无机粉体粒径较小,对材料起到了刚性粒子增强作用,所以拉伸强度增大;当瓷化粉用量多于130 phr时,基体树脂和瓷化粉的界面效应增强,应力集中点增多,出现缺陷的概率变大,导致材料的拉伸强度开始下降。随着材料中瓷化粉用量的逐渐加大,试样的断裂拉伸应变不断减小。因为随着瓷化粉用量的增加,试样中基体树脂和瓷化粉界面效应增加,应力集中点和缺陷增多,试样性能大幅下降,更容易发生断裂,导致材料断裂拉伸应变不断下降。随着瓷化粉用量的增加,材料的极限氧指数逐步上升,说明瓷化粉用量越多,阻燃效果越好。由于氢氧化铝分解时吸热同时释放出水蒸气,随着瓷化粉用量的增加,材料中氢氧化铝增多,会吸收更多的热量,释放的水蒸气也相应增加,可以更好地稀释可燃性气体,而且瓷化粉用量增加,燃烧后形成的陶瓷化壳体也越多,更加均匀铺散在缆芯表面,更好地隔绝火焰和热量,阻止其与氧气的接触,耐火作用得到加强。但不能为了提高材料的耐火性能,向材料中加入过多的瓷化粉,否则,会导致材料的加工性能下降,甚至无法正常生产。因此,瓷化粉的用量要从耐火性能和加工性能等方面综合考虑。

表1 瓷化粉用量对材料力学性能的影响

Tab.1 Effect of addition of ceramifying powder on mechanical properties of cable material

从表1还可以看出:随着瓷化粉用量的增加,试样的MFR不断减小,流动性逐渐下降。这是因为瓷化粉作为固体填料,加入量越多,材料的黏度越大,流动性变差,MFR减小,从而使成型加工变得困难。从流动性考虑,瓷化粉用量越少流动性越好,从成瓷性能考虑,瓷化粉用量越多成瓷性能越好。因此,瓷化粉用量对材料流动性及成瓷性能的影响是矛盾的,所以瓷化粉用量要综合考虑其对材料流动性能及成瓷性能的影响。随着瓷化粉用量的增多,试样的体积电阻率变化不大。这是因为瓷化粉中含有金属氧化物,电阻率较小,当瓷化粉用量较少时,瓷化粉颗粒均匀分散在电缆材料基体中,吸收电子后会对其他的电子起到排斥作用,使试样的电阻率升高;当瓷化粉用量超过一定量后,电阻率小的瓷化粉起主要作用时会导致材料的电阻率稍微降低[15],所以随着瓷化粉用量的不断增加,试样的体积电阻率变化不大,大致表现为先增大后减小。

2.5 抗氧剂的选用

抗氧剂可以延缓高分子材料氧化,从而延长材料使用时间[16]。电缆材料长期暴露于外界环境中,承受不同程度阳光照射和高温侵袭,容易氧化分解,各项性能下降,并失去使用功能[17]。由于电缆正常工作温度比较高,老化条件又比较苛刻,因此,陶瓷化聚烯烃要具有良好的抗老化性能,本配方体系采用抗氧剂1010。

2.6 润滑剂的选用

陶瓷化聚烯烃中添加了大量的瓷化粉,因此在加工过程中,陶瓷化聚烯烃黏度非常大,陶瓷化聚烯烃之间会产生摩擦,与加工设备也会产生摩擦,对设备造成损伤,对熔体流动性更加不利。因此,聚合物塑化过程中加入润滑剂以提高混合物的流动性,减少物料之间及物料与设备之间的摩擦[18]。硬脂酸锌、聚乙烯蜡有利于陶瓷化聚烯烃混炼,在高温时的绝缘电阻较高,是理想的润滑剂。硬脂酸锌、聚乙烯蜡润滑剂不仅能够改善电缆材料的流动性和加工性能,而且对电缆材料的其他性能没有负作用。

通过对润滑剂的特性和价格的对比,最终选择硬脂酸锌、聚乙烯蜡作润滑剂,不仅可以使材料表面的光滑度提高,同时也可以改进高聚物体系的润滑效果,使陶瓷化聚烯烃更均匀。

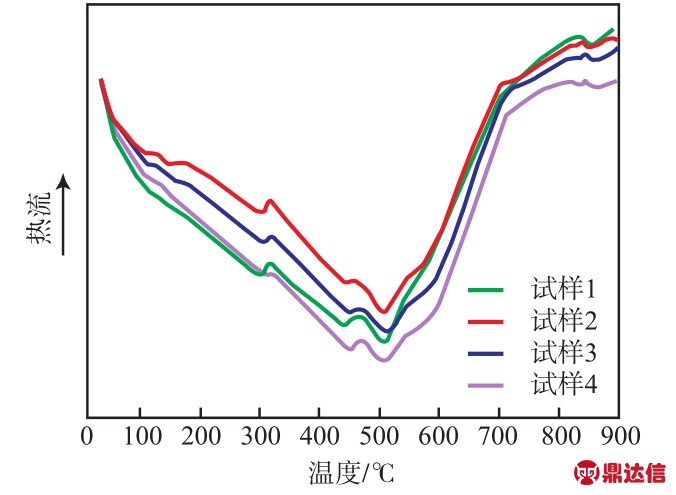

2.7 DSC分析

从图1看出:随着瓷化粉用量的增加,试样的熔融温度基本不变,说明瓷化粉用量对材料的热稳定性没有大的影响。由于氢氧化铝在650 ℃才能形成陶瓷化结构,材料添加了低熔点助熔剂,所以瓷化粉的成瓷温度降低,在500 ℃左右瓷化粉开始大量分解,吸收热量,在DSC图像上表现为有一个大的下降峰。随着瓷化粉用量的增加,材料的耐火性增强,高温熔融时吸收的热量随之增加,当瓷化粉用量分别为100,130,150 phr时,曲线峰围成的面积逐渐增加,表示吸收的热量逐渐增多。

2.8 TG分析

从图2可以看出:第一阶段质量损失发生在350 ℃以下,是试样中抗氧剂、润滑剂和吸附水发生分解;第二阶段质量损失发生在350~600 ℃,是基体树脂POE和LDPE、相容剂、瓷化粉分解。台阶比较陡峭,说明有大量物质分解;最终试样在设置温度范围内质量下降到40%,是因为瓷化粉中氢氧化铝分解生成的Al2O3残留在试样中。随着瓷化粉用量的增多,总体质量损失不断变小,因为瓷化粉用量不断加大,氢氧化铝占总量的比例越来越高,则氢氧化铝分解生成的Al2O3在试样中所占比例也越来越多,总体表现为质量损失变小。

图2 陶瓷化聚烯烃的TG曲线

Fig.2 TG curves of ceramifying polyolefin

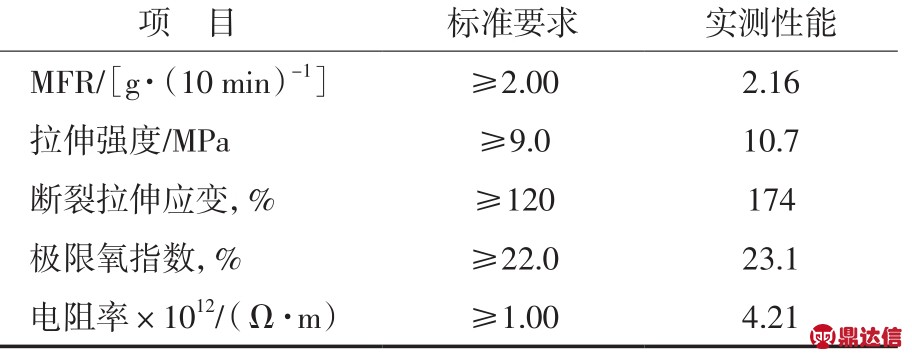

2.9 陶瓷化聚烯烃的性能

从表2可以看出:研制的耐火电缆用陶瓷化聚烯烃的耐火性能和流动性能优良,完全满足标准要求。

表2 耐火电缆用陶瓷化聚烯烃的性能

Tab.2 Properties of ceramifying polyolefin refractory cable materials

3 结论

a)以LDPE与POE为基体树脂,MAH接枝聚烯烃为相容剂,加入瓷化粉、抗氧剂1010、硬脂酸锌、聚乙烯蜡润滑剂,制备了性能优异的耐火电缆用陶瓷化聚烯烃。

b)所制耐火电缆用陶瓷化聚烯烃耐火性能和流动性能优良,完全满足标准要求。