摘要:为了进一步提升户用储能系统中电池端双向DC-DC变换器的功率密度和效率,提出一种基于LLC谐振的新型软开关双向DC-DC变换器。该变换器有效降低了变压器匝比,提高了转化效率,在非对称半桥拓扑下可实现双向LLC特性,变换器中所有开关管均能实现软开关。同时该变换器结构简单,并可应用同步整流技术,具有效率高、成本低等优势。描述了所提变换器软开关的实现过程,进而分析了谐振特性和相关参数以及软开关的实现条件。最后制作了一台高压侧350~400 V、低压侧45~50 V的500 V·A实验样机,验证了所提变换器的有效性和实用性。

关键词:户用储能;双向DC-DC变换器;LLC谐振;软开关;推挽半桥;倍压半桥

0 引言

随着储能系统、电动汽车、可再生能源系统对电力需求的不断增加,谐振型变换器得以快速发展。从20 世纪90 年代提出多元件谐振变换器[1-3]至今,多元件谐振软开关技术得到了广泛应用,尤其是能够实现功率管全软开关的三元件谐振电路更是得到了深入研究,各种半桥式、全桥式、多电平型LLC 串联谐振变换器LLC-SRC(LLC Series Resonant Converter)相继被提出和研究[4-7],同时从不同角度提出了LLC谐振变换器参数的优化设计方法[8-11],在此基础上结合同步整流技术进一步提升了转换效率[12]。

上述研究中,针对推挽电路的研究较少,这是因为在推挽半桥结构中,由于推挽变压器有2 个绕组而无法直接构造简单、有效的LLC谐振网络,增加了推挽电路的设计难度。然而推挽电路由于其磁芯利用率高和驱动易设计而被广泛应用于低压场合,文献[13]提出了在推挽电路中构建LC 谐振电路实现软开关。事实上,直接构建LC 谐振环节时,由于整流侧的不可控制性容易出现多周期谐振现象,使得电路的分析更加复杂。文献[14-15]通过在推挽变压器副边增加附加励磁电感来构建谐振回路,虽然实现了功率管的全软开关,但变换器的单向性限制了其应用场合。

目前,软开关技术被广泛应用在双向DC-DC 变换器。文献[16]分析了推挽与全桥构建的不对称双向DC-DC 变换器,通过在推挽侧增加开关管来实现软开关;文献[17]分析了对称半桥的双向软开关工作方式;文献[18-20]分析了LLC 谐振电路在全桥双向DC-DC 变换器中的应用。然而在户用储能系统中,由于双向DC-DC 变换器主要用于储能单元与系统直流母线间的耦合,需要低压大电流拓扑来应对电池端的快速充放电。

因此,从户用储能系统的实际出发,本文将LLC与推挽半桥、倍压半桥结合,提出了能够实现功率MOSFET 全软开关工作的一种基于LLC 谐振的新型软开关双向DC-DC 变换器。与传统的同功率变换器相比,本文所提变换器拓扑具有结构简洁、控制简单、成本较低、工作效率高等优点。分析了所提变换器的双向工作模态,给出了谐振参数的相关计算和公式推导,同时分析了软开关的实现条件。最后研制了一台实验样机,验证了所提变换器的的可行性和有效性。

1 电路及原理

1.1 主电路拓扑

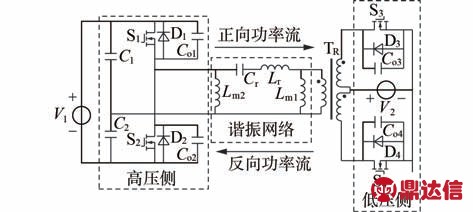

基于LLC 谐振的新型软开关双向DC-DC 变换器的主电路结构如图1 所示。图中,C1、C2 为高压侧半桥电容;S1、S2 为高压侧开关管,S3、S4 为低压侧开关管;D1、D2、D3、D4 和Co1、Co2、Co3、Co4 分别为S1、S2、S3、S4 的体二极管和寄生电容;V1、V2 分别为高压侧、低压侧输入电压。与传统LLC-SRC 不同的是,本文所提变换器的高压侧采用倍压半桥结构,低压侧采用推挽半桥结构,谐振网络中除了Cr、Lr 谐振元件外,还有变压器励磁电感Lm1 和附加的励磁电感Lm2一起构成双向LLC谐振网络。

图1 基于LLC谐振的新型软开关双向DC-DC变换器

Fig.1 Novel soft-switching bidirectional DC-DC converter based on LLC resonance

变换器通过开关管的驱动控制可以在正向功率流和反向功率流之间切换,实现能量的双向传递;工作在正向功率流模式时为降压工作,此时高压侧为方波生成网络,低压侧为整流网络;工作在反向功率流模式时为升压工作,此时低压侧为方波生成网络,高压侧为整流网络。变压器TR 为推挽变压器,具有2 个相同匝数的中心抽头绕组和1 个集中式绕组。由于推挽变压器的漏感值相对较小,为了简化分析,后续有关计算将忽略漏感对电路的影响。

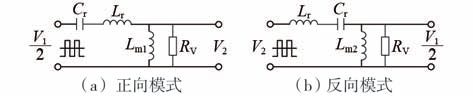

1.2 正向模式

变换器降压工作时为正向功率流,如图1 所示。图中,S1、S2工作在开关状态;S3、S4工作在整流状态。附加励磁电感Lm2 被输入方波箝位不参与谐振,此时由Lm1、Lr和Cr构成LLC 谐振网络。

变换器的主开关管驱动信号和主要波形如附录中图A1 所示。图中,Vgsx 为开关管的驱动信号;Vdsx为开关管的漏源极电压;iSx 为流过开关管的电流;iDx 为流过体二极管的电流;VDx 为体二极管的端电压;x=1,2,3,4;iLr 为流过Lr 的电流;iLm1 为流过Lm1 的电流;iLm2 为流过Lm2 的电流。该变换器采用的控制策略和传统LLC-SRC 相似,为变频调制,S1 和S2 在一个开关周期内交替导通,每个开关管的导通占空比约为50%(留有一定死区时间)。为了简化分析,现假设电路已经进入稳定状态,该变换器的一个开关周期可以分为8 个阶段,其中后4 个阶段和前4 个阶段类似。等效电路如附录中图A2(a)—(d)所示,各工作模态的工作原理分别描述如下。

模态1[t0,t1):在t0 时刻,S1 开通。励磁电感Lm1被输出电压箝位,电感电流iLm1 线性增加,谐振电流iLr 以正弦形式上升,整流侧体二极管流过的电流取决于iLr 和iLm1 之差。此时S2 关断并且无电流流经这一半桥支路,其电压为输入电压值V1,电容C2 的电压值为0.5 V1。

模态2[t1,t2):在t1 时刻,谐振电流iLr 通过峰值并下降到和iLm1 相等,整流侧体二极管电流减少为0,为零电流关断(ZCS)。此时Lm1 不再受输出电压的箝位作用,从而参与谐振过程。

模态3[t2,t3):在t2 时刻,S1 关断。电流iS1 开始对S1 的Co1 进行充电并逐渐减少,谐振电流iLr 维持不变,这样另一半桥支路中S2的Co2需要不断放电来满足电流平衡关系,Vds2 开始逐渐下降。此时,Co1和Co2 均参与谐振,通过S1 和S2 的电流iS1 和iS2 大小相同,方向相反。当Vds1 升至输入电压时,该阶段结束,同时Vds2下降为0。

模态4[t3,t4):当Vds1升至输入电压时,iS1减少到0。另一半桥支路中iS2开始通过S2的体二极管D2续流从而回馈至输入端,此时谐振电流iLr 小于励磁电流iLm1,这样就通过谐振网络给变压器加入了反向电压,使得整流侧体二极管D3 导通,励磁电感Lm1 被输出箝位而脱离谐振网络。与模态1 类似,此时谐振网络重新回归到Lr和Cr这2个元件谐振。

在t4 时刻,开关管S2 零电压导通(ZVS),开关周期的前半周期结束,变换器进入后半周期。基于对称性可知,在[t4,t8]时段的后半周期工作状态和模态1—4类似,不再赘述。

1.3 反向模式

升压工作时为反向功率流,如图1 所示。图中,S3、S4工作在开关状态;S1、S2工作在整流状态。变压器励磁电感Lm1被输入方波箝位不参与谐振,此时由附加励磁电感Lm2、Lr 和Cr 构成LLC 谐振网络。为了简化分析,假设电路已经进入稳定状态,等效电路如附录中图A2(e)—(h)所示,各工作模态的工作原理分别描述如下。

模态5[t0,t1):在t0 时刻,S3 开通。谐振电流iLr同样以正弦形式上升。此时由于电感Lm2 被输出电压箝位,所以电感电流iLm2 线性增加。整流侧体二极管流过的电流取决于iLr 和iLm2 之差,同时该电流在这个阶段会达到峰值,由于整流侧结电容的影响电流上升速度大于电流下降速度。此时电容C1 的端电压也同样为0.5 V1,S4保持关断并且无电流流经这一推挽支路,其端电压Vds4为2倍输入电压即2 V2。

模态6[t1,t2):在t1 时刻,谐振电流iLr 通过峰值后下降到和iLm2相等时,整流侧体二极管电流下降到0,D1 和D2 实现零电流关断。同时由于整流侧结电容间的能量转移,从而参与谐振,此时谐振电流iLr将在原电流基础上叠加幅值较小的高频谐振。

模态7[t2,t3):在t2 时刻,S3 关断。电流iS3 开始对S3 的Co3 进行充电,由于变压器TR 的耦合作用,在另一半桥支路中S4 的Co4 需要不断放电来满足电压平衡关系,Vds4 逐渐开始下降。此时,Co3 和Co4 参与该阶段谐振,且通过S3 和S4 的电流iS3 和iS4 大小相同,方向相反。当Vds3 升至2 倍输入电压时,该阶段结束,同时Vds4 下降为0,为开关管的开通提供零电压条件。

模态8[t3,t4):在t3 时刻,Vds3 升至2 倍输入电压时,iS3 也减少到0。此时另一半桥支路中iS4 开始通过S4 的体二极管D4 续流从而回馈至输入端,这样就通过变压器在谐振网络中加入了反向电压,使得整流侧体二极管D1 导通,励磁电感Lm2 被输出箝位而脱离谐振网络。与模态5 类似,此时谐振网络重新回归到Lr 和Cr 这2个元件谐振。

在t4时刻,开关管S4实现ZVS,开关周期的前半周期结束,变换器进入后半周期。基于对称性可知,在[t4,t8]时段的后半周期工作状态和模态5—8 类似,不再赘述。

2 参数设计

2.1 传统变换器特性分析

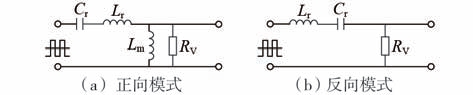

传统推挽LLC 变换器中,正向工作时励磁电感与谐振电感Lr、谐振电容Cr构成谐振腔,为LLC 串联谐振,其正向工作时的直流增益等效电路如图2(a)所示,此时整流侧开关管电流等于谐振电流与励磁电流之差。

变换器反向工作时励磁电感被推挽侧方波箝位不参与谐振,此时谐振回路仅由Lr 和Cr 构成,为LC串联谐振,其反向工作时的直流增益等效电路如图2(b)所示,此时整流侧开关管电流即为谐振电流。

图2 传统LLC变换器的直流增益等效电路图

Fig.2 DC gain equivalent circuit of traditional LLC converter

实际上,通过基波近似分析法以及交流分析[9]可以反映出正向工作时的电路特性。根据图2,定义电路的电压增益M为:

归一化化简式(1),可得:

ω、Q 定义为:

其中,fs为开关频率;fr为谐振频率;RV为负载。

通过式(2)可知,电压增益M 只与ω、Q 相关,传统推挽LLC 变换器在推挽侧为方波时,变换器增益关于fs=fr 对称,并且总是小于1,在轻载条件下,为了能够调节输出,理论上谐振频率需要很高,具体如附录中图A3(a)所示。同时,由于推挽变压器低压侧有2 个绕组,不易实现谐振回路。通过在变压器高压侧增加辅助励磁电感的方式,提出了改进型变换器拓扑。

2.2 改进型变换器特征分析

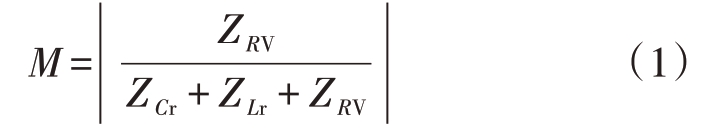

改进型变换器通过增加辅助励磁电感,优化了电路的工作方式。改进型变换器正向降压和反向升压工作时均能实现LLC 变换器的增益特性,在正向和反向工作时等效电路相似均为Type-4 型LLC 变换器[1],如图3所示。

图3 改进型变换器直流增益等效电路图

Fig.3 DC gain equivalent circuit of improved converter

变换器正向工作时附加励磁电感被方波侧箝位不参与谐振,变压器励磁电感与Lr、Cr 构成谐振回路,为LLC 串联谐振,等效电路如图3(a)所示,此时整流侧开关管电流为谐振电流与励磁电流之差。

变换器反向工作时,变压器励磁电感被方波侧箝位不参与谐振,此时辅助励磁电感与Lr、Cr 构成谐振回路,也为LLC 串联谐振,其等效电路如图3(b)所示,此时整流侧开关管电流为谐振电流与辅助励磁电感电流之差。

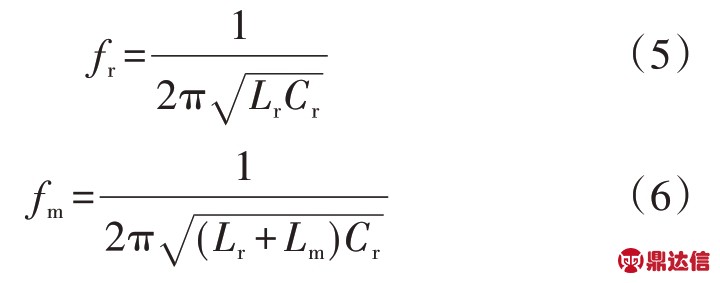

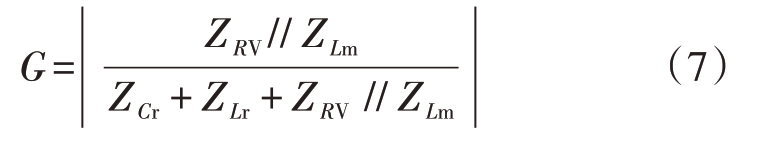

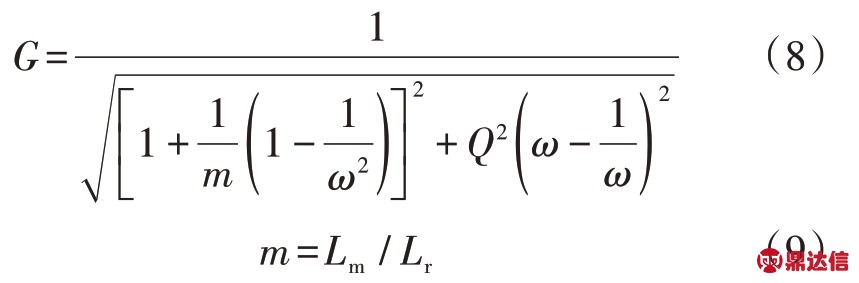

与LC 谐振电路相比,LLC 谐振电路大幅减少了励磁电感值,这样可以在保证原边开关管实现软开关的同时,励磁电感也参与谐振,从而改变电压增益特性。变换器正向工作时通过调节频率来稳定输出电压,开关管的驱动信号均是占空比略小于50%的互补信号,驱动信号需引入一个较小的死区时间。此时变换器有2 个本征谐振频率,分别为Lr 与Cr 的谐振频率fr以及Lm+Lr与Cr的谐振频率fm,即:

此时电路的电压增益G定义为:

通过归一化化简式(7)可得:

直流增益曲线如附录中图A3(b)、(c)所示,可见通过减少m 和Q 值,可以获得较高的峰值增益,对于给定的谐振频率和Q 值,降低m 值意味着励磁电感减少,将导致环流增加,故需要在可用增益范围与导通损耗之间做出权衡,改进型变换器可以根据实际场合做出相应优化,以保证电路的实用性和可靠性。

2.3 变换器谐振参数设计

综合考虑变换器体积、系统效率、控制精度和器件耐压等诸多因素,本文选取的谐振频率为fr=100 kHz,结合附录中图A3(c)的增益曲线可以看出,理论上m值越大越好,因为m值越大则励磁电感越大,从而原边的励磁电流越小,原边的损耗越小。但是励磁电流小会导致原边MOSFET 无法实现ZVS,从而使得MOSFET 开关损耗增加。所以实际设计中一般取m的值在3~8之间。

参数Q 与m 值相关,根据峰值增益曲线,选取合适的m值后依据实际峰值增益来确定Q值。

确定合适的Q 值和谐振频率后依据满载设计要求确定RV,通过式(10)可得到谐振电容大小,然后根据实际电容规格选用合适的电容。

当Cr 确定后,依据式(5)可以确定谐振电感Lr。励磁电感与谐振电感的关系由m 确定,辅助励磁电感值与励磁电感值一致,通过式(9)可取定励磁电感Lm。

变压器的变比可以定义为:

依据变压器变比和变压器功率要求可以设计相应的变压器。励磁电感Lm1由变压器原边电感替代。

2.4 软开关的实现和设计

开关管的驱动信号占空比均小于50%,需要留有一定死区时间,在死区时间内,方波侧电流需要完成主开关管寄生电容间的能量传递以创建ZVS软开关环境,整流侧寄生电容同样需要完成能量传递以创建零电流关断软开关环境。

在正向降压模式下,由于死区时间相对较短,因此在死区时间内,高压侧2 个支路电流之和可认为是此时高压电流iLm1的峰值电流ILm1。根据能量守恒定律,主开关管实现ZVS的临界条件为:

ILm1需要满足式(13)以确保软开关正常实现:

在反向升压模式下,由于死区时间相对较短,因此在死区时间内,低压侧2 个支路电流之和可认为是此时高压电流iLm2 的峰值电流ILm2。ILm2 折算到原边之后为ILm2/()2n 。根据能量守恒定律,主开关管实现ZVS的临界条件为:

ILm2需要满足式(15)以确保软开关正常实现:

对比式(13)和式(15)可知,当励磁电感Lm1=Lm2时,软开关实现的条件也相似,有利于变换器参数设计。上述变换器与单相LLC 变换器不同的是,由于副边整流侧开关管结电容的影响,在正向和反向模式下整流侧均可实现全范围ZCS。但在实际测试中通过对比发现,为了提高电路的可靠性,开关管结电容不宜过大,这样在实现原边ZVS 以及副边ZCS 的情况下,电路不易出现振荡。

3 仿真和实验结果

3.1 仿真结果

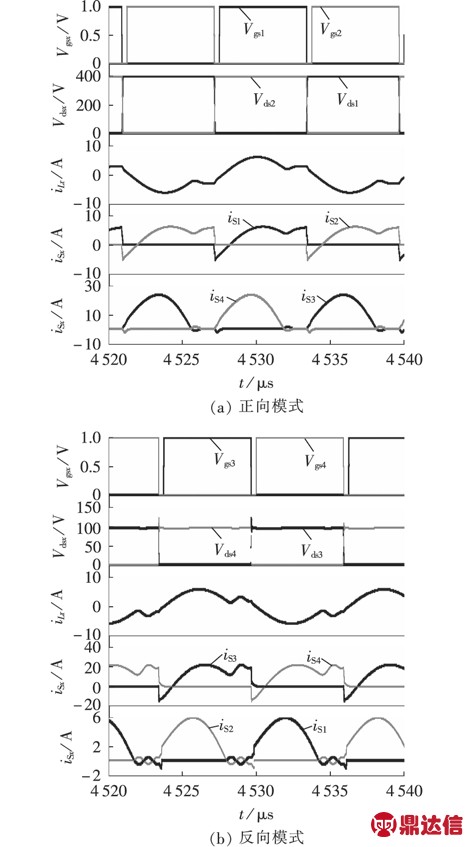

为了验证本文所提拓扑的可行性以及相关理论分析的正确性,利用PSIM 平台进行了仿真实验,系统仿真参数如下:n=4;Cr=66 nF;Lr=35 μH;Lm1=Lm2=200 μH。

变换器正向降压和反向升压时,分别对fs <fr和fs >fr 进行仿真分析。

变换器正向工作时,V1=400 V。fs <fr 时仿真波形如图4(a)所示。高压侧开关管开通前其端电压已降为0,高压侧开关管实现了ZVS。与此同时,由于低压侧开关管结电容的存在,开关管体二极管电流逐渐降为0 后,结电容开始充电,此时该电流为负值,如图4(a)中iS3 和iS4 所示,会有过零特性,可见低压侧开关管实现了ZCS。fs >fr 时仿真波形如附录中图A4(a)所示。

变换器反向升压时,V2=48 V。fs <fr时仿真波形如图4(b)所示。低压侧开关管开通前,开关管两端电压已经降为0,可见低压侧开关管同样可实现ZVS。由于高压侧开关管结电容的存在,开关管体二极管电流逐渐降为0 后,结电容开始充电,此时该电流为负值,如图4(b)中iS3 和iS4 所示,也会有过零特性,因此低压侧开关管同样可实现ZCS。fs >fr 时仿真波形如附录中图A4(b)所示。

通过对比图4 和附录中图A4 的iLr 波形可知,变换器在fs <fr 和fs >fr 时,正向降压工作和反向升压工作时谐振腔谐振电流波形相似,与上述模态分析一致。

通过对比图4 中iS3 和iS4 可知,在谐振腔谐振电流等于励磁电流期间,由于变压器不传递能量,此时整流侧电流不受谐振电流所控,两开关管的结电容之间相互充放电,其电流大小相等、方向相反。

仿真结果验证了所提拓扑的可行性,通过观察相关波形可知,变换器正向降压和反向升压工作时,均与理论分析一致,方波侧开关管均能实现ZVS,整流侧开关管均能实现ZCS。同时,仿真结果也为样机设计提供了对比参考。

图4 fs <fr时仿真波形

Fig.4 Simulative waveforms when fs <fr

3.2 实验结果

制作了一台容量为500 V·A、适用于户用储能系统的实验样机,采用本文所提出的基于LLC 谐振的新颖软开关双向DC-DC 变换器拓扑,来验证该拓扑的工作原理和软开关特性。实验样机如附录中图A5(a)所示,包括主功率电路、控制电路、驱动电路和采样电路。整体实验平台如附录中图A5(b)所示,包括测试样机、辅助电源、直流源、PC 上位机和示波器。

控制电路采用TI 的TMS320F28062 作为主控,实现对开关管驱动控制,同时可通过串口协议将相关电压电流传给上位机进行动态显示。驱动电路采用TI 的UCC21520 并结合反激电路实现2 路隔离驱动。实验样机主要元器件选型及设计参数如附录中表A1所示。

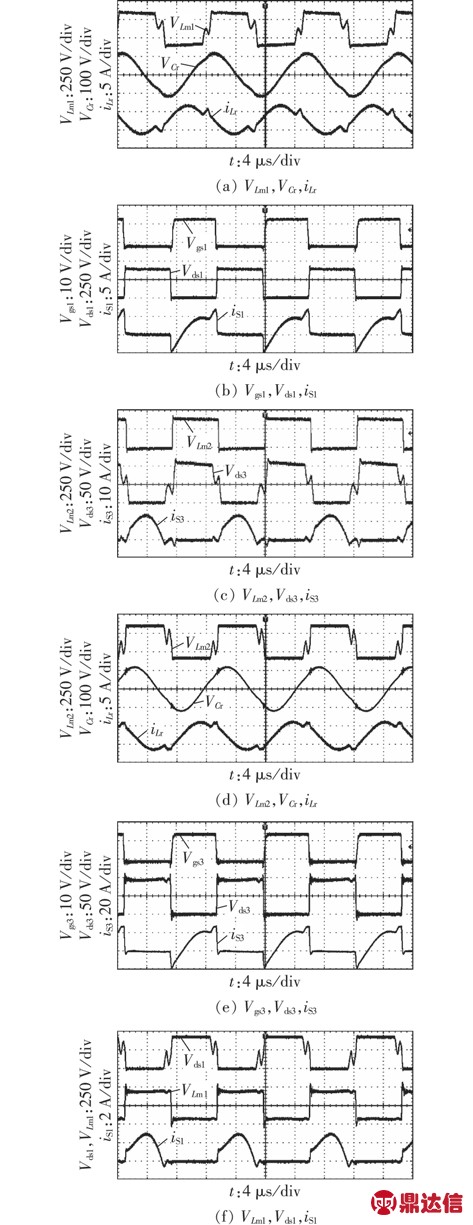

经实验测量,变换器工作稳定,能够实现双向LLC 以及开关管的ZVS 和ZCS。变换器最高效率可达96.6%。主要实验波形如图5所示。

图5 fs <fr 时实验波形

Fig.5 Experimental waveforms when fs <fr

图5(a)—(c)为正向降压模式下400 V 输入时fs <fr的实验波形。图5(a)中,谐振电流iLr在达到峰值后逐渐降低然后转到下一个谐振模态。图5(b)中,在驱动电压Vgs1 到来前开关管端电压Vds1 已经下降到0,实现了开关管的ZVS。同时对比图5(c)中Vds3 和iS3 可知,在低压侧体二极管关断前iS3 逐渐降低到0,此时开关管端电压Vds3 开始上升,由于结电容的存在,加在开关管两端的电压会对其充电,iS3电流方向与之前相反,且呈现出电容充电时先增大后减小的方式。这也进一步验证了上述理论分析以及仿真结果。正向降压模式下fs >fr 时实验波形如附录中图A6(a)—(c)所示。

图5(d)—(f)为反向升压模式下48 V 输入时fs <fr 的主要电路波形。图5(d)中,谐振电流iLr 同样在达到峰值后逐渐降低然后转到下一个谐振模态。图5(e)中,Vds3 在驱动电压Vgs3 到来前已经下降到0,同样实现了开关管的ZVS。图5(f)中,在整流侧体二极管关断前开关管电流iS1 逐渐降低到0,此时Vds1 开始上升,由于加在开关管两端的电压对其结电容充电,iS1 同样呈现出过零特性。反向升压模式下fs >fr时实验波形如附录中图A6(d)—(f)所示。

综合对比图5 和附录中图A6 可知,改进型变换器在正向降压和反向升压模式下工作时,均能实现LLC 特性,并实现方波侧的ZVS 和整流侧的ZCS。

实验样机结合了半桥电路和LLC 软开关的优点,能够实现所有开关管的软开关,相比于全桥电路和硬开关电路降低了开关器件损耗,能进一步提高变换器的工作频率,减少磁性器件体积。同时由于高压侧采用倍压半桥的方式,减少了变压器匝比,降低了变压器损耗。但是,随着变换器工作频率的增加,磁性器件的磁损也会相应增加,从而降低了变换器整体效率。后续研究中可以通过同步整流的控制方式来进一步提高变换器的工作效率。

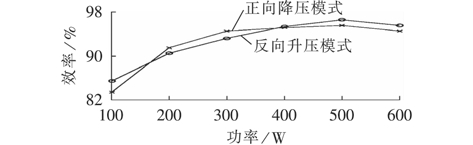

图6 为变换器在正向降压和反向升压模式下的工作效率。样机变压器等相关磁性器件按额定500 W 功率等级设计,并留有少许裕量。正向降压工作时,输入电压为400 V,输出为50 V,在负载为492 W 时整机效率最大为95.5%;反向升压工作时,输入电压为48 V,输出为380 V,在负载为509 W 时效率最大为96.5%。这也进一步验证了软开关带来的高效率特性。

图6 样机效率曲线

Fig.6 Prototype efficiency curve

4 结语

本文针对户用储能系统实际需求,提出了一种基于LLC 的新型双向DC-DC 变换器拓扑。分析了该变换器正向降压和反向升压的工作模态,给出了软开关实现条件,同时设计了一款500 V·A 的实验样机验证了变换器的特性。该变换器能够结合传统LLC 串联谐振变换器、传统PWM 推挽电路和倍压半桥电路的优点,在正向和反向工作模式下均能实现开关管的自然软开关,同时能够进一步降低变压器匝比并提高转换效率。因此,所提出的变换器非常适用于户用储能系统中电池端的DC-DC 转换应用场合,在降低系统成本的同时拥有较高的转换效率。