摘 要: 提出薄片型金属橡胶制备难点,并解决了其制备难题。基于双折线模型,对管路包覆阻尼结构做力学分析及合理性简化,建立合适的力学模型,利用等效线性化方法将单自由度滞迟系统力学模型做线性等效,分析了金属橡胶刚度和阻尼随激振力变化规律,并进行了试验验证。同时提出表征包覆阻尼结构减振性能的表征量,通过试验研究了金属橡胶包覆阻尼结构的减振特性随其成型密度、包覆层数、激励量级的变化规律,为管路系统减振等工程应用提供了理论和实验依据。

关键词: 管路包覆; 金属橡胶; 力学模型; 阻尼; 减振

管路系统在国防装备、大型工业领域应用非常广泛,尤其对于舰船管路系统而言,其往往与动力装置直接连接[1],承载着运输油、水、汽等各种介质的重任。振动会对管路系统产生严重影响,不仅会产生噪声,影响舰船工作的隐蔽性,严重时还会导致管路系统破裂,影响整体装备的正常使用,对设备和生产带来不可估量的损失。

一般而言,管路系统振动和噪声控制主要有两种[2]:抑制振动源和切断振动传递。目前,狭小空间的管路系统的连接方式主要有刚性连接和阻尼连接两种,对于阻尼层连接的管路系统有支吊架减振器连接和包覆管路连接。金属橡胶是一种典型的非线性材料,是由金属丝缠绕经冷冲压制成。近年来,许多学者对金属橡胶宏观和微观力学模型做了一系列研究工作。李玉龙等[3-5]主要研究了金属橡胶隔振系统混沌特性及宏观复杂动力学特性。姜洪源等[6-7]用一种新的方法描述了金属橡胶隔振器的恢复力,并建立其动力学模型。该模型考虑了金属橡胶隔振器内在的各种阻尼因素。朱斌等[8]根据基于金属橡胶的微元体结构,建立了金属橡胶迟滞特性本构模型。李拓等[9-10]对编制-嵌槽型金属橡胶的细观结构做了研究工作,得到其本构模型。Cao等[11]通过微观力学方法研究了金属橡胶迟滞特性。蔡标华等[12]研究了橡胶阻尼结构对舰船系统管路减振特性的影响,研究表明,橡胶减振与刚性连接相比具有明显的减振性能,但是由于橡胶是天然高分子材料,在高温情况下橡胶的性能将严重受到影响,直接降低其减振效能和可靠性。在复杂环境下,金属橡胶显现出不易老化等良好特性,能够适应高温等恶劣环境,同时具有较强的阻尼耗能特性,进而弥补橡胶的缺点。敖宏瑞等[13]对支撑发动机管路的金属橡胶阻尼器减振性能做了相应研究,实验研究表明,金属橡胶作为减振材料可以较好解决发动机管路的振动问题,同时不同参数对金属橡胶阻尼器的阻尼特性具有不同程度的影响,但是研究目标仅限于小尺寸管路的单层减振使用。本文基于其研究方法,从大尺寸管路减振问题出发,解决其减振问题。

对于舰船中管路系统而言,其振动将会对船体产生不可估量的影响,于是管路系统减振研究显得尤为重要,本文主要对长直管路系统建立动力学模型,提出金属橡胶材料具有变刚度、变阻尼特性,并通过试验进行了验证。分析了金属橡胶的耗能特性,研究了包覆层数、激振力、包覆层密度对管路包覆阻尼结构减振性能的影响。

1 包覆阻尼结构建模

大量研究资料表明,金属橡胶是非线性材料,其力学模型包含记忆环节和无记忆环节,其中,记忆环节表现在其减振过程中阻尼和刚度的变化。基于双折线模型,利用等效线性化方法将单自由度滞迟系统力学模型做线性等效,提出金属橡胶刚度和阻尼随激振力变化规律。

1.1 包覆阻尼结构力学分析

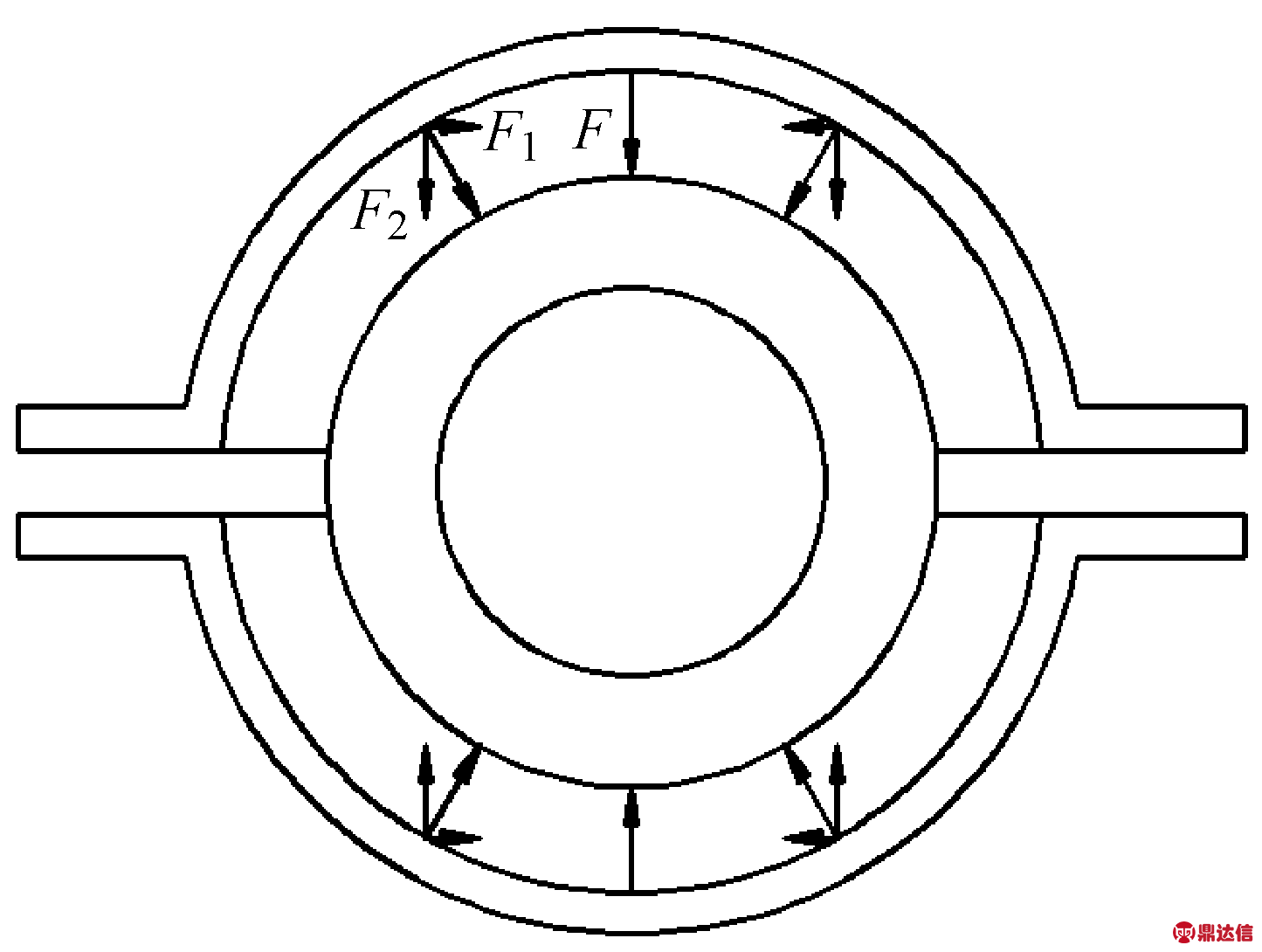

包覆阻尼结构是由金属橡胶作为阻尼层,通过包敷环将金属橡胶包覆在管路外部所构成,此结构由阻尼层和吊架等组成,可看作是管路系统减振器,对包覆阻尼结构做力学分析,如图1所示。

图1 减振器力学分析

Fig.1 The mechanical analysis of shock absorber

管路上下运动受到径向力F,弧顶部和底部受到的力是垂向力,其他部位受力可分解为垂向力F2和水平力F1,左右两侧垂向力方向相同,水平力方向相反,故而可以相互抵消,此时可以将管路看做是受到垂向力,可将包覆阻尼结构中管路近似看做是集中质量。

包敷环之间留有5 mm间隙,用以调节预紧力大小,由于预紧力的存在,可以保证阻尼层始终不脱开,所以金属橡胶层之间始终处于受力状态,金属橡胶层与层之间可以近似看做始终处于紧密贴合状态,进一步认为金属橡胶层之间没有相对滑动,故而可以忽略由于金属橡胶层发生相对滑动而产生耗能。

管路重力的存在导致上下阻尼层受力不均等,下层金属橡胶受力大于上层金属橡胶。管路受到外界激励时,会产生上下振动,此时可以将整个阻尼包覆层的刚度看做是K,阻尼看做是C,由于金属橡胶是非线性阻尼材料,所以其非线性部分可用记忆环节Z(X(t),![]() 表示,也可写做

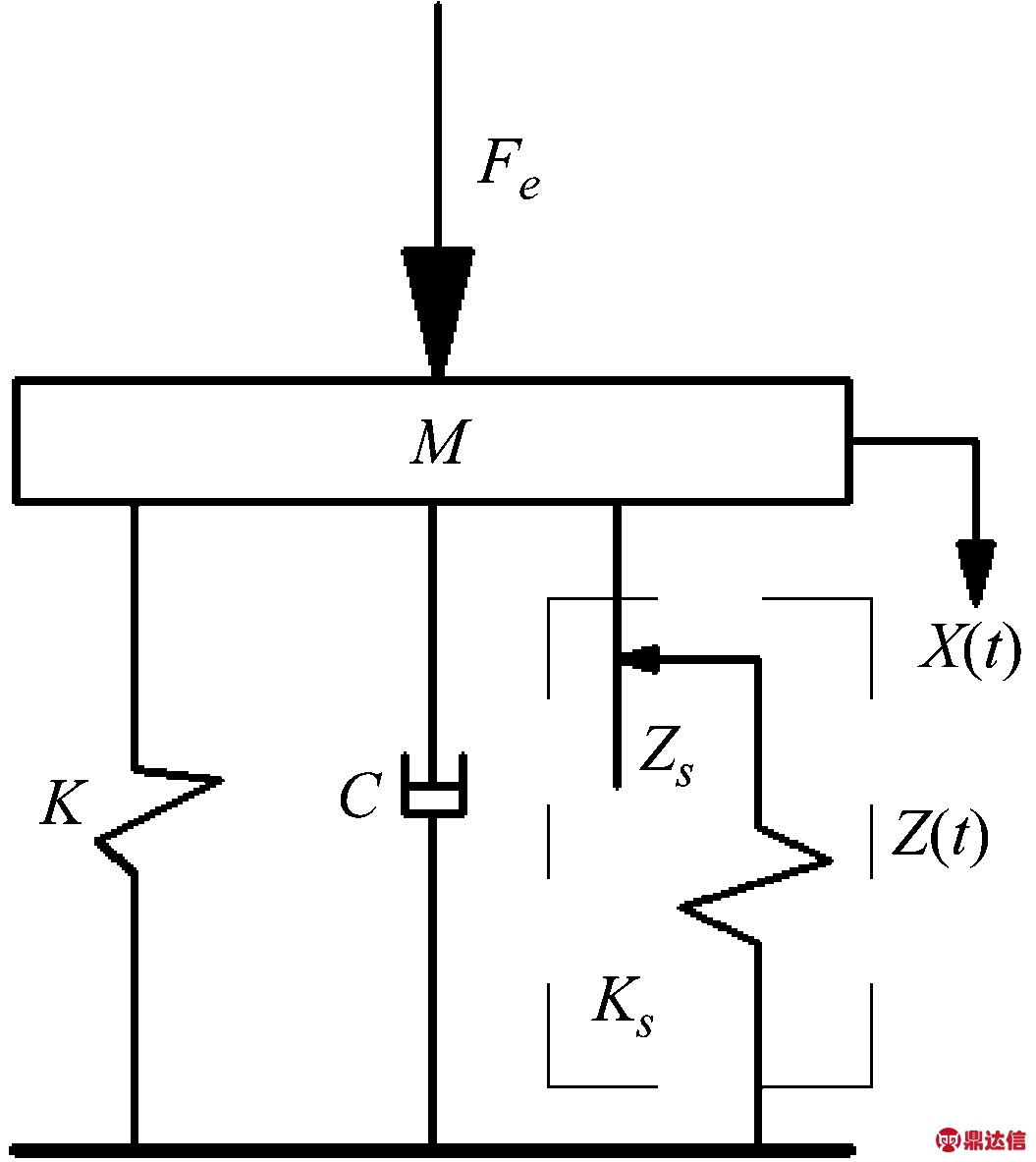

表示,也可写做![]() 基于此,包覆阻尼结构可进一步简化为含有黏性阻尼的双线性滞迟振子模型,建立其力学模型如图2所示。

基于此,包覆阻尼结构可进一步简化为含有黏性阻尼的双线性滞迟振子模型,建立其力学模型如图2所示。

图2 包覆阻尼结构力学模型

Fig.2 Mechanical model of damping element

式中:Fe是外界激励,Fe=P0sin ωt;K为包覆阻尼结构的整体刚度;Zs是滑移时的恢复力;Ks是滑移前的线性刚度,Xs是记忆环节的滑移极限。

根据牛顿第二定律对包覆阻尼结构力学模型建立其运动微分方程为

(1)

引入变量

(2)

将式(2)代入到式(1),可得

(3)

1.2 变刚度、变阻尼特性

大量实验[14]证明滞迟振子响应中含有的高次谐波可以忽略,基波分量占主要地位,所以可设解为

X=Xmsin(ωt+φ)

(4)

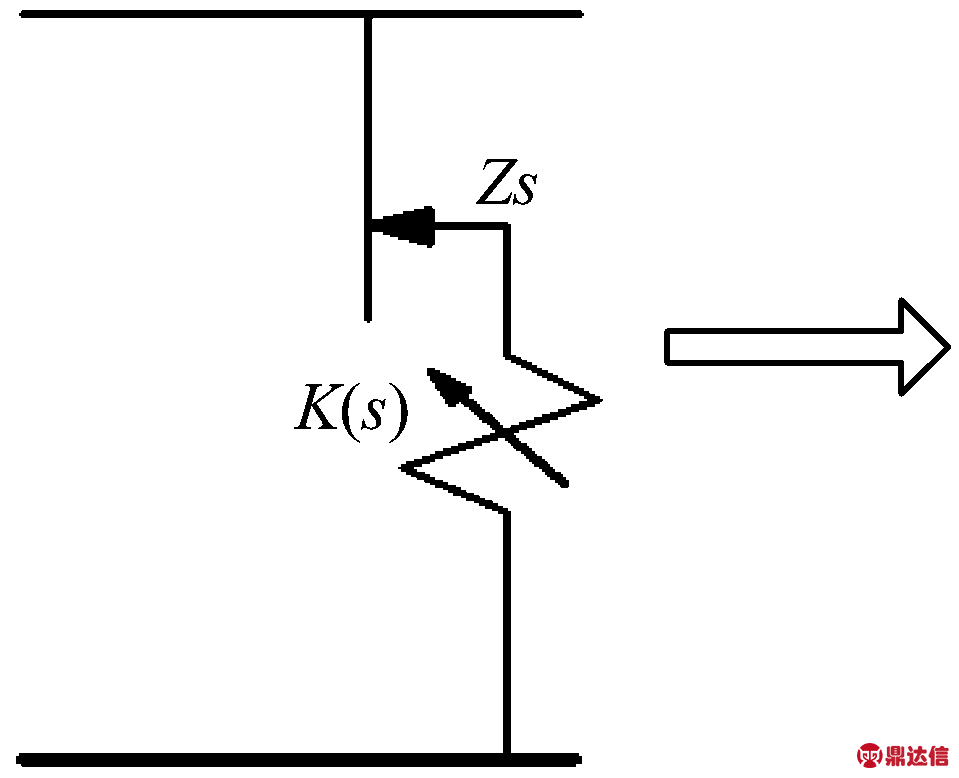

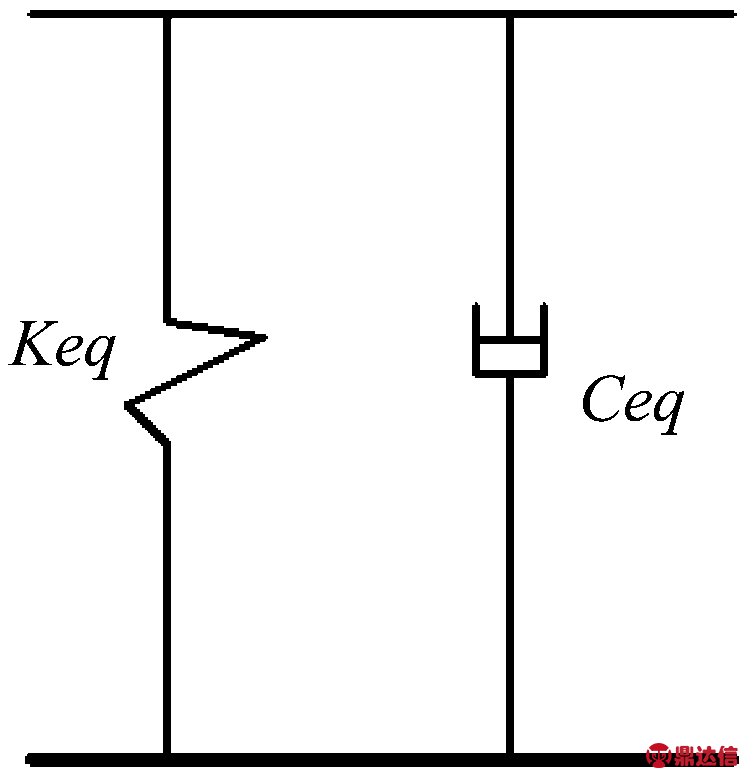

考虑将图3(a)的记忆环节模型等效为图3(b)线性黏性阻尼与弹簧并联结构。图中Ceq,Keq为等效环节的等效黏性阻尼系数和刚度系数,可以得到

(5)

根据式(4)求得

(a) 记忆环节模型

(b) 等效线性模型

图3 记忆环节模型和等效线性模型

Fig.3 Memory link model and equivalent linear model

(6)

将式(4)、式(6)代入式(5)得

![]() CeqXmωcos(ωt+φ)+KeqXmsin(ωt+φ)

CeqXmωcos(ωt+φ)+KeqXmsin(ωt+φ)

(7)

对式(7)做一系列简化,分别取平均运算后引入坐标变换

(8)

可得

X=Xmsin(ωt+φ)=Xmcos ωτ=Xmcos θ

(9)

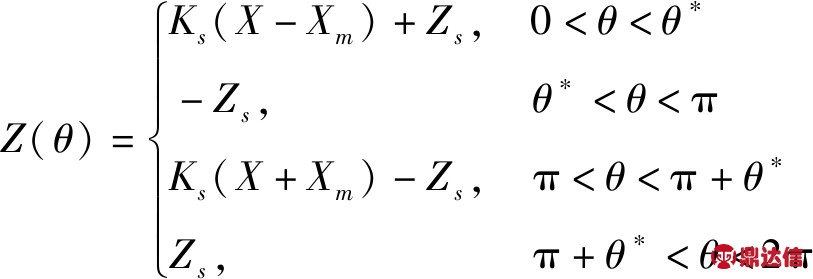

由滞迟环节双折线本构关系[15],可推出

(10)

式中

(11)

将式(8)~式(11)代入到式(7),简化、积分、整理后可得

(12)

(13)

令

(14)

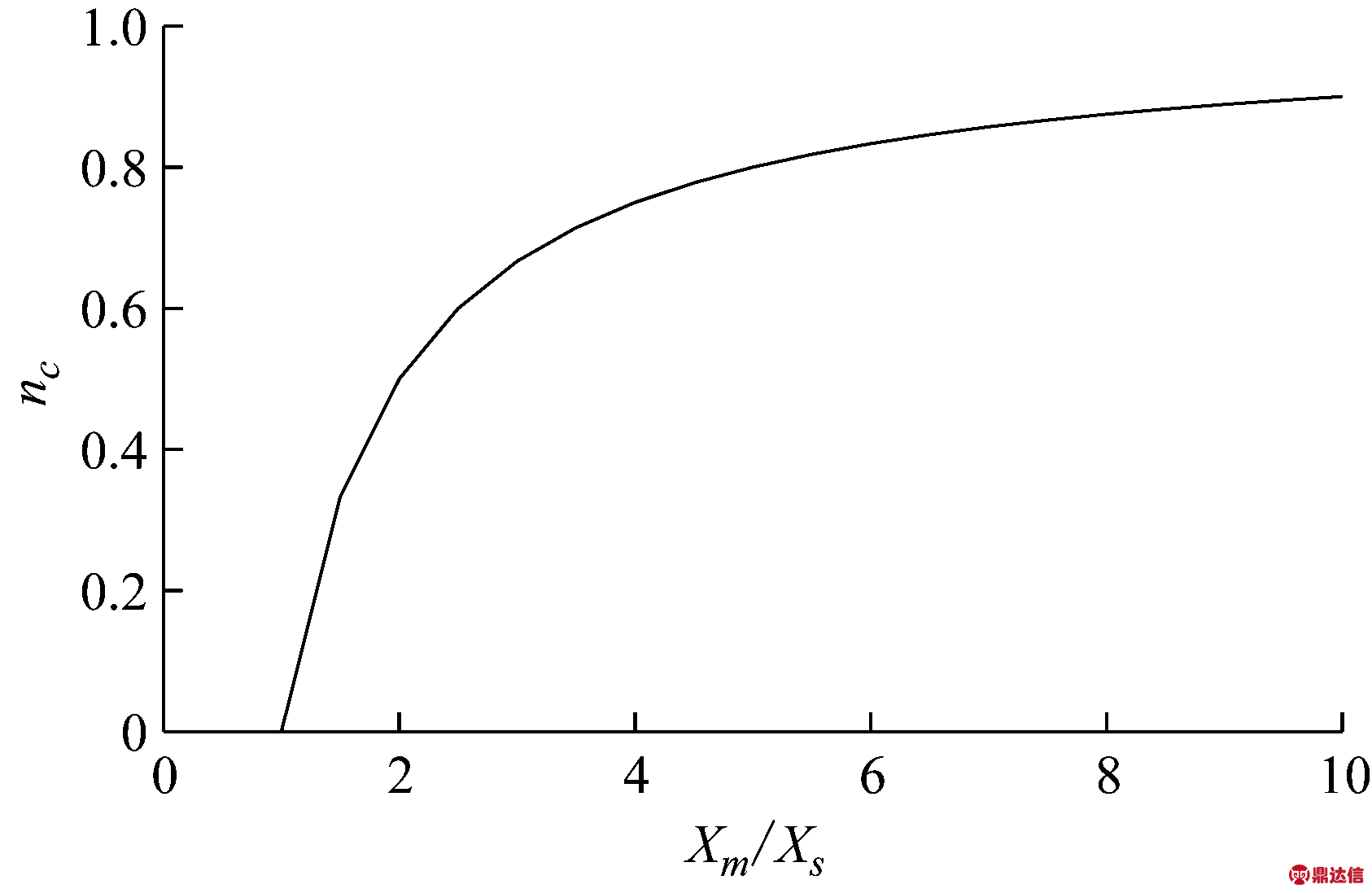

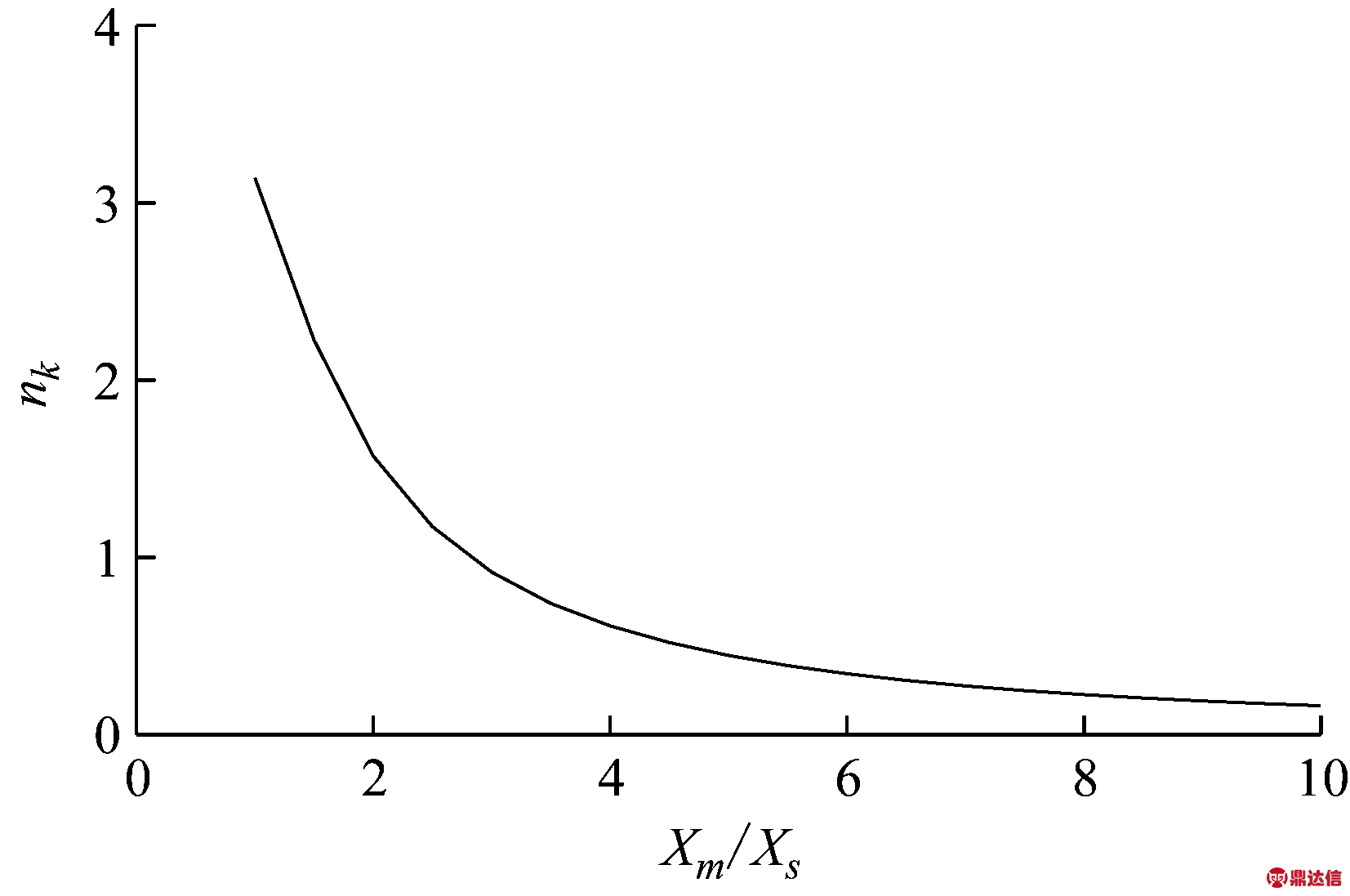

绘制![]() 曲线如图4~图5。

曲线如图4~图5。

由图4可以看出,![]() 时,

时,![]() 即等效黏性阻尼系数Ceq由

即等效黏性阻尼系数Ceq由![]() 由图5可以看出,当

由图5可以看出,当![]() 时,

时,![]() 即等效刚度Keq由ks→0。因此,随着激励位移的增加,金属橡胶阻尼显现增强特性,刚度显现降低特性。

即等效刚度Keq由ks→0。因此,随着激励位移的增加,金属橡胶阻尼显现增强特性,刚度显现降低特性。

图4 参数nc随![]() 变化曲线

变化曲线

Fig.4 Parameter nc curve with ![]()

图5 参数nk随![]() 变化曲线

变化曲线

Fig.5 Parameter nk curve with ![]()

2 管路包覆阻尼结构减振性能表征

对于金属橡胶阻尼包覆管路系统而言,金属橡胶作为阻尼隔振元件,通过将振动转化为热能耗散掉来降低振动传递,表征包覆阻尼结构耗能特性的物理量有力传递率和结构损耗因子等。

2.1 力传递率

力传递率是最早的隔振效果评估指标,定义为传递至基础的力与激励力之比[16]。对于管路包覆阻尼系统,定义作用在管路上的激振力为F,传递至基础上的力为![]() 则系统力传递率TA可表示为

则系统力传递率TA可表示为

(15)

传递率的概念是建立在刚性基础的假设上,只适用于低频段。对于管路包覆阻尼系统,是以支架为基础,包覆阻尼结构为隔振系统,支架是纯刚结构,可以近似看做是刚性基础,扫频区间设定在低频区间,则假设可成立,即可根据力传递率TA来定性表征金属橡胶耗能特性。

2.2 结构损耗因子

结构损耗因子可通过实验得到管路系统的频响特性曲线,再利用半功率法计算求得。半功率法是在频域中获得阻尼值的最常用的方法,其频率响应曲线可使用动柔度(H)曲线(动位移与激励力之比),也可使用导纳(速度与力之比)、惯性率(加速度与力之比)曲线[17-19]。本文根据如图6所示的惯性率曲线,取动柔度为![]() 值的频率对应的频率为ω1和ω2,则包覆阻尼结构损耗因子可由下式求得

值的频率对应的频率为ω1和ω2,则包覆阻尼结构损耗因子可由下式求得

(16)

式中:ω2和ω1分别为半功率点处的频率值;ωn为共振频率。对于包覆阻尼结构而言,可以利用结构损耗因子定量表征其耗能特性。

图6 惯性率曲线

Fig.6 Inertia rate curve

3 试验台架及试件制备

3.1 试验台架

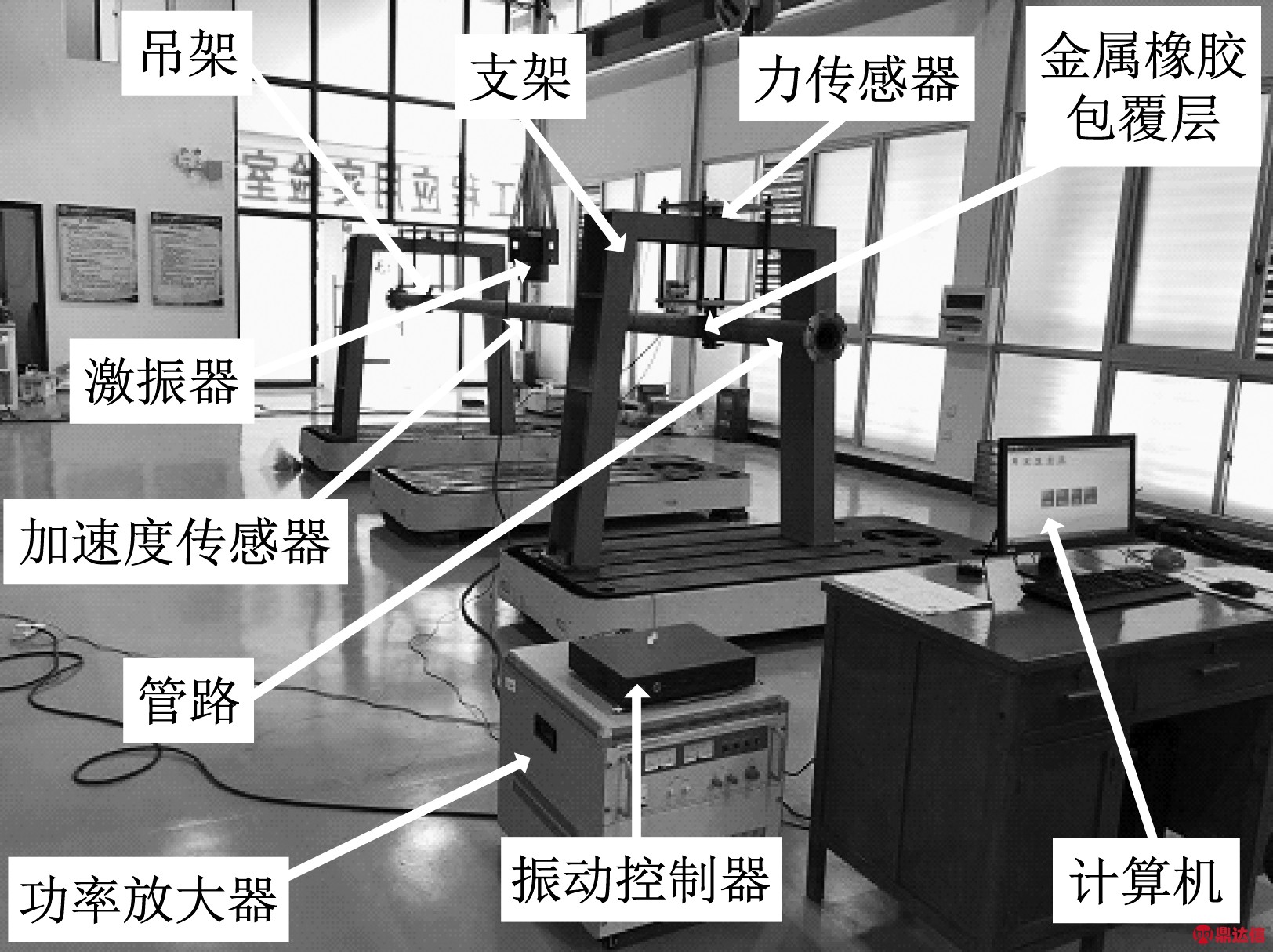

以现有实验条件为基础,考虑到管路参数为外径D=108 mm,壁厚h=15 mm,管长L=5 600 mm,材质为304不锈钢,设计相应吊架及试验台架。搭建试验台架如图7所示。

图7 试验台架

Fig.7 Test bench

管路经由吊架固定在支架上,支架通过T型螺栓固定在支撑台上,支撑台是实体钢平台,其质量远大于支架及管路系统,故可认为是固支平台。支架与吊架间安装有力传感器,用来测量振动从管路传递到支架上的响应力;激振器通过天车挂钩及橡胶绳悬挂在管路中心上方,对管路中点施加激振力,相应的,在管路激振点正下方安装有加速度传感器,测量响应加速度。激振器连杆安装有力传感器,测量基础激励力,通过连接线将测量数据传输到控制器和计算机。

试验设备采用杭州亿恒科技有限公司生产的E-JZK-50型电动式激振器,最大激振力≥500 N,最大幅值±10 mm,最大加速度49.5 g,频率范围5~2 kHz,与激振器配套使用的是E5874A型功率放大器。激振器连杆处采用型号为YD-303压电式石英力传感器,电荷灵敏度为3.00 pC/N,工作温度-40 ℃~150 ℃,测量范围±2 kN;支架响应点处采用型号为KD3000石英力传感器,电荷灵敏度3.408 pC/N,工作温度-40 ℃~200 ℃,测量范围0~5 kN;管路响应点处采用型号为1A102E型IEPE压电式加速度传感器,灵敏度为10.80 mV/g,量程为±500 g。

3.2 试件制备

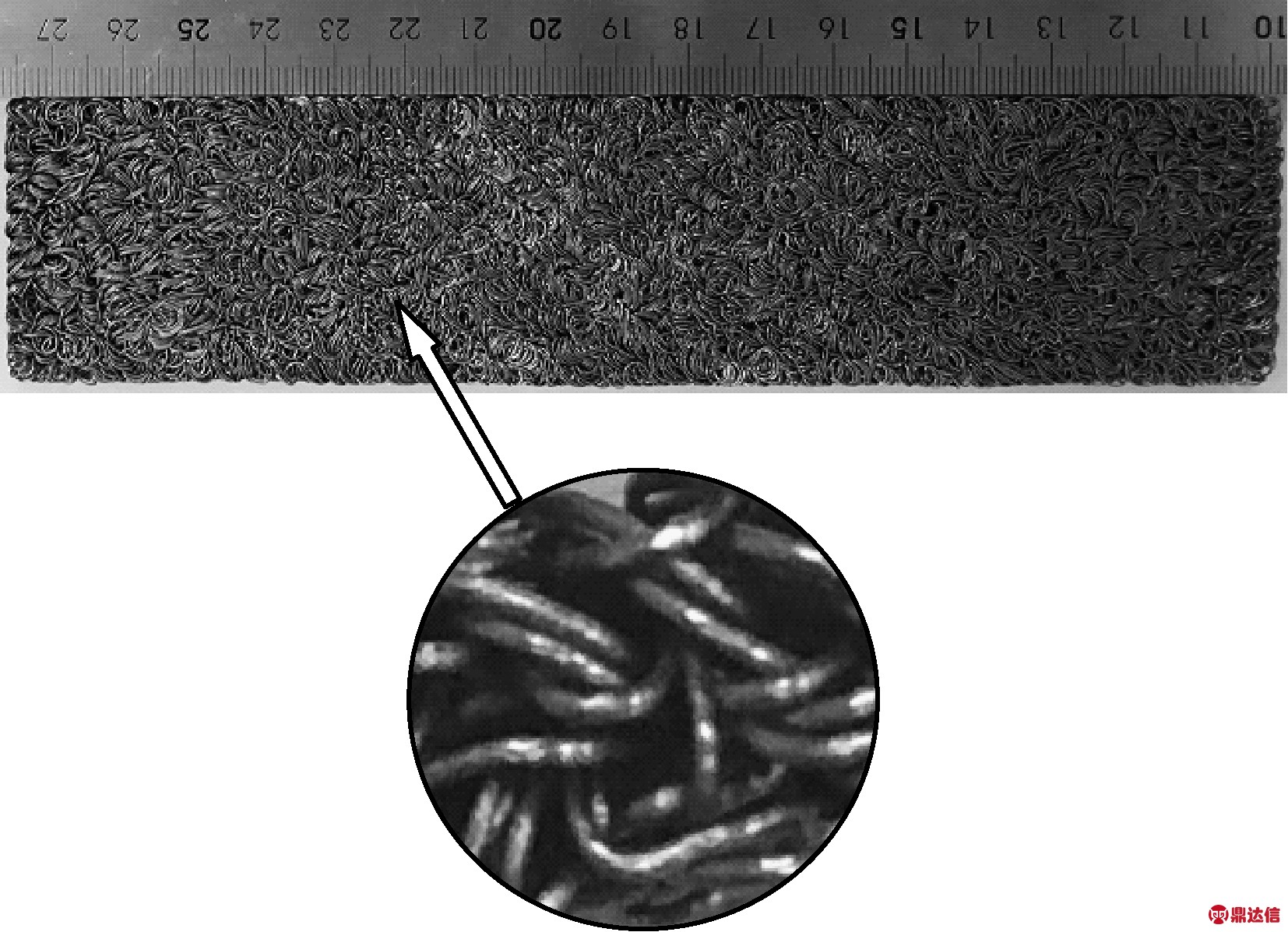

试验用金属橡胶包覆试件如图8所示,试件原材料选用奥氏体不锈钢丝,这是由于它不仅具有优良的加工性能,而且高温环境下具有很高的塑性和韧性,能够很好满足高温环境下管路包覆的要求。

图8 试验用金属橡胶试件

Fig.8 metal rubber specimens for Experiment

管路包覆用金属橡胶需要满足特殊使用要求,其制备难点在于薄片型金属橡胶毛坯的制备,选择芯轴缠绕方式制毛坯,拉伸后每一层螺旋卷与下一层需要满足完好勾连条件,这样才能避免因螺距过大或者过小导致的勾连不完全而脱离、松散等问题。螺旋卷缠绕完后,从芯轴取下毛坯,放置模具中,由于毛坯中心是空心的,经压缩后,上下层螺旋卷会勾嵌在一起,经冷冲压可得到薄片型金属橡胶试件。薄片型金属橡胶试件制备的难点在于边角不充满,解决此类问题应采取以下方法:

(1) 螺旋卷缠绕长度应大于最终试件的长度。因为毛坯从芯轴取下后会收缩,为满足试件长度要求,需弥补收缩量,即毛坯长度要大于试件长度。

(2) 毛坯两端由于缠绕交叉边缘的缘故,金属丝相对中间部分出现质量不均匀问题,所以需要手动补充缠绕金属丝来满足边缘质量不足问题。

(3) 螺旋卷缠绕交叉角度要足够大,缠绕角度不足会发生勾嵌不足导致的松散等问题。

(4) 毛坯厚度要均匀,尤其是毛坯端部,端部厚度最好要比中间稍大,这样可以避免因中间厚度高导致的两端压力不均衡。

试件原材料采用06Cr19Ni10不锈钢丝,丝径选用φ0.3 mm,通过绕丝机将不锈钢丝加工成螺旋卷,通过调节绕丝机探头位置及伸缩量将簧径控制在3 mm;称取金属丝质量,将金属丝安装到毛坯缠绕机,控制主轴速度和送丝速度,将成型螺旋卷定螺距拉伸后缠绕在芯轴,毛坯缠绕角度为60°,借助机器拉伸螺距可以保证螺距的一致性,从而保证试件成型工艺的一致性;毛坯缠绕完成后,将毛坯放置到设计好的模具中,模具包括外模具、压模具和内模具。利用天津汇点公司生产的1 000 kN冲压机冷冲压成型,冲压时要保证冲压的均匀性,先压到设定压力,保压30 s后将压力加到设定压力再保压30 s后卸压,如此反复三次,使毛坯件内金属丝勾连完全,从而保证金属橡胶件较好性能。成型后金属橡胶试件尺寸为175×40×4 mm,工艺参数如表1所示。

表1 金属橡胶试件工艺参数

Tab.1 Process parameters for metal rubber specimens

4 结果及分析

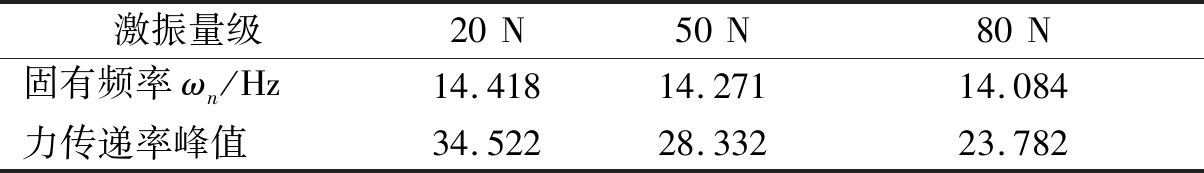

对刚性管路系统进行量级为20 N的正弦扫频激励,扫频区间为5~200 Hz,得到刚性状态下管路系统频率-力传递率曲线,如图9所示。

图9 管路频率-力传递率曲线

Fig.9 The pipeline frequency - force transfer rate curve

从频率-力传递率曲线可以明显看出对管路系统振动影响最大的是一阶固有频率。大量研究经验可知,系统振动影响最大的是其低阶固有频率,这是因为根据实际工程中的振动而言,一般载荷的频率是较低的,同时引起管路明显共振的往往是低阶固有频率,而高阶共振能量占比较低,对结构影响远小于低阶共振,故而可以仅考虑一阶固有频率点处的振动,以一阶固有频率点处的振动为研究对象,展开管路系统减振问题的试验研究。为方便对管路系统振动研究,满足力传递率的假设条件,扫频区间定为低频区间10~20 Hz,扫频速率为1.0 OCT/min。

4.1 刚度、阻尼特性的研究

试验时,调节激振器悬挂高度,使激振器具有一定的预紧力,防止因激振力导致激振器与管路脱开产生撞击,从而影响测试的准确性。预紧力调节好之后将保持预紧程度不变,避免因预紧力不同导致试验误差。分别对不同密度(密度1(2.143 g/cm3)、密度2(2.5 g/cm3)、密度3(2.857 g/cm3))、不同包覆层数(一层、二层、三层)施加不同激振量级的激振力(20 N、50 N、80 N);不同参数的试验过程需保证其他条件的一致性,以确保试验的规范化。

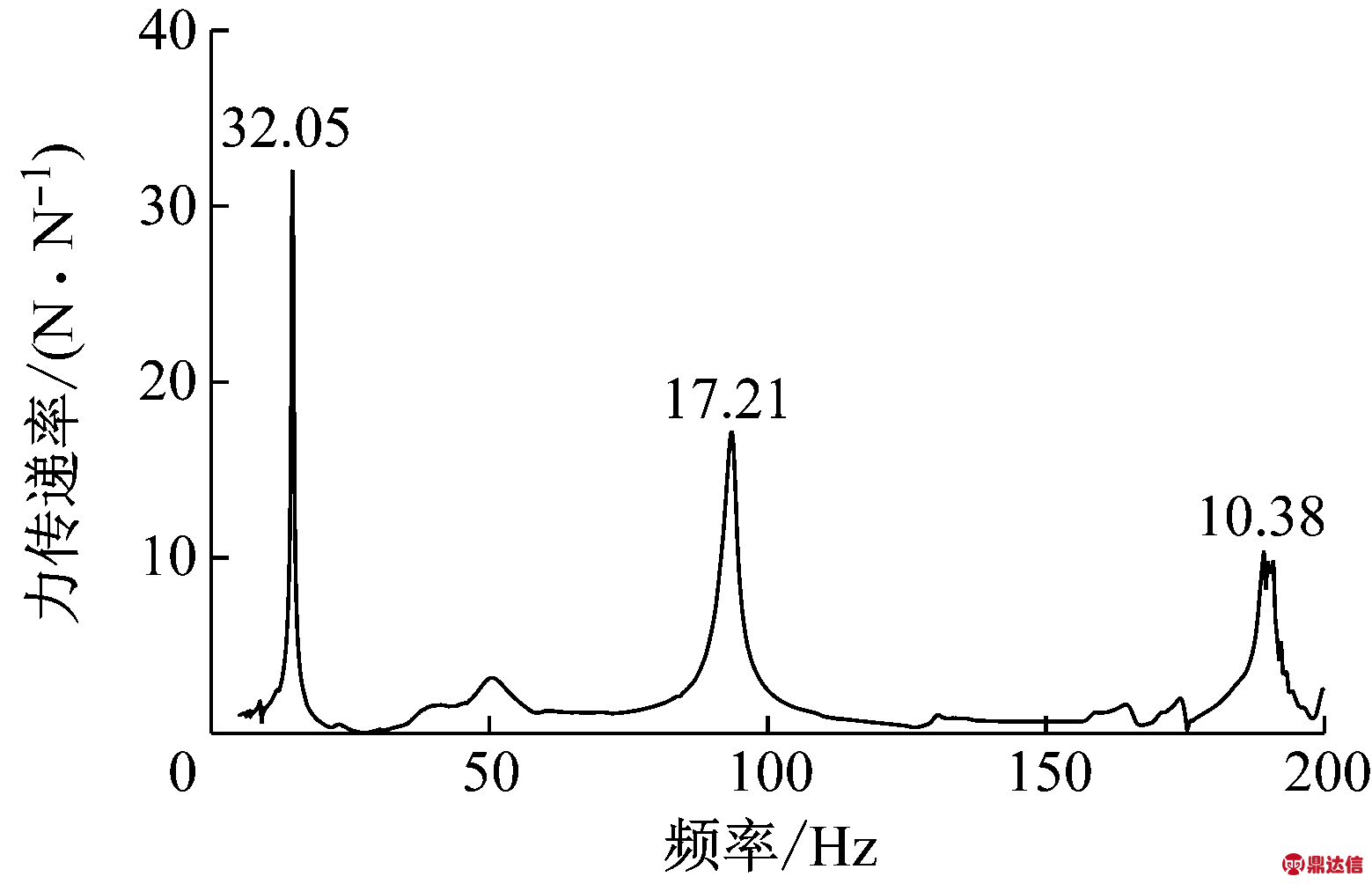

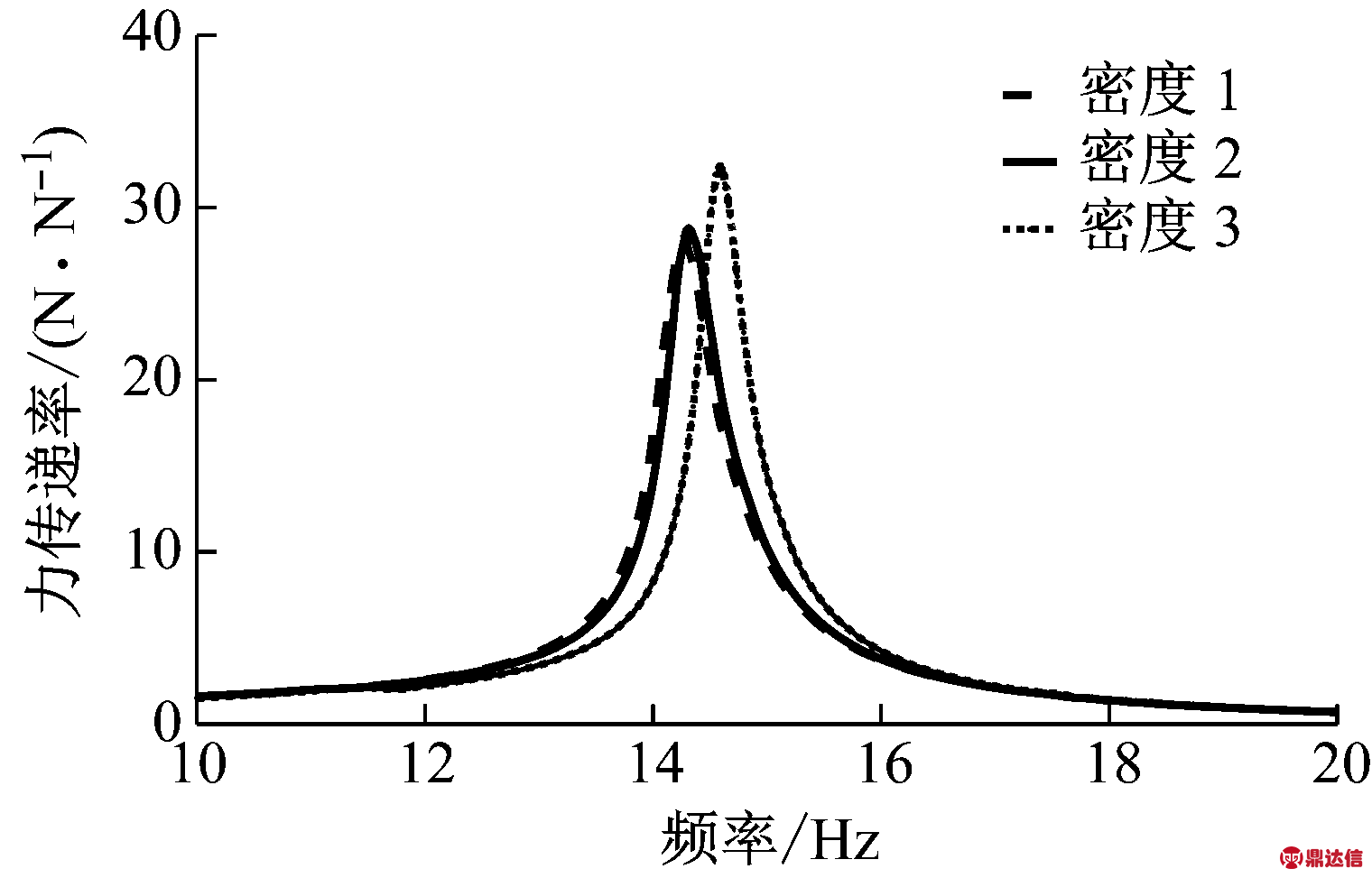

根据试件2在不同激振量级(20 N、50 N、80 N)下力传递率测试得到的数据绘制力传递率-频率曲线,如图10所示,不同激振量级间其他条件保持一致,包覆层数为二层。

图10 不同激振量级的力传递率-频率曲线

Fig.10 The force transfer rate-frequency curve under

different exciting magnitude

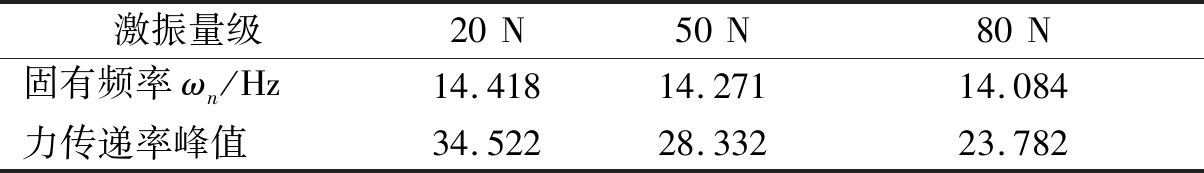

根据试验测得的数据得到不同激振量级下固有频率和力传递率峰值,如表2所示。

由图10和表2可看出,随着激振量级的增加,固有频率ωn呈降低趋势,力传递率峰值明显降低,这是因为激振量级的增加导致其位移增加,随着位移的增加,金属橡胶产生了刚度软化和阻尼耗能增强,试验与理论分析相吻合,证实了理论分析的合理性与准确性。

4.2 减振特性研究

4.2.1 不同成型密度

根据不同试件(密度1、密度2、密度3)在激振量级为50 N、包覆层数为二层的试验条件下测得的试验数据绘制力传递率-频率曲线,如图11所示。

表2 不同激振量级固有频率和力传递率峰值

Tab.2 Natural frequencies and force transmissibility peaks of different excitation levels

图11 不同密度下力传递率-频率曲线

Fig.11 The force transfer rate-frequency curve at

different densities

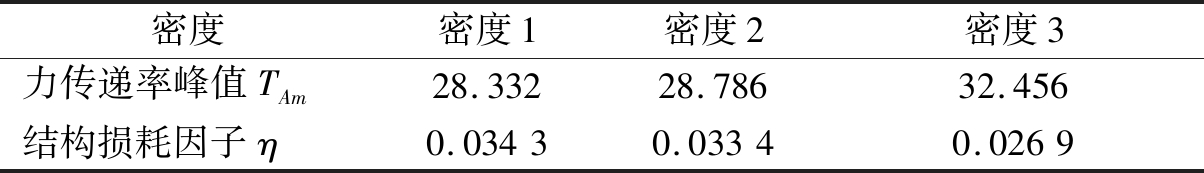

根据力传递率计算公式计算得到不同试件力传递率峰值TAm并基于半功率法计算结构损耗因子η,如表3所示。

表3 不同密度下耗能特性

Tab.3 The energy dissipation characteristics at different densities

由图11和表3可知,随着试件密度的增加,管路系统力传递率峰值TAm呈增加趋势,结构损耗因子η呈降低趋势。随着金属橡胶密度的增加,其内部金属丝数量将增加,金属丝之间接触点数目也会相应增加,试件刚度增加,其克服外界载荷作用的能力随之增强。在激振量级(50 N)不变的条件下,随着金属橡胶试件密度的增加,即刚度增加,幅值减小,金属橡胶耗能和弹性储能均呈降低趋势,但是由于刚度的增加和金属橡胶内部金属丝增加,耗能降低速率要大于弹性储能降低速率,根据损耗因子计算公式[20]可知,随着金属橡胶密度的增加,力传递率增加,结构损耗因子降低。

4.2.2 不同激振量级

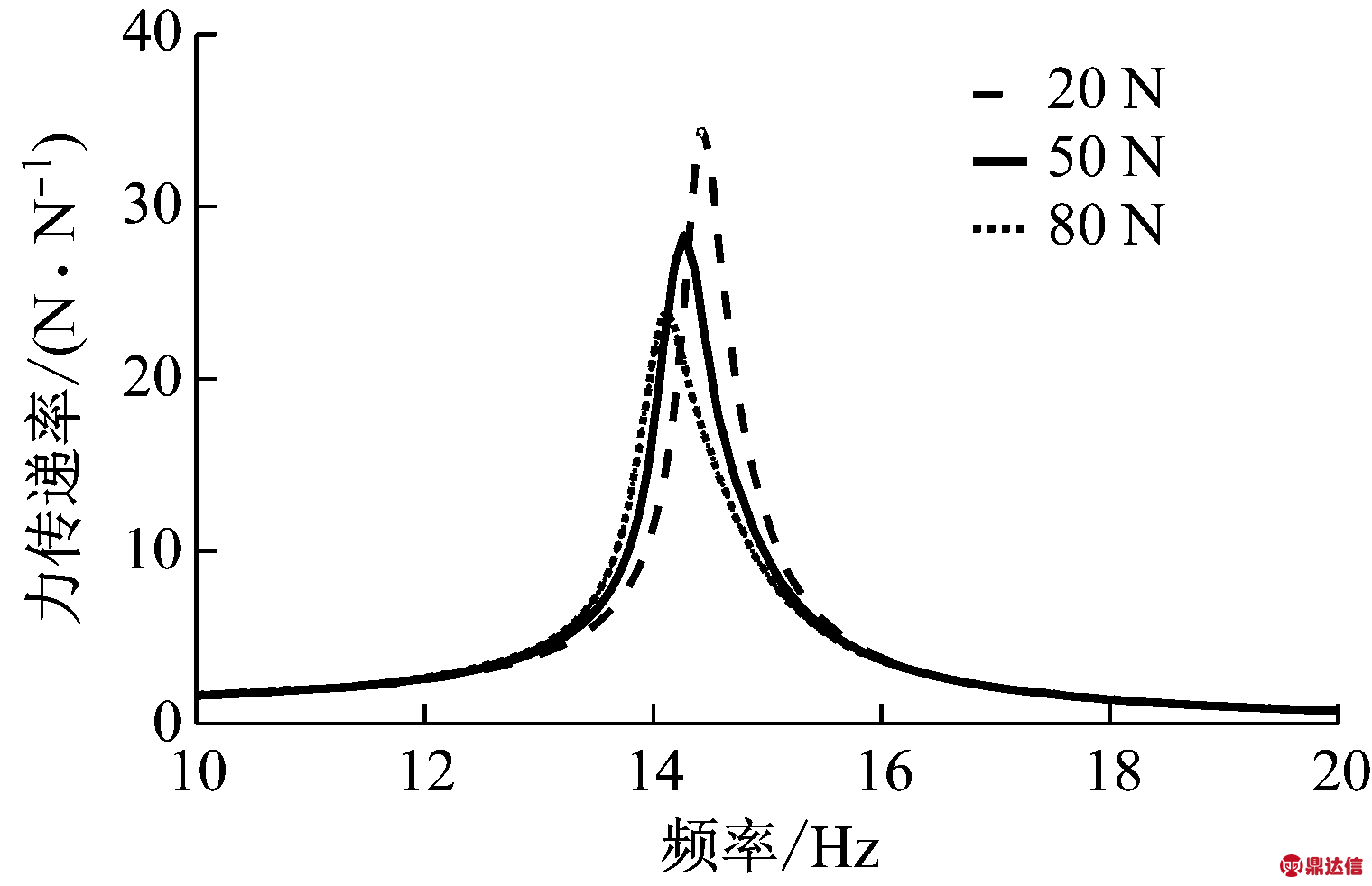

根据试件1在不同激振量级(20 N、50 N、80 N)和包覆层数为二层的试验条件下测得的试验数据绘制力传递率-频率曲线,如图10,同时根据实验数据绘制不同激励量级条件下惯性率-频率曲线,如图12所示。

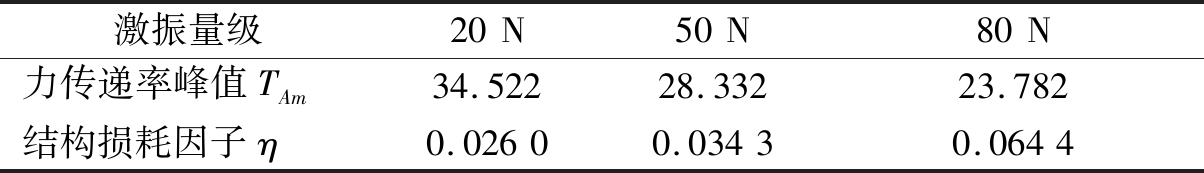

根据力传递率计算公式计算得到不同激振量级力传递率峰值TAm并基于半功率法计算结构损耗因子η,如表4所示。

图12 不同激励量级下惯性率-频率曲线

Fig.12 The inertial rate frequency curve of different excitation magnitude

表4 不同激振量级下耗能特性

Tab.4 The energy dissipation characteristics under different magnitude of excitation

由图12和表4可知,随着激振量级的增加,管路系统力传递率峰值TAm呈降低趋势,结构损耗因子η逐渐增加。金属橡胶密度一定的条件下,随着激振量级的增加,其振幅响应增加,随着振幅的增加,金属橡胶内部金属丝之间的滑移幅值也就增加,其耗能特性也相应增加,这是由于金属橡胶耗能是利用内部金属丝之间滑动干摩擦来实现的。试验表现为力传递率降低和结构损耗因子增加,由力传递率的降低可以定性描述金属橡胶耗能特性随激振量级增加表现出耗能增加的趋势,激振量级由20 N增加到80 N,力传递率明显降低,足以见得激振量级对耗能特性具有很大影响。进一步,由计算得到的结构损耗因子可以定量描述金属橡胶耗能增强特性。

4.2.3 不同包覆层数

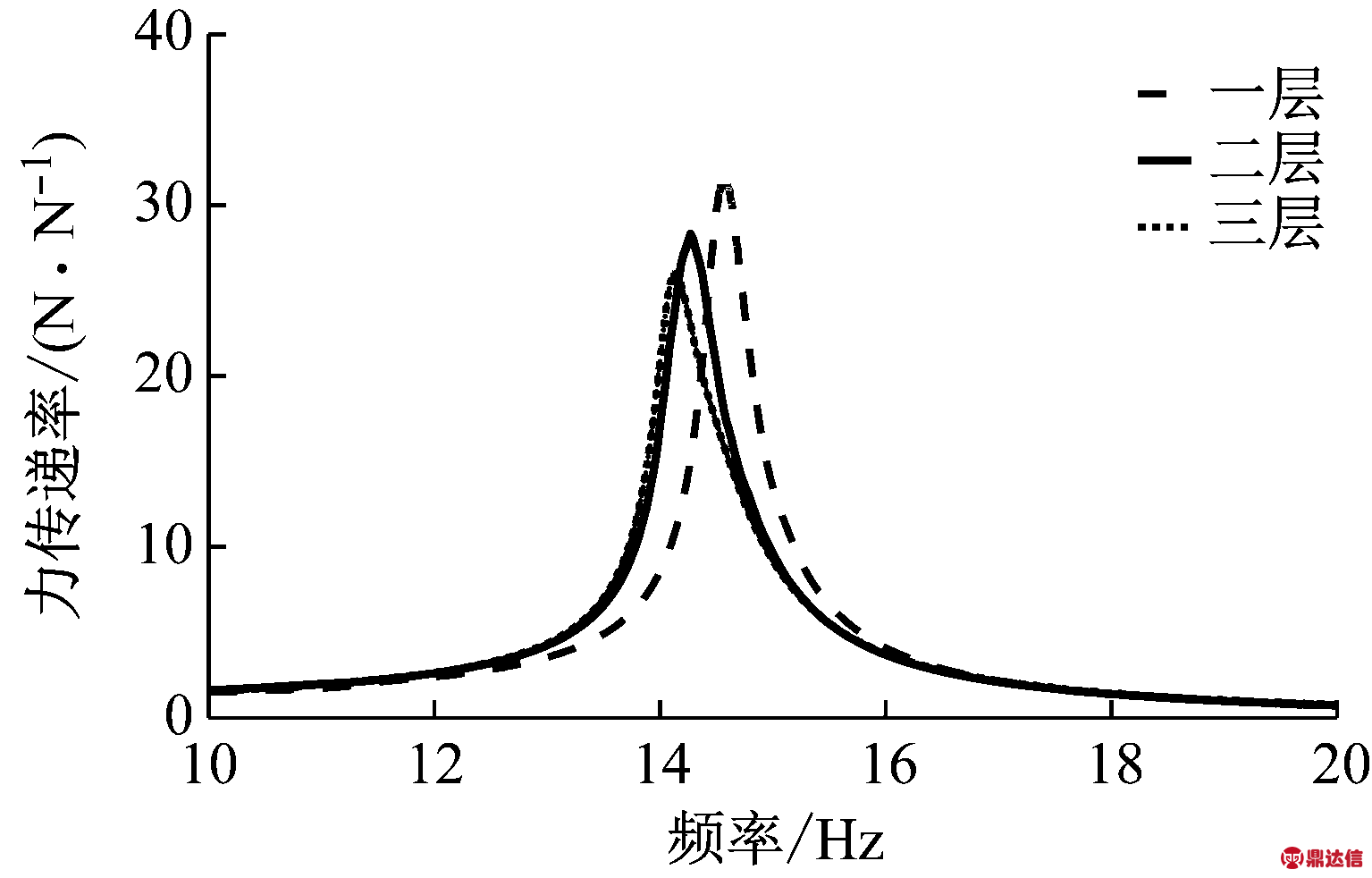

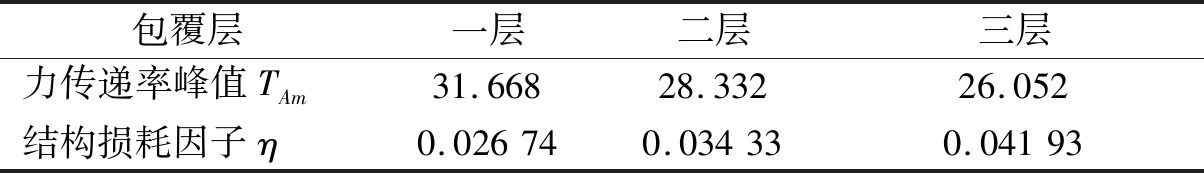

根据试件1在不同包覆层(一层、二层、三层)和激振量级为50 N的试验条件下测得的试验数据绘制力传递率-频率曲线,如图13所示。

图13 不同包覆层下力传递率-频率曲线

Fig.13 The force transfer rate-frequency curve under

different cladding layers

根据力传递率计算公式计算得到不同包覆层力传递率峰值TAm并基于半功率法计算结构损耗因子η,如表5所示。

表5 不同包覆层下耗能特性

Tab.5 The energy dissipation characteristics under different cladding layers

由图13和表5可知,随着包覆层的增加,管路系统力传递率峰值TAm呈降低趋势,结构损耗因子η逐渐增加。金属橡胶层数增加表现为串联增加,根据弹簧串联定理可知,随着包覆层数的增加,金属橡胶刚度减小,这表现为固有频率的降低,图13可证实这一点。此外,随着包覆层数的增加,阻尼呈现增强趋势,这是由于层数增加后,金属橡胶刚度减小,激振量级不变的情况下,振幅增加,内部金属丝之间滑移幅值增加,耗能增强;另一方面,随着层数的增加金属丝数量增加,接触点摩擦增加,这无疑增加了其耗能特性。

4 结 论

(1) 本文对金属橡胶包覆管路结构做了力学分析,同时建立了动力学模型,借助线性等效原理得到金属橡胶变刚度、变阻尼特性,得到随着加载幅值的增加,金属橡胶表现出刚度软化和阻尼增强规律,并通过试验验证了分析的合理性与准确性。

(2) 提出两种包覆阻尼结构减振性能的表征量,通过试验研究了包覆阻尼结构减振性能随成型密度、包覆层数和激励量级的变化规律,得到金属橡胶阻尼减振性能随包覆层数和激振量级的增加而增加;同等激振量级条件下,金属橡胶耗能特性随密度的增加降。