摘 要:核岛反应堆支撑法兰为正八边形结构,其中四个面需要加工,表面粗糙度和平面度要求高,在现场需要使用便携式机床进行加工,加工后进行测量并记录,证明加工方案可行。

关键词:机加工;表面粗糙度;平面度

1 概述

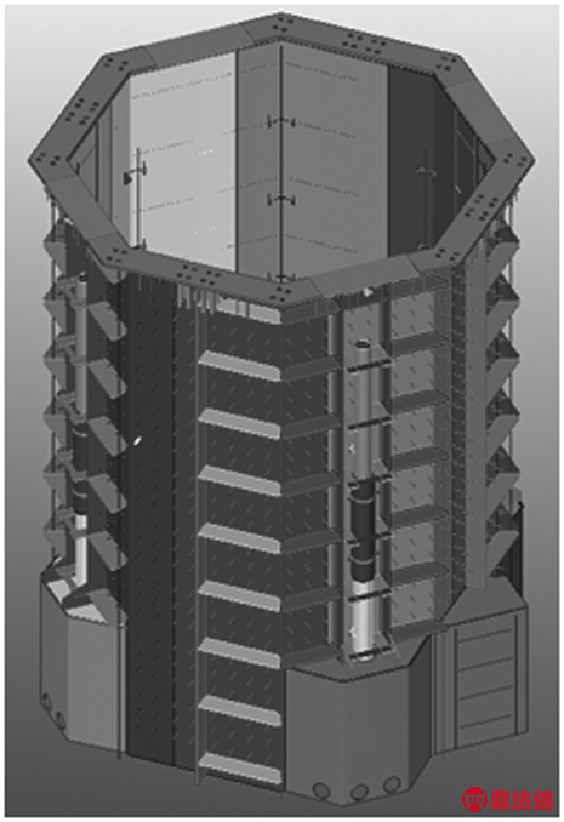

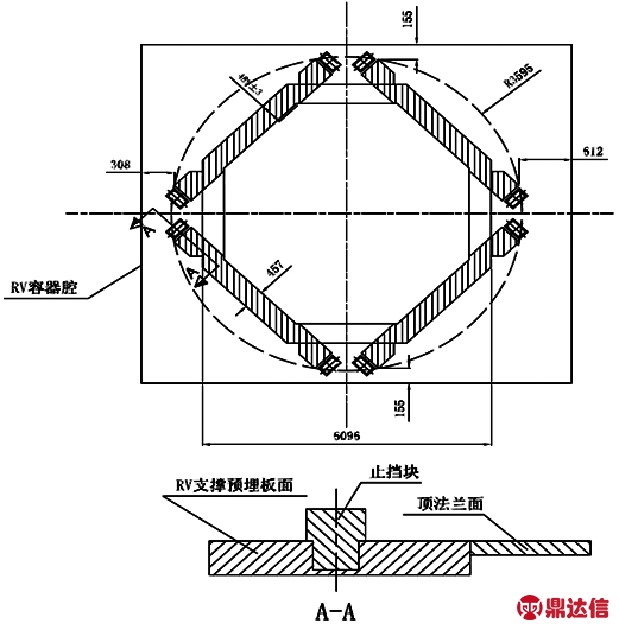

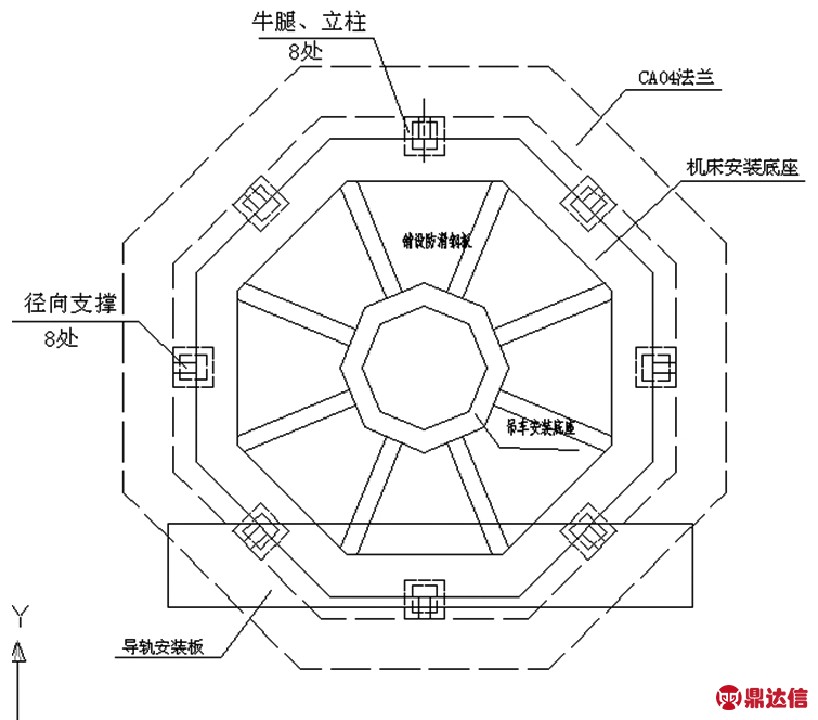

顶部法兰板用来支撑RV支撑,法兰结构为正八边形,高大约8m,两平行边的距离为6096mm,其材质为A36。该法兰分八片预制,拼焊成为一个整体后,再整体吊装并安装于法兰顶部,整个结构总重约5.8t。法兰模块与其顶部法兰结构如图1所示。4个支撑面经精加工后其厚度和公差要求为38.10+6mm,同时,需要对RV支撑预埋板部分与RV支撑接触的表面进行精加工,加工总面积达到7.0m2。详情如图2。

图1 模块与其顶部法兰

图2 顶部法兰精加工区域

法兰面的加工技术要求为:顶法兰机加工表面标高为8090.40+3;精加工表面的粗糙度1.6μm;四个机加工表面的平面度公差0.127mm,且在长度304.8mm范围内不大于0.0254mm;四个机加工表面与反应堆压力容器支撑架至少有75%的接触面;四个机加工面的法兰厚度为38.10+6。

2 加工机床选用和使用调整

2.1 加工机床选择

综合考虑,平面法兰加工机床选用需要考虑施工环境,整个施工环境在RV容器腔内,空间狭小,所选机床须考虑既能将表面机加工,又不会与周围部件相干涉(需要特别注意铣床的动力头部位)。根据需要采用便携式机床进行现场加工。

根据现场法兰的布局,设计人员经过多次探讨,确定机床须采用便携式机床,设计方案可大体分为两种。一种为横梁式平面铣削机床,一种为圆周回转铣削机床。

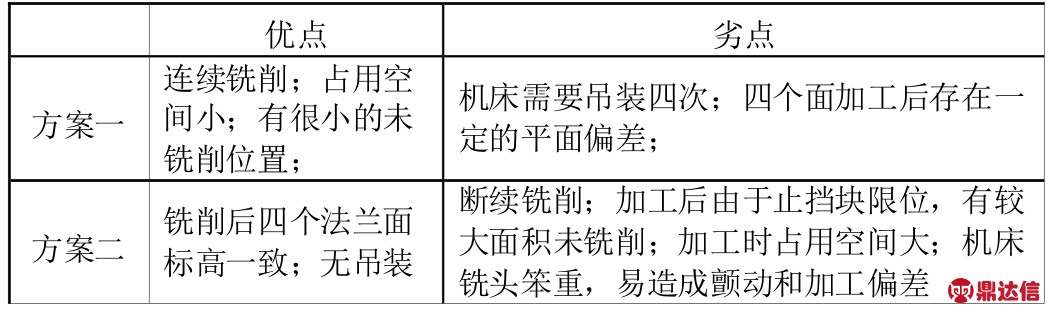

两种机床设计方案优劣点对比如表1。

表1

通过现场实际考察和厂家经验交流后,采用方案一作为机床设计的思路。委托外单位制造横梁式平面铣床。考虑到单个法兰面的加工面积为3811*489mm,所以确定定制的便携式机床的X轴行程为4000mm,Y轴行程为500mm,铣削主轴采用MDME502GCG伺服电机,配备的铣刀盘直径为250mm。

2.2 加工机床的使用调整

将X轴导轨放在导轨安装板上,使用紧固螺钉紧固,调整螺钉微调导轨高度,配合激光水平仪,检测两边直线导轨的水平面,控制机床的单根导轨水平误差≤0.04mm/全长,Y轴连接板平面度为0.05mm以内。

安装Y轴导轨及主轴头,Y轴导轨两侧有调整螺丝,可以微调主轴在左右方向上的倾角。主轴连接端面也有调整螺丝,可以微调主轴在前后方向上的倾角。调节调整螺栓,使刀盘的垂直度在0.02mm以内。

3 工装架的设计制造

由于顶法兰机加工表面标高为8090.40+3mm,距离地面较高,加工机床要有足够强度的支撑,避免加工振动。同时法兰面为八边形,有四个边需要加工,机床需要调换方位四次,机床需要被提供足够的支撑。考虑现场情况,结合实际情况,提出两种方案:(1)机床导轨直接支撑在法兰不加工面上,靠导轨左右两端支撑。缺点:导轨中间悬空,机床运行时不稳定,同时操作人员没有站立位置。(2)在法兰中搭设工装架,为机加工机床提供更多支撑,使机床导轨与支撑有更大的接触面积,运行更平稳。

3.1 工装架结构设计

根据上述情况,参照钢结构规范及AWS焊接标准,通过将型材、板材焊接或栓接成一个整体,为便携式机床提供稳定可靠地现场支撑。

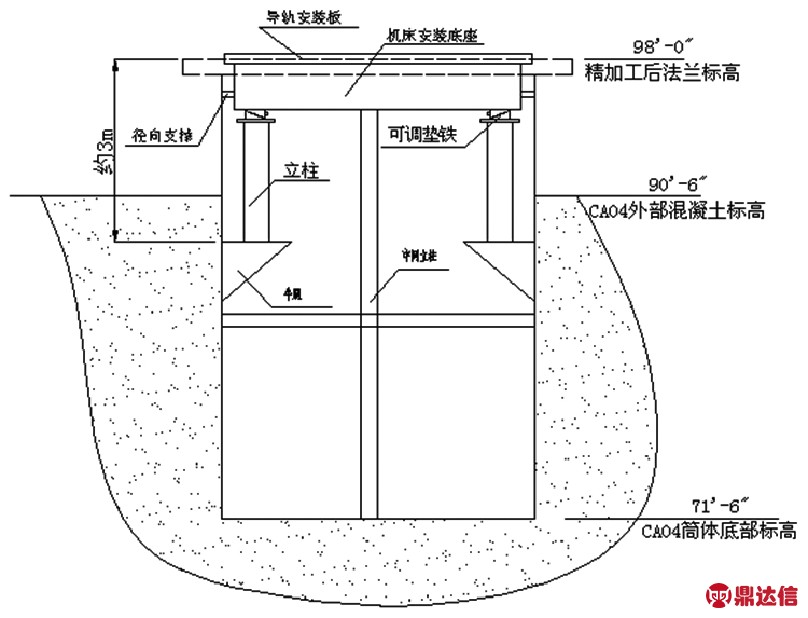

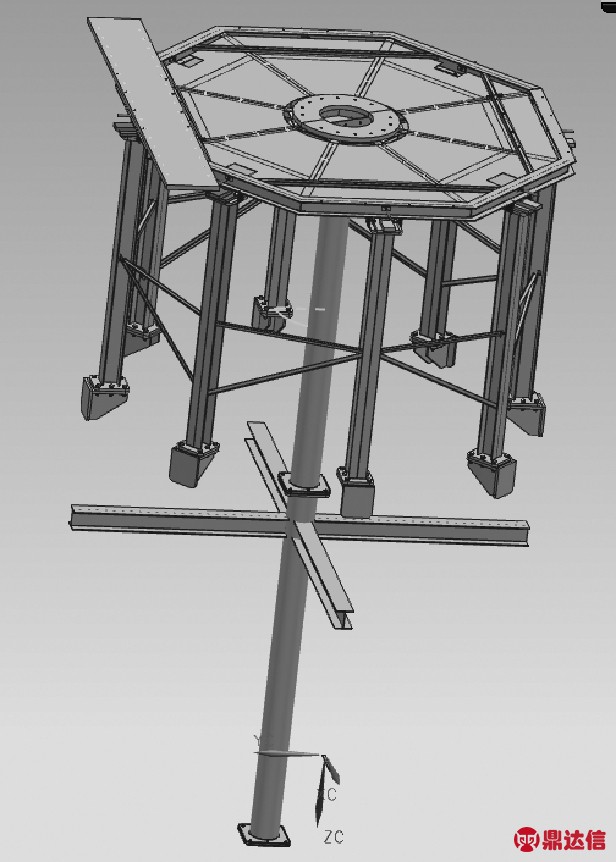

法兰加工工装架布置见图3和图4。工装主要由牛腿、立柱、可调垫铁、机床安装底座、导轨安装板等几部分组成。

图3 顶部法兰机加工工装设置简图(a)

在法兰筒体内壁上焊接8个牛腿,位置距离法兰表面一定高度。立柱与机床安装底座之间设立可调垫铁,可以快速调平安装底座。机床安装底座在调平后通过径向支撑和下面的焊接板(使用角焊缝与立柱连接)固定。径向支撑在机床安装底座的外端与法兰筒体顶紧后,内端使用螺母紧固。机床安装底座上面再铺设导轨安装板,安装板与机床导轨通过螺栓和顶丝来连接,顶丝用来调整机床安装水平,螺栓连接用于机床的压紧固定。立柱与牛腿、立柱与可调垫铁通过螺栓连接固定。同时在八根立柱之间增加斜撑,确保整体工装的稳定性。为了现场使用方便,在设计的时候考虑使用悬臂吊,因此在机床安装底座中间设置吊车安装底座,使用中间立柱支撑到筒体底部,并使用工字钢径向支撑中间立柱。

3.2 工装架与筒体焊接部位载荷计算

由工装架结构看,工装架与筒体焊接部位(牛腿)主要受弯剪作用,与法兰筒体内壁的焊接的牛腿上的焊接板的厚度为30mm,焊脚高度为6mm,焊缝有效长度至少为4200mm,工装设计总重小于5吨,机床重量约为3吨,经计算,焊缝受力情况满足强度设计要求。

顶部法兰机加工工装设置简图

图4 顶部法兰机加工工装三维图

4 法兰面机加工流程概述

4.1 机加工流程概述

顶部法兰机加工流程如下:(1)焊接或者栓接固定工装架;(2)初步调平校正工装台架;(3)吊装、安放、紧固机床安装板;(4)将X轴导轨放在机床安装板上,使用紧固螺钉紧固,调整螺钉微调导轨高度,控制导轨平面度;(5)安装机床Y轴导轨与主轴头,调节调整螺栓,使主轴的垂直度在0.02mm以内;(6)粗、精铣削第一个面,检测各项指标直至合格;(7)加工完成第一个面之后,将机床吊起并旋转90°,重新安装调整机床,对第二个面进行加工。

4.2 加工工作描述

表面加工之前检测各片法兰面顶部标高,根据最终加工之后的标高值计算得到各片法兰面加工余量,同时保证最小板厚为38.1mm。法兰面的整个铣削过程粗、精加工分开,合理确定粗、精加工的背吃刀量,精加工进给量为0.05~0.20mm,分多次进给实现.铣削时大电机转速:1000-1600转/分钟、小电机转速:100-300转/分钟。

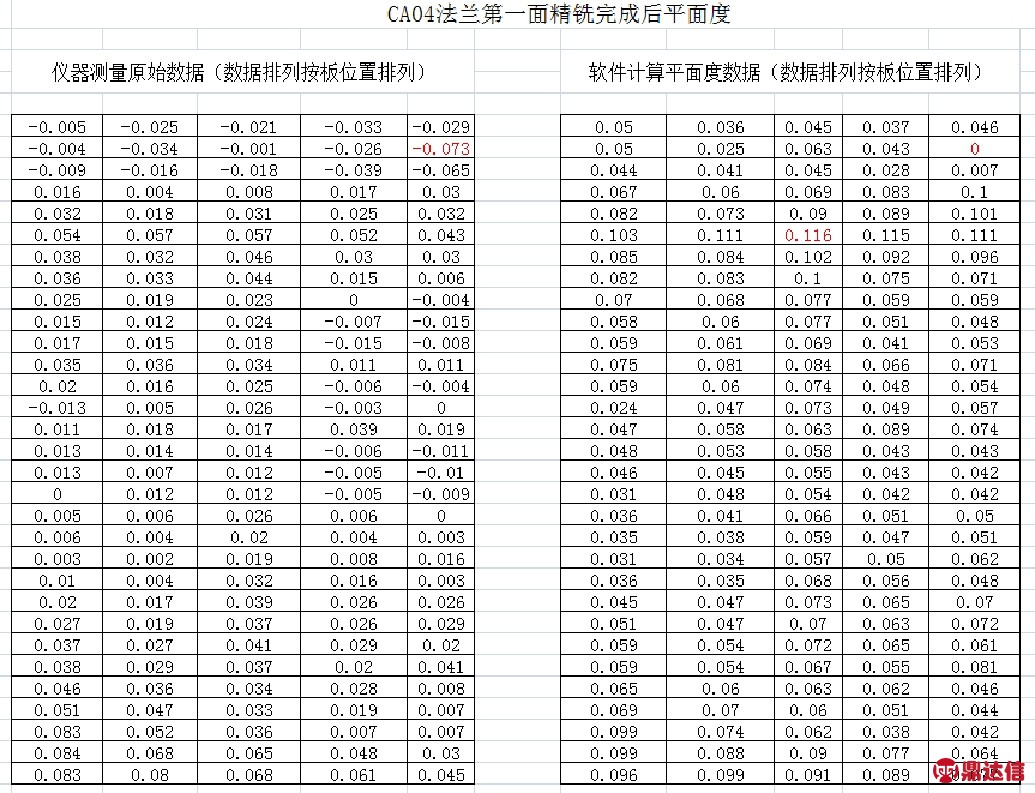

表2

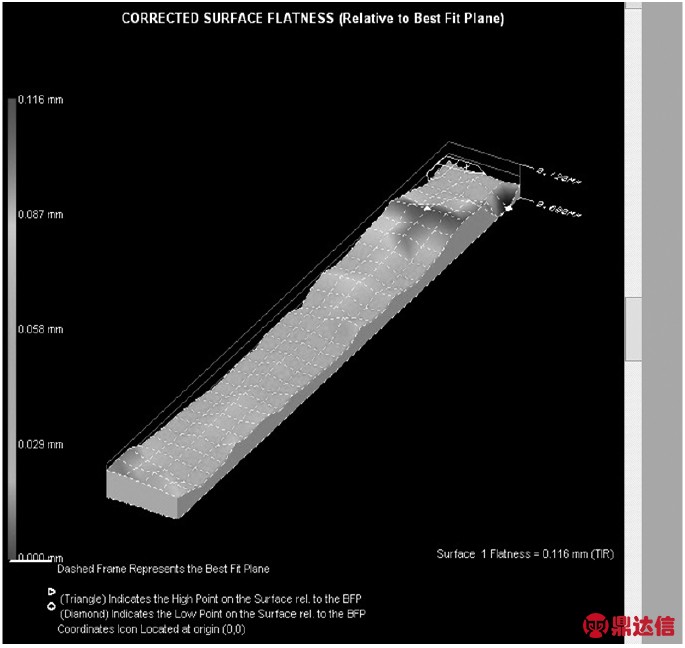

图5 一个法兰加工面的平面度测量

粗加工时需检测法兰顶部的标高,精加工时需检测表面平面度及标高,确保法兰表面精加工要求。平面度的测量采用激光测平仪,选择155个点来采集数据,数据经仪器自带软件处理后得到法兰板的平面度。

加工过程中,不更换刀盘,只更换铣削刀片。更换刀片一次,铣削整个钢板表面。更换刀片前,记录光栅显示屏上显示的数字,然后提升刀盘高度,更换好刀片后,按照记录的数字下调刀盘高度。

5 现场加工

机床采购后,经过厂内初步调试后运输到现场,在工装安装调试平面度后,将机床吊装到工装上进行安装调平,在各项文件及工机具准备充分的情况下进行法兰的现场机加工。经过实际试用,现有机床加工能力满足法兰加工要求,加工出来的法兰面各项参数均达到指标,为现场加工获取了宝贵的经验,大大提高后期工作的效率。选取一个法兰加工面精铣后(选取155个点使用激光水平仪进行测量)测量数据如表2和图5。

6 结束语

根据激光水平仪测量结果,可以看出精加工后法兰面的平面度为0.116mm,达到了平面度0.127mm的要求。加工面的表面粗糙度在精加工后使用对比块对比,得出粗糙度值可以达到1.6μm,局部位置可以达到0.8μm,证明该加工方案可以应用于大型法兰的现场机加工。实践中发现存在的问题和可改进提升的地方如下:(1)机床导轨调平难:机床X轴导轨放在机床安装板上,使用紧固螺钉紧固,调整螺钉微调导轨高度,控制Y轴连接块平面度在0.05mm以内;这些工作需要使用扳手配合激光水平仪进行手动调节,调节耗时较长,需反复进行才能达到要求。(2)机床重心前移:机床在加工法兰时,按照从内到外分三刀加工,机床重心逐步向外移动,Z方向吃刀量逐步增大,加工后的钢板有一定的倾斜度。即便在Y轴刀臂后追加6个配重块,还是存在重心前移的问题,需要在加工时适当减小Z方向吃刀量。(3)机床手动进给:机床Y方向进给为手动进给,操作不便,致使沿止挡块方向进刀痕迹明显,最后局部需要进行手工打磨。