[摘要] 为解决某型汽车减振器支架在道路试验中发生开裂的问题,通过整车多体动力学分析进行悬架多工况载荷提取,并结合焊缝S/N疲劳曲线进行减振器支架寿命分析。在对优化前后的减振器支架进行分析的基础上,根据焊缝疲劳和强度对其进行结构改进设计和实车路试验证。结果表明,优化后的减振器支架在后续路试中未发生失效开裂,说明基于悬架多工况下的结构焊缝疲劳和强度分析具有很好的可靠性和适用性。

关键词:减振器支架;焊缝;疲劳寿命

前言

汽车路试最常见的结构失效往往出现在焊缝连接部位,如何定量地进行结构疲劳可靠性验证是目前国内整车厂面临的一个问题,因此开发准确的焊缝疲劳曲线便变得十分迫切。此外,整车多体动力学下的多工况载荷分析越来越得到各大汽车厂商的重视,它可为汽车悬架结构疲劳和强度分析验证提供可靠的载荷输入,最大限度降低汽车结构件开发设计风险。

文献[1]中采用多体动力学方法提取了汽车下摆臂载荷值,获得了其结构在不同工况下的应力分布,给出了下摆臂疲劳寿命一体化分析方法,并实现了结构的优化设计,提高了疲劳寿命。文献[2]中采用一个有效的焊缝分析方法,对某商用车焊接结构进行疲劳寿命分析,取得了预期的效果。文献[3]中建立了轿车后悬架多体动力学刚柔耦合模型,对后悬架系统关键结构的受力状况进行了全面分析,通过对道路试验数据和动态仿真数据的对比验证了该方法的可靠性。

本文中开发了焊缝疲劳曲线,同时通过建立整车多体动力学模型提取悬架硬点处载荷,并建立减振器支架有限元模型进行疲劳分析和强度校核以再现路试失效模式,对改进后的减振器支架进行实车路试验证,验证多工况下的结构焊缝疲劳和强度分析在底盘结构设计中的适应性和可靠性。

1 焊缝疲劳曲线测试

汽车焊接结构件通常是薄板件,常见的失效往往出现在焊接热影响区域,该区域的失效为焊缝疲劳失效。进行汽车焊缝疲劳性能分析的关键要素是获取准确的焊缝疲劳性能参数,目前汽车行业中常用的焊缝疲劳分析方法主要有等效结构应力(S-N)法[4]和热影响区(HAZ)法两种,等效结构应力法依据有限元分析结果提取焊缝节点力并转换为等效结构应力进行寿命评估,具有无网格依赖性和计算结果稳定等优点,故本文中将采用等效结构应力法设定焊缝疲劳性能参数。

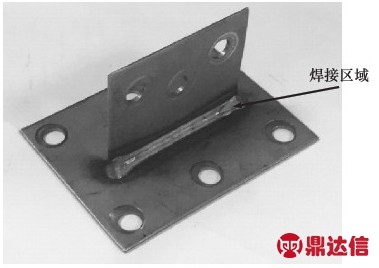

由于本文中失效结构件主要承受垂向载荷,因此焊缝疲劳测试主要为拉压疲劳试验,国内外尚无统一的焊缝疲劳测试标准,根据相关工程经验设计的测试样件如图1所示。

图1 垂直焊缝测试样件

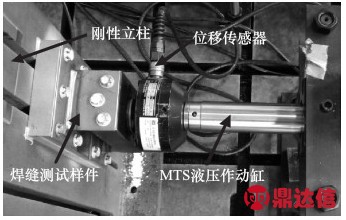

为测试焊缝样件疲劳寿命参数,搭建相应的焊缝疲劳性能台架试验,如图2所示,其中应包括刚性立柱、位移传感器和MTS液压作动缸。位移传感器用以监测焊缝是否失效,每组单个焊缝测试样件的台架试验载荷大小分别为±4.5,±5.5和±6kN。考虑到实际焊接工艺的影响,每组载荷各测试20件样件,以监测到肉眼可见焊缝裂纹时的试验加载次数作为焊缝疲劳寿命值。

图2 焊缝样件疲劳性能台架试验

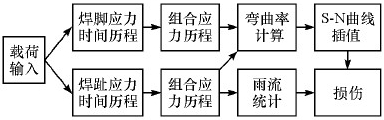

结构疲劳寿命理论基础是建立在统计学上的一门学科,在实际工程应用中单纯追求疲劳寿命的绝对值不太现实,疲劳寿命往往是一个统计值,具有一定的可靠性。根据图1和图2进行大量的焊缝样件试验并反复进行试验数据和有限元仿真数据对标后,焊接测试样件厚度范围为2~6mm之间各种板材,该厚度范围基本包含了汽车底盘大部分结构件[5],拟合出最终具有一定可靠性的焊缝疲劳性能曲线,为后续失效问题的解决提供准确的材料参数,典型的焊缝疲劳分析流程[6]如图3所示。

图3 焊缝疲劳分析流程图

2 悬架载荷预测

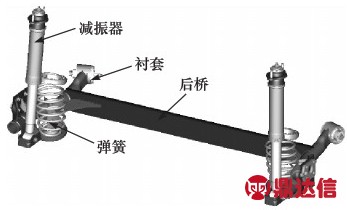

后悬架系统包括弹簧、减振器、扭杆梁后桥和衬套等,其数学模型如图4所示。

图4 后悬架结构示意图

对底盘零件进行耐久性和强度评估的重要输入是各连接点载荷,为准确获取悬架硬点载荷,根据图4的后悬架数学模型和整车相关参数搭建后悬架多体动力学模型,如图5所示,由于该车型后悬架为半独立扭杆梁悬架,这里扭杆梁采用超单元进行等效处理。

图5 后悬架多体动力学模型

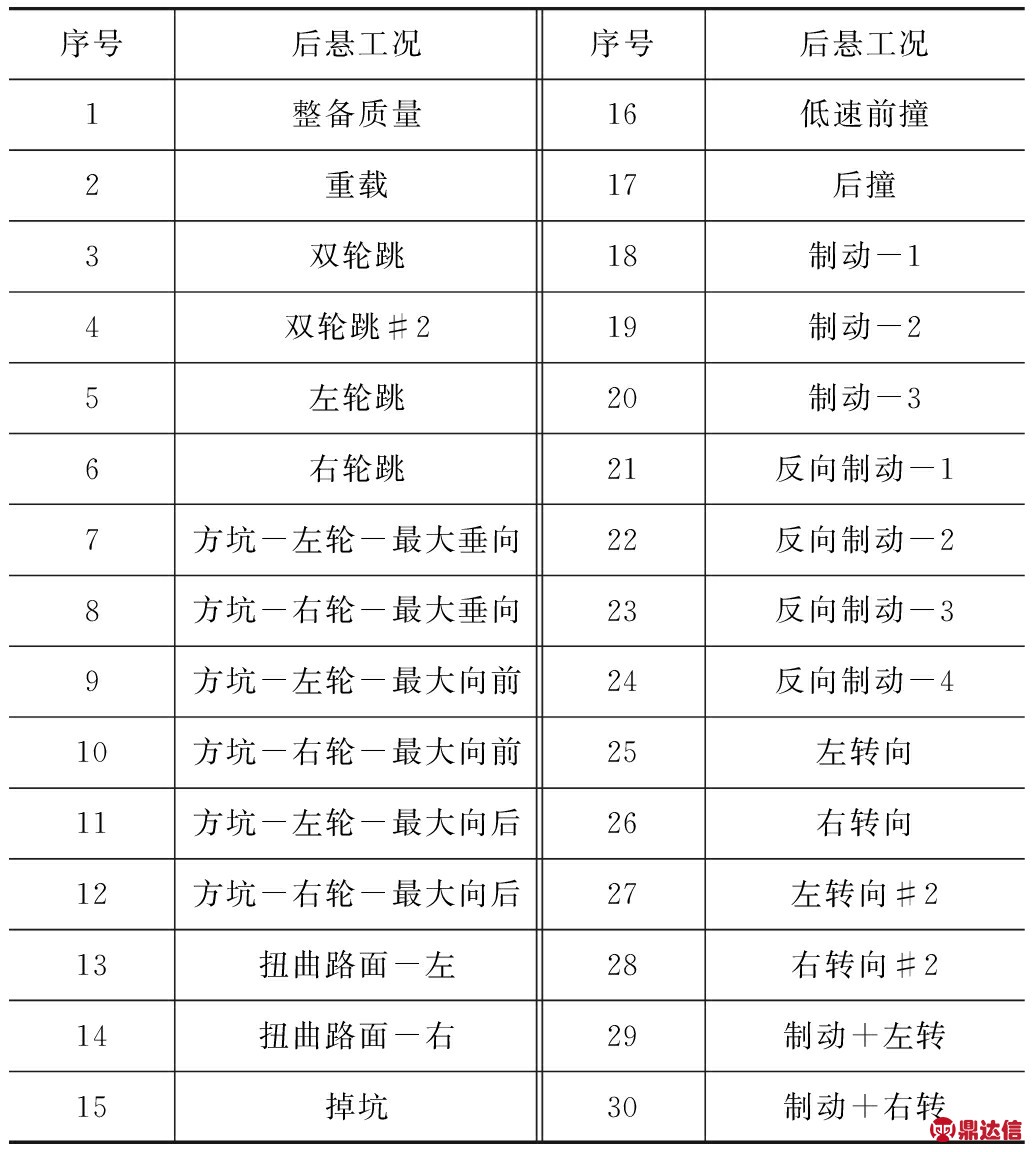

依据美国GM公司对悬架工况的定义,前后悬架工况单独计算,其后悬工况如表1所示,后减振器和后桥连接处载荷输出如图6所示。

表1 后悬工况

图6 减振器支架载荷(整车坐标系下Z向)

悬架工况分为耐久工况和强度工况,从图6中的载荷值曲线可以看出,耐久工况最大值出现在工况4,载荷大小为83 274N,强度工况最大值出现在工况7,载荷大小为17 748N。

3 减振器支架路试失效

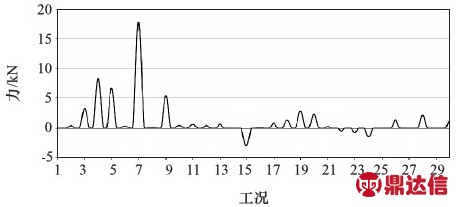

3.1 失效模式

在广德试车场进行发展中国家道路试验规范路试中,发现后悬减振器支架焊缝开裂并最终导致支架外套管断裂,如图7所示。焊缝热影响区域的裂纹沿焊缝边缘进行扩展直至断裂,因此可以确定该失效为焊缝疲劳失效。此外,失效件存在一定的塑性变形,可初步判断该支架结构强度性能有一定的潜在风险,后续分析将对其作进一步验证说明。

图7 减振器支架失效模式

3.2 失效原因初步分析

汽车路试中道路载荷复杂多变,减振器部件在汽车路试中失效比较常见,且以结构疲劳耐久失效为主[7-8]。后悬减振器类似于二力杆,主要承受拉压载荷,从图6中可以看出,减振器支架呈现以受压为主的状态。支架刚度不足将引起其结构变形,导致焊接部位应力集中,使焊缝疲劳寿命下降。支架刚度主要取决于结构特征,这里主要为支架厚度。此外,在受到极限外载荷的情况下,支架的结构强度将会对焊缝可靠性产生影响,强度不足的情况下结构将产生永久变形从而导致焊缝处平均应力上升,疲劳寿命下降。

4 优化方案选择

4.1 焊缝疲劳耐久分析

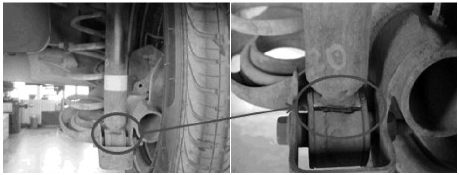

进行焊缝疲劳分析首先要建立减振器支架有限元模型,焊缝采用壳单元模拟,套管用实体六面体网格进行划分,支架内部衬套采用RB3进行简化处理,减振器顶端固定,完整的焊缝疲劳分析有限元模型如图8所示。

图8 焊缝疲劳分析有限元模型

考虑到结构改进成本和可行性要求,要求优化方案尽可能对后悬结构整体影响最小,这里采取优化支架厚度和材料对焊缝疲劳寿命改进程度进行分析,相应的方案组合如表2所示。

表2 方案组合

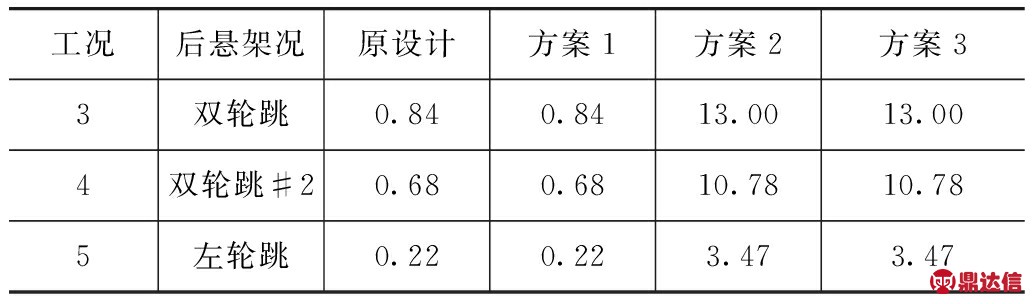

根据图6中载荷曲线提取减振器承载力并结合表2中的方案组合进行焊缝疲劳寿命分析,结果如表3所示(仅列出危险工况)。表中数值(life值)表示预测的寿命与设计要求的比值。

表3 焊缝疲劳寿命(life值)

由表3可见,焊缝疲劳寿命与支架厚度相关,与支架所选用材料牌号无关。支架采用厚度3.0mm情况下,工况3~工况5焊缝疲劳寿命小于1,不能满足疲劳要求。支架厚度4.5mm情况下焊缝疲劳寿命最低为3.47个life值,满足设计要求(考虑到实际中的焊缝疲劳寿命的离散性,工程中对于疲劳寿命失效问题改进通常要求优化后的寿命相对于原设计提高至少10倍以上,本文中改进后焊缝最低寿命3.47相对于原设计最低寿命值0.22提高了约15倍且大于1,因此可以判断4.5mm的改进方案是有效的),原设计方案焊缝疲劳寿命云图如图9所示。

图9 左轮跳工况下焊缝疲劳寿命云图

从图9中可以看出,原设计方案失效位置和路试失效位置一致,最低寿命为0.22个life值,基本与路试里程百分比相当,验证了该方法的有效性。

4.2 结构非线性强度分析

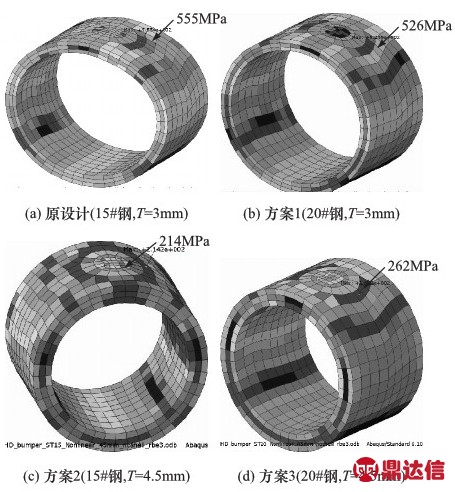

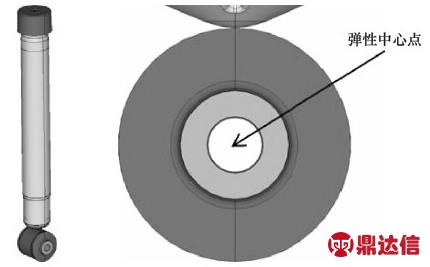

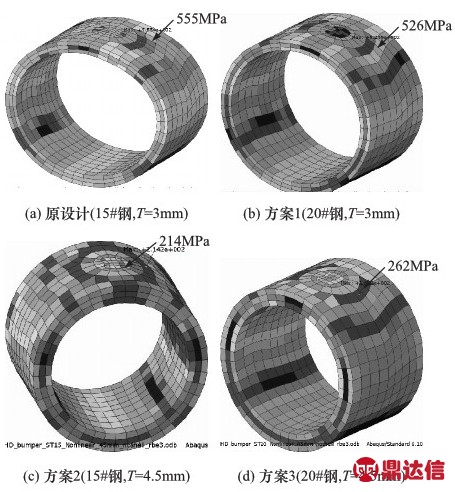

悬架结构件强度性能是指汽车在受到极限外载荷的情况下仍然保持悬架结构系统性能稳定性的能力,对于减振器支架就是其结构本身的抗变形能力。结构非线性强度分析模型采用图8的有限元模型,并考虑材料非线性和几何非线性因素。采用极限载荷工况7,载荷大小为15 921N且施加在衬套弹性中心点,如图10所示,根据表2中的方案进行强度分析后的结果如图11所示。

图10 减振器弹性中心点

图11 强度工况下加载器支架应力分布云图及变形

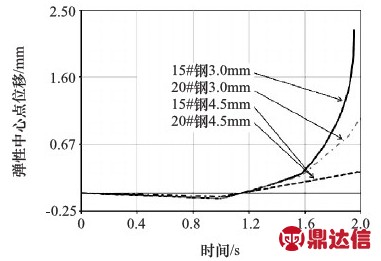

由图11可见,原设计方案存在较大的永久变形量,导致焊缝疲劳寿命大幅下降,支架厚度为4.5mm的情况下结构应力相对于3mm厚度有大幅降低。各方案组合在极限载荷下的结构变形量如图12所示。

图12 支架变形曲线(工况15→工况7)

由图12可见,采用15#钢3.0mm厚度支架的情况下,支架无法承受最大压力15 291N(只加载到最大载荷的95%便失稳),变形过大导致直接失效;采用20#钢3.0mm厚度支架的情况下,极限工况下变形量减少至1mm,但应力值没有明显改善(从图11中可以看出,失效处最大应力值从555减少至526MPa);厚度为4.5mm的支架(15#钢、20#钢)均能满足强度和疲劳要求,因此改进方案可以采用该厚度支架来提高焊缝疲劳寿命并改善其结构强度性能,后续路试中支架未发生失效开裂,验证了改进方案的有效性。

5 结论

(1) 通过焊缝测试样件建立了焊缝疲劳分析曲线,为疲劳分析提供了定量指标,确保了后续改进方案的可靠性。

(2) 建立了后悬架多体动力学模型,给焊缝疲劳分析和结构强度验证提供了可靠的载荷输入,保证了分析结果的有效性。

(3) 采用这种基于实测焊缝疲劳曲线和悬架载荷预测结合的方法,将有助于悬架结构件的准确验证,为悬架结构件的失效改进和新车型悬架开发验证提供了一个全新的设计思路。