【摘要】膨胀成型是复合材料典型的成型方法,采用膨胀成型的复合材料制品需要通过硅橡胶浇铸模来辅助成型,为了缩短硅橡胶浇注模的制造周期,本文研究采用3D打印技术打印硅橡胶浇注模。针对R-10301硅橡胶浇注模,本文通过对比常用的3D打印技术和常用打印材料的特性,确定了采用SLA光固化成型工艺并选择somos 8000光敏树脂打印硅橡胶浇注模;通过浇注实验得到的硅橡胶芯模,其尺寸偏差控制在±0.1mm范围内,脱模过程中无粘模现象;且模具相比传统金属模重量更小,制造周期更短。

【关键词】3D打印;复合材料;硅橡胶浇注模

1 引言

碳纤维复合材料结构形式多样,成型工艺也各有不同。其中膨胀工艺是指复合材料预浸料在闭合刚性阴模中通过硅橡胶芯模的热膨胀来实现对复合材料加压固化的成型工艺方法,该方法不需要造价昂贵的热压罐设备,而且成型模具相对而言比较简单[1-2]。采用膨胀工艺的制品需要通过硅橡胶浇注模来辅助成型,目前硅橡胶浇注模多为金属模具,模具重量大、加工周期长,不仅带来了操作的不便,也影响了产品的整个研制周期。

为了减轻模具的重量,缩短模具的制造周期,本文研究采用3D打印技术打印硅橡胶浇注模,通过对比分析常用3D打印技术特点和常用打印材料的特性,确定了打印工艺和打印材料,并通过实验成功地成型出了满足使用要求的硅橡胶芯模。

2 应用要求

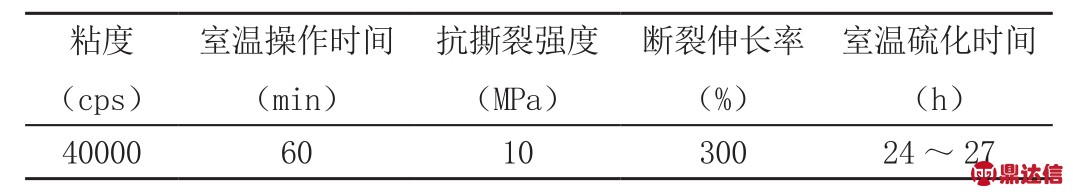

热膨胀硅橡胶于20世纪90年代开始应用于航天、航空复合材料的生产。期间,成都有机硅研究中心开发出了专门应用于热膨胀成型模的R-10301双组分液体硅橡胶,并在复合材料硅橡胶热膨胀成型工艺中得到了广泛应用,其性能参数如表1所示,本文选择R-10301作为浇注材料,对硅橡胶浇注模和成型出来的硅橡胶芯模有以下要求:

(1)从表1中可知,R-10301流动性较好,室温操作时间长,因此硅橡胶浇注是在室温环境下进行,并且采用直接浇灌的方法,无需增加额外浇注压力,由此可知:硅橡胶浇注模的热变形温度要求大于室温,且强度要求较低。

表1 R-10301性能参数

(2)硅橡胶芯模直接接触产品,其表观质量影响着产品的成型质量,而硅橡胶芯模的表观质量取决于硅橡胶浇注模的型腔表面粗糙度,在工程应用中硅橡胶浇注模的型腔粗糙度满足Ra(算术平均粗糙度)值为3.2。

(3)在热膨胀成型工艺中,硅橡胶芯模的尺寸直接决定了膨胀压力,是该成型工艺中的关键点,因此对硅橡胶芯模的尺寸精度有一定的要求,在工程应用中,硅橡胶芯模的精度应满足±0.1的尺寸偏差。

3 实验部分

3.1 打印工艺的选择

由上文可知,由于硅橡胶芯模有较高的精度要求,因此对硅橡胶浇注模也有较高的精度要求,以下再对常用3D打印技术的优缺点进行论述。

光固化成型技术(SLA):优点是制备零件的精密度和材料利用率高,能够制备结构复杂、尺寸高度精细化且镂空的模型;缺点是制备零件必须有支撑结构,目前可用的固化材料种类相对较少,而光敏液态树脂的价格昂贵,固化件的强度和力学性能较低。

熔融沉积成型技术(FDM):优点是打印机设备结构简单,操作方便,成型速度,材料种类丰富且成本低;缺点是需支撑结构,精度较低,难以构建结构复杂的零部件,成型速度慢,不适合构建大型零件,喷头处容易堵塞,截面垂直方向强度小。

选择性激光烧结成型技术(SLS):优点是选材广泛,制造工艺简单,精度高,材料利用率高,成本低,无需支撑结构;缺点是制备零件尺寸受限制。

在通过对比常用3d打印技术的优缺点可知:光固化成型技术和选择激光烧结成型技术均有精度高的优点。

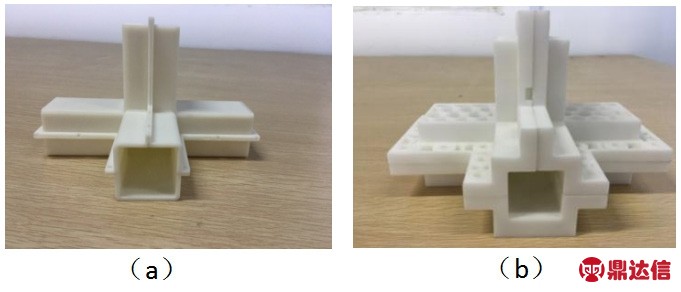

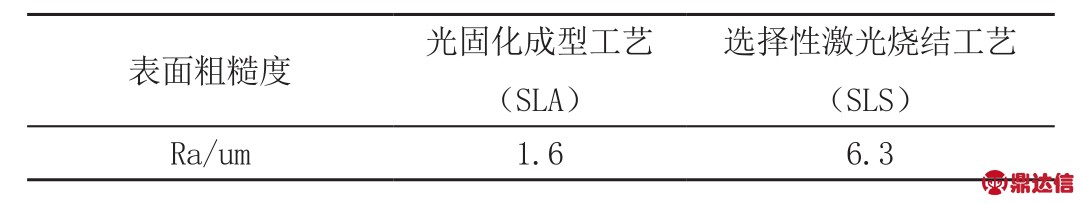

为了进一步研究两种打印工艺能否满足模具的表面粗糙度要求,我们分别用这两种打印工艺打印了样品,并使用德国马尔MarSurf M2表面粗糙度测量仪对样品进行检测,设置扫描长度为6mm,水平取样,测试速度0.5mm/s,记录Ra值,结果如表3所示。由表2知,选择性激光烧结工艺打印的样品表面较为粗糙,不满足使用要求,故最终选择光固化成型工艺。

图 1 (a)SLA打印样品(b)SLS打印样品

表2 表面粗糙度

3.2 打印材料的选择

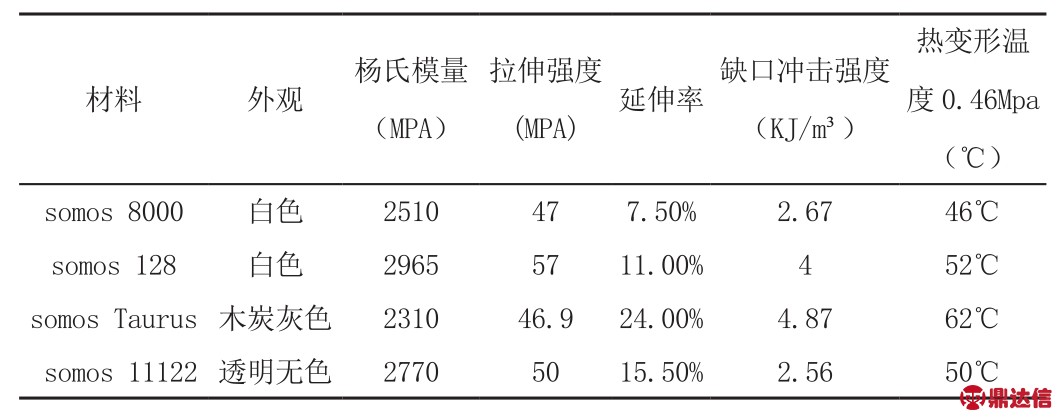

由上文可知硅橡胶浇注模的热变形温度要求大于室温,对其强度要求较低。通过分析表3知:常用的四种材料热变形温度均大于室温且杨氏模量和拉伸强度十分接近,但通过市场调研四种材料中somos 8000的价格最低。在考虑满足使用要求和降低成本的情况下,最终选择somos 8000作为打印材料。

表3 常用光固化打印材料性能参数

3.3 模具制备

3.3.1 模具设计

由于光敏树脂的价格较高,为了控制成本,需要尽量减小模具的厚度,但为了保证模具的整体刚度,在模具的非型腔面布置网状蜂窝。

从表3可知somos 8000的强度较弱,为了避免在脱模的过程中损坏模具,在模具设计过程中考虑增加脱模结构,其结构包括螺纹套、铜垫片和螺钉,通过操作螺钉来顶铜垫片,从而保证模具不受损。

在型腔周围设置封胶面,只需保证封胶面处的精度,其余非关键部分精度可降低,因此可以提高非关键部分的扫描线间距,从而提高整体的打印效率。

3.3.2 模具打印

采用Lite600HD激光快速成型机,选取somos 8000光敏树脂,光斑直径:0.1mm,支撑速度:5000mm/s,填充速度:8000mm/s,轮廓速度:4000mm/s,扫描线间距:0.08mm,支撑过固化:0.27,轮廓过固化:0.21,填充过固化:0.15。

SLA工艺加工流程分为数据处理、3D打印和后处理三个阶段:

数据处理:主要是对原型的CAD模型进行数据转换、确定摆放方位、施加支撑和切片分层,为原型的制作准备数据;

3D打印:特定波长与强度的激光聚焦到光固化材料表面,使之由点到线,由线到面顺序凝固,完成一个层面的绘图作业,然后升降台在垂直方向移动一个层片的高度,再固化另一个层面,这样层层叠加构成一个三维实体;

后处理过程:主要包含去除支撑、清洗、固化、打磨、拼接、镶件和检测。

3.4 硅橡胶浇注成型

(1)将模具装配好(2)按A组份:B组份=10:1(重量比)配制液体硅橡胶混合液;(3)将配好的胶搅拌均匀,并进行真空除泡;(4)将胶液缓缓倒入模具中,并室温静置24h;(5)拆除所有紧固件,用恒力矩扳手将模具拼块一一顶出;(6)将硅橡胶芯模进行热处理。

4 实验结果

(1)在模具没有涂脱模剂的情况下,硅橡胶芯模顺利从模具中脱出,且模具型面和硅橡胶芯模表面较为光洁,无粘模现象。

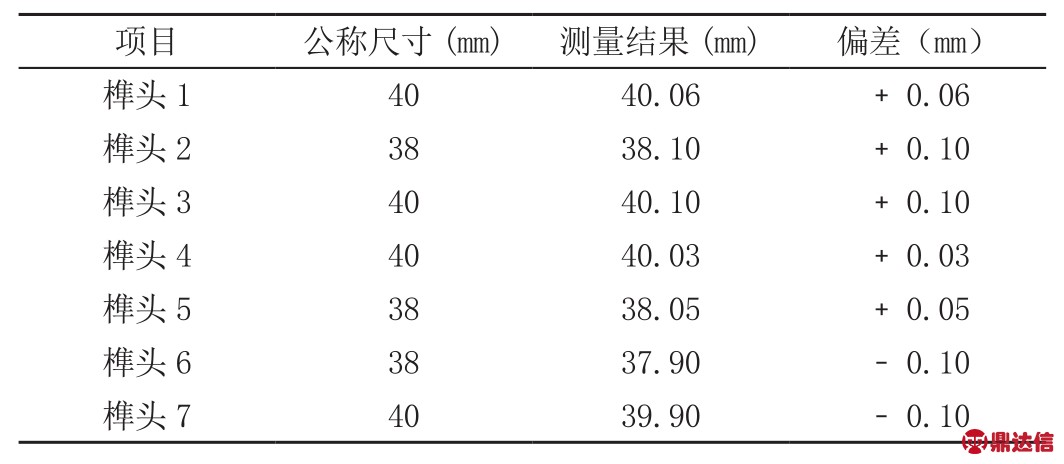

(2)将成型出来的硅橡胶去除表面毛刺,并对重要部分(榫头外径)尺寸进行测量,测量结果如表4所示:用SLA工艺打印的硅橡胶浇注模成型出来的硅橡胶尺寸偏差控制在±0.1的范围内,满足硅橡胶芯模的使用要求。

表4 橡胶芯模测量尺寸

(3)将模具称重,模具总重量为1kg,比传统金属模具轻便。

(4)模具的整个加工周期为8h,在相同的结构情况下,传统的金属模具加工需要40h,缩短了模具的制造周期。

5 结论

本文对比常用的3D打印技术和常用打印材料的特性,确定了采用SLA光固化成型工艺并选择somos 8000光敏树脂打印硅橡胶浇注模;通过浇注实验得到的硅橡胶芯模,其尺寸偏差控制在±0.1mm范围内,脱模过程中无粘模现象;且模具相比传统金属模重量更小,制造周期更短。