摘 要: 细长轴类锻件的缺陷方向通常与轴线平行,因此一般超声检测采用纵波直探头在锻件圆周面上进行扫查。由于细长轴类锻件的直径较小,其圆柱曲界面与探头很难实现完全接触而使得耦合层厚度不均,进而导致超声波透射系数减小以及检测灵敏度下降。为实现对细长轴类锻件缺陷的有效检测,从理论上分析了圆柱曲晶片及曲晶片相控阵的检测原理,提出了曲晶片超声相控阵聚焦技术。通过仿真软件CIVA对常规探头、曲晶片探头以及曲晶片相控阵探头形成的声场聚焦分布规律进行研究,设计加工了曲面对比试块和带人工缺陷的细长轴类小型锻件,开展了平面晶片和曲面晶片的相控阵探头超声检测试验,验证了提出的曲晶片超声相控阵聚焦方法的可行性与合理性,结果表明该方法的检测灵敏度和定位定量精度均优于常规直探头和平晶片相控阵探头的。

关键词: 曲率;轴类锻件;相控阵超声;曲晶片

细长轴类零件作为重要的机械部件,广泛应用于航空航天、工业、医学等领域,如工业加工车床上的丝杠、光杠等。该类零件加工难度较高,需求量大。细长轴类锻件缺陷的方向通常与轴线平行,超声检测通常采用纵波直探头在圆周面上进行扫查,而由于其直径较小,曲界面与探头的接触不完全,因此耦合时中心接触好,外围接触差,超声波透射系数较小,检测灵敏度下降,导致曲界面检测的表面声耦合与平界面检测时的相差很大,曲率引起的灵敏度损失可达30 dB以上[1-3]。同时,检测大曲率界面时超声波声束发散,不仅会导致定位定量误差增大、灵敏度下降,还会引起游动信号和三角回波,影响缺陷判别。对于细长轴类锻件的超声检测,通常采用小晶片探头、黏质高阻抗耦合剂或阻抗匹配的弹性胶质、带弧形楔块的探头、曲率匹配的曲晶片探头以及平面晶片相控阵探头等技术[4]。

为实现对细长轴类锻件缺陷的有效检测,笔者从理论上对圆柱曲晶片以及曲晶片相控阵检测方法进行比较分析,研究曲晶片相控阵检测特征及优势,提出了曲晶片超声相控阵聚焦技术。通过声场仿真软件CIVA,对常规探头、曲晶片探头以及曲晶片相控阵探头形成的声场特征进行分析。在此基础上,设计加工用于灵敏度校验的曲面对比试块以及带人工缺陷的细长轴类小型锻件,开展了平面晶片和曲面晶片的相控阵探头超声检测试验以及细长轴类锻件的检测实践,验证并分析了提出的曲晶片超声相控阵聚焦技术对细长轴类锻件的检测灵敏度与精度。

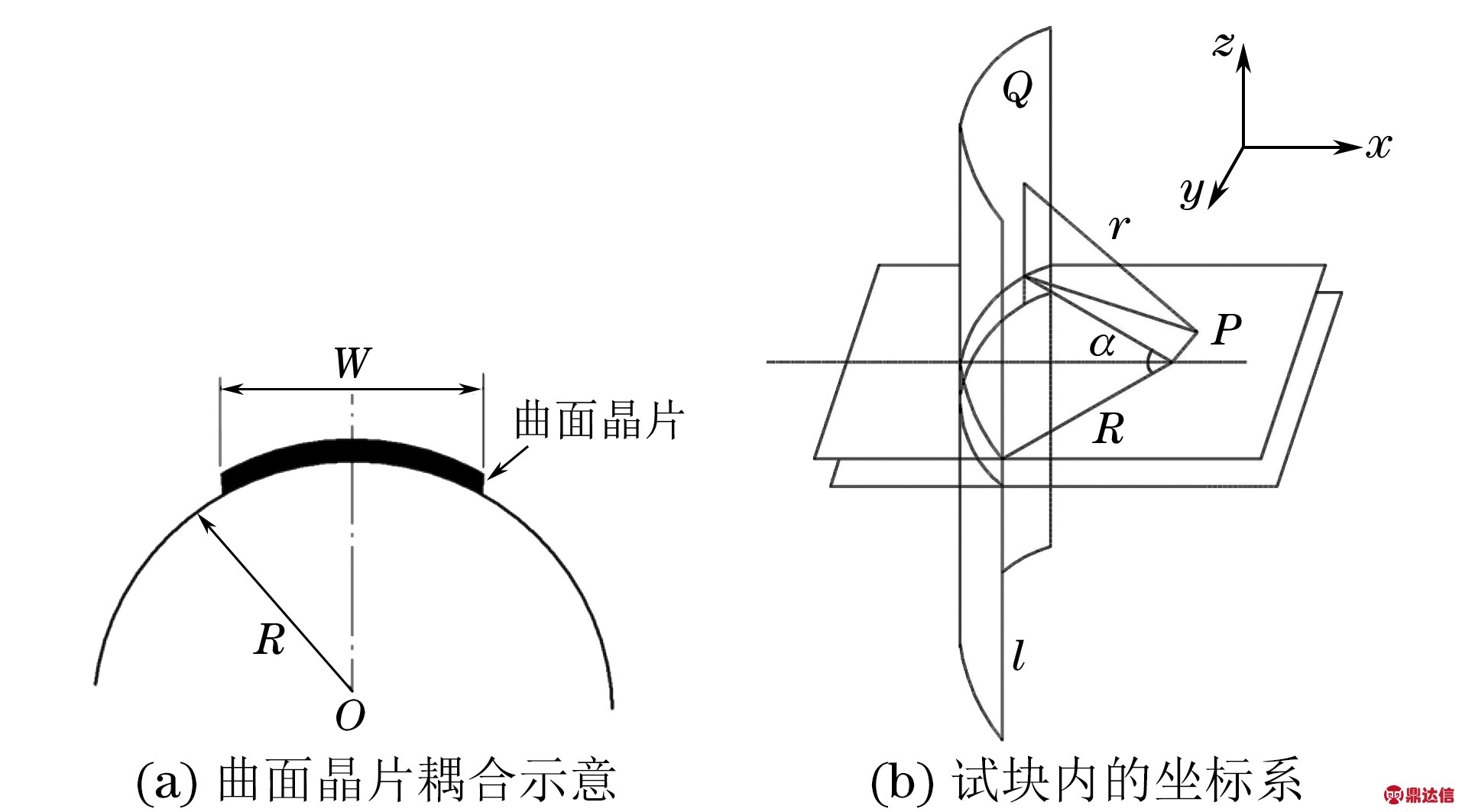

图1 圆柱面换能器检测示意

1 圆柱曲面晶片探头

1.1 直探头

以接触式纵波直探头检测细长轴类锻件时,采用圆柱曲面晶片可大幅提高检测灵敏度,圆柱曲面晶片的曲率半径一般应不小于工件半径,两者相等时声耦合最佳。如图1所示(图中各物理量意义见后面各公式中的说明),圆柱曲面晶片不仅可以改善界面的耦合效果,而且凹曲面聚焦换能器还具有线状聚焦特性[5]。

按照图1坐标系建立模型,P(x0,y0,z0)为坐标系内任意一点,换能器柱面方程为x2+y2=R2,各参数的取值范围如式(1)~(3)所示。

(2)

-l/2≤z≤l/2

(3)

式中:R为柱面半径;l为换能器高度;α为柱面横向截面圆心角。

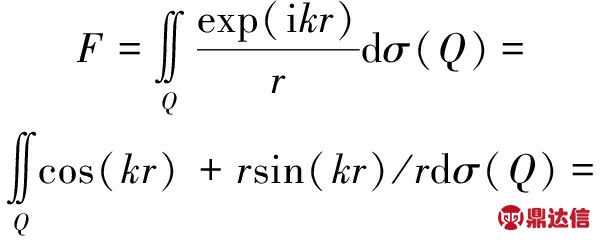

在柱面换能器的声场计算中,可采用Rayleigh积分公式得到声压表达式(4)

(4)

式中:p(P)为P点的声压;p0为声压基准值;F为声压比值;Q为晶片面积;σ为施加在试块单位面积上的应力;r为P点到换能器表面的距离;k为波数。

利用欧拉公式化为

![]()

(5)

图2 相控阵声场计算几何示意

1.2 相控阵探头

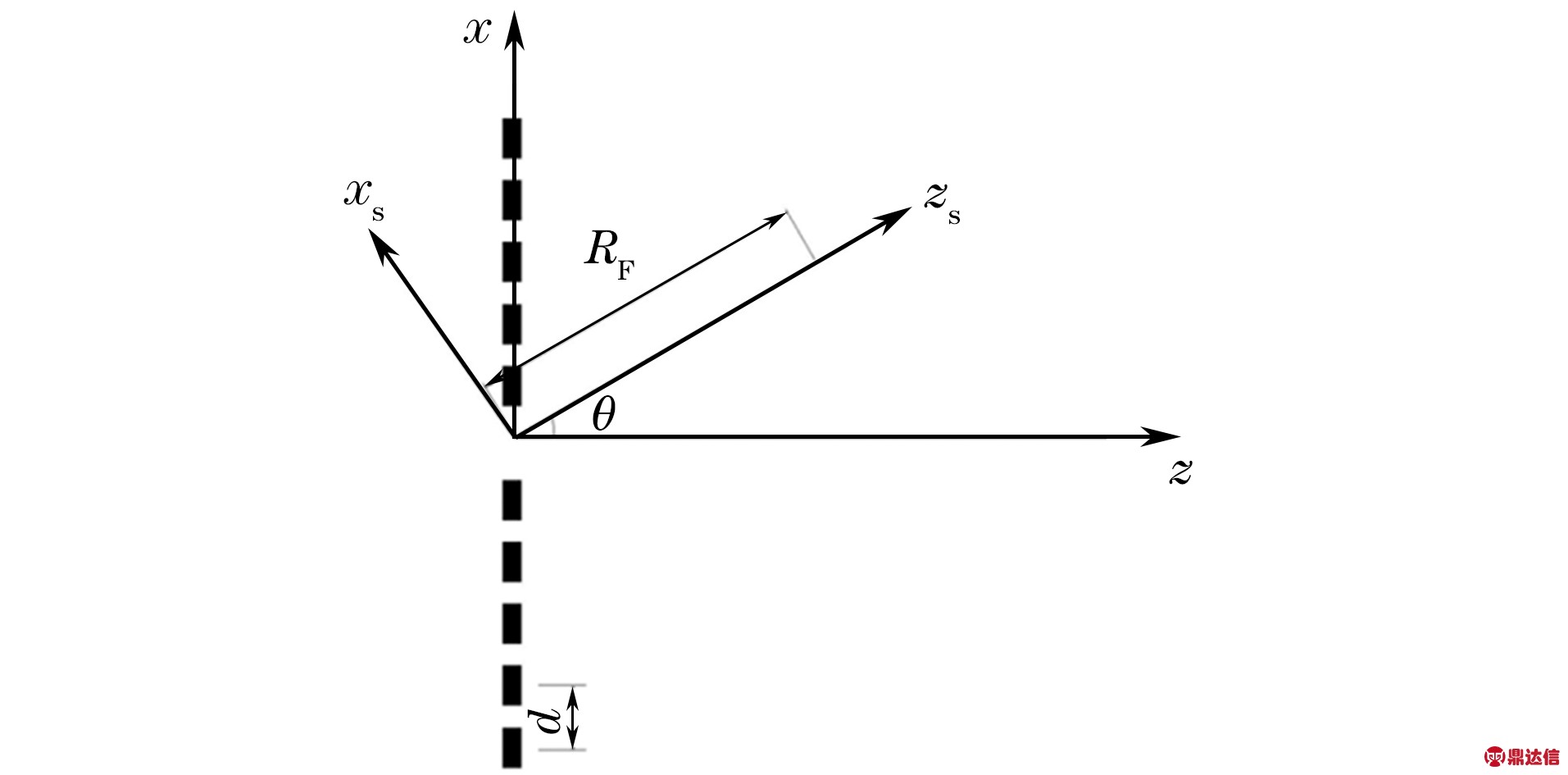

采用圆柱曲面晶片可大幅提高检测灵敏度,但采用圆柱曲面晶片单直探头时,声束不能偏转,不能检测径向缺陷,且声束在工件纵向截面上依旧是发散的。而将圆柱曲面晶片和相控阵聚焦技术结合起来,不仅可实现声束偏转,还可实现横向截面和纵向截面两个方向的聚焦。细长轴类锻件相控阵检测阵列布置如图2所示(图中RF为焦距,xs,zs为原坐标轴的偏转,θ为声波信号发射偏角),各个圆柱曲面晶片单元组合在工件表面上且沿轴线排成一列,运用电子技术实现超声波声束在工件纵向截面上的电子聚焦和偏转,同时利用曲面晶片实现在工件横向截面上的聚焦。

由于圆柱曲面晶片沿工件轴线排成一列,在工件纵向截面上可将各阵元视为一维线阵元。若高为He、宽为We的阵元有Ne个,且相邻阵元间的中心距为d,设各个阵元脉冲响应为he( ,t),则整个阵列的脉冲响应为各个阵元脉冲响应he(

,t),则整个阵列的脉冲响应为各个阵元脉冲响应he( ,t)的叠加[6]。如果阵列面在xOy(z=0)面上,则整个阵列在声场中点(x,y,z)上的脉冲响应hA(

,t)的叠加[6]。如果阵列面在xOy(z=0)面上,则整个阵列在声场中点(x,y,z)上的脉冲响应hA( ,t)为

,t)为

hA( ,t)

,t)![]()

(6)

式中:Ai为每个阵元产生的振幅强度;xi为阵列上各阵元在x轴上的坐标;Ti为激励延时量。

当聚焦点位于点(x=0,y=0,z=RF)时,激励延时量为[7]

(7)

式中:i为整数,取值范围为-N/2~N/2。

另外,如果波束以一定的发射偏角θ(0°≤θ<90°)发射,则各阵元的延时量为

Ti=xisinθ/c

(8)

如果波束要实现偏角聚焦,则各阵元的延时量为[8]

(9)

将激励延时量Ti代入式(6),即可得到整个相控阵阵列在声场中某一点的声压。

根据上述理论,运用电子技术,按计算得到的时序控制(聚焦法则)激发相控阵各阵元,使阵列中各阵元发射的超声波通过叠加形成一个新的波阵面,在效果上相当于改变了换能器的空间排列形式,达到了超声波声束偏转和特定位置聚焦的目的[9-10]。同样,在反射波的接收过程中,按一定聚焦法则控制接收阵元的接收并进行信号合成,再将合成结果以适当形式显示,由此实现超声波声束的动态聚焦。

2 超声声场仿真

2.1 常规平面探头和圆柱曲晶片探头

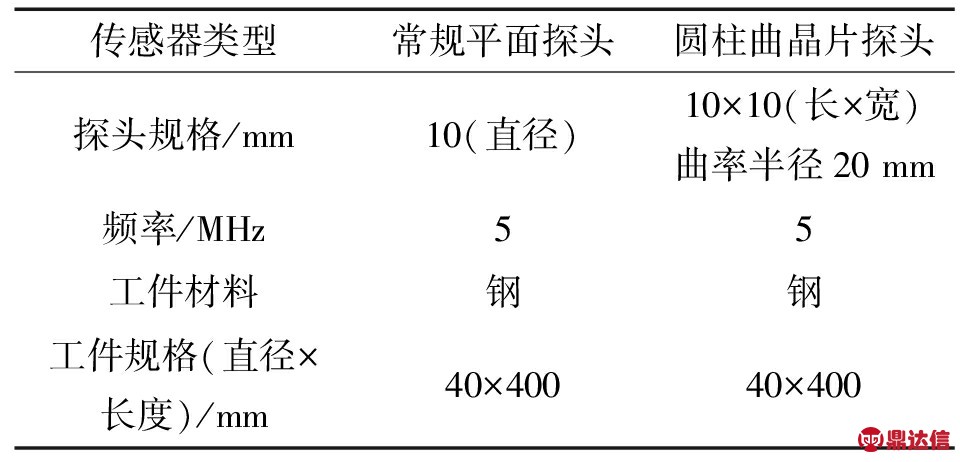

首先针对常规平面探头和圆柱曲晶片探头在小直径锻件内形成的超声声场进行仿真,以对比其声场特征。仿真采用超声声场仿真软件CIVA进行[11]。两种探头对小直径锻件超声检测的仿真参数如表1所示。

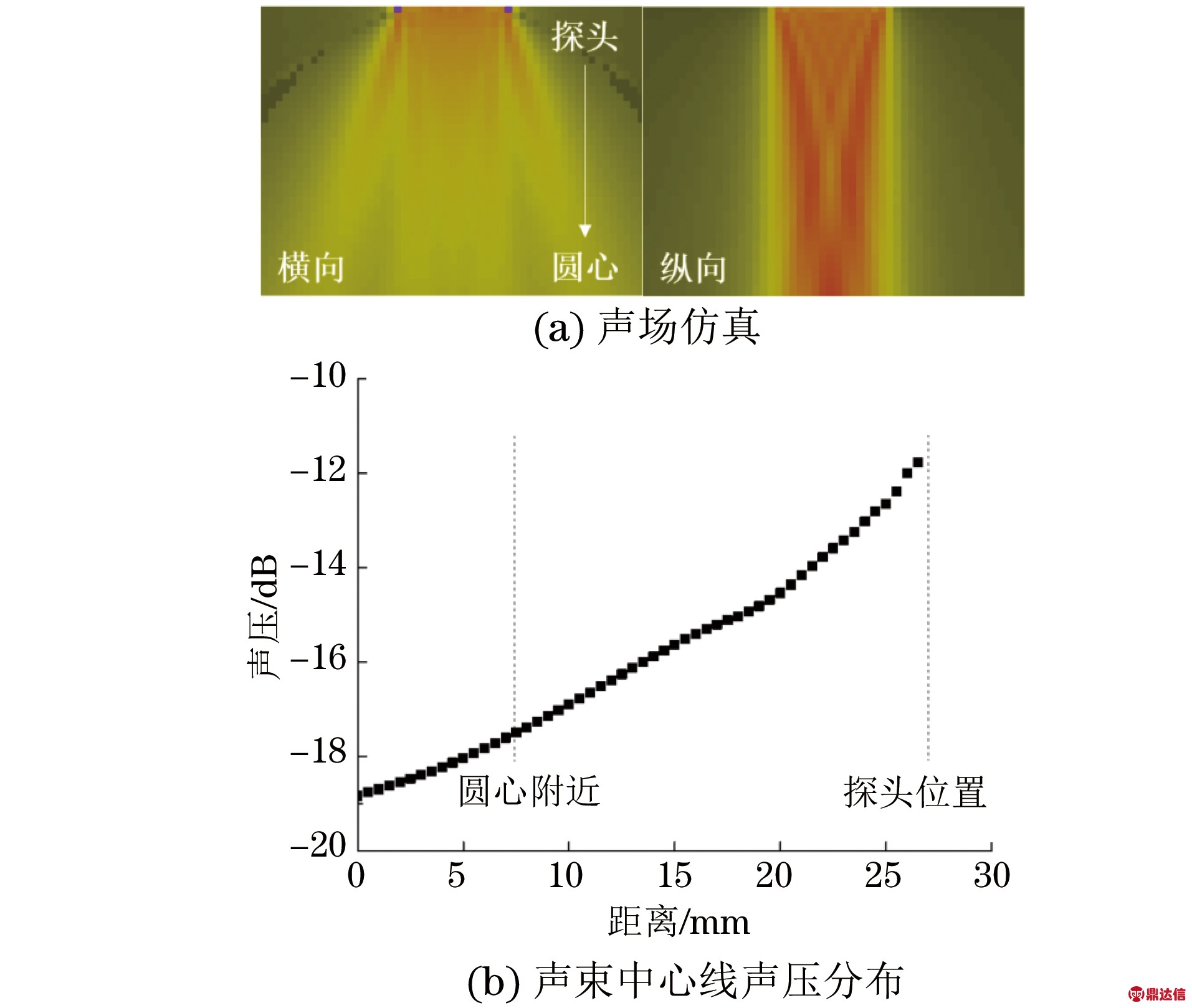

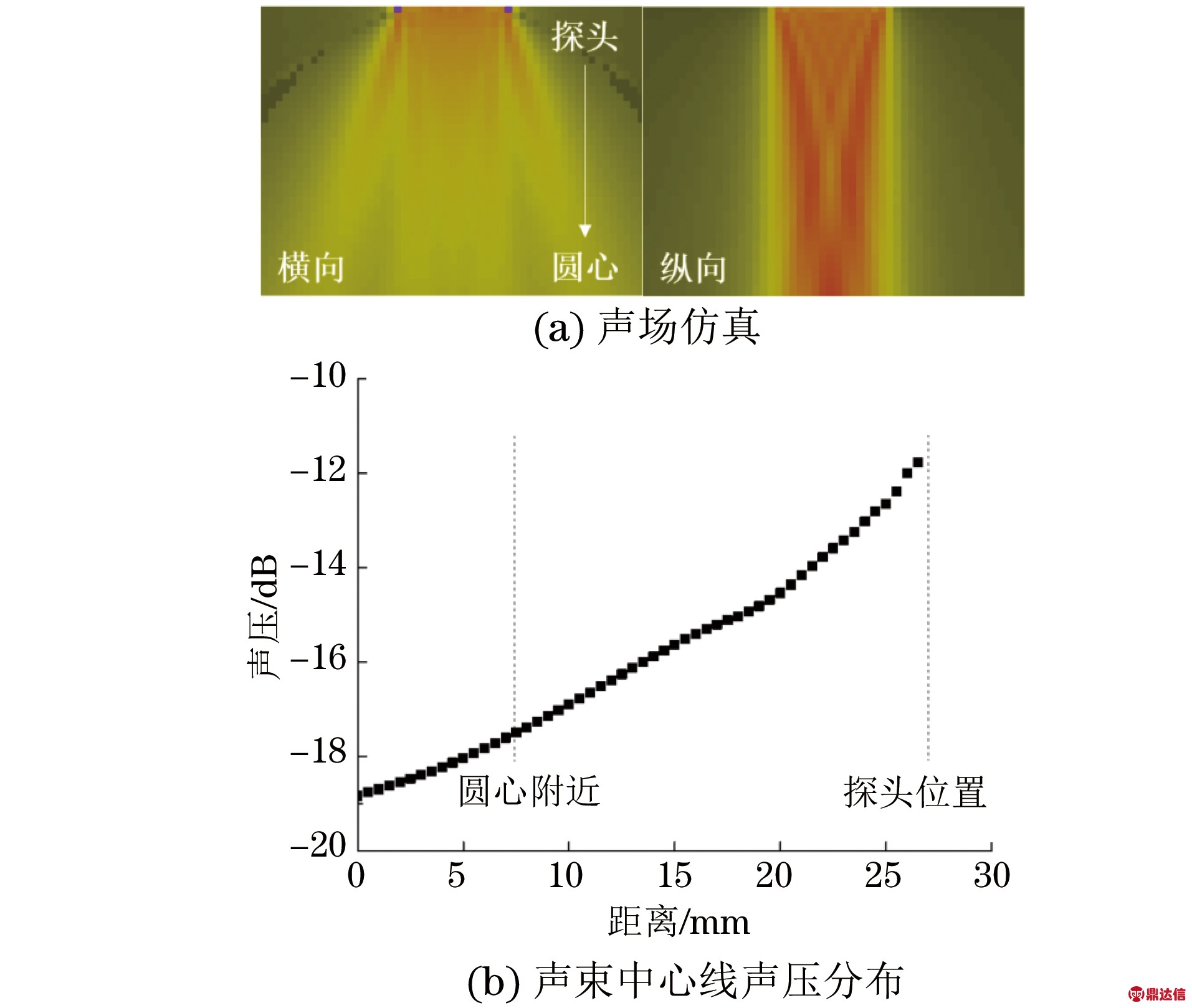

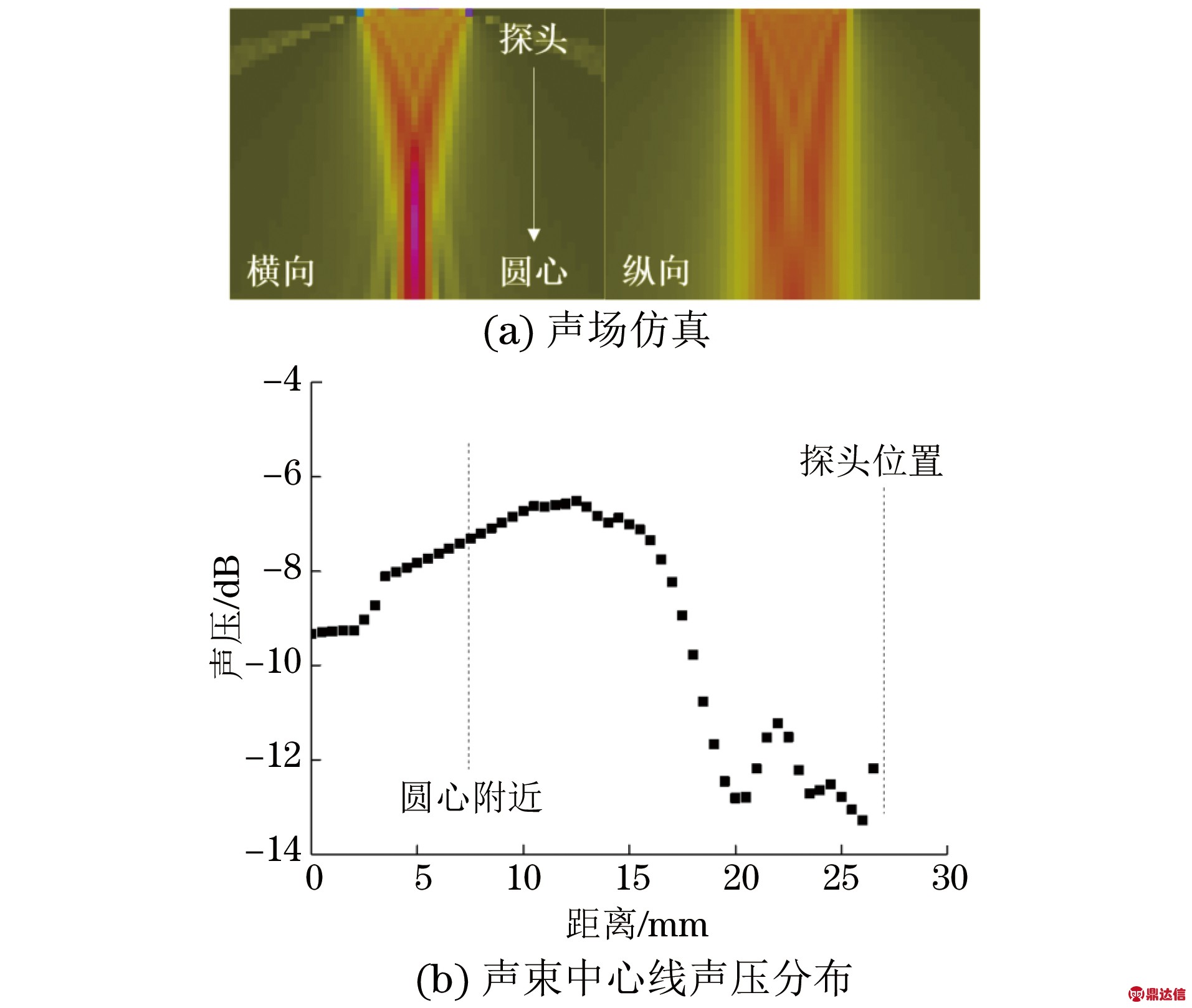

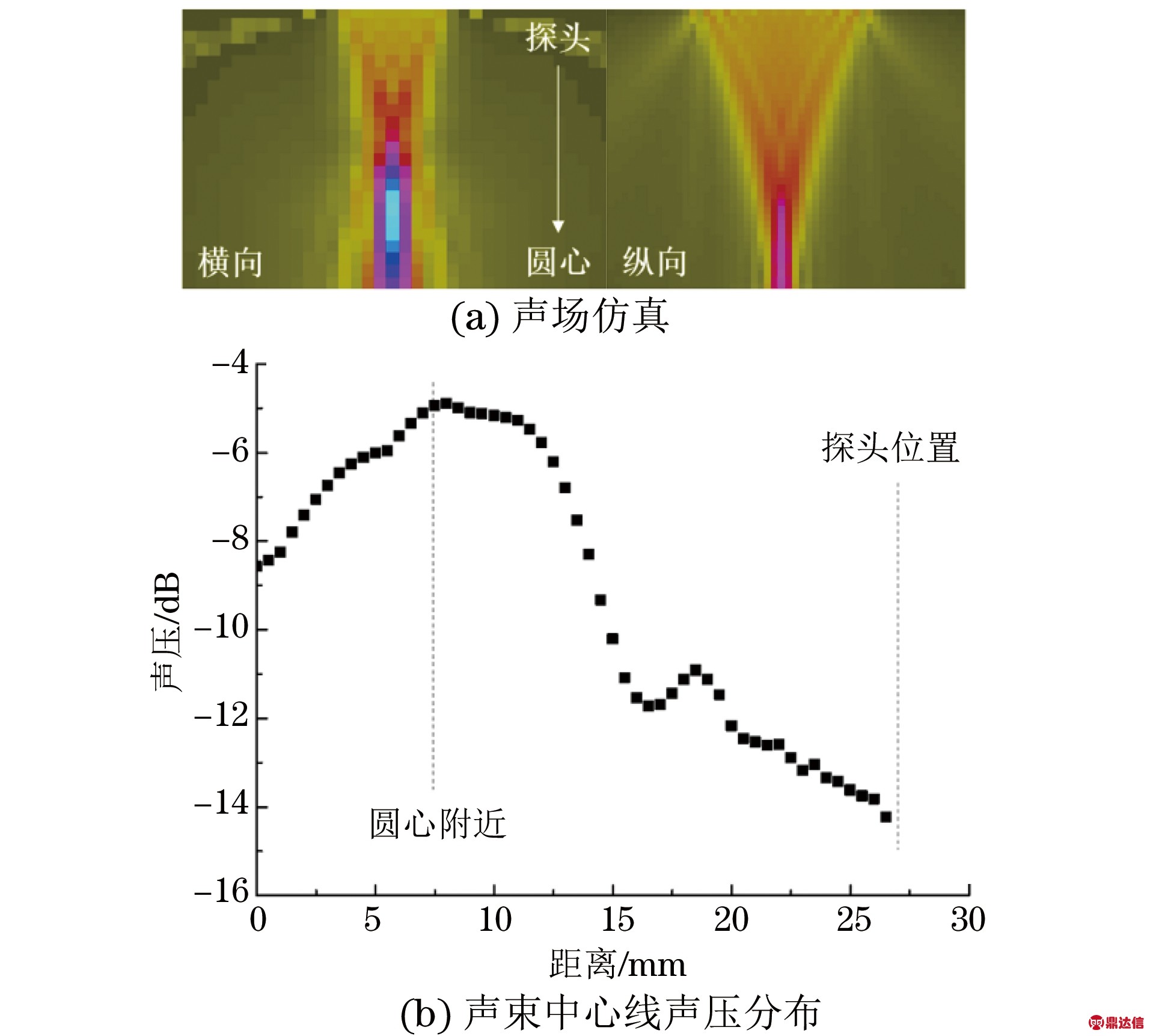

图3所示为常规平面探头声场仿真(横向与纵向)和声束中心线声压分布;图4所示为圆柱曲晶片探头声场仿真(横向与纵向)和声束中心线声压分布。由图3,4可得,常规探头检测时,检测声场中能量是发散的;而圆柱曲晶片探头可通过圆柱曲面产生会聚声场,并具有一定的焦区长度和焦点直径。根据图4仿真结果,采用圆柱曲面晶片在工件圆周横向截面上形成了聚焦声场,但在工件纵向截面上声束仍然发散。若采用圆柱曲面晶片沿轴线布置的相控阵技术,既可实现横向截面聚焦,又可采用聚焦法则实现纵向截面聚焦。

表1 超声检测CIVA仿真参数

图3 常规探头声场仿真与声束中心线声压分布

图4 曲晶片探头声场仿真与声束中心线声压分布

2.2 基于圆柱曲晶片的相控阵

在上述基础上,对小直径锻件相控阵超声检测对照图4,5可见,采用相控阵技术在工件圆周横向截面上形成的聚焦声场与单个圆柱曲面晶片的聚焦情况基本相似,但工件纵向截面上声束聚焦效果则得到了很大程度的提高。圆柱曲面晶片相控阵技术除了可实现横向截面和纵向截面上的双向聚焦外,还能通过聚焦法则实现声束偏转,实现工件横向缺陷的检测。

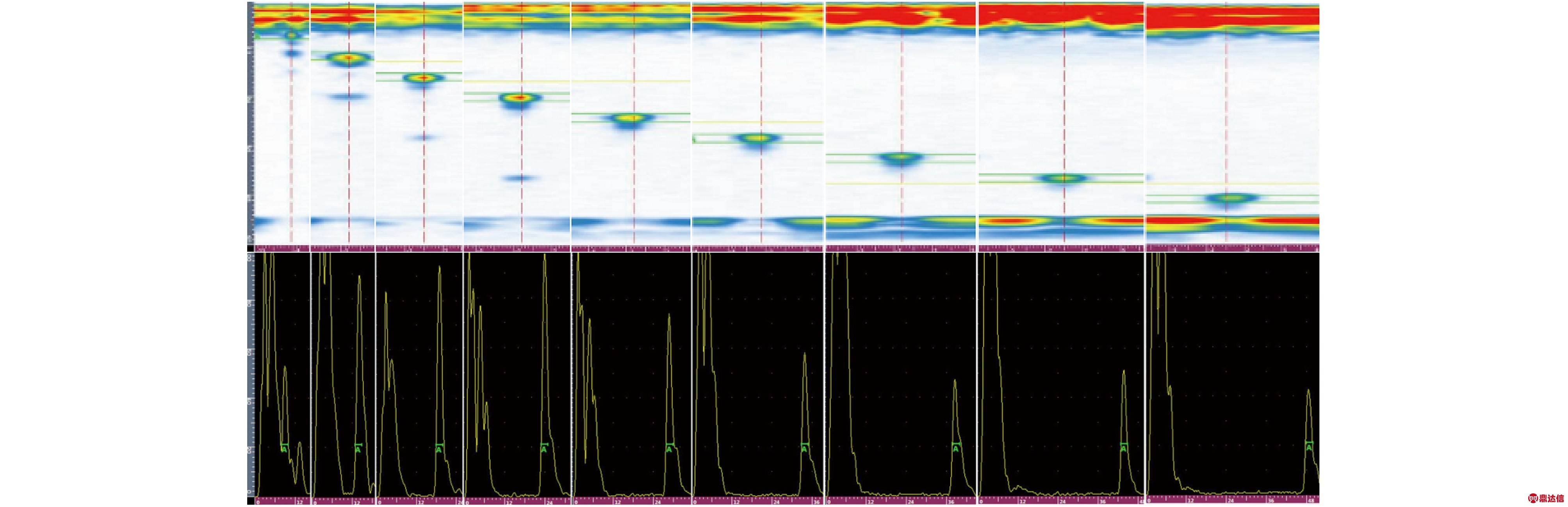

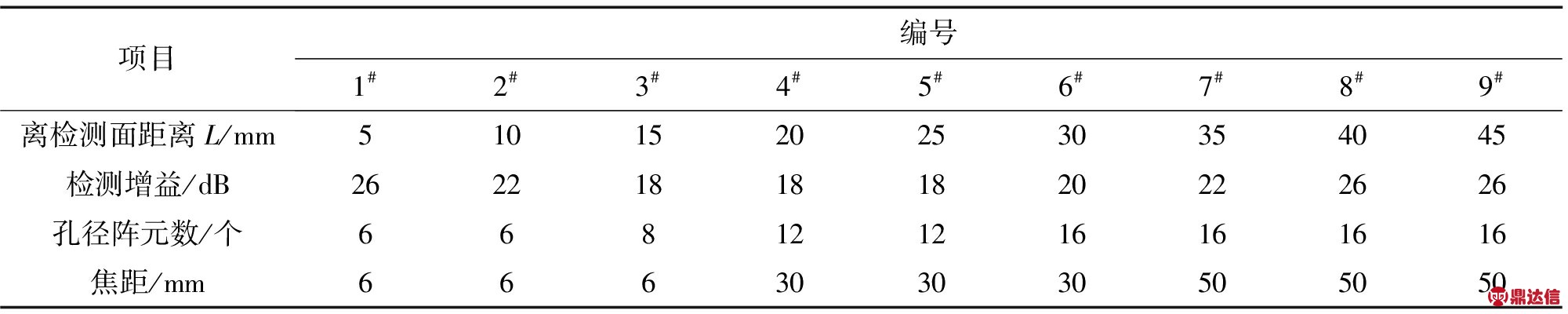

图7 采用曲面相控阵探头的检测结果(图中从左到右依次对应1#至9#平底孔)

时的声场仿真进行研究。采用聚焦法则在工件纵向截面上的中轴位置处形成聚焦声场,使之尽量与横向截面上的聚焦点重合。相控阵仿真参数为:传感器类型,曲晶片相控阵探头;阵元数量,32;主动孔径,16;晶片曲率半径,20 mm;阵元长度,10 mm;阵元间距,1 mm;阵元间隙,0.1 mm;频率,5 MHz;偏转角度,0°;工件材料,钢;工件规格(直径×高度),φ40 mm×400 mm。图5所示为圆柱曲晶片相控阵探头检测时计算得到的仿真声场和声束中心线声压分布图。

图5 曲晶片相控阵检测声场仿真和声束中心线声压分布

3 检测试验

3.1 带平底孔的曲面对比试块

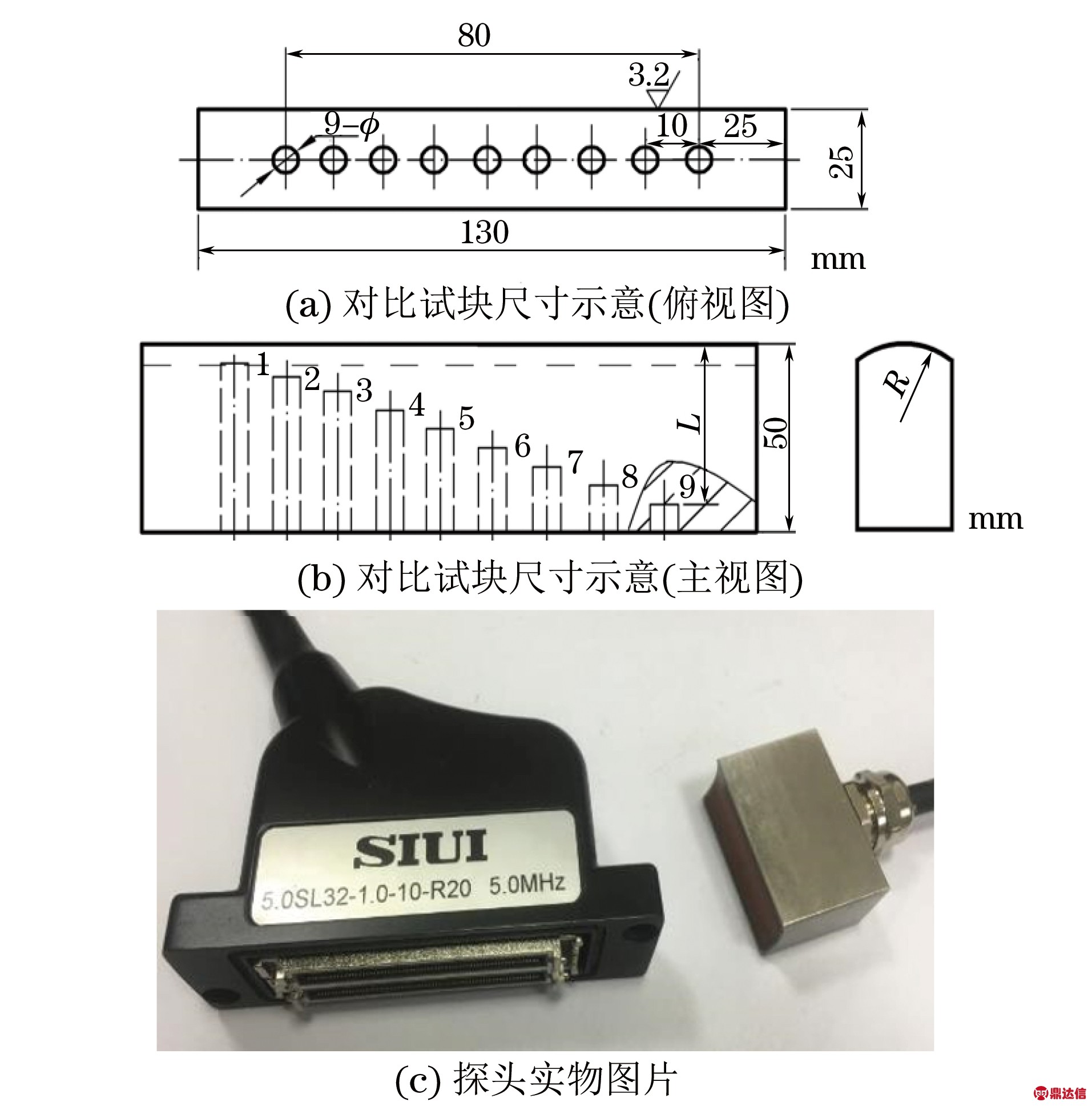

为确定相控阵对大曲率锻件的检测灵敏度与分辨力,参照NB/T47013.3-2015《承压设备无损检测 第 3 部分:超声检测》标准中的CS-3和CS-4对比试块要求,专门设计了相控阵检测对比试块,其所有平底孔直径均为φ2 mm。分别采用曲晶片和平面晶片相控阵探头检测试块平底孔。试块的曲率半径R与被检工件一致。委托加工了5.0SL32-1.0-10-R20曲晶片相控阵探头,试块规格和探头实物见图6。曲晶片相控阵检测参数见表2,其增益范围为18~26 dB;平面晶片相控阵检测参数与曲晶片的类似,但其检测时增益都在32 dB以上。

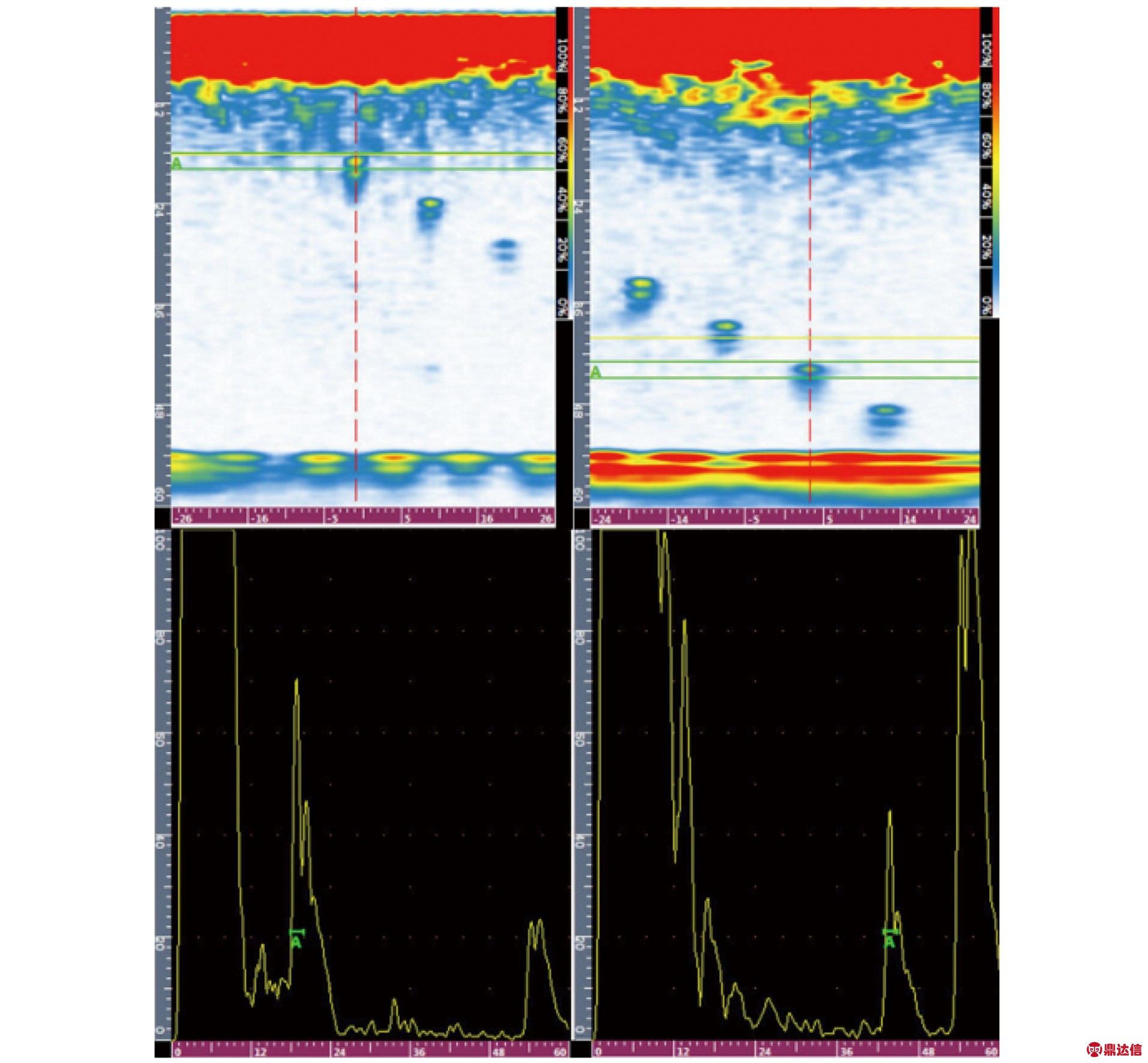

图7,8分别为采用曲晶片和平面晶片相控阵探头检测的结果,检测均为线扫模式。由图7,8可知,在曲面相控阵探头检测结果中,除了最靠近探头的1#平底孔的回波较难分辨外(也能看清),其余8个平底孔都很清晰;而采用平面相控阵探头检测的结果中,1#和2#平底孔无法分辨,其余7个孔可以清晰显示,但回波强度不如曲面相控阵的强烈。因此,采用曲晶片相控阵检测可获得更高的灵敏度,也可避免由平面晶片和曲面试块表面之间的不均匀耦合引起的缺陷重影,检测效果比平面晶片相控阵探头的更好。

图6 曲晶片相控阵检测用对比试块尺寸示意和

探头实物图片

表2 对比试块平底孔的尺寸规格及曲晶片相控阵检测参数

图8 采用平面相控阵探头的检测结果

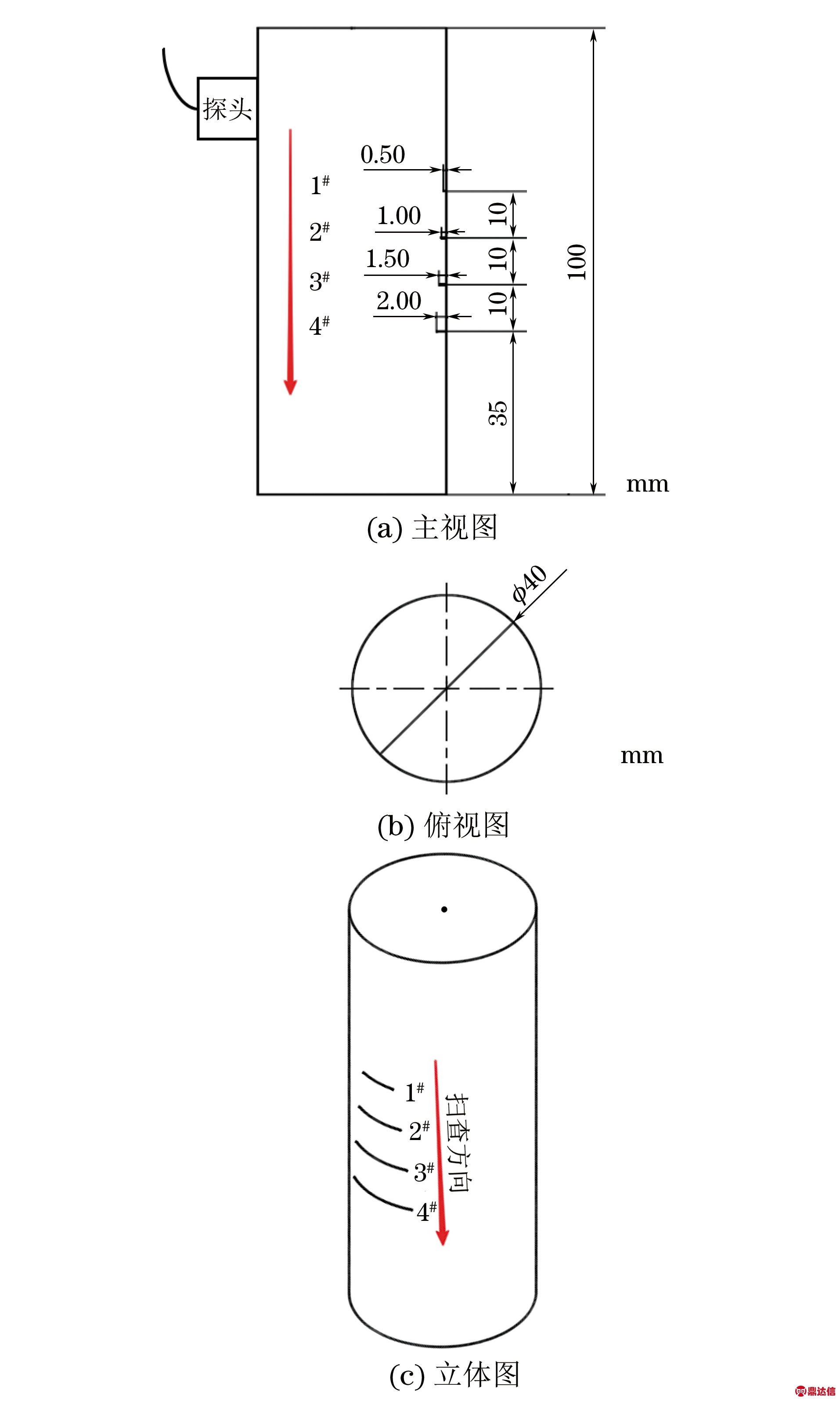

图9 横向缺陷检测用试块的规格及扫查方向

3.2 小型圆柱锻件

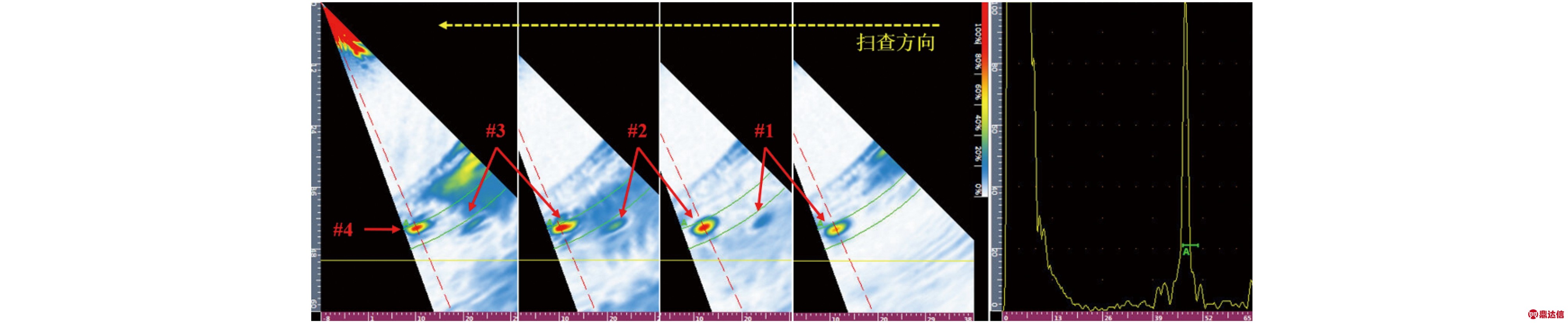

曲面晶片相控阵技术不仅可以检测体积型缺陷和纵向缺陷,而且可以通过聚焦法则实现声束偏转,来检测工件横向面积型缺陷。试验在直径为40 mm小型锻件的圆周表面上加工了深度分别为0.5,1.0,1.5,2.0 mm的1#~4#线切割槽,以模拟横向面积型缺陷,试块规格及扫查示意如图9所示。如图9(c)所示,检测过程中,在试块上远离缺陷的区域采用扇扫进行扫查。检测增益均为36 dB,聚焦深度均为50 mm,检测得到的超声图像如图10所示。由于扇扫区域有限,检测图中只能同时显示2个明显的缺陷回波,随着扫查的继续,缺陷逐个显现。其中,0.5 mm深的线切割槽回波强度稍低,其余3个线切割槽均得到了很清晰的回波,由此看来,对深度为0.5 mm的线切割槽横向缺陷,曲面相控阵检测技术具有很好的检测效果。

4 结论

(1) 针对大曲率锻件进行超声检测时,工件的曲界面会导致检测灵敏度下降和缺陷定位定量误差增大的问题,将圆柱曲面晶片和相控阵聚焦技术结合起来应用,可实现横向与纵向截面上的双向聚焦,且可通过声束偏转实现工件横向缺陷的检测。

图10 横向缺陷扫查结果

(2) 采用圆柱曲面相控阵检测技术可清晰检出试块上不同声程的φ2 mm平底孔,具有足够的检测灵敏度与分辨力,优于常规直探头和平面晶片相控阵;大曲率锻件的工程检测实践表明,相控阵聚焦技术对大曲率锻件有足够的灵敏度,可以检测到深度为0.5 mm的面积型缺陷。

(3) 所研究的基于曲晶片的超声相控阵方法需针对不同曲率锻件制作匹配的相控阵探头,且检测过程会对相控阵探头产生一定程度的磨损,这些因素都将影响到该检测方法的应用成本。