摘 要:针对悬臂梁式双压电晶片振动能量采集器的质量效应问题,通过幅值修正方法建立了能量采集器的集总参数修正模型,利用阻抗分析和导纳圆法对模型参数进行了识别,得到了采集器在简谐基础激励作用下的机电耦合输出传递函数表达式;建立了悬臂梁压电振动能量采集器的实验系统,实验与仿真分析了悬臂梁末端质量、负载电阻等对能量采集器输出特性的影响,结果表明理论仿真结果与实验结果具有很好的吻合度,证明本文模型有利于提高压电振动能量采集器输出性能的分析预测精度。

关键词:压电能量采集器;集总参数模型;参数识别;实验验证

环境中的振动能是一种取之不尽、用之不竭的清洁绿色新能源,将环境中的振动能转换成电能的微能源具有结构简单、寿命长、能量转换密度高、易集成、不需要更换或充电等诸多优点,特别适合用于微功耗电子产品(如无线传感网络节点、便携式电子器件等)的供电系统,受到国内外的广泛关注。压电振动能量采集器是一种利用压电陶瓷元件的正压电效应采集环境中的振动能并转换成电能的敏感器件,是目前微能源研究的热点[1-4]。

压电振动能量采集器通常是由压电单晶片或双晶片构成的悬臂梁结构,为了提高换环境振动能的采集效率,悬臂梁末端通常设计一个较大的质量块,以降低能量采集器固有频率,增大悬臂梁的振动惯性力。建立悬臂梁式压电振动能量采集器准确的理论模型是对其输出性能进行预测、分析和优化设计的前提基础。国内外对悬臂梁式压电振动能量采集器的理论模型已经开展了广泛研究,如单自由度弹簧-质量模型(又称为集总参数模型)[5-6]、近似的分布参数模型[7-8]、等效电路模型和连续的分布参数模型等等[9-12]。Roundy[5]和du Toit[6]等建立了悬臂梁式压电振动能量采集器的集总参数模型,得到了系统一阶固有频率、输出电压和输出功率的表达式,但忽略了末端质量块对悬臂梁末端振动位移的影响。Ajitsaria[13]等将悬臂梁压电振动能量采集器等效成单自由度的弹簧-质量系统,并建立了系统的非耦合形式的集总参数基座激励方程,预测了悬臂梁的电压响应,但在机械方程没有对压电耦合进行建模。Erturk[9]等建立了悬臂梁式压电振动能量采集器的连续分布参数模型,但模型忽略了悬臂梁末端位移与质量块中心位移的差异。Kim[14]等考虑质量块的影响,基于能量法建立了悬臂梁压电振动能量采集器的理论模型,具有较高的精度。贺学峰等[15]考虑质量块中心与悬臂梁末端的位移差异建立了在基础激励作用下采集器的运动模型,使得采集器的固有频率和输出电压的相对误差小于10%。文献[16]建立了MEMES压电振动能量采集器的有限元模型,分析了末端质量尺寸对能量采集器输出性能的影响。由于能量采集器的电学部分(如压电陶瓷的内部电容以及外部负载电阻等)本身是由集总参数构成的,因此,集总参数模型是一种比较便捷的建模方法,只要获取机械部分的集总参数就可以通过压电本构关系将力学平衡方程和电学方程耦合,建立转换关系。本文考虑悬臂梁末端质量对能量采集器振动位移的影响,引入幅值修正系数建立了在基础激励作用下压电悬臂梁采集器的集总参数运动微分方程。利用阻抗分析法和导纳圆法对采集器的集总参数进行了识别,推导了采集器在简谐基础激励作用下的机电耦合输出表达式,并对模型进行了实验验证。

1 能量采集器集总参数模型

本文研究的悬臂梁式双压电晶片振动能量采集器结构如图1所示,两片沿厚度方向极化、且极化方向相反(极化方向如图1中“↑”、“↓”箭头所示)的压电晶片PZT1、PZT2通过高强度胶粘结到弹性体基板的上下表面,并通过串联形式连接于外加负载电阻R。为了降低采集器的固有频率使采集器与环境振动频率一致,在采集器的末端增加一个质量为Mt的质量块。弹性体基板的左端固定在基座上,另一端自由。参数L、b、hs和hp分别为能量采集器的长度、宽度、基板厚度和PZT厚度。i(t)和V(t)分别为流经负载电阻R的电流及其两端的电压。由于压电陶瓷电极的厚度很小,本文忽略压电陶瓷电极的影响。

图1 悬臂梁式压电振动能量采集器结构简图

图2是图1所示的压电振动能量采集器机电耦合集总参数模型,图中M、C和K分别表示悬臂梁能量采集器的集总等效质量、阻尼和刚度;α和Cp分别表示压电陶瓷的机电耦合系数和夹持电容,y(t)和x(t)分别表示基座和悬臂梁末端质量Mt的振动位移。

图2 采集器机电耦合集总参数模型

针对图2所示的模型,Du Toit等[6]将压电耦合引入到系统的机械方程中,提出了一种改进的集总参数模型,其表达式如下所示:

(1)

(2)

然而上述方程的建立是以Williams和Yates1996年[11]建立的单自由度弹簧-质量模型为基础的。Erturk等[9-10]指出该模型忽略了末端质量对悬臂梁末端振动位移的影响,即没有考虑到末端质量与悬臂梁分布质量的之比对采集器输出位移的影响。因此,该模型低估了能量采集器的响应幅值,在没有末端质量块时,该模型的响应幅值误差达到35%。

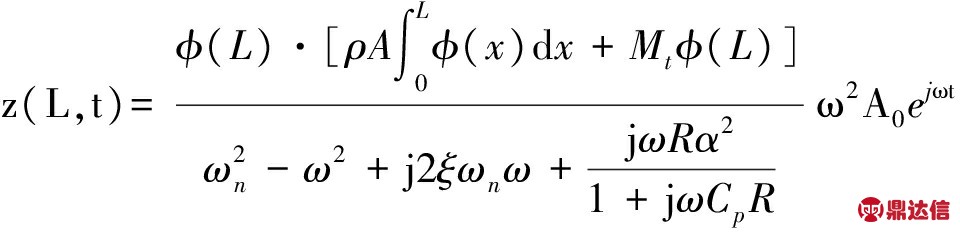

本文引入幅值修正系数μ,并且令z(t)=x(t)-y(t),则有[17]

(3)

(4)

则可以得到采集的传递函数:

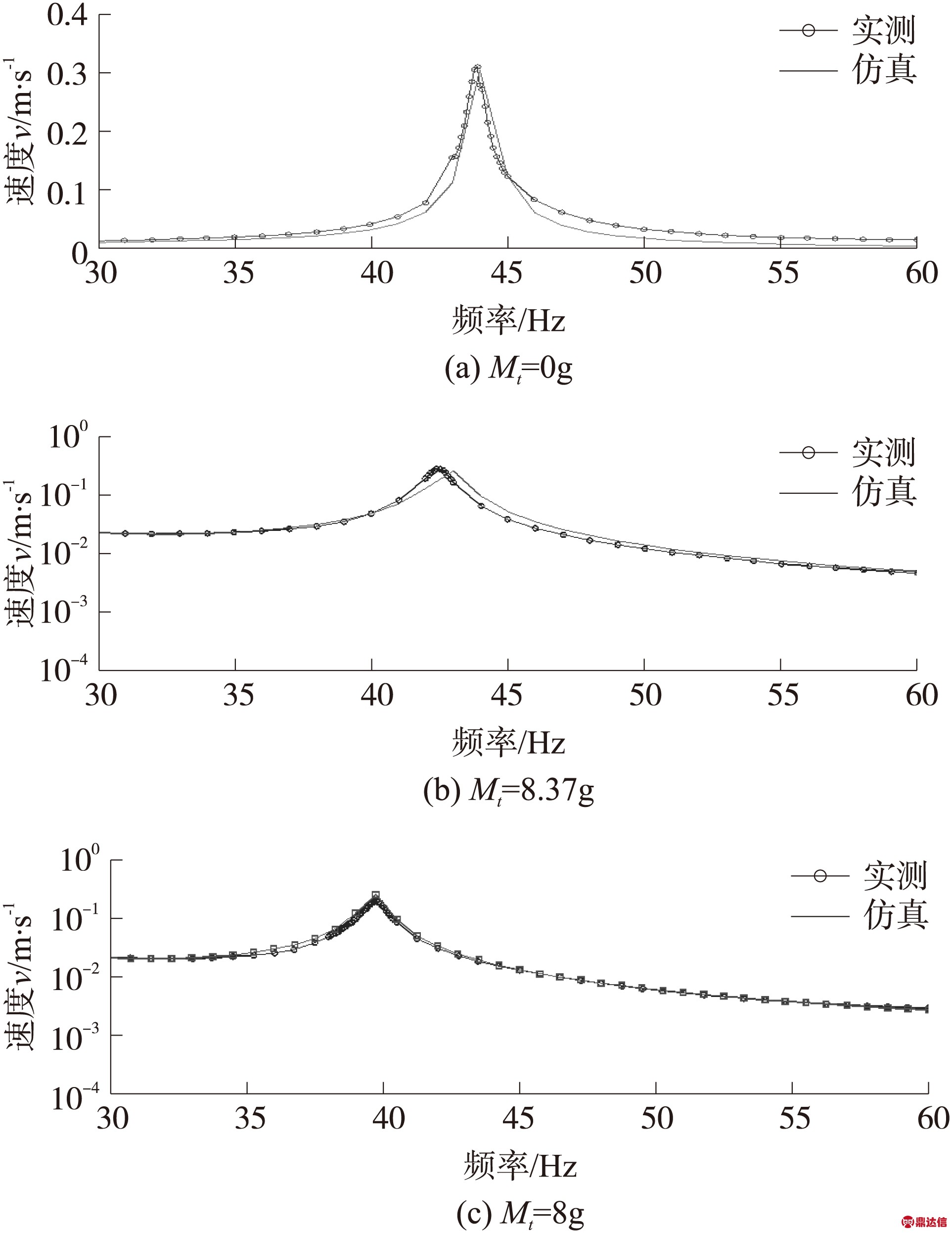

(5)

![]()

(6)

(7)

式中:X(jω)、Y(jω)和Z(jω)分别是x(t)、y(t)和z(t)的傅里叶变换。由式(5)~式(7)可以得到悬臂梁末端振动位移、振动速度以及能量采集电压与基础振动加速度之间的传递关系表达式,分别为:

(8)

(9)

(10)

式中![]() (jω)分别为悬臂梁末端振动速度和基础振动加速度的傅里叶变换。

(jω)分别为悬臂梁末端振动速度和基础振动加速度的傅里叶变换。

2 模型参数的识别

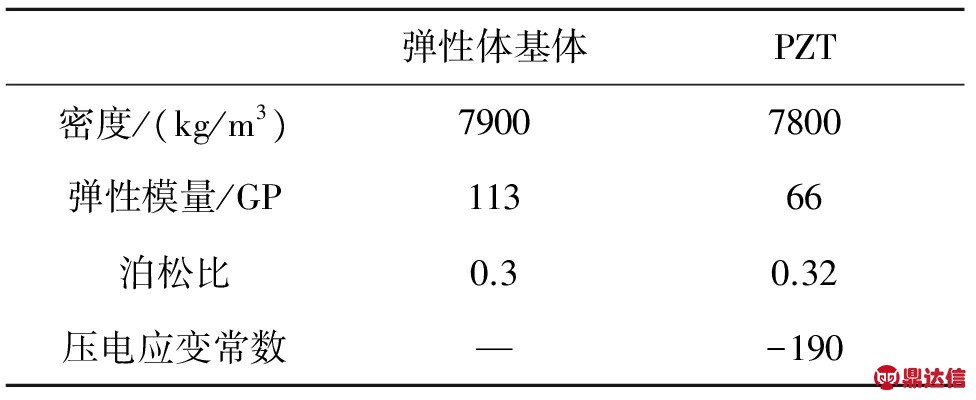

为了提高式(8)~式(10)传递函数模型的预测分析精度,本文采用阻抗分析法和导纳圆法对上述模型中的集总等效参数进行识别。表1和表2是用于参数识别的压电能量采集器结构与材料参数。

表1 压电采集器的结构尺寸 单位:mm

表2 能量采集器材料参数

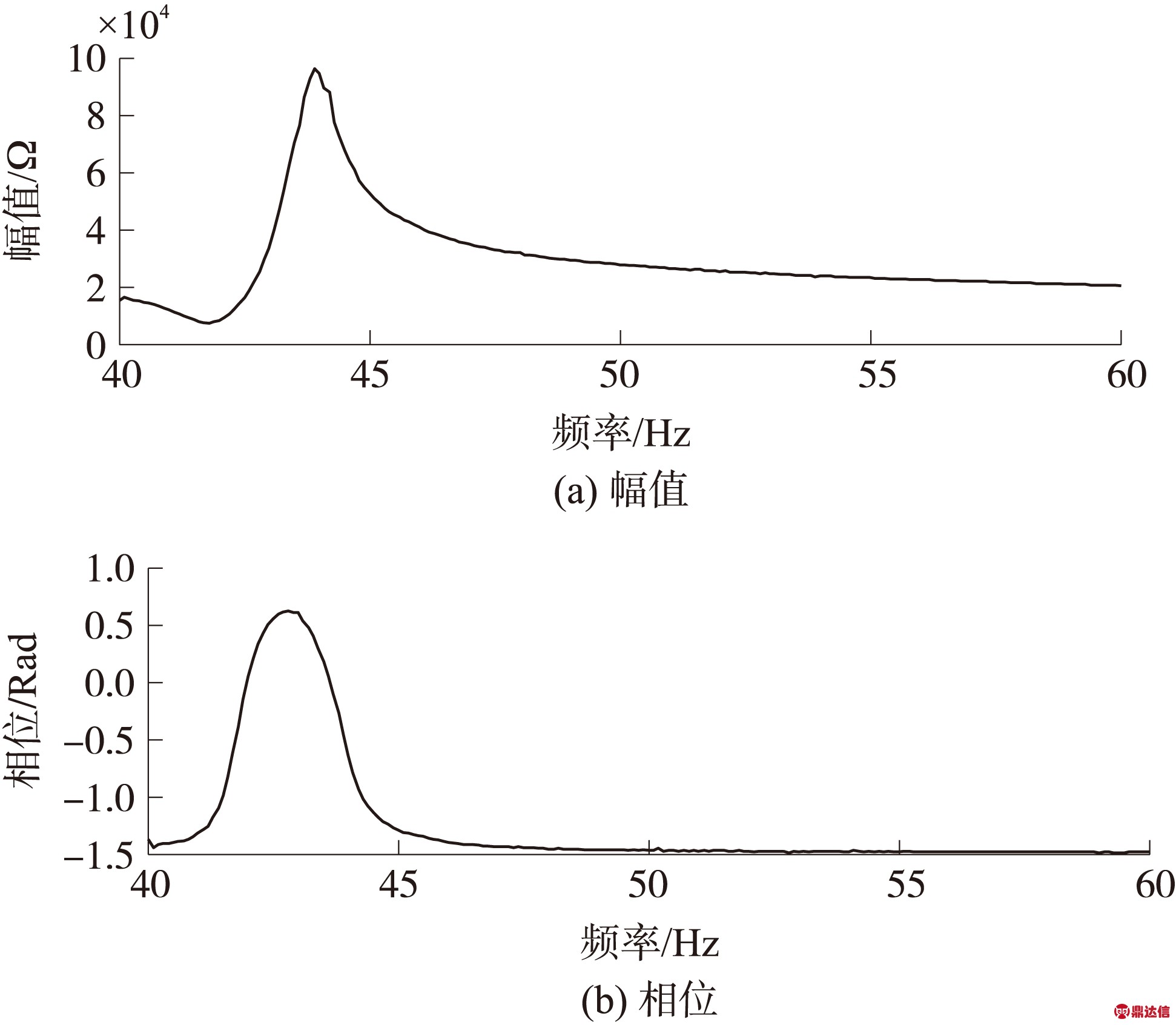

图3 能量采集器的阻抗曲线

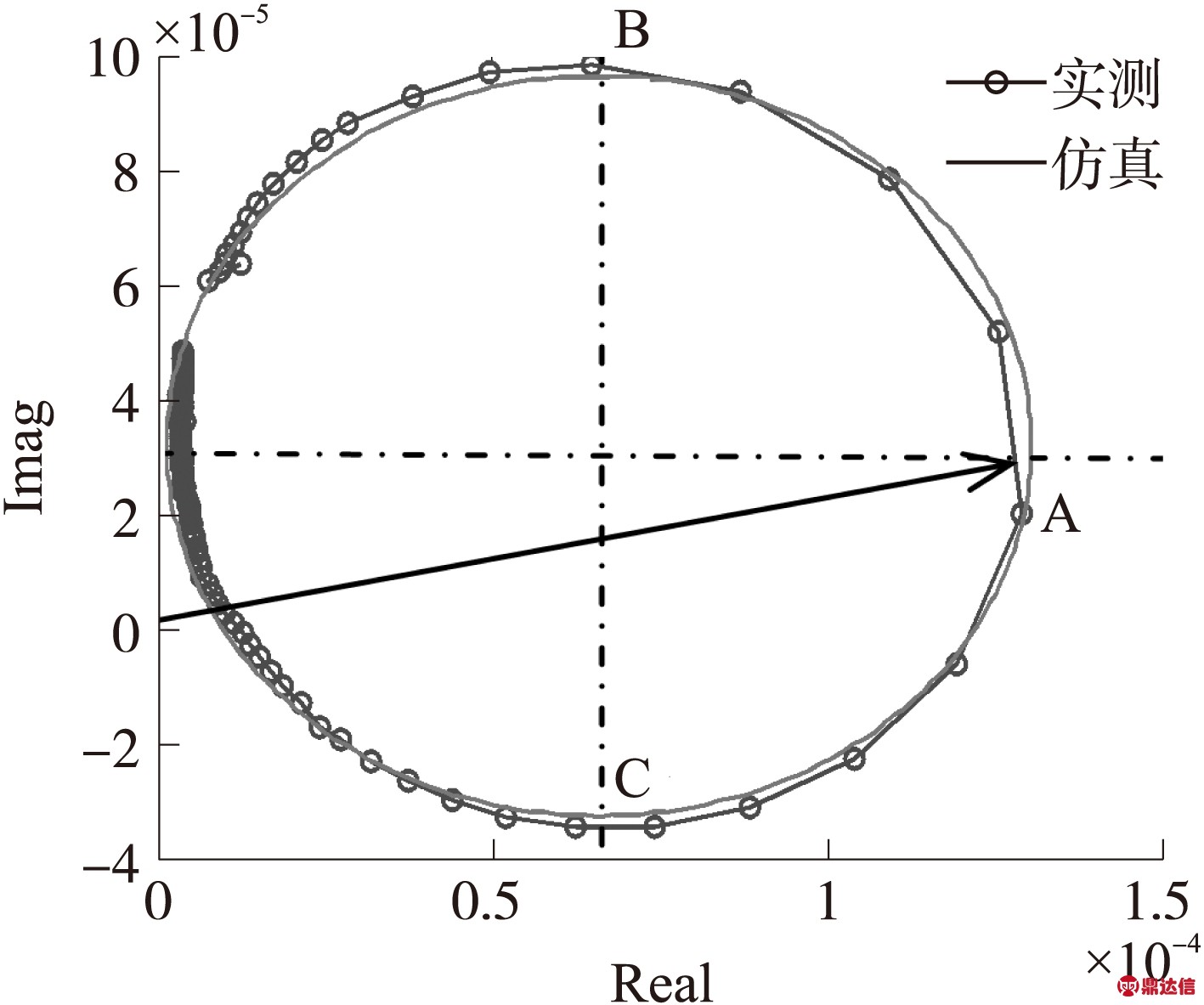

图4 压电能量采集器导纳圆的实验与仿真结果

为了确定双压电晶片悬臂梁结构的集总参数,这里先不考虑悬臂梁末端质量的影响,利用安捷伦阻抗分析仪测试得到悬臂梁式双压电晶片振动采集器的阻抗曲线,利用电压源产生一个扫频信号v(ω),通过采集压电元件表面所感应的电荷得到相应的电流i(ω),计算得到压电能量采集器的阻抗![]() ,结果如图3所示,其中图3(a)表示能量采集器的阻抗幅值|Z0(ω)|响应曲线,图中幅值最小和最大处对应的频率分别为能量采集器的谐振和反谐振频率,当采集器由谐振状态翻转到反谐振状态时,其相位θ(jω)也发生改变,如图3(b)所示。图4所示是实验测得压电振动能量采集器的导纳圆图,图中A点表示能量采集的最大导纳,它在横轴上的坐标为max[Re(Yel)],B和C点分别为能量采集器导纳虚部的最大值max[Im(Yel)]和最小值min[Im(Yel)]。

,结果如图3所示,其中图3(a)表示能量采集器的阻抗幅值|Z0(ω)|响应曲线,图中幅值最小和最大处对应的频率分别为能量采集器的谐振和反谐振频率,当采集器由谐振状态翻转到反谐振状态时,其相位θ(jω)也发生改变,如图3(b)所示。图4所示是实验测得压电振动能量采集器的导纳圆图,图中A点表示能量采集的最大导纳,它在横轴上的坐标为max[Re(Yel)],B和C点分别为能量采集器导纳虚部的最大值max[Im(Yel)]和最小值min[Im(Yel)]。

根据图3和图4的实验结果,可以利用下式进行参数识别[18]:

(11)

(12)

(13)

(14)

式中:Yel、Re(Yel)和lm(Yel)分别表示压电悬臂梁等效电学系统的导纳、导纳实部和导纳虚部,Lm、Rm、Cm和Cp分别为等效电学系统的电感、电阻、电容和压电陶瓷的静态电容,![]() 为系统谐振频率。

为系统谐振频率。

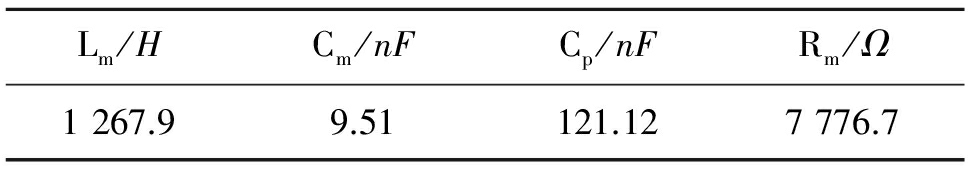

根据式(11)~式(14)识别得到的压电悬臂梁等效电学系统参数如表3所示。

表3 参数识别结果

利用识别参数得到的理论导纳圆方程为

(15)

根式(15)得到的导纳圆仿真结果如图4所示,可以看出,仿真结果和实验结果比较吻合的,证明识别得到的模型集总参数是正确的。

压电陶瓷的机电耦合系数理论计算公式为[17]:

(16)

式中:e31为压电陶瓷的压电应力常数。

由表3和式(16)可以得到不考虑末端质量块时压电悬臂梁的集总参数,如下所示[18]:

M=α2Lm,K=α2/Cm,C=α2Rm

(17)

若考虑末端质量块的影响,则压电悬臂梁的集总参数为:

M=α2Lm+Mt,K=α2Cm,C=α2Rm

(18)

文献[9-10]给出了图2所示集总模型的幅值修正系数,如式(19)所示:

(19)

但式(16)没有考虑悬臂梁中机电耦合效应的影响,因此存在一定的误差。若考虑悬臂梁机电耦合效应,图1所示的悬臂梁末端位移相对于基础振动位移的大小为[17-18]:

(20)

式中:ωn为悬臂梁一阶固有频率,ξ为悬臂梁阻尼系数,A0为基础振动位移幅值,φ(x)为悬臂梁固有振型函数。

同理,由图2可以得到集总质量M的输出位移相对于基础振动位移的大小为:

(21)

对比式(20)与式(21)可以确定幅值修正系数为:

μ=φ![]() φ(x)dx+Mtφ(L)]

φ(x)dx+Mtφ(L)]

(22)

3 实验验证与研究

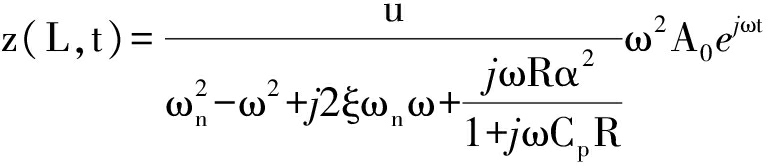

根据表1和表2给定的结构尺寸和材料参数研制的双压电晶片悬臂梁式振动能量采集器原理样机及其实验测试系统如图5所示。

图5 压电能量采集器及其实验测试系统

双压电晶片悬臂梁式振动能量采集器固定在激振器(丹麦B&K公司,型号:4513-001)基座上,控制器控制信号源产生一个恒定频率和幅值的正弦激励信号使激振器作正弦振动,激振器的振动加速度通过加速度计(丹麦B&K公司,型号:4810)进行检测,悬臂梁末端的振动位移和速度则通过激光测振仪(德国Polytec公司,OFV303传感头和OFV3001控制器)采集送到数据采集器,悬臂梁采集得到的电压则直接送到示波器记录和显示。

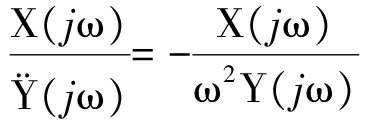

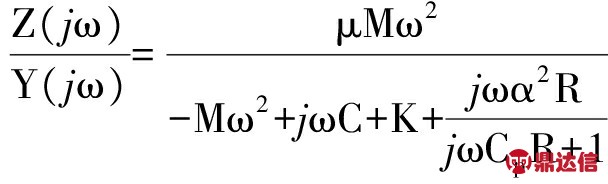

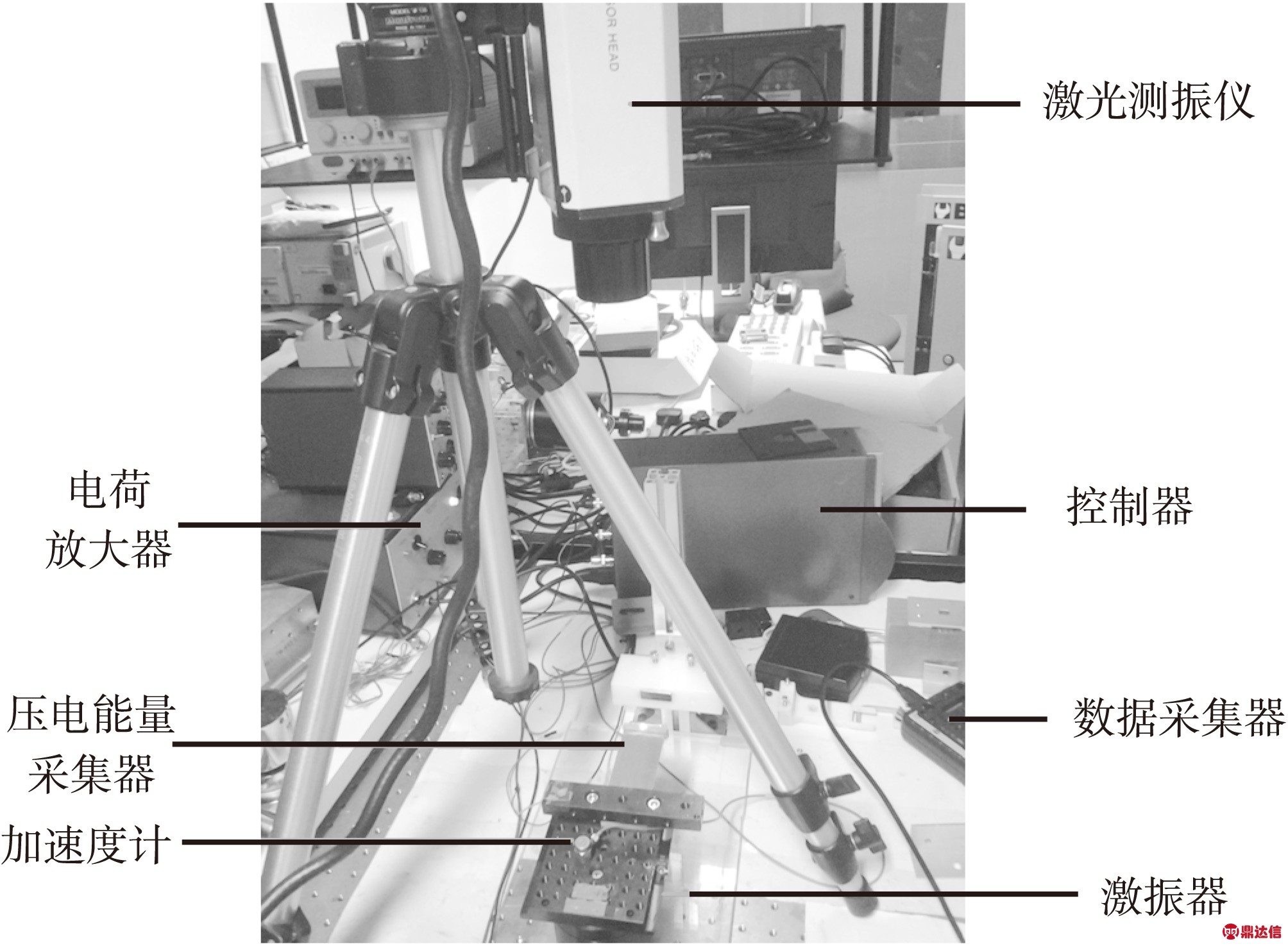

为了验证本文模型和参数识别方法的正确性,首先研究了能量采集器在负载电阻开路状态时,单位加速度激励(1 m·s-2)下能量采集器末端质量(Mt=0,8,8.37 g)对悬臂梁末端振动速度的影响,结果如图6所示。由图6可知,实验结果与理论仿真结果非常吻合;且随着末端质量的增加,能量采集器的谐振频率逐渐减小,这有利于能量采集器从低频振动环境中获取更大的能量。

图6 能量采集器末端速度响应理论与实验结果

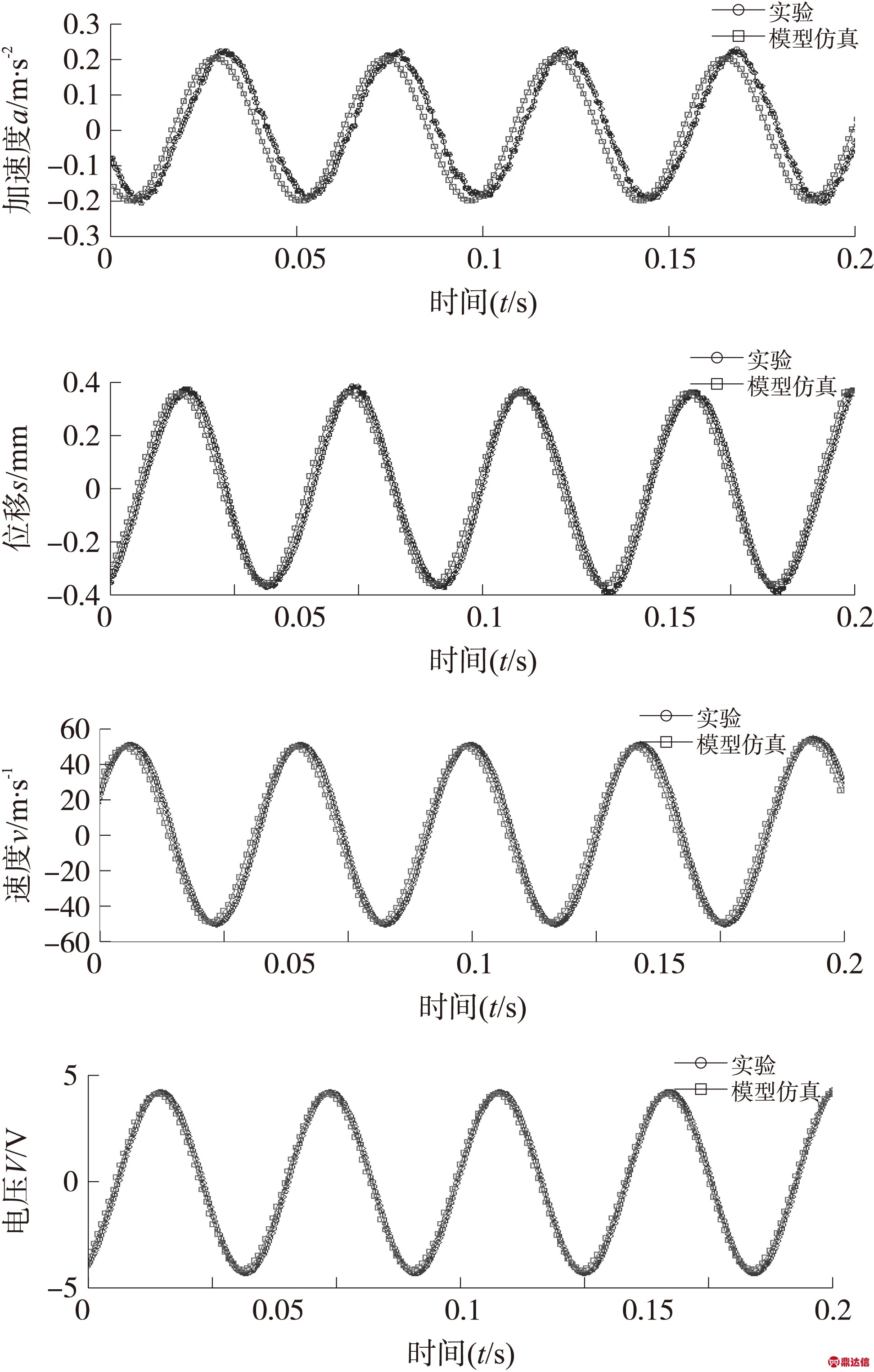

图7 压电能量采集器输出性能的理论与实验结果

图7是悬臂梁式双压电晶片振动能量采集器在负载开路、末端质量为8 g,基础激励频率为22 Hz,激励加速度为0.2 m·s-2情况下的末端振动加速度、位移、速度和采集输出电压的理论与实验对比结果。从图7结果可以看出,本文模型理论结果与实验结果具有较高的吻合度。

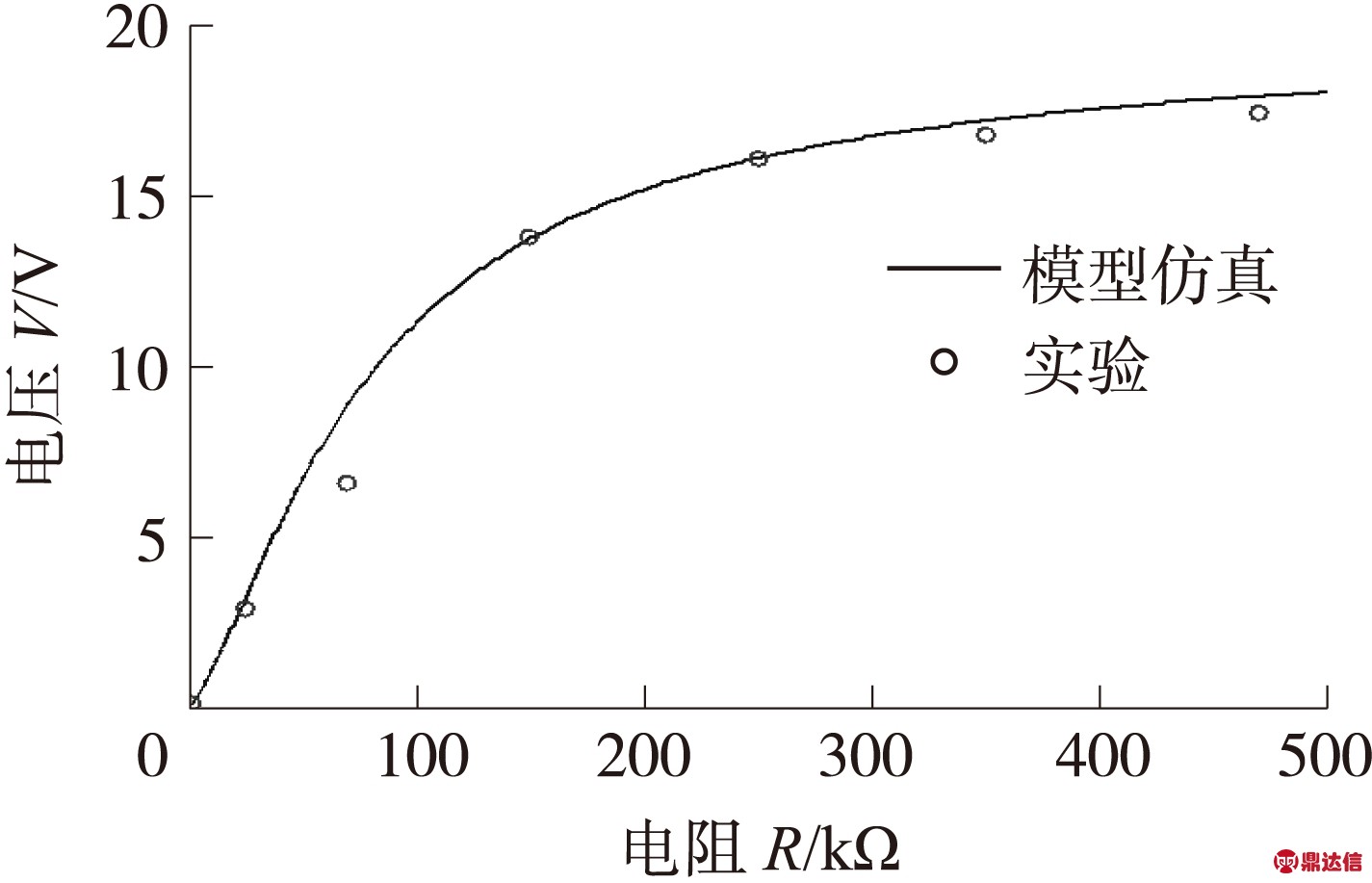

图8是压电能量采集器输出电压随负载电阻变化的理论与实验结果,可以看出理论与实验结果是一致的,随着负载电阻的增加,能量采集器的输出电压呈非线性增加,当负载电阻恰好与能量采集器的输出阻抗项匹配时,能量采集器的输出性能达到最佳。

图8 输出电压随负载电阻变化的理论与实验结果

4 结论

考虑悬臂梁末端质量的影响,引入幅值修正系数,建立了双压电晶片悬臂梁式振动能量采集器的集总参数修正模型,得到如下结论:①考虑悬臂梁末端质量的影响以及幅值修正系数建立的模型能够精确预测压电能量采集器的输出性能;②利用阻抗分析和导纳圆分析方法识别模型参数可以提高模型的分析精度,使理论模型结果与实验结果更加吻合。