摘 要:汽车相关晶片的低温探针测试是近段时期的半导体测试行业的主要发展方向,封装之前,通过探针台模拟客户低温使用环境,尽早的筛查出不良品,节约芯片封装成本。同时低温探针测试增加了关键参数的控制难度,overdrive随温度变化不断变化,本文就低温测试overdrive这一关键参数的控制浅谈一二。

关键词:低温探针测试 关键参数控制 overdrive

简介:在本论文中,我们选择了一个低温探针测试产品分析总结,仔细调查了低温探针测试的详细流程,根据实际情况提出了几种关键情况的overdrive参数控制原则和方法。

测试产品温度转换后的监视,控制测试中的中断后动态监视,控制

晶元测试换片中断后的动态监视,控制

注:overdrive简单来说是探针测试wafer向上移动的距离,用来接触探针来完成探针测试,这一关键参数关系到良品率和质量,是低温探针测试的关键参数。

一、测试产品温度转换后的监视,控制

生产中经常发生的情况是当前A产品的测试已经完成需要更换B产品进行低温测试, 刚刚完成的A产品可能是低温产品,也可能是高温产品或者常温测试产品。

针对A产品的三种温度情况,后台程序设计了不同的三种情况来判断识别并实现自动提示,控制。

常温到低温的情况:常温到低温的转换根据温度和探针高度变化曲线,后台控制软件在低温当前批开始之前会自动提示操作员进行长烤针具体操作,软件会具体要求操作员的操作顺序和参数控制,并实现自动倒计时,同时其他操作被锁死,烤针倒计时完成后会要求操作员操作机器重新识别探针高度来完成对overdrive的精确再识别和控制。

低温到低温的情况:低温到低温的情况被普遍认为较简单,后台软件会自动记录上下两批的时间间隔并自动实现判断,如果在较短时间内完成上下批的转换系统会自动触发短时间的烤针,如果较短时间内未能完成上下批的转换,系统会自动触发长时间的烤针,并以此为基础提示操作员烤针倒计时完成后重新识别探针高度并以此来实现低温测试overdrive的精确控制。

高温到低温的情况:上一批为高温测试,转换到下一批为低温测试,这种情况温度跨度很大,在后台控制上是重点,我们采用了分段式控制来实现温度的较大幅度的变化的精确控制,并确保精准的识别探针高度以及overdrive的使用,具体情况如下,高温到低温的变化过程,分段拆分成高温到室温,室温到低温的分段控制,高温到低温的情况会在后台软件的控制下先执行较长温度的烤针,具体时间由实际倒计时烤针完成后,会在低温开始测试之前继续触发另一个室温到低温开始测试的烤针监控,力求精准,分段控制,降低风险,自动倒计时完成后,同样以此为基础提示操作员烤针倒计时完成后重新识别探针高度并以此来实现低温测试overdrive的精确控制。

二、测试中的中断后动态监视,控制。

测试过程中有很多情况会触发测试中断,包括良品率低于设定值触发的监控暂停,定期探针痕迹检查自动触发的暂停,测试温度的飘移触发的温度纠正等等,出现这些情况后,第一时间软件会自动开始计时,直到正常测试得以恢复之后计算总共的暂停时间,软件会自动判断并计算自动补偿时间,提示生产队员补偿低温的温度损失,正常生产会在自动温度补偿之后开始运行。

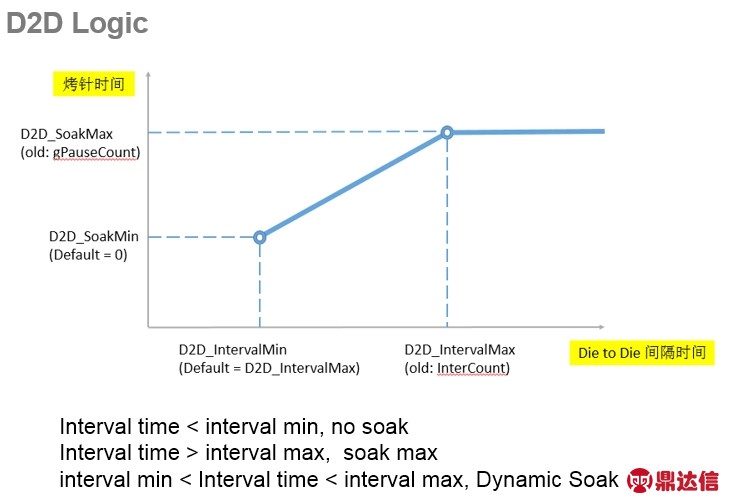

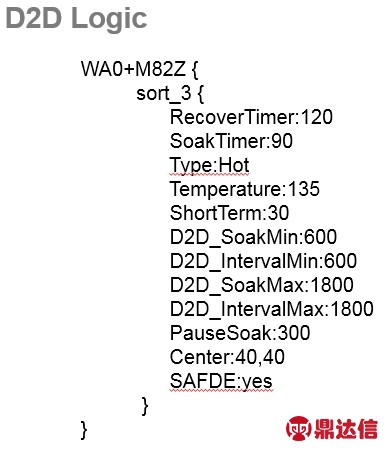

下图表述了测试两颗芯片之间发生中断之后的系统监控和软件自动计算控制的过程,简单来说分为以下几种情况。

当实际中断时间小于系统设置的最小控制时间的时候,系统选择不需要烤针,也不需要进行低温补偿。

当实际中断时间大于等于系统设置的最小控制时间的时候,系统根据软件提前设定的斜率计算动态的烤针时间,来做精确低温补偿,具体通过锁屏和倒计时来完成。

当实际中断时间大于系统设置的最大控制时间的时候,系统选择最长时间的烤针,

同理,对于测试两片晶元之间发的中断低温补偿,也可采用以上这种分段控制的动态烤针方案。

三、晶元测试换片中断后的监视,动态控制。

晶元探针测试通常以每一片晶元为基本单位做全面的视觉精度矫正,包括晶元的矫正和探针X,Y和Z方向的可选矫正,以保证探针痕迹的X,Y和Z方向的精度符合质量要求,但是在这些矫正中间偶尔会发生报警中断,具体原因有多种并无法完全解决,这就要求在软件程序设计的时候考虑此种情况,监视并控制这类情况的发生,从上一片晶元完成之后开始计时并计算到下一片晶元正常开始测试之后的时间间隔,程序中设计了两个极限值,如果时间间隔小于某个最小特定值,程序会要求执行最短时间的烤针以补偿低温温度损失,当时间间隔大于最小特定值而且小于最大特定值的时候,会根据程序设计的参数执行烤针来补偿低温温度损失, 最后一种情况,当实际时间间隔大于最大标定值后,软件会控制以最大开批时间进行倒计时烤针,以确保晶元换片过程中造成的低温温度损失全部补偿,这时候探针高度完全恢复到了开批开始测试时候的精确状态,烤针倒计时完成后软件通过GPIB信号,直接驱动探针测试台直接开始测试。