摘要:晶片倒装中将芯片上的金凸点准确、无偏差地焊接到基板上,需要一套高精度、高可靠性的视觉定位系统作为支撑。文章介绍了灰阶视觉定位系统在晶片倒装工艺中的应用,包括参考图像的设置、图像识别过程、视觉识别系统的定位过程等。

关键词:视觉定位;晶片倒装;图像;识别

1 灰阶视觉定位系统在晶片倒装中的构成

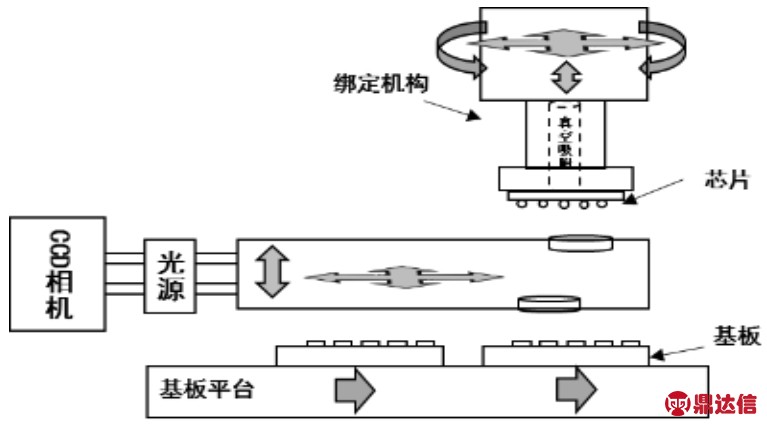

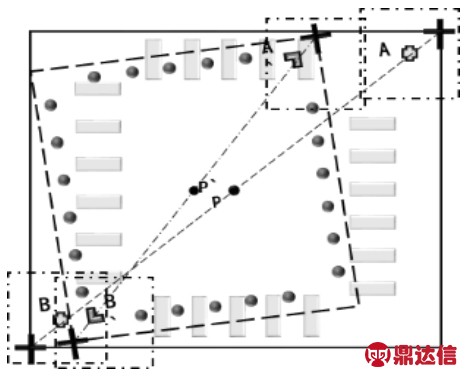

视觉定位系统包括多个精密运动平台,如图1所示。其一,绑定机构运动平台完成芯片X、Y、Z、θ;其二,包括照明光源、镜头、CCD相机组合一体的光学系统的X、Y、Z3个方向的精密运动平台,以及基板X方向的步进运动平台。光学系统XY运动使基板的基准(Mark)点在CCD相机的视场内,Z向移动用于基板图像的聚焦。绑定机构芯片平台X、Y、θ运动用于实现芯片与基板的精确对准,Z向运动能实现对基板和芯片的聚焦功能。其光学系统伸入到基板和芯片之间,使基板和芯片的图像分别显示在CCD相机的视场内。当基板和芯片的基准(MARK)点被采集完成后,光学系统退出,系统会自动计算出绑定机构芯片在X、Y、θ应该运动的行程,使之和基板进行精确的定位。

图1

2 视觉定位系统中基板与芯片图像的采集原理与过程

视觉系统通过CCD相机采集模拟图像,并通过数字化处理,使其转换为数字信号并存储在图像存储器中作为参考。在进行图像识别时,系统通过相机获取新的图像,并根据最初设定在存储器中的参考图像作为参考,快速地识别到最匹配的图像。

参考图像的设置与关联对比。参考图像的设置是视觉系统作精准识别的重要依据,其设置的要点是图像必须具有独特且唯一性,如果设置的参考图像在搜索区域内存在与其相似甚至一模一样的图像,会导致识别结果产生较大的误差。

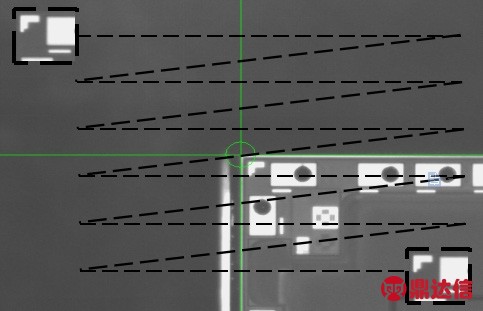

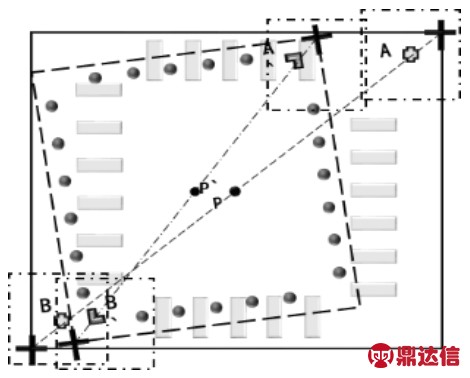

视觉系统在进行参考图像识别时,系统通过相机获取新的图像,会根据最初设定的且存储在存储器中的参考图像,在新的图像识别区域内,以图像归一化处理的原则,如图2所示,将设置好的参考图像置于实时图像的左上角,并与实时图像作对比,然后参考图像会由从左到右、从上到下的顺序逐步扫描至右下角,在这一过程中,系统会持续地与参考图像作关联对比,并找到与之最匹配的点,从而计算该点的像素坐标值。

图2

3 视觉定位系统中基准(MARK)点的设定

为了使视觉识别定位系统在生产时,能高效、精确的对基板和芯片进行图像的识别和定位,在此前,须对视觉系统在进行识别的过程中创建一定的规则。且视觉系统可以适应于多种尺寸型号的产品,根据产品型号的不同,而创建不同的规则,以满足其精确定位的要求。

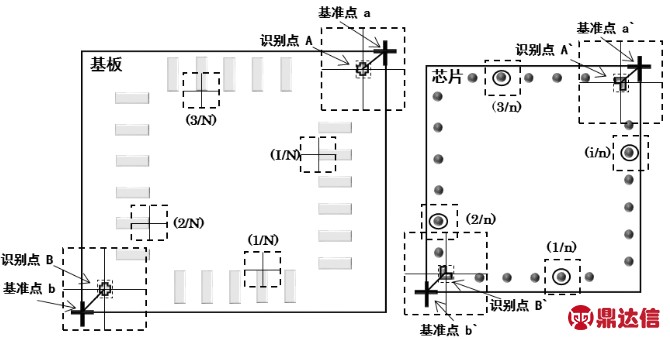

首先,在CCD相机视窗内确定基板和芯片的两个基本点(a、b)、(a`、b`),并确定基板和芯片的识别Mark点(A、B)、(A`、B`),识别Mark点的创建原则2.1所讲。其次,对基板和芯片进行eye-point的设定,根据产品的特点,可以在基板和芯片上设定多个eye-point,且必须保证基板和芯片上的eye-point一一对应,如图3所示基板(i/N) 芯片(i/n)。注:i为当前eye-point数,N、n 为系统总eye-point。最后CCD相机在设定过程中,系统会逐一进行记录,将获取的图像存储到特定的存储器中,作为参考图像,如图4所示。在后续识别定位中以此作为标准,对基板与芯片的位置、夹角进行计算并定位。

图3

4 视觉识别系统的定位过程

4.1 视觉系统对基板和芯片位置的定位

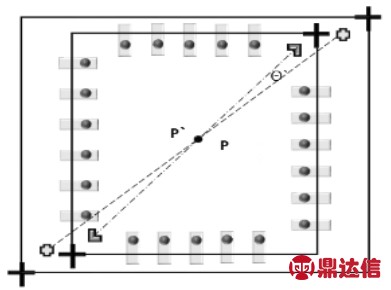

系统在对基板和芯片参考图像识别时,CCD相机平台可以根据需要设定先后的运行顺序,以图5 为例,CCD相机的运行顺序为:基板A B,芯片 A` B`。

图4

图5

(1)CCD相机在4个识别位置的坐标分别为:A(X1,Y1), B(X2,Y2), A`(X3,Y3) ,B`(X4,Y4);(2)CCD 相机通过校正后的基板的识别分辨率为:T(um/pix),芯片的识别分辨率为:T`(um/pix);(3)在进行识别时绑定机构的坐标为N(XN,YN ),识别定位完成后,进行绑定的坐标为M(XM,YM)。

CCD相机在4个识别位置进行基板和芯片的Mark图像获取时,会分别以相机4个位置的坐标为原点来判断Mark图像的像素坐标点位置。A(XA pix ,YA pix),B(XB pix ,YB pix), A`(XA` pix, YA` pix) ,B`(XB` pix, YB`pix)。已知CCD相机的识别分辨率T、T`,所以可以通过像素坐标转换为基板和芯片的Mark图像的系统坐标:A =(X1+T um/pix ·XA pix ,Y1+T um/pix ·YA pix );B =(X2+T um/pix·XB pix,Y2+T um/pix·YB pix );A` =(X3+T` um/pix·XA` pix,Y3+T`um/pix·YA` pix );B` =(X4+T` um/pix·XB` pix,X4+T` um/pix·YB` pix );在得,4个Mark图像的系统坐标后,就可以计算出基板和芯片的中心点P和P`的最终位置坐标;注:LX、LY为系统常量。

基板位置P = {[X1+X2 + (XA pix + XB pix)★ T um/pix]/2 + LX,

芯片位置P`= {[X1+X2 + (XA` pix + XB` pix)★ T`um/pix]/2 + LX,

根据基板和芯片的位置就可以算出基板和芯片的距离差,确定绑定机构的移动距离,使基板和芯片能精确的定位。

4.2 芯片旋转角度的确定

如图6所示,已知基板A、B坐标与芯片A`、B`的坐标,可以得出A和B之间的距离并定义为L,芯片A`与B`之间的距离定义为L`,识别过程中基板A与芯片A`的距离定义为L``。制定绑定规则时,基板与芯片Mark点的常量夹角为θ`;cos∠θ=[(L`/2)2+(L/2)2 -(L``)2]/[2★(L`/2)★(L/2)];∠θ=arccos∠θ,∠θ=∠θ`+∠θ``;所以芯片的旋转角度为:∠θ``=arccos∠θ-∠θ`。

需要注意的是芯片旋转的基准点可以根据产品特性选定在任意一点,但其旋转的基准点必须为同一点,以确保芯片顺时针和逆时针旋转的相对稳定性。

4.3 芯片偏移量的补偿

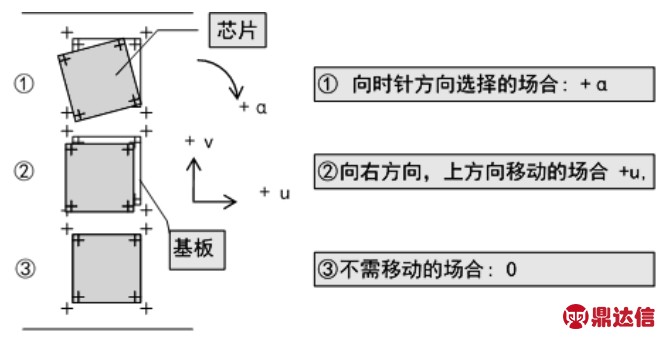

图6

图7

图7所示,当准确获取基板和芯片图像后,经过图像预处理可以计算出基板与芯片模板的偏移量,实现精确定位。但是实际情况由于机械部件的加工和装配误差,以及光学系统的安装误差,坐标系相互之间会存在三维空间的偏差,运行时出现运动平台的单向运动,而使基板图像的双向位移值发生变化,所以在实际情况下,需要进行手动补偿,补偿值分别定义为(u,v,α)。

前面定义了在进行芯片识别时绑定机构的坐标为N(XN,YN),识别定位完成后,进行绑定的坐标为M(XM,YM);并计算出基板和芯片的位置坐标分别为P(PX,PY)、P`(P`X,P`Y),旋转夹角∠θ``= arccos∠θ-∠θ`;所以可以得出,绑定机构从N点移动到M点应向X方向的运行距离为:X=(PX -P`X)±u;Y方向的运行距离为:Y=(PY - P`Y)±V;旋转夹角∠θ``=(arccos∠θ-∠θ`)±α。

5 结语

灰阶识别定位系统在晶片倒装工艺中,能有效的将芯片定位到基板上,以保证产品质量焊接的可靠性。其定位系统的机构紧凑,同时也能满足不同型号尺寸的产品,增强了生产线的柔性化。