摘 要:阐述了SDB-SOI晶片的减薄技术的特点和要求,依次介绍了化学机械抛光、电化学自停止腐蚀、等离子抛光技术和智能剥离技术的原理和特点,并指出了SDB-SOI晶片减薄的发展趋势。

关键词:SDB-SOI减薄;化学机械抛光;电化学自停止腐蚀;等离子抛光;智能剥离

SOI(Silicon On Insulator)材料被国际上公认为是21世纪硅集成电路技术的基础[1],以其特殊的绝缘结构,有效地克服了体硅材料的不足。虽然实现SOI结构的技术有很多种,但是SDB(Silicon-Silicon Direct Bonding)法依然是迄今为止唯一能获得厚膜氧化层的方法。SDB法制备SOI片的关键工艺在于顶层硅的减薄技术,本文就当前SDB-SOI晶片的减薄技术的先进性作介绍对比,归纳总结各项技术的优劣和发展趋势。

1 SDB-SOI晶片的减薄要求

SDB-SOI晶片的减薄,目的在于获得规定厚度均匀性良好的顶层硅,并将顶层硅镜面化。其不同于普通晶片,SDB-SOI晶片通常有较大的翘曲度,键合边缘脆弱容易开裂。其特点是对加工参数要求极为苛刻,加工成品率低。

2 化学机械抛光技术

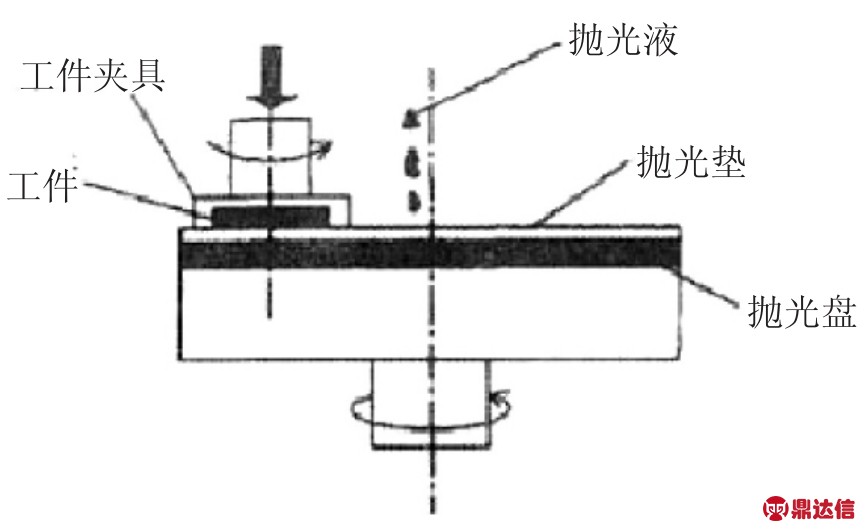

化学机械抛光技术是起源于20世纪60年代的全局平坦化方法[2],其加工模型见图1。化学机械抛光系统对晶圆的表面平坦化,是化学作用和机械作用相结合的结果。首先晶片表面与抛光液发生化学反应,生成容易被去除的薄膜,然后在抛光液中的磨料和抛光头与抛光垫的机械作用下,去除表面薄膜,露出新的基底材料,新的基底材料再与抛光液反应,如此周而复始以达到全局平坦化的目的。化学机械抛光是应用最广泛的衬底减薄技术,也是最早应用于SOI片的减薄技术。

图1 化学机械抛光的加工模型

化学机械抛光法在SOI片的减薄中,最重要的参数是抛光压力。抛光压力决定着抛光速率和顶硅的边缘质量。如果抛光压力过低,抛光去除速率较小,不利于获得平整度良好的顶硅层;如果抛光压力过高,边缘处的顶硅容易脱落。另外,材质相对柔软的抛光垫更适合SOI片的减薄,加工中碎片率较低。

化学机械抛光应用于SOI片减薄的最大制约因素是顶硅的厚度和均匀性难以被精确控制。加工方式的限制使化学机械抛光难以获得1μm以下的连续硅膜,造成这种结果的主要原因是晶片在抛光垫中的弹性形变。而顶硅厚度的均匀性不仅依赖于化学机械抛光的精度,而且很大程度上依赖于SOI衬底的平整度[3]。

另外,化学机械抛光中的“塌边”[4]和应力引起的翘曲变形 [5]同样是影响顶硅品质的重要因素。所以,化学机械抛光技术一般只用做厚膜SOI(顶硅厚度>5μm)的减薄。

3 电化学减薄技术

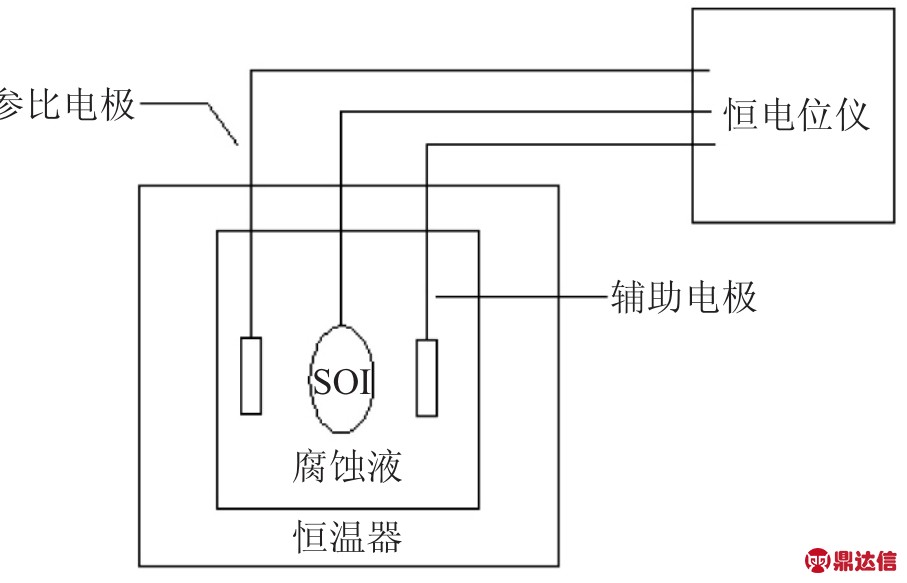

电化学腐蚀是借助于<100>晶向P型硅和N型硅在腐蚀溶液中极化行为的不同,根据其钝化电压值的不同,选择适当的电位,用恒电位仪控制,使之达到腐蚀自动停止在PN结上的目的[6]。利用自腐蚀停止技术制备SOI薄膜,在硅片键合前,首先要在P型衬底硅上外延或扩散一层N型层,形成PN结。键合后,为提高加工效率,首先利用化学机械抛光技术将顶部硅减薄至几十微米,然后以SOI片为工作电极,组成“三电极两回路”的典型电化学研究模型,如图2所示。以KOH溶液为腐蚀液为例,通过恒电位仪测量出P型硅和N型硅在溶液中的极化曲线,根据钝化电压的不同,选择合适的外加电压,在阳极极化的条件下,P型材料不断被腐蚀,当腐蚀到达PN结时,由于外加电压大于N型硅的钝化电压,会在硅表面生成氧化薄层,腐蚀自动停止。

图2 SOI片腐蚀的电化学模型

这种减薄方式能够获得比化学机械抛光更薄的顶部硅层,厚度均匀性也能够大幅度提高,是国内SDB-SOI减薄的常用方法。但是,电化学减薄技术难以将顶部硅层厚度公差范围控制在0.3μm以下,原因除了透过埋氧层的漏电流之外,还有环状电极内外腐蚀速度的差异[7],因此难以满足MEMS领域的需求。

4 等离子抛光技术

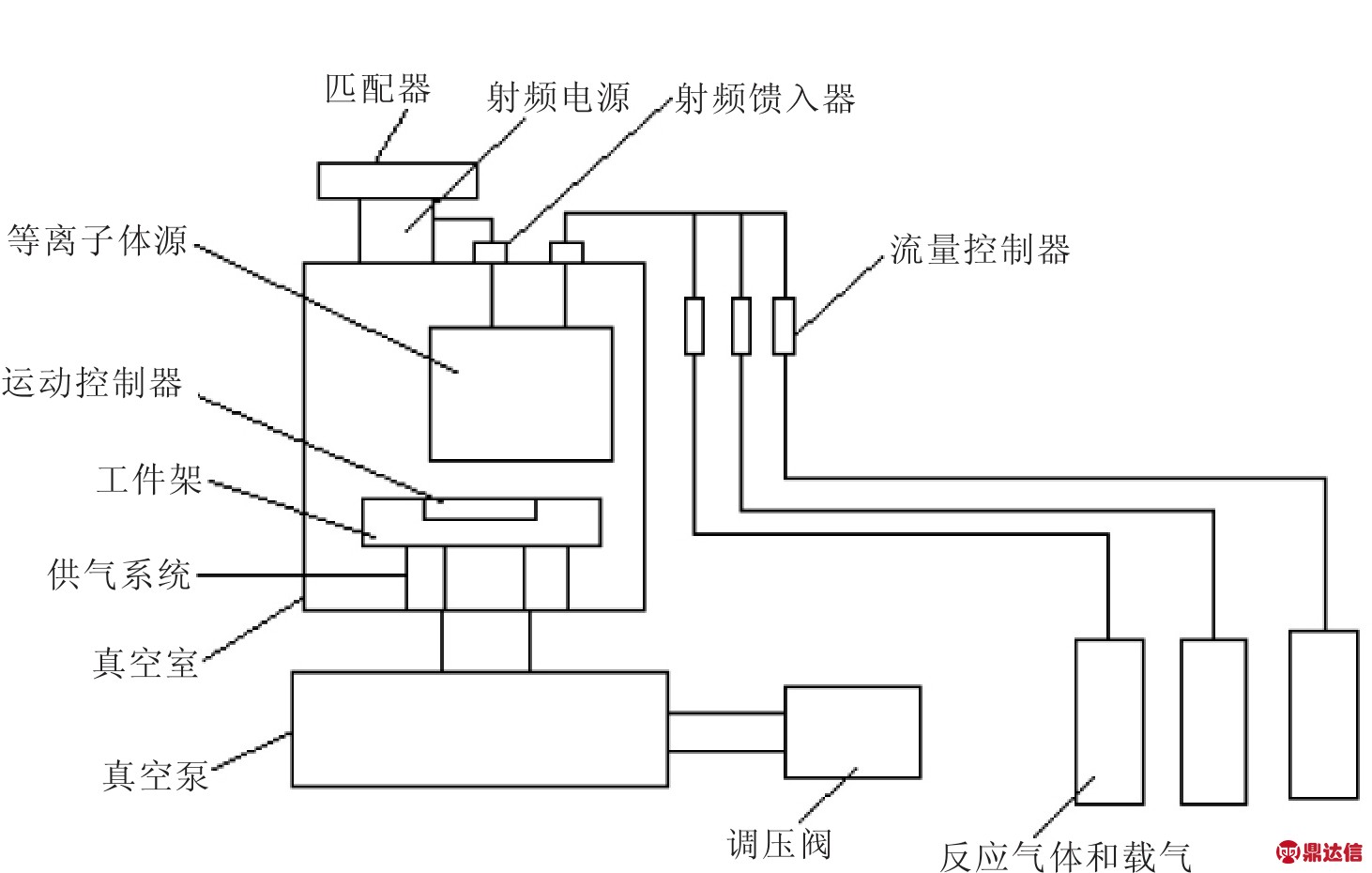

等离子抛光技术是一种无接触式干法刻蚀技术,是一种加工精度极高的表面平坦方法。等离子体抛光装置主要包括四大子系统,即:等离子体发生系统、多轴联动工作台及其运动控制系统、反应气体供给系统、尾气排放及无害化处理系统。其结构示意图见图3。

图3 等离子抛光设备示意图

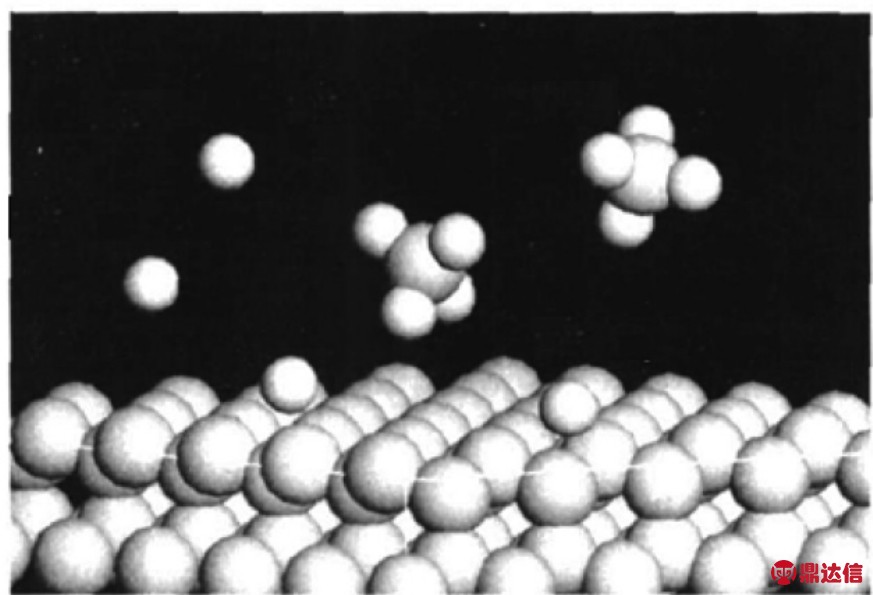

等离子抛光前,通常要测量出晶片的局部平整度,然后将这些数值输入到计算机控制系统内,系统根据晶片表面凸起部分的高度,自动控制SF6等离子体的腐蚀时间和晶片的扫描速度,以保证加工的晶片表面有极高的平整度[8]。SF6等离子体与硅反应,生成可挥发的化合物,其原理如图4所示。

图4 硅的等离子抛光示意图

等离子抛光技术用于SOI片顶硅的减薄,最大的优势在于可以获得均一性非常高的薄层硅膜,加工精度在纳米级。这种减薄技术的缺陷在于可是速度较慢,生产效率低,一般会与化学机械抛光技术相结合使用。

5 智能剥离技术

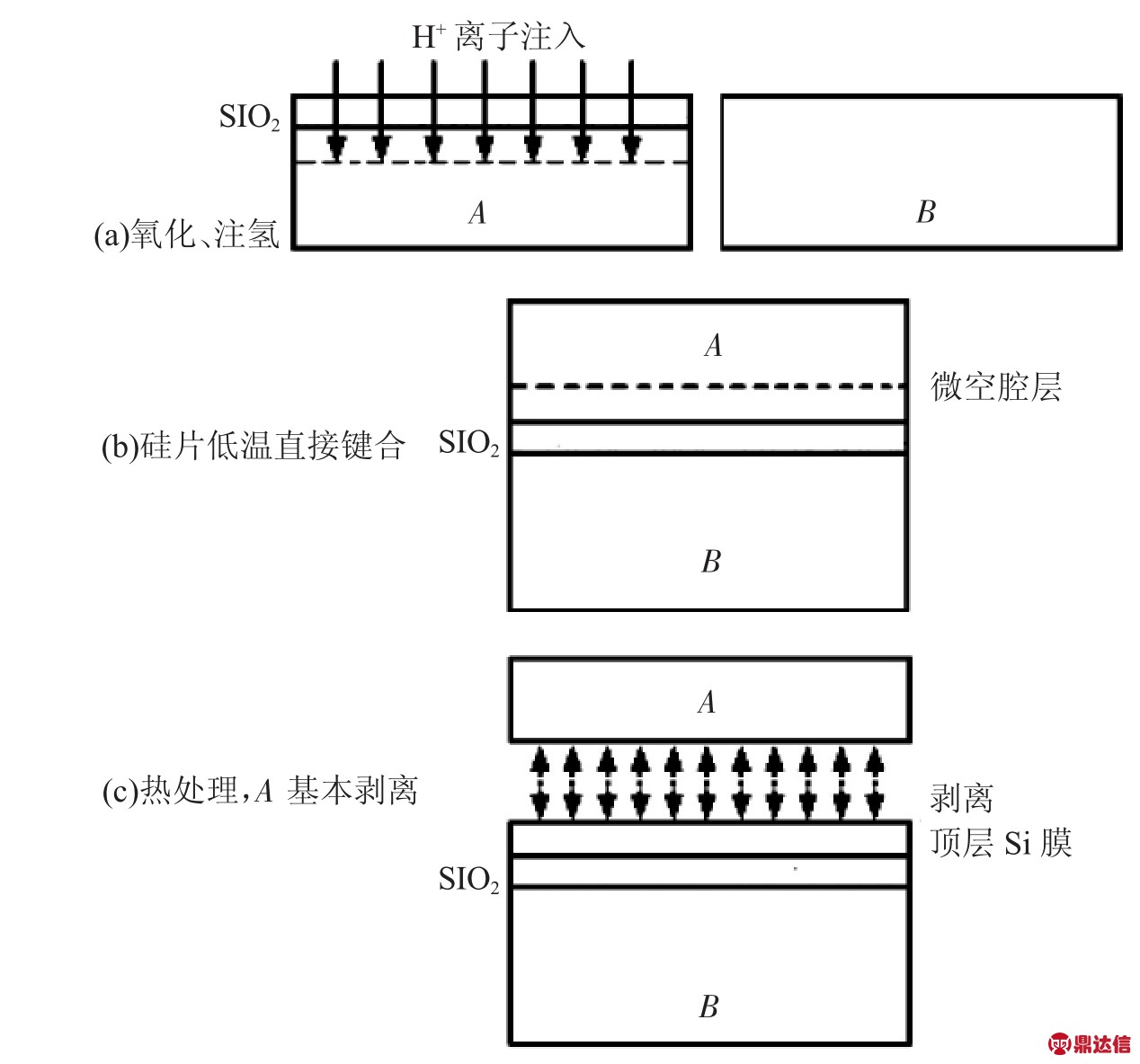

智能剥离技术是一种特殊的SDB-SOI的减薄方式,它是法国SOITECH公司的专利技术。键合前,对其中的一片晶片注入H+,在晶片内部形成一个气泡层。键合后,对晶片进行退火处理,晶片内部气泡压力变大,使得晶片在气泡层处剥离开,一部分与支撑片键合在一起,构成SOI结构的顶硅,另一部分脱离开,还原为独立的衬底片。其过程如图5所示。

智能剥离过程中,影响顶硅质量的最重要步骤是H+注入过程和退火过程。如果H+注入剂量过大或靶片温度过高,会出现H+的逸出现象,造成顶硅的孔状缺陷;如果H+注入剂量过小,则不能在靶片内部形成连续的气泡层,难以进行剥离。另外,退火温度的选择也至关重要,如果温度过高,可能造成局部气泡压强过大,产生局部过早剥离,使顶硅呈不连续状,而温度过低则达不到剥离效果。

由于H+的注入深度及均匀性比较容易控制,所以智能剥离技术能获得均一性良好的硅层薄膜,特别适合顶硅厚度在2μm以下的SOI片的制备。这种减薄技术的另一方面优势在于剥离掉的硅层,可以继续作为衬底片使用,降低了SOI片的制作成本。智能剥离的减薄方式目前已发展为一种独立的SOI形成技术,极大程度上弥补了SIMOX工艺在顶硅上的缺陷。

图5 智能剥离示意图

6 趋势与展望

SDB-SOI片的顶层硅质量良好,目前尚没有其它方法可以超越,所以SDB技术将在SOI领域长时间存在并发展,而SDB-SOI的减薄技术研究也将会不断被推进。成本高一直是制约SOI普及应用的关键因素,降低成本是必由之路,从这个角度讲,剥离技术是SOI减薄的发展趋势。

由于SIMOX工艺的日趋成熟,SDB-SOI的减薄技术,将重点在300 nm、2μm厚度范围内发展,为纳米级加工,这种减薄技术的发展,归根结底依赖于减薄设备的发展。