摘 要:在多结太阳电池结构中,P型锗单晶片不仅作为衬底,也是整体电池结构中的一个结。在外延生长过程中,需要进行多次异质外延生长,因此,对P型锗单晶片的表面质量提出了更高的要求。通过对P型锗片去蜡技术的研究,提高了锗片表面质量,降低了外延生长过程中雾缺陷的比例。

关键词:锗;清洗技术;去蜡技术;多结太阳电池

近年来,随着科学技术的发展,锗单晶成为了一种新的清洁能源材料。锗单晶抛光片已成功地用于太阳能电池领域。在锗衬底上通过外延GaAs层而制造的Ge/GaAs太阳能电池与硅太阳能电池相比具有转换效率高、耐辐射、寿命长、温度敏感性小等特点,另外Ge/GaAs太阳能电池相对于传统的GaAs/GaAs太阳能电池来讲具有质量轻、成本低等优点[1,2]。相对于N型锗单晶片,P型锗单晶片的耐辐射性能更强,同时P型锗单晶片主要用于制作P-Ge/GaAs/AlGaAs多结太阳电池,具有较高的光电转换效率,因此,P型锗单晶片的研究受到了广泛地关注[3]。

由于P-Ge/GaAs/AlGaAs多结太阳电池主要用于空间领域,这就要求电池的重量较轻。P型锗单晶抛光片的厚度越薄,则多结太阳电池的质量越轻。目前,国际上较为成熟的P型锗单晶抛光片产品的厚度为 175 μm±15μm、140 μm±15 μm,已经属于超薄晶片加工的范畴。对于超薄晶片的加工,可以采用有蜡抛光方式、贴膜抛光方式以及真空吸附抛光方式。

本文对P型锗单晶抛光片的去蜡技术进行研究,研究了不同清洗温度、抛动频率、级联式清洗等对锗单晶抛光片去蜡效果的影响。

1 试验

1.1 样品

导电类型:P型;

晶向:<100>偏(111)9°±1°;

电阻率:0.001~0.05 Ω·cm;

厚度:175 μm±15 μm;

抛光方式:有蜡抛光;

表面:单面抛光。

1.2 试验过程

采取有蜡抛光方式对锗单晶片进行抛光,然后取片,并将晶片放到专用的花篮中。针对清洗温度、抛动频率、级联式清洗等因素开展清洗工艺试验,以相同的干燥工艺进行干燥。

方案一:清洗温度:25℃,晶片静置于清洗液中,清洗方式:级联式超声清洗。

方案二:清洗温度:55℃,晶片在清洗液中以20 Hz的频率进行抛动,清洗方式:级联式超声清洗。

方案三:清洗温度:25℃,晶片静置于清洗液中,清洗方式:单组式超声清洗。

方案四:清洗温度:55℃,晶片在清洗液中以20 Hz的频率进行抛动,清洗方式:单组式超声清洗。

注:在本文中,单组式超声清洗指一次清洗液超声清洗和一次快排冲水清洗;级联式清洗由多个单组式超声清洗模块进行连续清洗。

1.3 试验结果

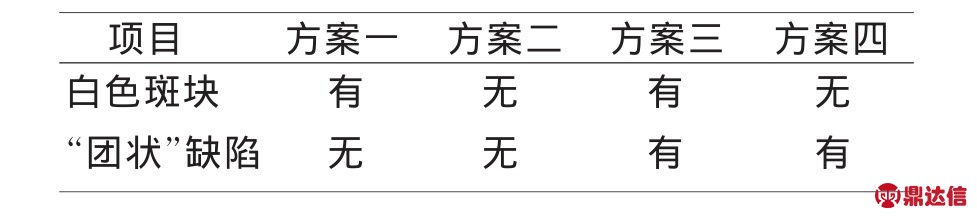

在一定的光线下,目测检验各方案的抛光片,结果如表1所示。

表1 表面质量检验结果

2 结果与讨论

2.1 去蜡过程的分析

蜡分子以固体的形式附着于锗单晶片的表面,若想把蜡分子从锗单晶片表面剥离下来,只能从外界向两者的界面处传递一定的能量,使蜡层逐步软化,由较大的蜡分子团变为单独的蜡分子,蜡分子依浓度梯度向低浓度处扩散,从而实现锗单晶片表面与蜡分子彻底分离。

在这一过程中,蜡分子的解吸、扩散过程成为整个去蜡工艺的关键。

2.2 清洗温度对去蜡效果的影响

清洗温度越高,清洗液中的分子运动速度越快,与锗单晶片上的蜡分子发生分子碰撞的几率得到大幅提升,这样就加快了二者之间的能量交换速度,使蜡分子在较短的时间内获得足够的能量,从而达到解吸的条件,脱离锗单晶片表面,并向清洗液中扩散;另一方面,清洗温度越高,清洗液的溶解能力越强,有利于防止蜡分子在锗单晶片表面形成二次吸附。从表1的试验结果中可以看出,较高的清洗温度可以消除白色斑块缺陷。

2.3 抛动对去蜡效果的影响

声波是一种纵波,即清洗质点的振动方向与波的传播方向一致。在纵波传播过程中,清洗质点沿超声波传播方向运动,从而造成质点分布不匀,出现疏密不同的区域,在清洗质点稀疏区域声波形成负声压,在分布致密区域声波形成正声压,并形成负声压、正声压的交替连续变化,这种变化不仅使清洗质点获得一定动能而且获得一定加速度[4,5]。加速度振幅(am)符合下列公式:

式中:am为加速度振幅;ρ为清洗液密度;c为声波在清洗液中的传播速度;

f为超声波频率;I为超声波强度。

从式(1)可以看出,采用超声清洗的方式可以向清洗液中的质点(清洗液分子)施加一个特定能量,对锗单晶片上的蜡分子形成一定的冲击,加速蜡分子从锗片的脱离。

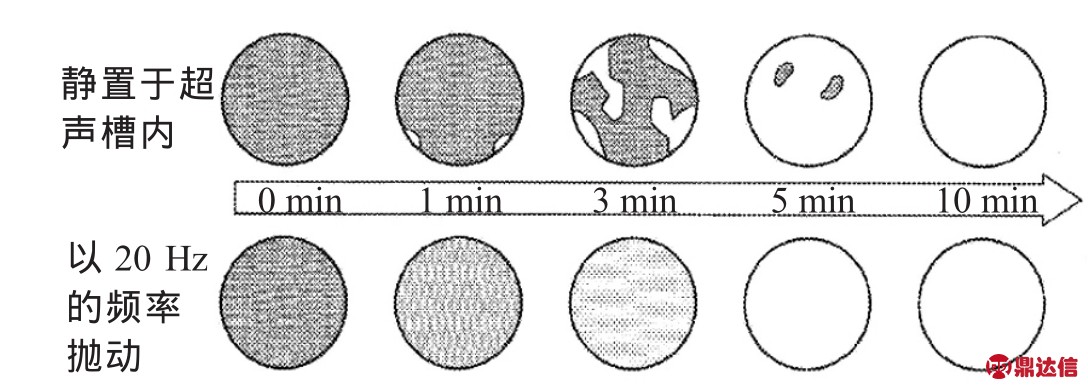

晶片在超声槽内进行抛动,可以增强清洗液中的质点与蜡分子之间的相对运动,加速蜡分子从锗片的脱离。图1为抛动、静置的去蜡效果对比,从图中可以看出,采用抛动的方式可大幅缩短去蜡时间。

图1 抛动、静置的去蜡效果图

2.4 级联式清洗对去蜡效果的影响

基于单组式超声清洗的机械设计理念,其清洗效率基本在85%~90%之间,很难达到理想的清洗效果。提高清洗效果的有效途径为:1)增大清洗槽的体积,随着清洗液使用次数的增多,存在“二次沾污”问题;2)采用级联式清洗,即采用多个相同的模块串联到一起[6]。式(2)列出了级联式清洗残留物的计算公式。

式中:X为锗单晶片表面剩余的沾污量;

η为单组式超声清洗的清洗效率;

n为级联组数。

从上式可以看出,当n越大时,锗单晶片表面的残留物越少,但是n不能无限大,否则将带来较大的设备成本、运行成本,应设定合理的清洗目标,以确定n值。

从表1中可以看出,级联式清洗有效地解决了“团状”缺陷问题。

3 结 论

在超薄锗单晶片的加工过程中,去蜡清洗工艺占有着十分重要的地位,直接决定着锗单晶片的最终表面质量。通过本文的研究,可以得出以下的结论:

(1)提高清洗温度有利于提高表面清法效果。在不影响清洗液各组分的化学性质的基础上,温度越高,清洗效果越好;

(2)采取抛动方式可以加快蜡分子与锗片的脱离速度,从而提高清洗效果;

(3)级联式清洗是一种较好的清洗方式,可提高清洗效果,但应合理设定级联组数;

(4)单一的清洗方法不能圆满解决锗单晶片的去蜡清洗问题,需要采用多项清洗技术才能解决这一问题,这也与目前抛光片清洗需要采用多种清洗技术的发展趋势相契合。