摘要: 基于摩擦元件偏置现象及高转速差下间隙收缩现象,运用陀螺效应原理建立了摩擦元件低转速差下偏置状态分析模型。针对摩擦副间油膜的高速负压现象,建立了高转速差下摩擦副间隙负压收缩模型,分析了从低速差到高速差全程变化过程下的摩擦副间隙动态变化规律。提出考虑摩擦副间隙动态变化影响的带排转矩改进模型,进行了仿真分析,并搭建了带排转矩试验平台。研究结果表明:润滑条件一定时,湿式多片离合器带排转矩随转速差增大呈先增大、后减小、再增大的变化趋势;摩擦副偏置现象在低转速差(0~1 000 r/min)段对带排转矩影响较大,而间隙收缩现象在中转速差和高转速差(大于1 000 r/min)段时为影响带排转矩的主要因素;通过与试验结果对比发现摩擦副间隙动态变化影响的改进模型平均相对误差在中转速差和高转速差(大于1 000 r/min)段时为6.34%,显著提高了对湿式多片离合器带排转矩值估算的准确度。

关键词: 湿式离合器; 带排转矩; 摩擦副元件偏置; 摩擦副间隙收缩

0 引言

湿式多片离合器是车辆变速器中传递扭矩的重要部件,其间隙状态下由于润滑油液黏性剪切力作用而产生的黏性转矩被称为带排转矩。带排转矩作为衡量离合器间隙状态下功率损失的重要指标之一,其模型精确性对功率损失分析准确性有重要影响。

对于湿式离合器带排转矩的研究,目前已取得较多成果。Lloyd[1]通过试验方法研究并提出了对带排转矩产生影响的主要因素。Kato等[2]和Hashimoto等[3]推导出了湿式离合器摩擦副间油膜压力分布公式及带排转矩模型。Yuan等[4]和Walker等[5]认为表面张力是引起油膜面积减小的主要原因。同时,国内对带排转矩的研究也取得了诸多进展。马彪[6]基于牛顿内摩擦原理推导了带排转矩的经典模型。张志刚等[7]、Yuan等[8]和项昌乐等[9]分别从表面张力、润滑油径向速度以及油膜压力分布的角度,对考虑润滑油膜覆盖程度的带排转矩模型进行了完善。杨立昆等[10]、景琦[11]和刘继凯等[12]分别从摩擦副不平行度、多副间隙不均匀性以及摩擦片表面沟槽形式的角度提出了考虑摩擦副间隙影响的带排转矩模型改进方法,能够反映带排转矩受转速差影响先增加、后降低的变化规律,但与低转速差带排转矩试验值相比,模型计算值偏小,并与高转速差时带排转矩升高现象有一定差异。

本文基于对离合器摩擦副浮动支撑结构和定润滑流量约束的考虑,拟从旋转件陀螺效应引起的盘片偏置和高转速差引起的摩擦副间负压两个方面入手,建立带排转矩改进模型,并进行仿真与试验验证,得到更为准确的带排转矩计算模型。

1 考虑间隙动态变化影响的带排转矩模型

1.1 低速陀螺效应对浮动摩擦副带排转矩的影响机理

离合器浮动支撑结构中,输入齿轮轴花键齿与摩擦片之间、对偶钢片与缸套之间以及摩擦副盘片之间都存在间隙,如图1右侧局部放大图所示。

图1 湿式多片离合器结构图

Fig.1 Structure of wet multi-plate clutch system

这些结构中的间隙以及装配间隙为离合器摩擦副间隙发生偏置创造了条件。

齿轮与摩擦片由花键连接,选取摩擦片与输入齿轮轴这两个角速度相同的旋转体为一个耦合体,作为研究对象。如图2所示为其受力及运动简图,图2(a)中,坐标系OXYZ为以固定点O即齿轮轴的输入端轴承重心为原点的固定坐标系,坐标系Oxyz的坐标轴则是沿着旋转耦合体对坐标原点O的惯性主轴。令摩擦片初始自转轴线为x轴,离合器未运转时的初始状态两坐标系坐标轴重合。设摩擦片与齿轮轴自转角速度大小为ω,初始方向沿x轴正方向,摩擦片加齿轮轴的总重力为G,其重心OG与坐标原点O距离为l,摩擦片内径为Ri,外径为Ro,令L为耦合体的自转动量矩,即其大小L=Jω,方向沿x轴正方向,其中J为耦合体绕x轴的转动惯量。

图2 摩擦片与齿轮轴耦合体受力及运动分析图

Fig.2 Analysis of force and motion of coupling body

including the friction plate and the gear shaft

在离合器未运转时,由于此摩擦片与齿轮轴的耦合体重心OG不在结构中心,使得结构会发生倾斜,导致轴线与X轴不平行,此时摩擦片与齿轮轴都处于倾斜状态。但是离合器在开始以某一角速度运转后,此耦合体不再为倾斜状态,可以在水平面OXY内做稳定平面运动。

当摩擦片以角速度ω旋转时,结合陀螺效应相关理论[13],对摩擦片与齿轮轴的耦合体进行动力学分析。根据已知条件,如图2(a)所示,研究对象在Z轴方向受重力G以及轴承给的支持力FN,G与FN构成一对力偶,则力偶矩沿y轴正方向,其大小为

M=Gl=mgl,

(1)

式中:m为耦合体整体质量;g为当地重力加速度。

在Δt时间内,力偶矩M产生大小为MΔt、方向与L垂直的动量矩并施加给旋转体,其结果是改变L方向但不改变其大小,使耦合体发生绕Z轴方向的进动,如图2(b)所示。以φ表示耦合体自转轴与X轴的夹角,有

MΔt=LΔφ,

(2)

于是得出进动角速度

(3)

式中:Δφ为Δt时间内转过的角度。

由(3)式可知,当耦合体自转角速度ω值很大时,其进动角速度Ω值会很小,甚至可以忽略不计,从而偏置现象就可忽略,即自转轴始终与X轴一致。若自转角速度ω值不是很大,则Ω就不可忽略,摩擦片便会存在偏置现象。由(3)式代入实际数据可知,当转速差大于1 000 r/min时,进动角速度Ω值比ω数值小2个数量级,偏置现象可以忽略。

图3所示为摩擦元件发生偏置时的间隙(极限状态)示意图及摩擦副表面微元示意图,其中dA为摩擦副表面微元面积。

图3 偏置状态时摩擦副间隙示意图及摩擦副

表面微元示意图

Fig.3 Schematic diagram of the gap between friction plates

under offset status and the area element on the

friction pair

由图3(a)偏置状态的摩擦副间隙示意图可得各微元对应间隙hi表达式为

hi=h0+rsin αcos β,

(4)

式中:h0为间隙初始值;r为微元中心与摩擦片盘面圆心的距离;β为r与y轴负方向的夹角,β∈[0 rad,2πrad];α为耦合体倾斜角,α∈[0°,0.3°].

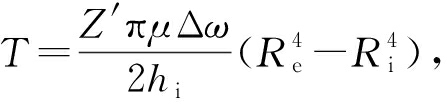

参考文献[14-15]给出了忽略摩擦副偏置下的间隙hi为定值时,考虑润滑油膜覆盖状态的带排转矩表达式[15](传统模型):

(5)

式中:Z′为摩擦副数;Re为接触油膜等效半径(m);μ=υρ为润滑油液动力黏度(Pa·s),υ为润滑油液运动黏度(m2/s),ρ为润滑油液密度(kg/m3);Δω=ωfd-ωsd为摩擦片与钢片转动的相对角速度,其中,ωfd为摩擦片角速度,ωsd为钢片角速度,且有Δω=2πΔn(rad/s),Δn为输入转速差(r/min). 将(4)式代入(5)式,得到考虑摩擦副偏置引起间隙不均匀的摩擦副带排转矩表达式为

(6)

与参考文献[14-15]相同的仿真参数条件如表1所示。在单副润滑流量为0.5 L/min、转速差Δn范围为0~2 000 r/min内对传统模型与偏置模型进行仿真。

表1 离合器摩擦片结构及工况参数表

Tab.1 Main parameters for friction plate and working conditions

注:pb为摩擦元件所受箱内空气背压,pe为摩擦副出口压力。

得到两种模型带排转矩仿真值变化曲线如图4所示。

图4 两种带排转矩模型计算结果对比图

Fig.4 Comparison of calculated results obtained from two

drag torque models

由图4可知,摩擦副间隙偏置现象在偏置角为0.3°且在较低转速差(小于1 000 r/min)时对带排转矩的影响较为明显,变化趋势仍为先增大、后减小,而较小的偏置角对带排转矩影响很小。考虑偏置角为0.3°时的带排转矩计算峰值是传统模型带排转矩计算峰值的2~3倍,当转速差大于1 000 r/min时,两个模型仿真数值近似相同,偏置现象对带排转矩影响就可以忽略。

由图3(a)偏置现象间隙示意图以及剪切应力、带排转矩的定义可知,当摩擦片发生偏置现象时,剪切应力与带排转矩的取值在摩擦片表面的分布有一定规律。

由(4)式可得,间隙中的剪切应力表达式为

(7)

在摩擦元件圆环上划分δr=0.1 mm、δβ=π/180 rad分析单元,根据剪切应力表达式可得单元产生的扭矩表达式为

(8)

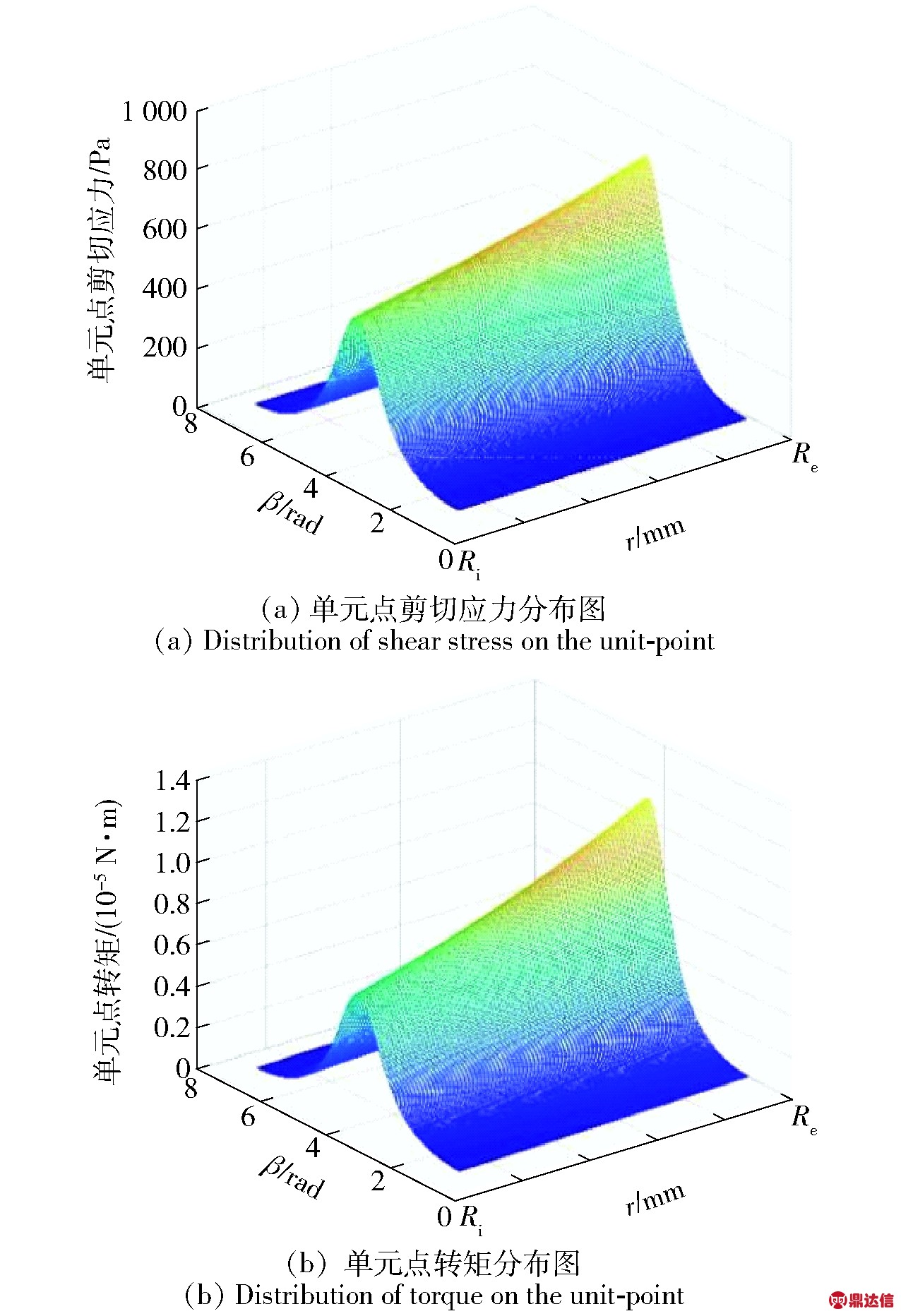

根据表1仿真参数,对定转速差Δn=500 r/min、定偏转角α=0.3°时剪切应力分布模型以及转矩分布模型进行仿真,得到两种模型的仿真结果如图5所示。

图5 单元点剪切应力及转矩分布图

Fig.5 Shear stress and torque distribution on the unit-point

由图5可知,摩擦副间的剪切应力与带排转矩呈相同分布规律:当r值一定时,在β=π rad处取得峰值并在两端对称分布;当β一定时,随着r值增大,剪切应力值与转矩值也相应增大;在β=π rad、r=Re处,即间隙hi取得最小值处,剪切应力与转矩均取得最大值。

1.2 高速负压效应对浮动摩擦副带排转矩的影响机理

如1.1节分析,当转速差大于1 000 r/min时,偏置现象对带排转矩影响就可以忽略,但高转速差引起的副间油压变化将影响油膜覆盖状态,进而影响带排转矩。

润滑油沿径向压强分布表达式[14-15]为

(9)

式中:r为摩擦副表面任一点距旋转轴线半径(m);Qa为平均单副润滑流量(m3/s);pe为摩擦副出口压力(Pa)。

选取表1所列出仿真参数,选取r分别为86 mm、100 mm、120 mm时,得到3种半径处润滑油压强p(r)随输入转速差Δn的变化曲线如图6所示。

图6 润滑油压强p(r)仿真曲线图

Fig.6 Simulated curves of lubricating oil pressure p(r)

由图6可知,p(r)随Δn增大逐渐由正值减小为负值,且摩擦副上越靠近自转轴线位置即内径压强减小量就越大。

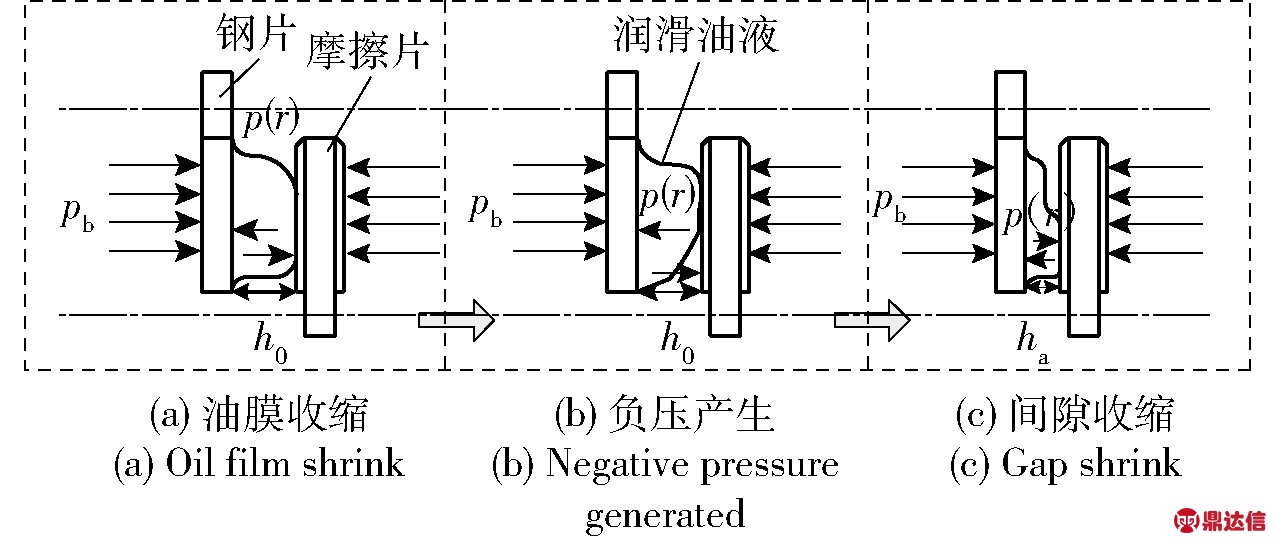

离合器在湿式闭式箱体环境下工作,箱体装有呼吸器,呼吸器保持箱体内相对气压不大于0.02 MPa. 摩擦元件在旋转过程中在润滑油与箱内空气压力共同作用下的受力分析如图7所示。如图7(a)所示,转速差升高到一定值时,润滑油膜无法完全覆盖摩擦副表面。如图7(b)所示,当离合器转速差继续升高,摩擦副中的p(r)出现负值[11]。在箱体内压作用下,推动摩擦副的浮动件自支撑板侧移向活塞侧,导致摩擦副间隙缩小,如图7(c)所示,其中ha为摩擦副收缩后的平均间隙。

图7 摩擦副间隙变化图

Fig.7 Change of the gap between friction pairs

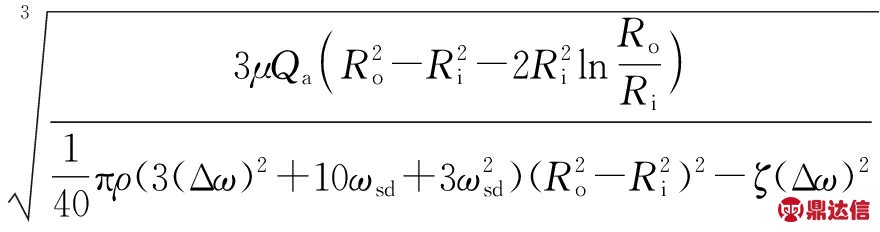

根据参考文献[11,16-17]可得出,p(r)在h0方向即自转轴方向没有变化。结合(9)式,对p(r)在整个摩擦元件表面积分,得到组成同一摩擦副的两个摩擦元件接触表面上润滑油作用力表达式:

(10)

(10)式等号右侧第2项与其他项相比很小,忽略后得到润滑油作用力简化公式为

(11)

摩擦副外表面受到箱内气压作用力表达式为

(12)

式中:摩擦元件所受箱内空气背压pb与摩擦副出口压力pe近似相等,即pe=pb.

由于负压出现,箱内气压作用力Fb大于润滑油压力F,使两个摩擦元件具有相向运动趋势。摩擦副间隙从初始值h0开始收缩,最终达到如图7(c)所示的受力平衡状态,此时摩擦副平均间隙ha小于其初始值h0.

定义摩擦副轴向移动阻力系数ζ,在摩擦副间隙被压缩减小时,摩擦元件受到的阻力大小与角速度差Δω平方呈正比,即

Fr=ζ(Δω)2.

(13)

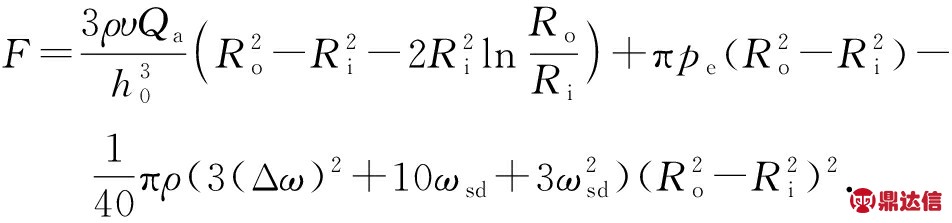

由(11)式、(12)式和(13)式联立得到平衡状态,即F+ Fr = Fb,摩擦副收缩后的计算间隙![]() 的表达式为

的表达式为

![]()

.

.

(14)

由于间隙收缩时的摩擦副间隙ha一定不大于初始值h0,得到摩擦副间隙ha表达式为

(15)

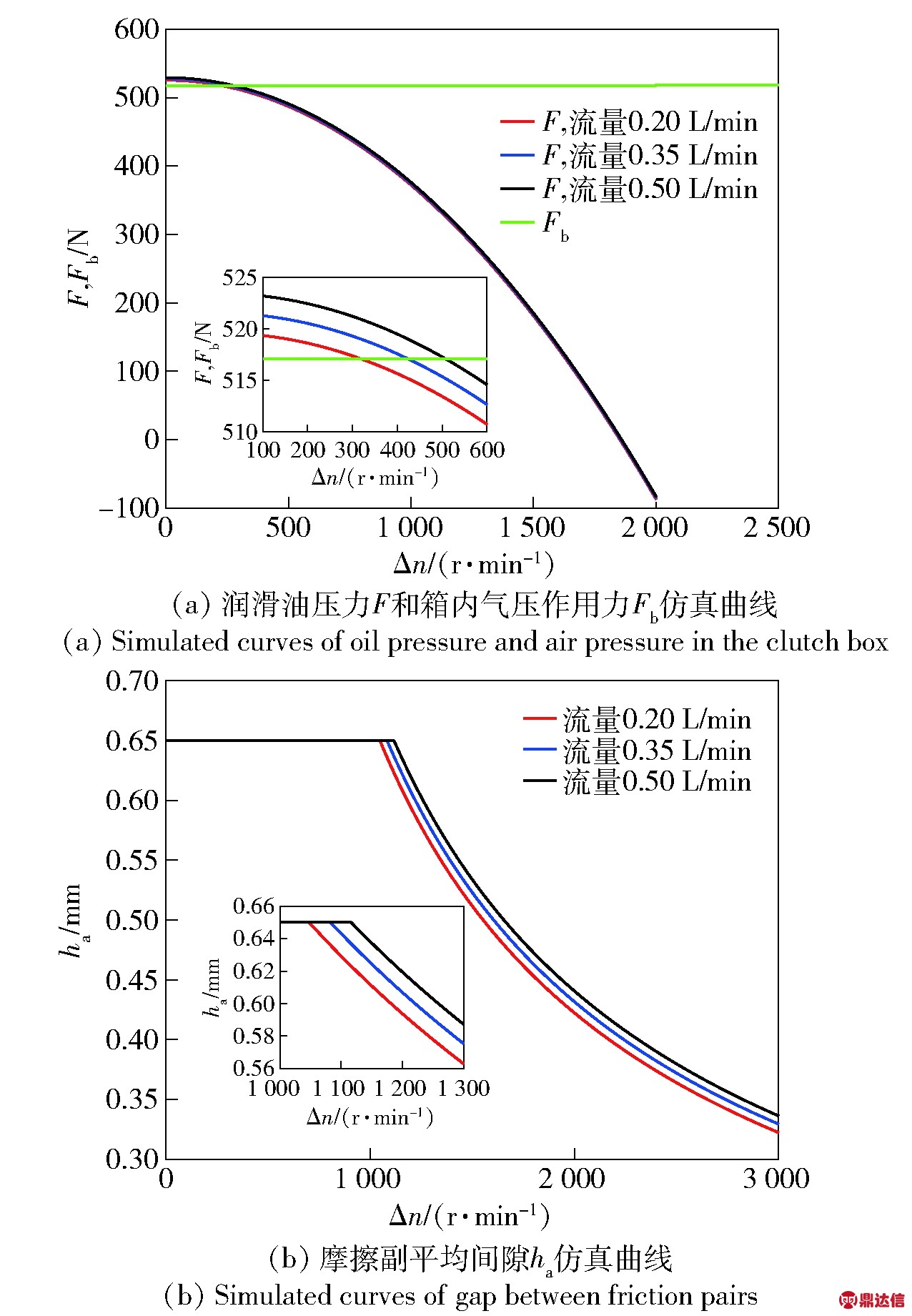

结合表1所列出仿真参数,选取单副润滑流量Qi分别为0.20 L/min、0.35 L/min、0.50 L/min时,得到3种流量下润滑油压力F和箱内气压作用力Fb及摩擦副平均间隙ha随Δn变化曲线如图8所示。

图8 压力及摩擦副间隙变化曲线图

Fig.8 Changing curves of pressure and gap between

friction pair

综上可知,当转速差大于1 000 r/min时,摩擦元件是允许忽略偏置现象的,摩擦副间隙分布可认为是均匀的。 由图8可知:润滑油压力F在较低转速差(小于1 000 r/min)内大于Fb,对应摩擦副平均间隙ha保持初始值h0不变;随转速差Δn增大,箱内气压作用力F开始小于Fb,对应ha也开始逐渐减小。

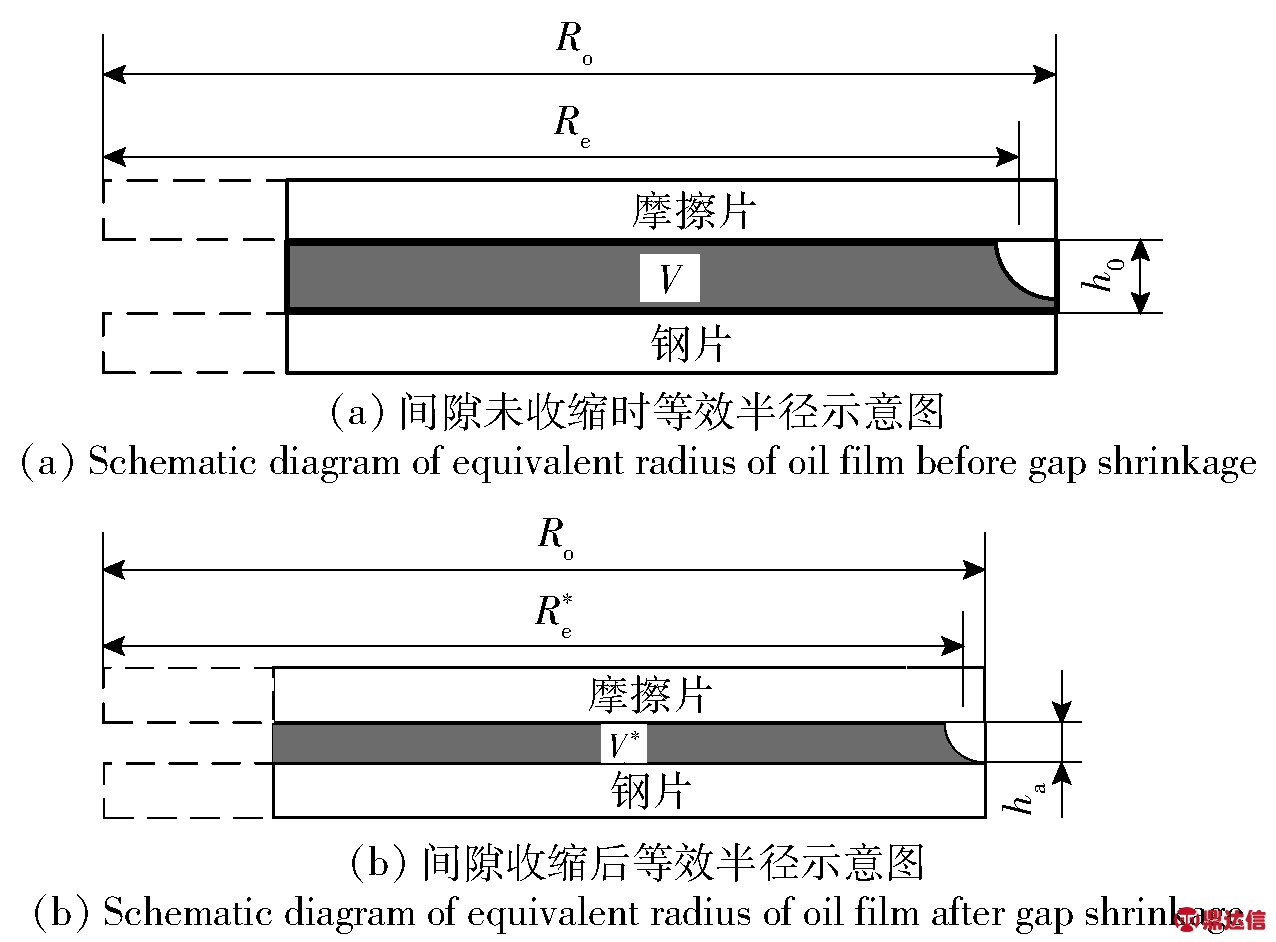

图9 油膜等效半径示意图

Fig.9 Schematic diagram of equivalent radius of oil film

据参考文献[11],在有限润滑油体积下的等效半径定义,在摩擦副间隙轴向收缩后,等效半径Re也会发生相应的改变,如图9所示,其中V、V*分别为未收缩时和收缩后的摩擦副间油膜体积。由图9可知,由于单副润滑油流量Qi不变,摩擦副间隙由h0收缩为ha,则相应等效半径![]() 为

为

(16)

式中:Q为保证摩擦副间全油膜状态的理论流量;当Qa≥Q时,![]() 当Qa<Q时,

当Qa<Q时,![]() 即为(16)式所求。

即为(16)式所求。

当Δn>1 000 r/min时,考虑平均间隙轴向收缩后的带排转矩计算模型表达式为

(17)

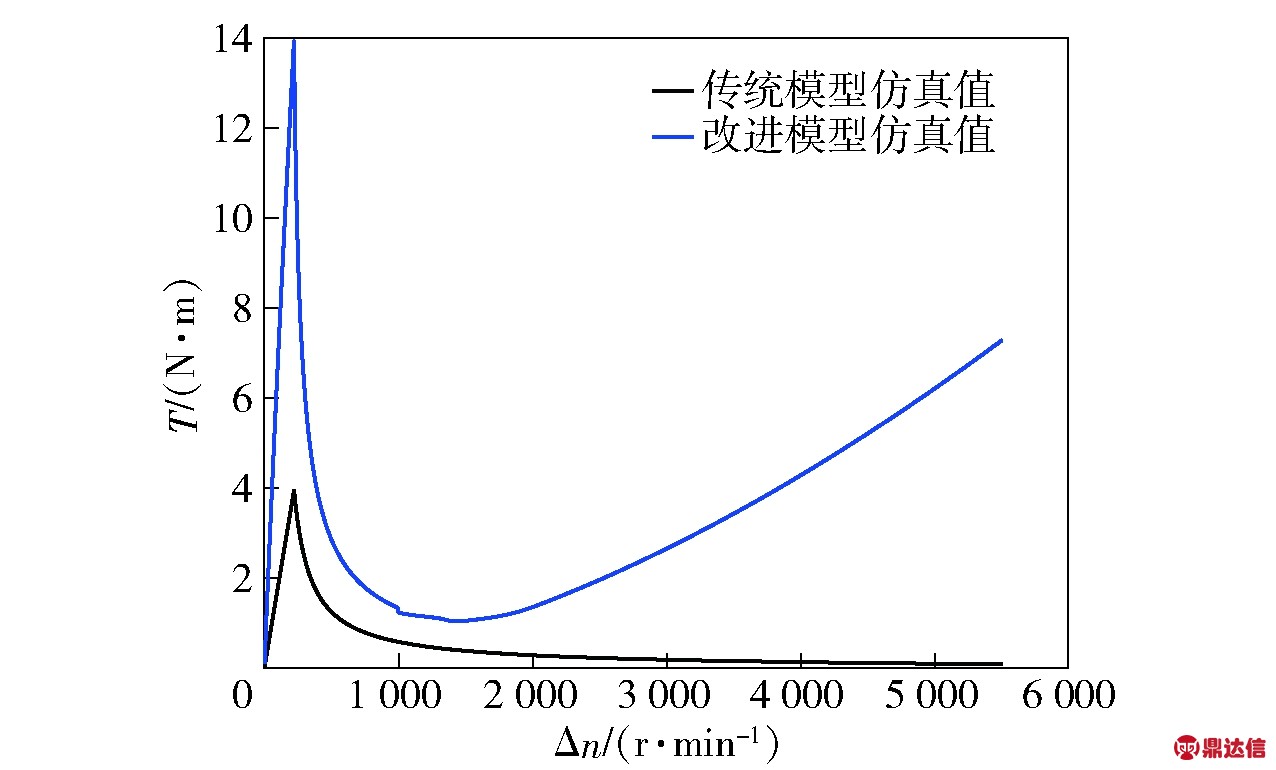

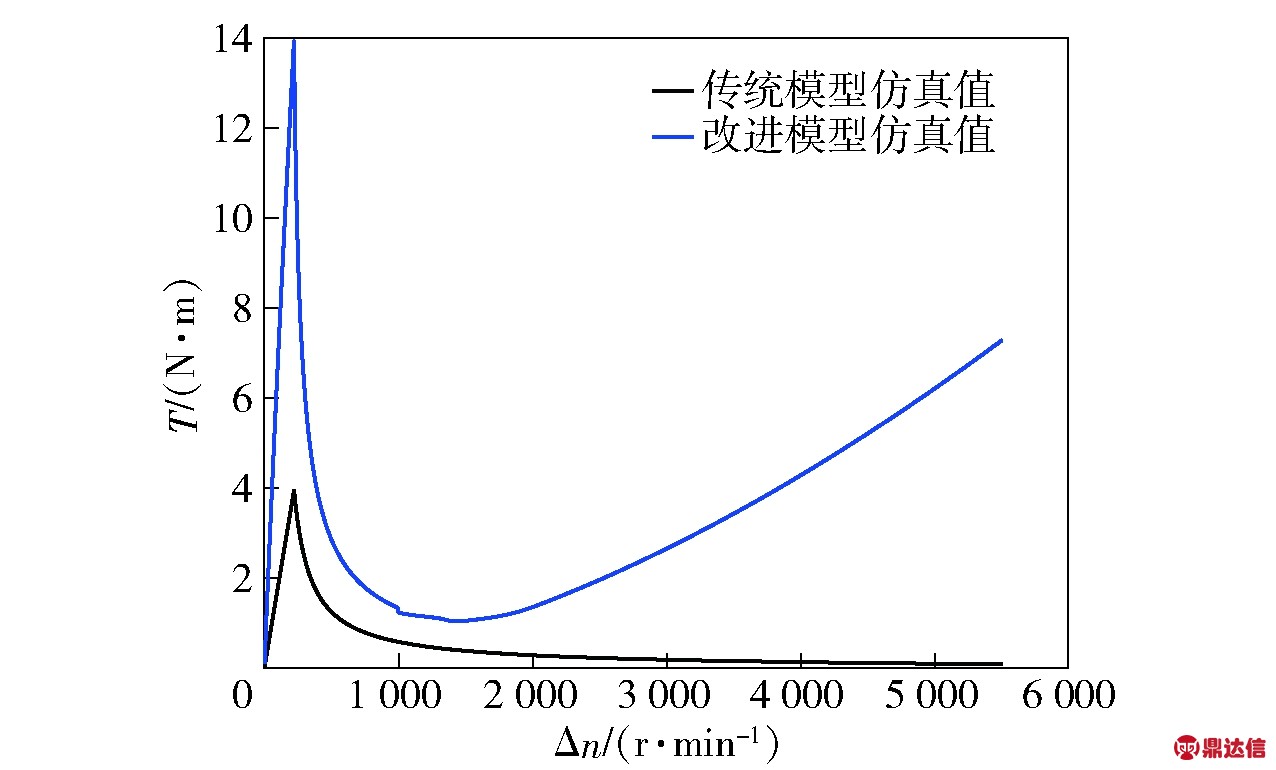

选取表1所列出仿真参数,在单副润滑流量为0.5 L/min、Δn为0~5 500 r/min时,对传统与无偏置收缩两种模型进行仿真,得到带排转矩T变化曲线如图10所示。

图10 两种带排转矩模型计算结果对比图

Fig.10 Comparison of calculated results obtained from

two drag torque models

由图10可知, 摩擦副间隙收缩现象在较高转速差(大于1 000 r/min)时对T影响较为明显,变化趋势与传统模型及偏置模型不同,Δn=3 000 r/min时,收缩模型带排转矩计算值约为传统模型和偏置模型的100倍,表明高转速差时,负压及间隙轴向收缩对带排转矩影响显著。

1.3 全程转速下浮动支撑摩擦副带排转矩计算模型

除了上述3种模型,在实际多副离合器结构中,由于离合器结构、摩擦片沟槽和润滑油压力作用[11]等原因,湿式多片离合器在分离状态下运转会存在摩擦副间隙分布不均匀现象。已有的考虑多副间隙分布不均匀的带排转矩表达式[11]为

(18)

式中:δj为摩擦副每个间隙的不均匀系数,δj=hj/h0,hj为各摩擦副间隙,j=1,2,…,Z′.

为方便叙述,将考虑润滑油膜覆盖状态的传统模型(即(5)式)称为模型1,将考虑摩擦副间隙不均匀性的已有模型(即(18)式)称为模型2,将仅考虑摩擦副偏置现象单一因素的模型(即(6)式)称为模型3,将仅考虑间隙收缩单一因素的模型(即(17)式)称为模型4,则模型1、模型2、模型3、模型4,即(5)式、(18)式、(6)式、(17)式,得到考虑间隙动态变化影响的带排转矩改进模型为

(19)

考虑间隙动态变化影响的改进间隙haj表达式由(4)式、(14)式联立得到:

haj=ha+rsin αcos β.

(20)

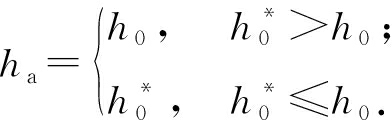

选取表1所列出仿真参数,当单副润滑流量为0.5 L/min、Δn为0~5 600 r/min时,对传统模型1及考虑间隙动态变化影响的改进模型进行仿真,得到两种T变化曲线如图11所示。

图11 两种带排转矩模型计算结果对比图

Fig.11 Comparison of calculated results obtained from

two drag torque models

由图11可知,考虑摩擦副间隙动态变化影响的T随Δn变化趋势为先增大、后减小、再增大,其峰值点比传统模型要大。改进带排转矩模型计算峰值是传统模型带排转矩计算峰值的3倍以上,在高转速差下改进模型相比传统模型仿真值更大。

2 试验方法与结果

2.1 试验系统及方法

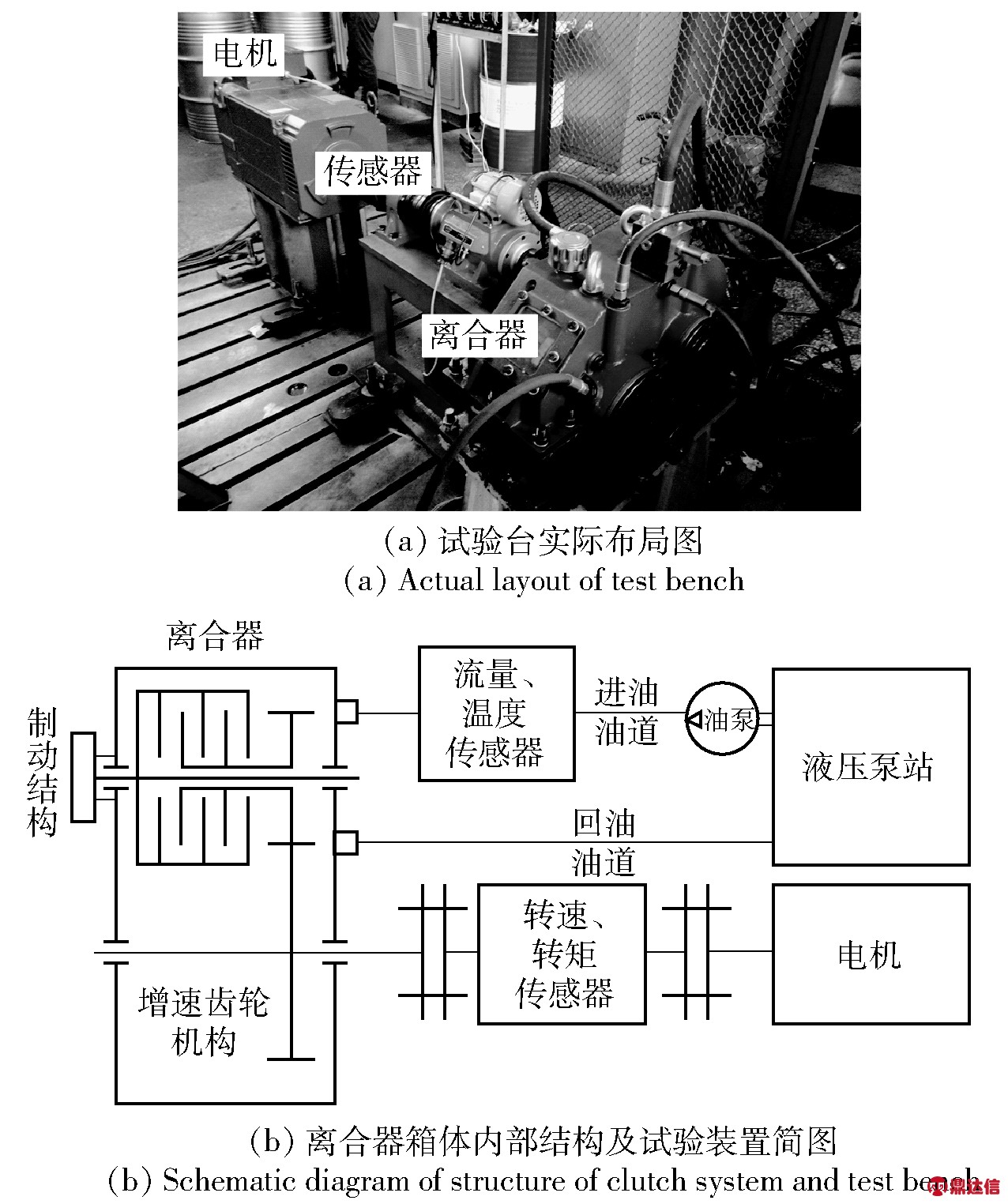

为验证前文中所建立的湿式离合器带排转矩模型,搭建了带排转矩测试试验平台。

试验台实际布局和离合器箱体内部结构及简图如图12所示。试验台主要由传动试验系统和液压润滑系统两部分组成。传动试验系统主要由电机、转速转矩传感器、试验离合器包箱等组成。转速和转矩传感器与电机及离合器包箱相连,离合器包箱内采取1级齿轮传动作为增速机构,离合器被动端钢片采取制动方式与箱体固定。液压润滑系统主要由泵站、液压泵、进油油道、离合器油底壳和出油油道等组成。在进油油道上装有油液流量传感器与温度传感器,控制进口油温80~90 ℃时进行试验。

图12 离合器带排转矩试验平台示意图

Fig.12 Test bench for the drag torque of clutch

增速机构传动比为0.61,输入电机转速在123~3 429 r/min之间变化,则对应试验中离合器转速差在200~5 600 r/min之间变化。由于带排转矩量值较小,试验中设计为测量多副带排转矩变化规律,试验离合器中放置7片摩擦片和7片对偶钢片。

针对不同总润滑流量(3 L/min、5 L/min、7 L/min),结合表1中所给出的试验参数进行3组试验。再去除离合器中全部摩擦片和钢片进行3组不同润滑流量(3 L/min、5 L/min、7 L/min)下的空载损失试验。

2.2 试验结果及分析

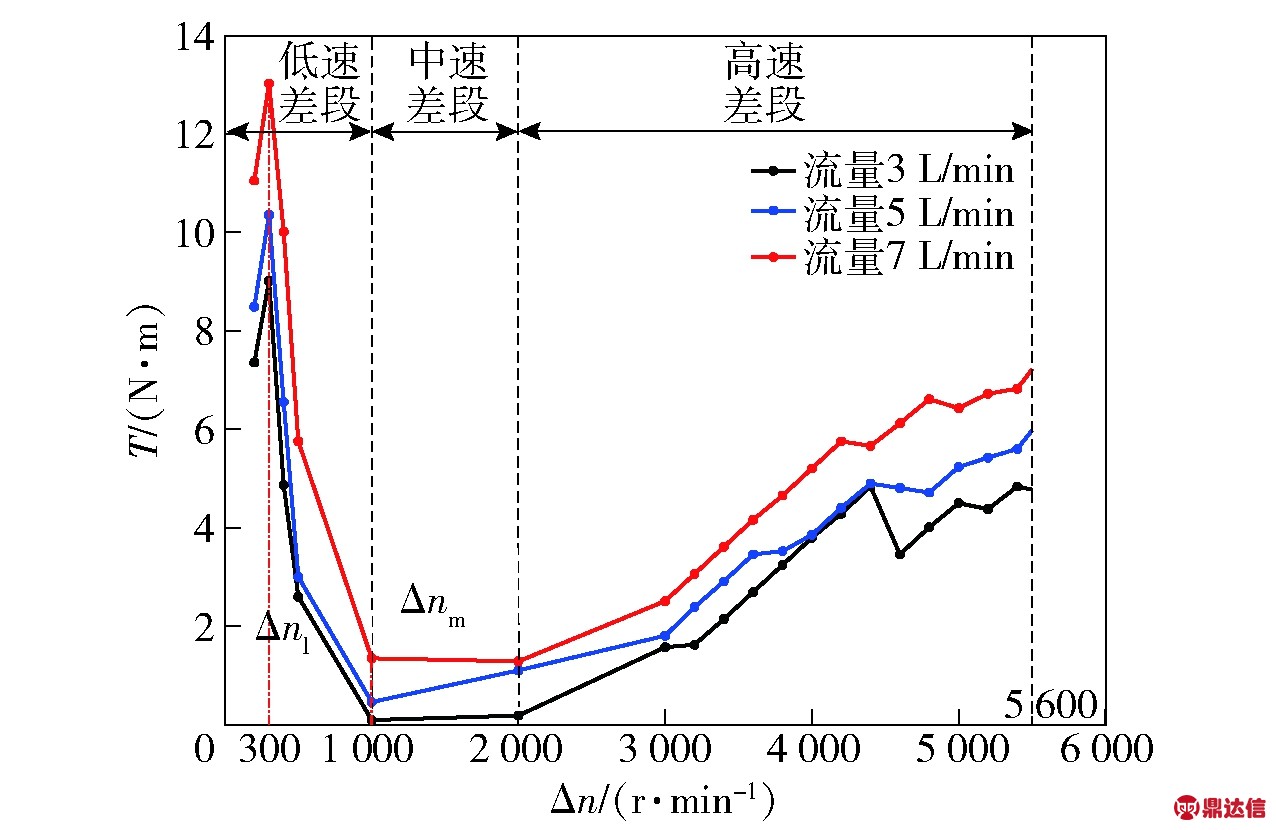

将同一流量下的带排试验数据扣除空载试验数据,得到如图13所示带排转矩T随离合器主被动端转速差Δn的变化曲线。

图13 带排转矩试验结果图

Fig.13 Test results of drag torque

由图13可知:

1)当润滑流量一定时,带排转矩T变化趋势总为先增大、后减小、再增大,这与图11中考虑间隙动态变化影响的改进模型初步仿真结果变化趋势相同。

2)低转速差(0~1 000 r/min)段,带排转矩T先增大、后减小,当Δn达到一定值Δnl(约300 r/min)时,T达到极大值Tmax,随后开始下降,Δn每增加100 r/min,T约减少1.7 N·m;中转速差(1 000~2 000 r/min)段,Δn继续增大到一定值Δnm(约1 000 r/min)时,T达到极小值Tmin,随即上升,此阶段T变化不明显;高转速差(大于2 000 r/min)段,T随Δn增大而增加,Δn每增加100 r/min,T约增加0.17 N·m.

3)当离合器主被动端转速差Δn一定时,带排转矩T随着润滑流量增大而增大。随着润滑流量增大, Tmax由9.01 N·m增大到13.03 N·m,同时Tmin值由0.09 N·m增大到1.29 N·m,Δnl和Δnm值分别为300 r/min和1 000 r/min保持不变,说明在3~7 L/min内润滑流量对带排转矩具有正相关影响。

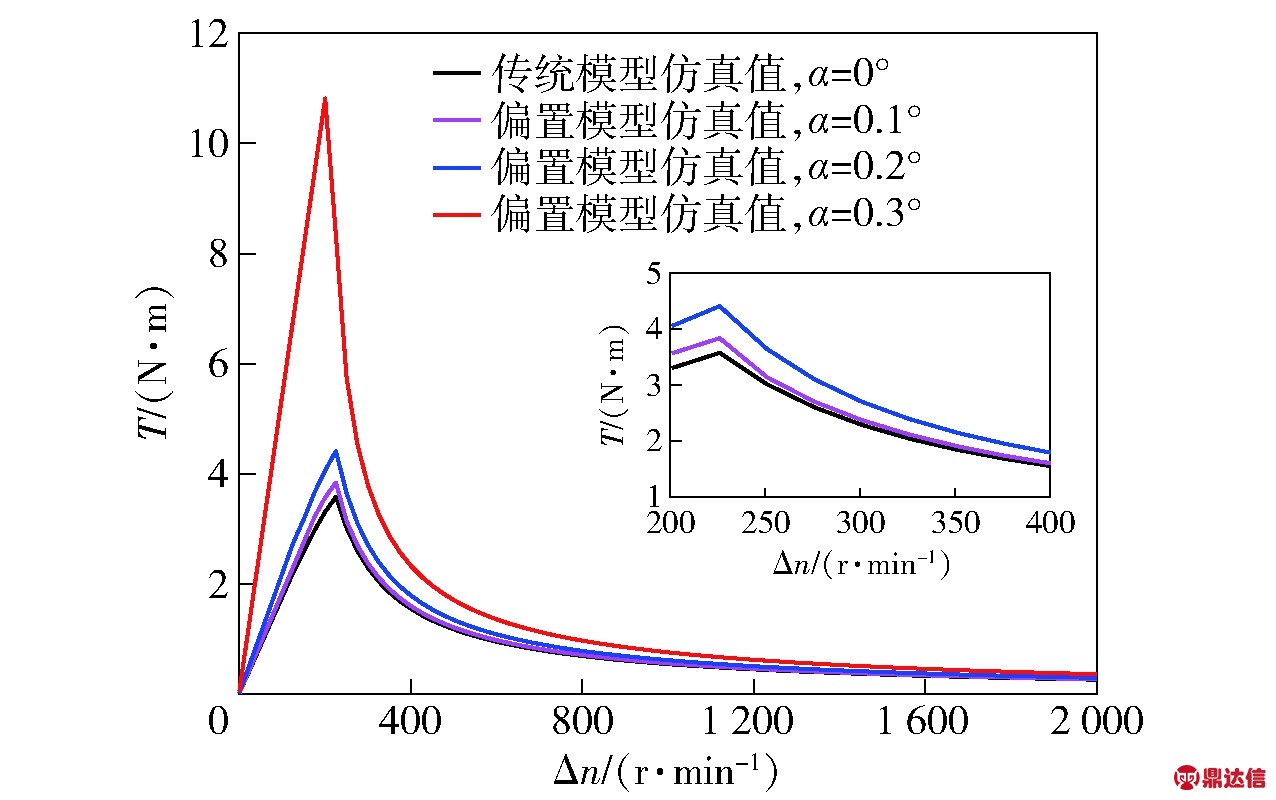

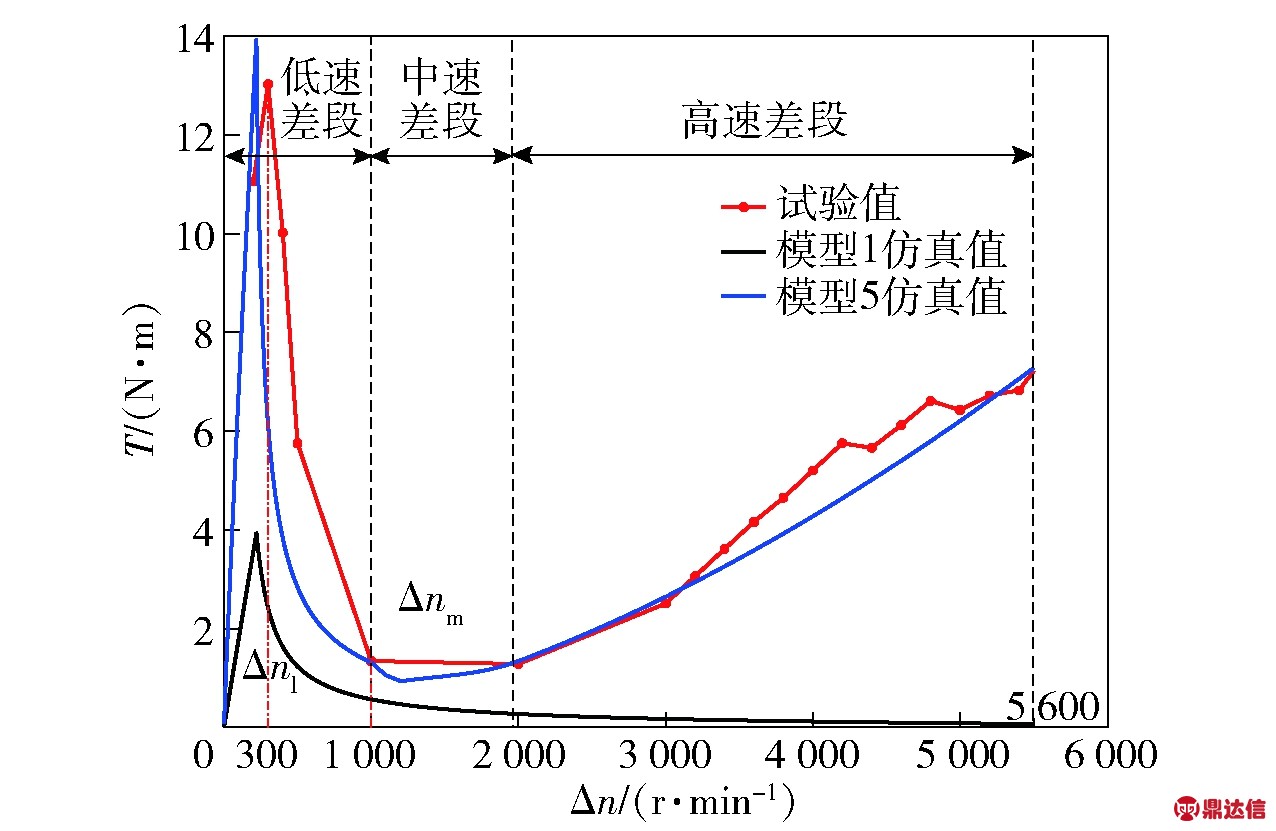

3 改进模型仿真与试验对比分析

选取表1所列参数条件,选取润滑流量为7 L/min,对传统模型(模型1)及改进模型(模型5)进行仿真计算,得到如图14所示仿真结果。

图14 模型仿真结果与试验结果对比图

Fig.14 Comparison of test data and simulated results

obtained from the models

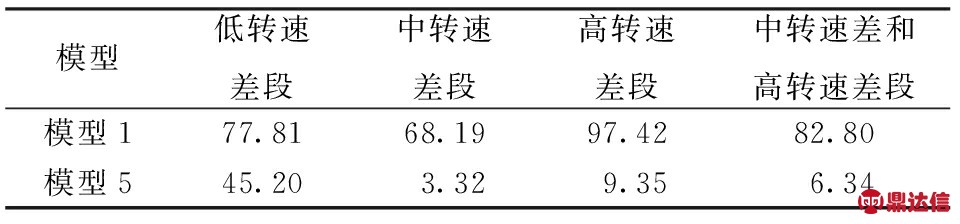

传统模型及改进模型在转速差Δn变化的3个转速差阶段及中转速差和高转速差(大于1 000 r/min)段的平均相对误差如表2所示。

表2 模型仿真结果与试验结果平均相对误差

Tab.2 Average relative error of test data and simulated results %

1)低转速差段,改进模型T峰值点处转速差Δn约比试验值Δnl小16%,仿真值峰值点T约比试验值峰值点Tmax大6%,仿真值比试验值大,原因是实际界面的油液温度高于仿真计算的入口油温,且试验油液黏度比仿真小,导致试验带排转矩小于仿真值。在低转速差段,试验带排转矩较大值的覆盖范围比仿真结果宽,主要是由于试验油膜径向收缩过渡过程比理论计算要长,导致在峰值点到转矩最低点之间,带排转矩仿真曲线与试验曲线存在一定程度的转速错位,但即使如此,新改进的带排转矩计算平均相对误差为45.20%,与传统模型相比误差减小达32.61%.

2)中转速差段,改进模型仿真值最小值点处转速差Δn约比试验值Δnm大10%,与前文分析契合。改进模型带排转矩T平均相对误差仅为3.32%.

3) 高转速差段,改进模型仿真数值与试验值相对误差为9.35%,这是由于存在未扣除其他元件产生的扭矩或测量误差。

4)考虑间隙动态变化影响的带排转矩改进模型在中转速差和高转速差(大于1 000 r/min)段平均相对误差仅为6.34%,相比传统模型减小76.46%,其能更好地体现在该转速差范围内湿式多片离合器带排转矩与主被动端转速差的变化关系,并对较低转速差下的带排转矩峰值预测具有一定参考价值。

4 结论

本文从低转速差摩擦元件偏置及高转速差摩擦副轴向间隙负压收缩为研究切入点,研究了间隙动态变化对湿式离合器带排转矩的影响,并与多副间隙不均匀带排转矩模型进行了整合。结合试验结果,建立了考虑摩擦副间隙动态变化影响的改进模型。得到结论如下:

1)综合偏置现象、间隙收缩及摩擦副不均匀性对带排转矩的影响,得到考虑摩擦副间隙动态变化影响的改进模型,并与试验结果进行对比,得知低转速差的峰值转矩计算误差为6%,在中转速差和高转速差(大于1 000 r/min)段平均相对误差为6.34%,能够更好地预测该转速差范围内湿式多片离合器带排转矩,为更精确的离合器带排损失计算提供了依据。

2)通过传统模型及带排转矩改进模型仿真数值与试验结果进行对比分析,可知:偏置现象在低转速差(0~1 000 r/min)下对带排转矩影响较大;收缩现象在中转速差和高转速差(大于1 000 r/min)段下成为带排转矩的主要影响因素;在中转速差和高转速差范围内(大于1 000 r/min),因润滑流量不足引起的径向油膜收缩是导致带排转矩迅速减小的首要原因;在高转速差范围内(大于2 000 r/min),润滑流量不足引起的间隙负压状态是导致轴向间隙收缩和带排快速增加的重要原因。考虑以上影响因素的改进模型相对误差均较传统模型要小,对在全程转速下调控浮动支撑湿式离合器的带排转矩提供了理论依据。

3)湿式多片离合器带排转矩在非全油膜覆盖状态下,随着主被动端转速差的增大呈先增加、后减小、再增加的变化趋势,随着润滑油流量的增加而增加。