摘 要:气垫技术一直在研发与推广中,因其可用于机车车辆、汽车、电力装备、航空航天、造船、核电站等大型设备生产中。本文在总结我国高速动车组生产工艺技术的基础上,提出在气垫车产品基础上实现轨道整车车辆运输的方案,还重点分析了气垫车在组装厂房内的应用,文章对整车制造与组装工艺布局具有参考意义。

关键词:高速动车;轨道客车组装;气垫车;工艺

引言

我国轨道交通线路里程快速增加,同时城市轨道交通也在加速发展,对轨道客车需求也越来越大,因此相关轨道客车(车辆)装备企业生产任务越来越重,产品质量要求越来越高,都在进行着技术改造和扩充产能,以适应市场需求。

在整个车辆生产过程中,组装是非常重要的工序,也是各大部件需要移动和对接的工程。经过学习国内外先进的生产与装配技术,国内传统客车的轨道生产线组装工艺改进为气垫车组装工艺,即使用气垫车将整车的庞大零部件准确运送到台位,并实施精准组装的生产工艺[1,2]。

1 气垫车工作原理及组装工艺

2 0 0 1年起,轨道客车装备企业的组装流程开始陆续采用气垫车组装工艺。株洲电力机车厂首先在组装厂房中采用气垫车运输整车工艺,实验性改进工艺装配在城市轨道车辆的组装厂房中。随着城市轨道车辆需求不断增加,以及动车组生产技术的引进,各轨道客车装备企业在扩建或新建厂房时,都陆续采用了这种先进的生产工艺。由于城市轨道和动车组用车辆的车底悬挂部件很多,因此非常适合气垫式、高架平台的组装方式。

1.1 工作原理

气垫车由中央控制室驱动单元控制,按照控制指令行走,具有准确到位、精准升降等功能。驱动单元配备有一个气动驱动单元,它能够在±90º方向旋转,从而实现前、后、左、右四个方向进行组装,以及曲线、甚至能够以车体为中心进行旋转运动。气垫的最大行进速度为25米/分钟,能够实现无级调速。可以根据用户要求,将最大速度限定在一个更小的数值。

气垫车是利用气体薄膜技术托起并移动负载的,具有承载力强、对地面无磨损、行走灵活、无污染、控制灵活及自动化程度高等诸多优点。以钢铁为结构铸成的气垫作为负载承载平台,通过对气垫内充入0.8~1.0Mpa的压缩空气,使气垫保持压缩空气不断喷出,在气垫与地面间形成一层气膜;当气垫充气到达一定压力后,使气垫车“浮”在地面上,从而气垫与地面之间摩擦力接近于0,所以气垫车可以实现平移、定位、转向、定点旋转等功能[3]。

1.2 气垫车结构及特点

气垫车主要由以下几部分组成:

(1)配有可以折叠的轨道轮,能够保证从气垫运输切换到轨道行驶;

(2)每个气垫运输设备内置有自动风管卷轴装置。当两个气垫盘一起工作时,第二个气垫盘能与前面的一个连接在一起;

(3)4个无负载轮:空载情况下的移动通过无负载轮来实现;

(4)缓冲和保护等安全装置:气垫车周围配备有钢制的缓冲器及可运动的保护刷,用来防止被冲撞和散落的碎物到气垫车下面,磨损气垫;还配备有声光报警装置,移动中出现故障可声光自动报警;

(5)控制系统:内置PLC控制系统和驱动单元;气垫的空气供应可根据负载重量和负载重心位置实现自动调整;

(6)遥控器 :具有遥控单元;

(7)具有卷轴 SHR60/40-AM:其软管长度为60/40m,软管尺寸为NS30/40mm;

(8)气源供应/电源控制:从风管卷轴上拉出风管,并连接到现场配备的压缩空气气源上,可向气垫车供应空气;电源来自于蓄电池。

1.3 气垫车主要特点

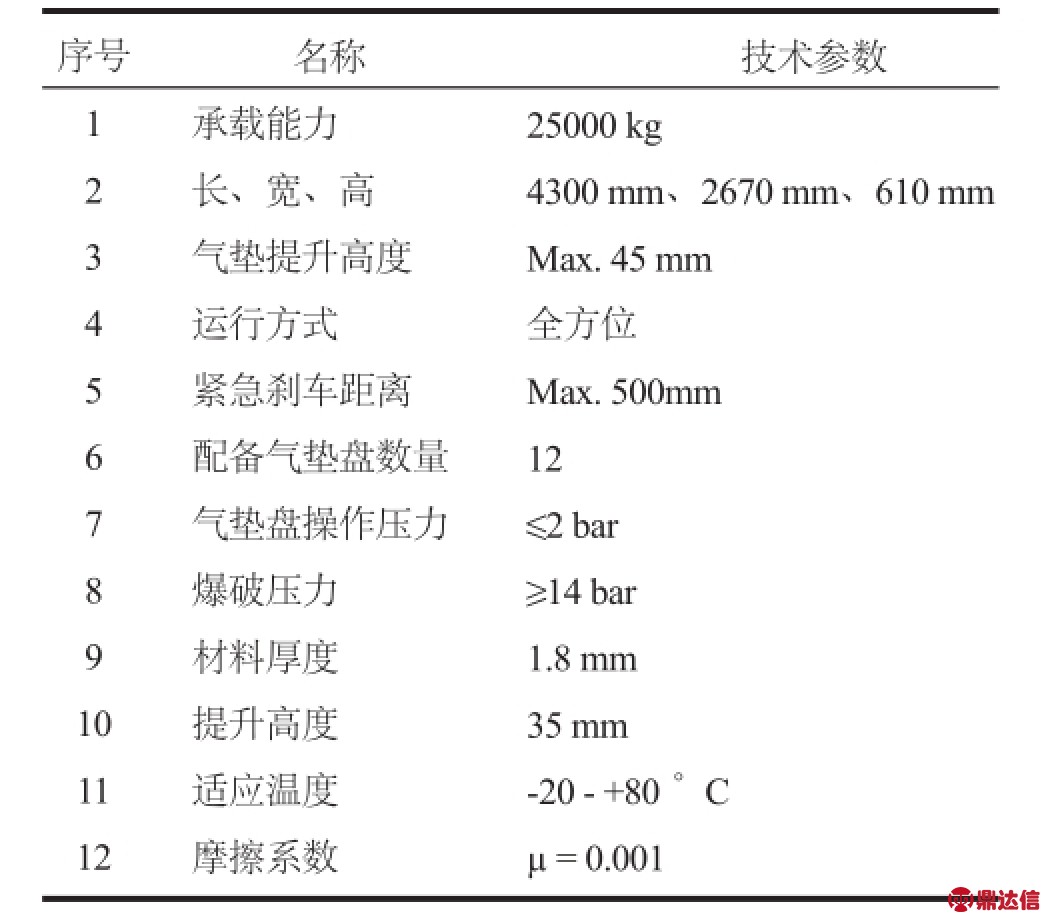

气垫车的主要特点为:一是组装灵活。由两个25t(或30t)气垫盘组成,即可单独驱动输送车,又可以连在一起操作;二是功能准确可靠。整套系统可纵向、横向及360度移动或旋转,具有自动平衡气垫控制系统,具有起升平稳,精确同步,移动方便;三是维护方便。电气及机械传动部分具有防尘、防水功能。以25t气垫为例的技术参数如表1所示。

表1 设备主要技术参数

2 生产工艺布局

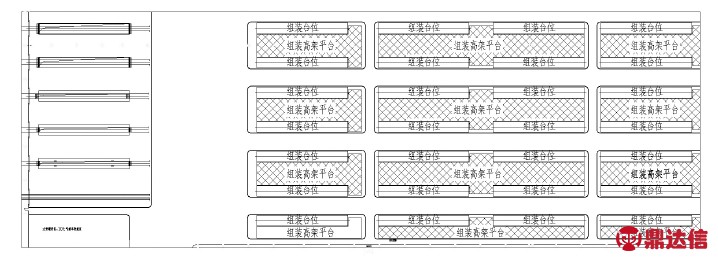

气垫车在组装厂房中的工艺台位布置,可归纳为两种:一种是横向布置,另一种是纵向布置。其中横向布置又分为两种:一是单侧组装高架平台布局方式,二是双侧组装高架平台布局方式。单侧组装高架平台布局如图1所示。

图1 单侧组装高架平台布局

在这种布局方式中,气垫车可以通过组装台位4与组装台位7之间的5m左右的气垫车通道进行运输,车辆从侧面经气垫车运输进出组装台位,而组装台4与5之间只留物料运输通道即可,而没必要留30m的气垫车通道。此种布局方式只需在车辆进出厂房时留有1个30m宽的气垫车转换通道即可。该种布局的优点:车辆进出台位方便,车下较大零部件可以从无高架平台的一侧送入车体底部,有利于车下零部件的安装;缺点是由于只有单侧平台,因此组装人员只能从一侧出入车体内部进行车内零部件的安装,同时安装车顶零部件时需要另行设置保护措施。

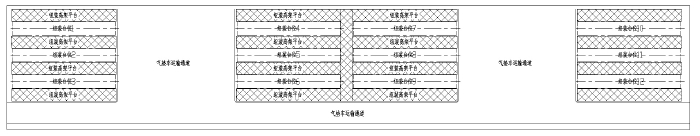

双侧组装高架平台的布局方式为每个台位的两侧都布置有高架平台。如图2所示。

图2 双侧组装高架平台布局

车辆从台位端部经气垫车运输进入组装台位,因此每两个台位之间需要布置一个横向的气垫车运输通道;这样车辆组装完成后,才能从台位一端由气垫车拖出来,运输到下一个工作台位。这种组装方式需要横向的气垫车运输通道较多,所以相应的台位数量就会减少。该种布局的优点:可以从车体两侧随意出入车体内部进行车内零部件的安装,并且组装用零部件存放在车体两侧的高架平台上,方便零部件的存取,同时有利于车顶零部件的安装。缺点为车下较大零部件的安装不方便,而且车间内需要有多条30m宽的气垫通道来进行台位转换。

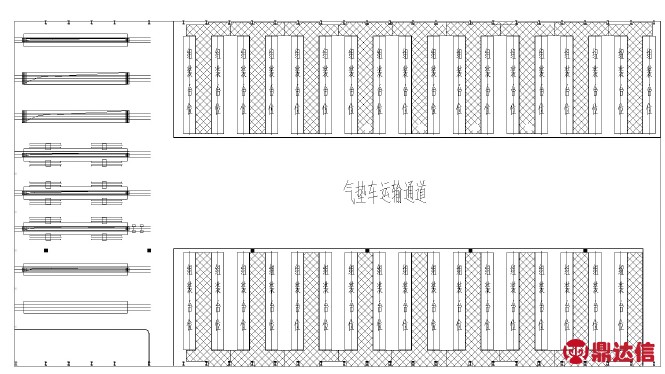

纵向布置的方式就是将横向布置旋转90°,使台位垂直于厂房长度方向。该种布置方式需要组装厂房宽度为90m,即3个30m跨,其中上下2个30m跨布置组装台位,中间1个30m跨为气垫车运输通道,如图3所示。

图3 纵向布局方式

该种工艺布置的难点:气垫车运输通道两侧的柱子不能与台位干涉,台位处的车体要能自由出入,因此柱子间距有可能不一致,这样为厂房结构设计带来不便。但是这样的工艺布置中间一整跨为气垫运输通道,使整个厂房宽敞、明亮,效果非常好[4,5]。高架平台的布置同理也有单侧和双侧两种布置方式,在此不再叙述。

3 结束语

以上生产工艺是在总结国内外先进经验的基础上开发设计的,适合我国高速动车组及轨道车辆的组装生产工程布局。根据企业不同的生产习惯和生产过程中不同的侧重点,可选择不同的气垫车组装台位的布局方式。

目前该气垫车使用中存在的主要问题是地面维护费用较高,气垫设备为国外进口,易损易耗件供应不够及时。寻求并研发能够替代气垫车的胶轮车或者纳姆轮车非常必要,他们对地面要求相对较低,运行成本也相对较低,但是目前还未成功应用。气垫车在大型装备生产中的应用还是其他设备无法替代的,还被广泛采用中。