摘要:为快速、准确识别振动筛横梁的在线损伤位置,提出了基于应变能归一化算法的在线损伤识别方法,并通过实验验证了其可行性。实验结果表明:该方法可实现振动筛横梁在线损伤的识别,且能够快速、准确地识别损伤位置,对其实时故障监测有一定的指导意义。

关键词:振动筛横梁;损伤识别;应变能;归一化算法

煤炭对我国经济发展起着巨大的推动作用,振动筛是煤炭筛分的重要工具[1],因此保证振动筛的正常运行对于煤炭高效筛分有重要意义。振动筛运行时振动频率较高,振动筛横梁既要承受较大的交变激振力,又要承受物料的重力和冲击,很容易产生疲劳裂纹[2]。如果疲劳的振动筛横梁在短时间内断裂,不但会影响正常生产,而且会给工人生命财产带来严重威胁,因此对振动筛横梁裂纹的快速、准确识别显得尤为重要。

基于模态分析的损伤识别方法[3-5]在工程实践中得到了广泛应用,并取得了较好的诊断效果。但是该方法只能在设备停歇期间对其进行诊断,且具有一定的滞后性,不但使设备使用效率下降,而且不能起到及时预防的作用。基于应变归一化算法的损伤识别方法使振动筛横梁在线损伤识别成为可能。将振动筛横梁简化成简支梁,在对其各检测点应变能进行归一化处理的基础上得到应变能损失指标,通过对比各检测点损伤前后的应变能损失指标变化,快速、准确识别振动筛横梁在线损伤位置。

1 应变能归一化算法

1.1 损伤识别模型的建立

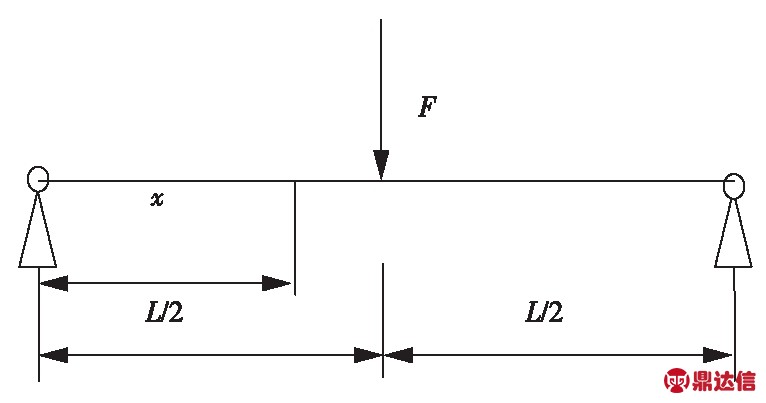

振动筛是一种振动频率较高的筛分设备,其工作过程中横梁要承受很大的外力作用,很容易产生疲劳,进而发生断裂,给设备正常运行和工人人身安全带来很大威胁。为了快速、准确识别振动筛横梁在线损伤位置,及时预防不安全事故的发生,需要对其受力和各检测点应变能进行分析。振动筛横梁简化后的受力模型如图1所示。

F—简支梁受力; L—简支梁长度;x—简支梁某点到端面的距离

图1 简支梁受力模型

Fig.1 Stress model of simply supported beam

根据材料力学分析可知:

w(x)=-![]() (3L2-4x2) (0≤x≤

(3L2-4x2) (0≤x≤![]() ),

),

(1)

M(x)=![]() x (0≤x≤

x (0≤x≤![]() ),

),

(2)

σ(x)=![]() =ε(x)·E (0≤x≤

=ε(x)·E (0≤x≤![]() ),

),

(3)

式中:w(x)为扰度,mm;E为弹性模量,MPa;I为惯性矩,kg·m2;M(x)为弯矩,N·m;σ(x)为应力,MPa;W(x)为抗弯截面系数,mm3;ε(x)为应变。

振动筛横梁为等截面矩形梁,其抗弯截面系数为常数,可用式(4)表示。

W(x)=W=![]() ,

,

(4)

式中:W为抗弯截面系数,mm3;b为矩形截面的宽度,mm;h为矩形截面的高度,mm。

整理式(1-4),可得:

w(x)=-![]() (3L2-4x2)。

(3L2-4x2)。

(5)

振动筛工作时,如果横梁出现疲劳裂纹,将会导致裂纹附近区域的刚度减小,扰度增大。由式(5)可知,扰度与应变成正比,所以裂纹处的应变也会增大。因此,可利用振动筛横梁损伤前后各检测点应变能的变化来识别其损伤位置。

综合式(1-5)可得到振动筛横梁不同位置的应变能,定义其任意截面处的应变能为

(6)

式中:Eε为振动筛横梁任意截面处的应变能;T为采样时间,s;ε(t)为应变;t为时间, s。

1.2 操作方法

(1)在振动筛横梁上选取n个检测点,通过应变片传感器测量不同检测点的应变信号,通过式(6)计算各检测点的应变能,其离散形式为

(7)

式中:Eε(j)为检测点处的应变能;εi(t)为应变;Δt为采样时间间隔,s;N为采样点个数。

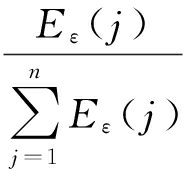

(2)对各检测点应变能进行归一化处理,可得到应变能损失指标Kdr,

Kdr= ,

,

(8)

式中:n为检测点个数。

(3)对比各检测点损伤前后Kdr的变化,检查变化较大的检测点是否存在损伤,判断振动筛横梁具体损伤位置。

2 可行性验证

2.1 实验装置

以横梁长为635 mm、宽为10 mm、高为15 mm的直线振动筛模型为对象,验证基于应变能归一化算法的损伤识别方法的可行性。实验装置由简支梁、激振器、应变片、电桥转换电路、PCI-6023E数据采集卡、计算机组成,结构简图如图2所示。

1—激振器;2—应变片;3—简支梁

图2 实验装置结构简图

Fig.2 Structure diagram of experimental apparatus

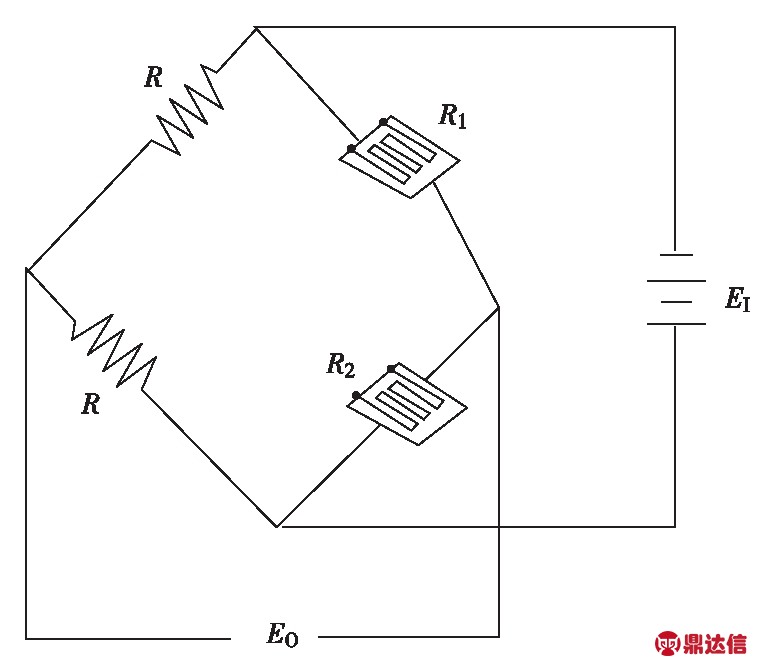

将接触式激振器安装在支架上,调节激振器的高度,使其接触头对简支梁产生一定的预压力,以激振杆上的红线与激振器端面齐平为宜。在简支梁表面先后锯出一、两条微小缝隙来模拟疲劳裂纹,并在其上均匀的选取9个检测点,每个检测点上下对称位置布置两个应变片,将应变片接入电桥转换电路(图3)。电桥转换电路将应变信号转换为标准电压信号后输出,输出信号可用式(9)表示。

E0=![]() SEiε,

SEiε,

(9)

式中:E0为电桥输出电压,V;S为应变片灵敏度;Ei为电桥输入电压,V;ε为应变。

R—电桥固定电阻;R1、R2—应变片电阻;Ei—电桥输入电压;Eo—电桥输出电压

图3 电桥转换电路结构示意图

Fig.3 Schematic diagram of bridge switching circuit

2.2 试验结果及分析

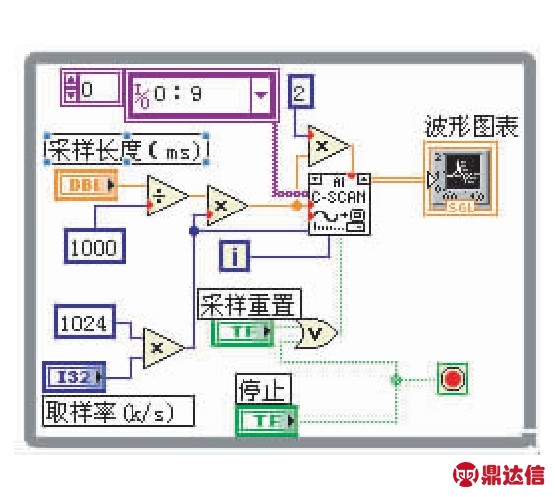

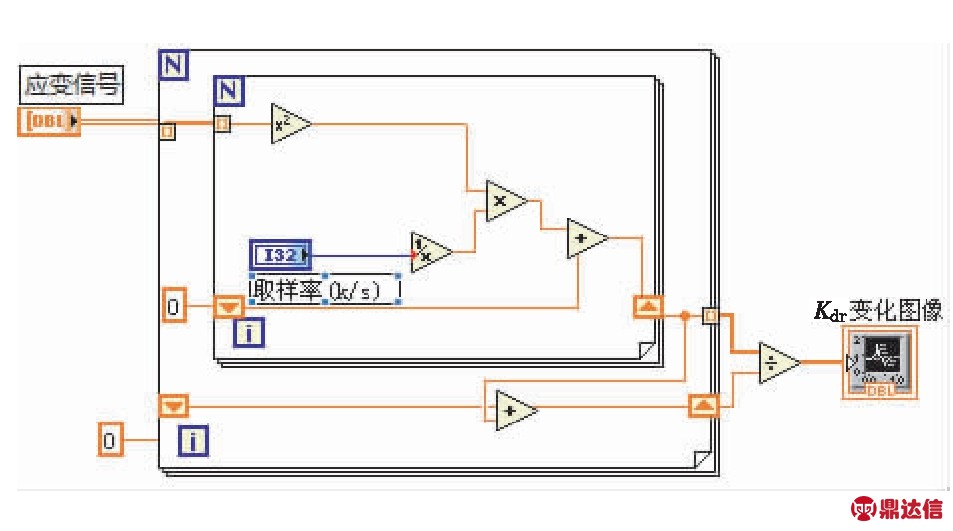

采用Labview虚拟仪器软件平台[6-8],对式(6)—(8)进行编程,应变数据采样程序[9-10]如图4所示,故障分析处理程序如图5所示。

图4 应变数据采样程序

Fig.4 Program of strain data sampling

图5 故障分析处理程序

Fig.5 Program of analyzing and processing fault

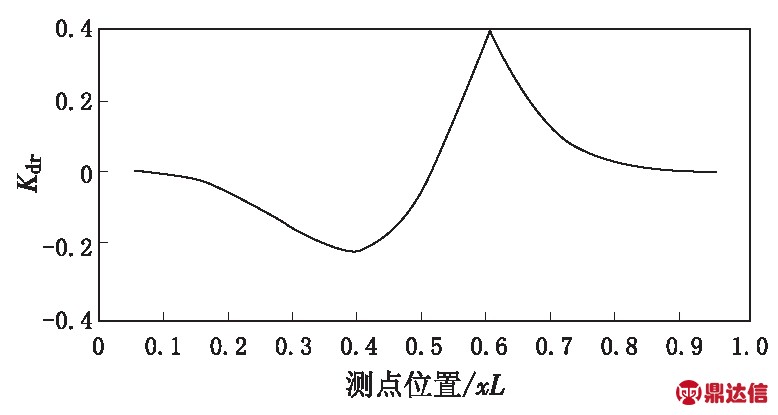

通过计算可得到简支梁应变能损失指标的变换曲线,对比不同检测点的应变能损失指标,判断其具体损伤位置。裂纹位于0.6 L处的简支梁应变能损失指标变化曲线如图6所示。由图6可知:远离简支梁损伤位置(0.6 L处)的检测点Kdr是负值,而简支梁损伤位置的检测点Kdr是正值,且Kdr最大并伴有拐点。

图6 裂纹位于0.6 L处的应变能损失指标变化曲线

Fig.6 Curve of strain energy loss index change when crack is in 0.6 L

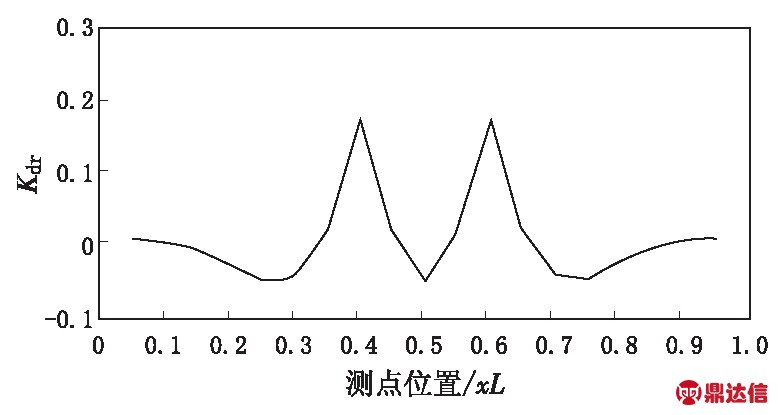

裂纹位于0.4 L、0.6 L处的简支梁应变能损失指标变化曲线如图7所示。由图7可知:对于多裂纹简支梁来说,每个裂纹处(0.4 L、0.6 L)的Kdr都最大且伴有拐点。

图7 裂纹位于0.4 L、0.6 L处的应变能损失指标变化曲线

Fig.7 Curve of strain energy loss index change when crack is in 0.4 L, 0.6 L

对于简支梁来说,无论是存在一处还是多处裂纹,只要存在裂纹,裂纹处的应变就会增大,应变能损失指标也会发生相应变化,根据其变化即可准确判断损伤位置。这说明基于应变能归一化算法的损伤识别方法具有很大的可行性,可为振动筛横梁实时故障监测提供一定理论依据。

3 结论

以简支梁应变信号为基础,建立基于应变能归一化算法的振动筛横梁在线损伤识别模型,并通过实验验证该方法的可行性。实验结果说明,该方法可快速、准确识别振动筛横梁在线损伤的位置,具有很大的可行性,对其实时故障监测有一定的指导意义。