1冲压工艺介绍

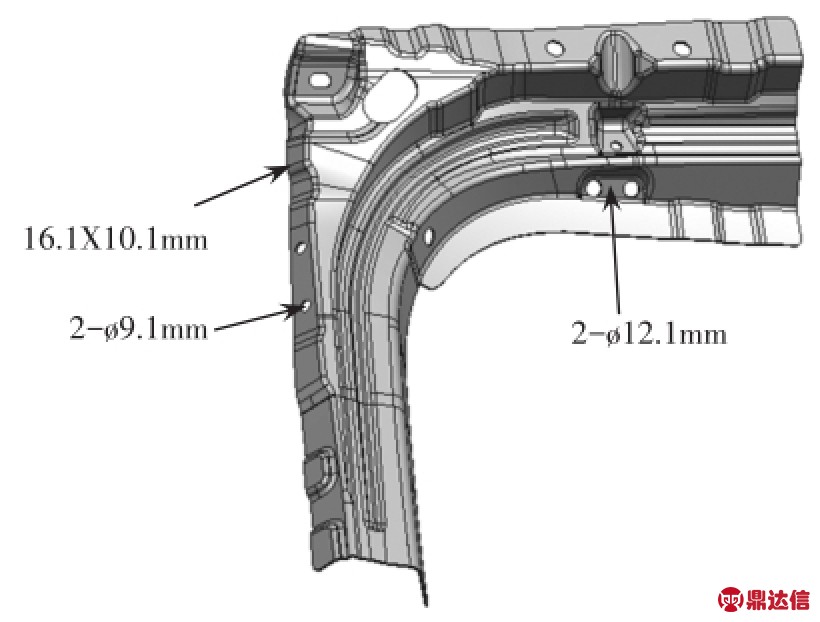

顶盖后横梁是汽车顶盖上的一个重要加强件,对整车的强度和行驶的噪音都有重要的影响,与其搭接的车身件有顶盖、侧围等零件配合,为满足该零件的功能性要求,该零件形状较复杂,侧面上有许多装配孔。如图1所示的某车型顶盖后横梁,选用的材质是DC03,料厚为0.8 mm,零件上有较多的孔位。

根据该零件特点,冲压工艺流程为落料(BL)-拉延(DR)-修边冲孔(TR+PI)-翻边、修边、侧冲孔(FL+TR+CAM PI)-侧冲孔、分离(CAM PI+SEP)五道工序组成。其中最后一序除需完成分离冲裁外,还需使用斜楔冲2-ø9.1mm、2-ø12.1mm、1-16.1× 10.1mm的长圆孔。为了紧缩模具的结构,增加斜楔冲压的稳定性,4个圆孔采用吊楔机构。

2模具的结构设计分析

2-ø9.1圆孔,法向角度为38.57°,2-ø12.1圆孔,法向角度为51.83°,为保证零件质量,均需采用斜楔冲孔。另外因为型面的坡度较大,若采用正装斜楔,斜楔滑块设计在下模,设计和运动都比较简单,但制件的送入和取出都比较困难,模具的尺寸还要额外加大。为不影响送料和取料,保证了模具结构的紧凑,节约模具的材料,选择吊装斜楔的结构,滑块位于上模。

但16.1×10.1的长圆孔,法向角度为58.26°,若采用标准斜楔,则驱动装置设计困难,并且为保证冲孔凸模的通过,压料板削弱较多,压料板强度不好,须采用非标设计的反向运动拉楔结构。

3模具结构

在满足客户要求的情况下,模具结构必须达到工序卡、DL图的要求,保证冲压件的质量,对于本工序,主要是孔的尺寸和形位要求和零件的轮廓要求。模具设计尽量简明、精巧。

该模具主要由上下底板、压料板、标准斜楔装置和非标斜楔组成。

上、下底板作为模具的本体,材料采用HT300。这种材料的耐磨性好,减震性好,铸造工艺简单,成本较低廉,有一定的抗压强度,采用实型铸造,减轻重量,减少加工面。

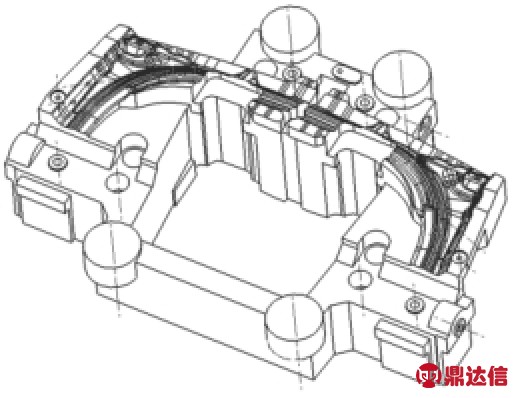

压料板上由于该工序冲孔较多,形状相对狭小、细长,为保证模具的强度和导向的平稳、可靠,压料板设计成框架结构,如图2所示。另外,还由于紧缩了模具的结构,采用吊楔冲孔,压料板还需穿过冲孔凸模,背面还需设计出合理的避让来,见图3。

4标准斜楔的选用

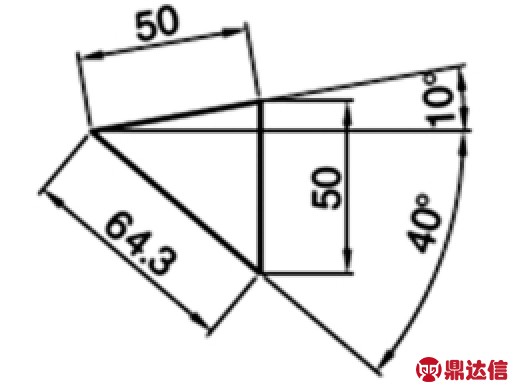

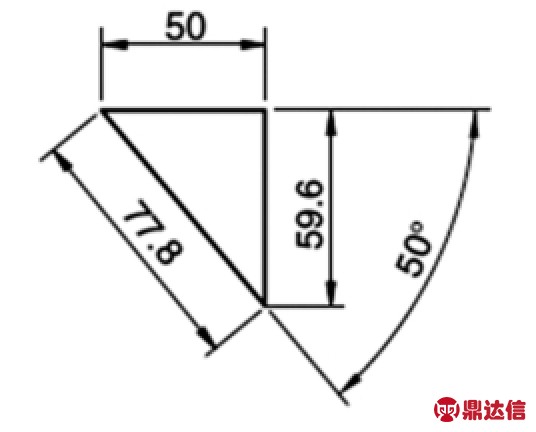

为了缩短生产周期,节约生产准备的时间,尽量使用标准斜楔。在不影响冲孔质量的前提下,2-ø9.1圆孔圆整后选择角度为40°的UCMSC80-40-WC-K型标准斜楔,其行程线图如图4所示;2-ø12.1圆孔圆整后选择角度为50°的UCMSC80-50-WC-K型标准斜楔,行程线图如图5所示。

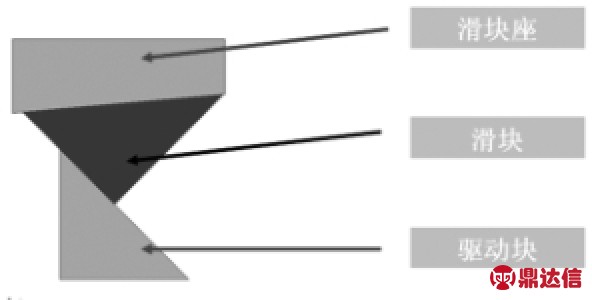

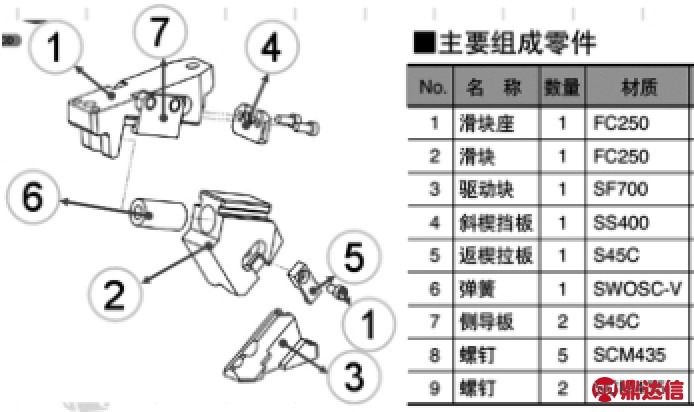

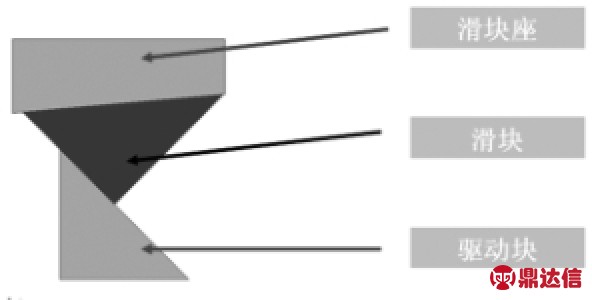

标准吊装式斜楔的主要零件组成结构如图6所示,其工作原理是滑块在驱动块的作用下,滑块在滑块座上运动,从而把压床的上下运动转化为滑块按设计角度的倾斜运动,工作原理图为图7。

5非标反向斜楔的设计

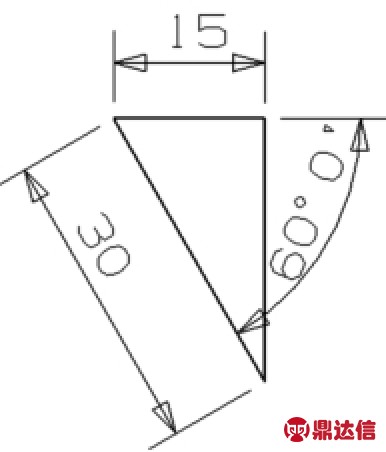

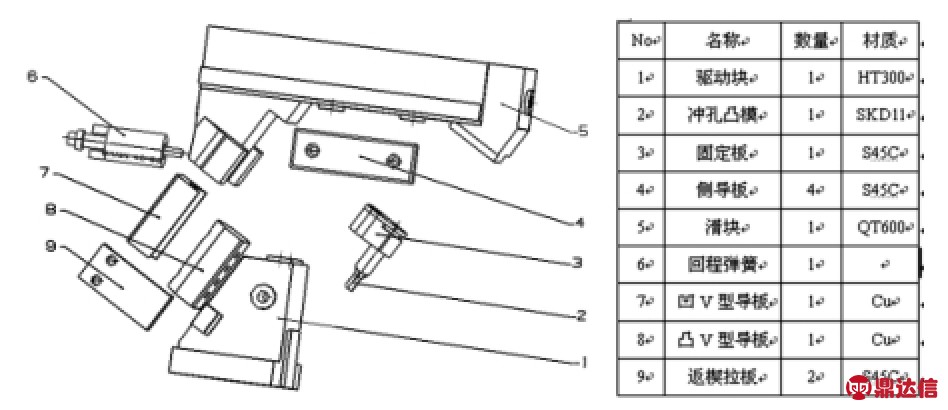

斜楔的行程线图如图8所示。采用悬吊式斜楔结构,将滑块座设计到上底板中去。由驱动块、滑块、返楔拉板、侧导板等导向装置组成。驱动块在下模上固定不动,要求有良好的耐磨性,材料选择为HT300,在冲孔过程中,滑块既受较大的冲裁力,又因为其悬伸较长,又受到较大的弯曲力矩,为保证冲压可靠性,滑块选用QT600。滑块随上底板做上下运动,在与驱动块接触后,在上模座内做前后运动,这样冲孔凸模产生斜向下运动的合成,斜楔结构随着压机的运动,完成冲孔冲压生产的循环。

6斜楔的运动干涉检查

7 结语

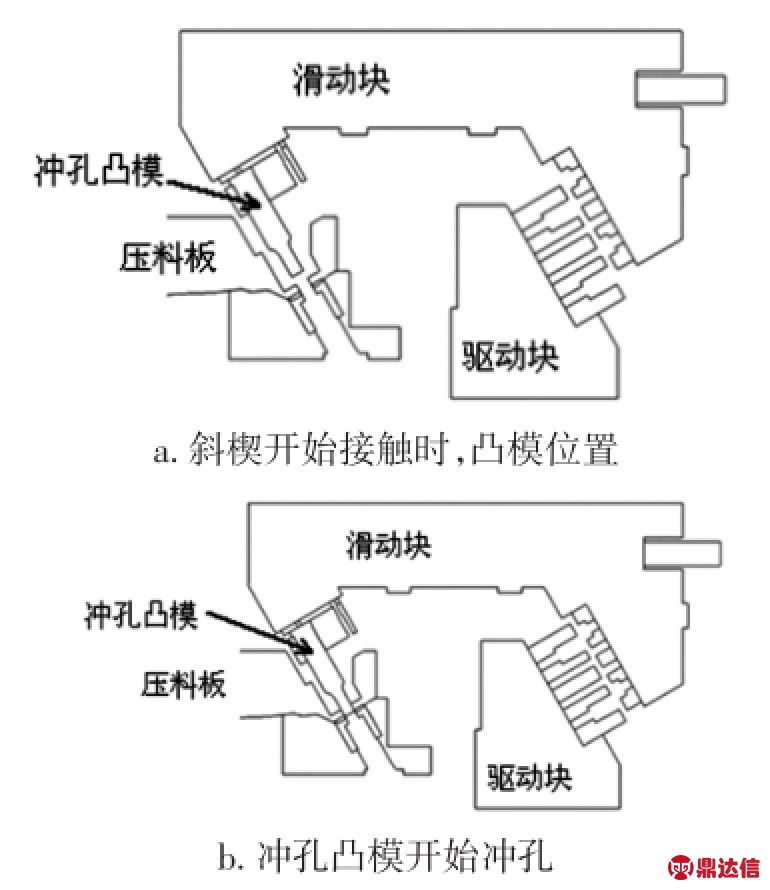

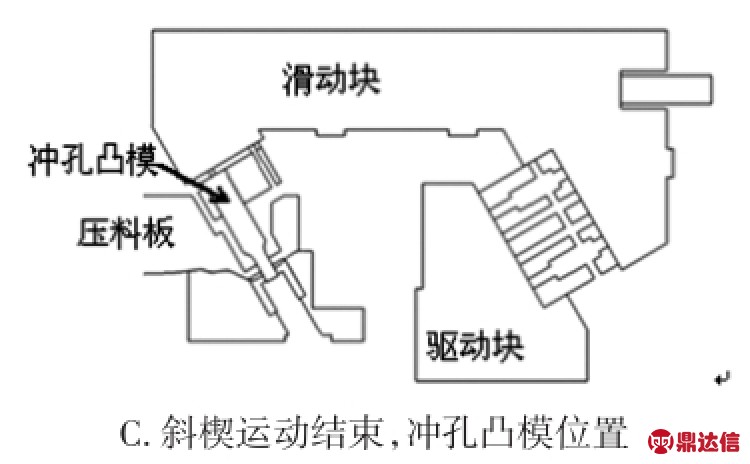

该结构设计的重点是保证斜楔的运动精度以及滑块在运动过程中,避免冲孔凸模与压料板的干涉,保证运动的平稳性和回程的可靠性。将该结构完整运动分析如下:在滑块随上底板向下运动,刚接触到驱动块时,冲孔凸模垂直向下,与压料圈无干涉,如图10.a所示;在驱动座的驱动下,滑块沿斜向下60度方向直线运动,带动凸模开始冲孔如图10.b所示;滑块随上底板运动到最低位置,冲孔运动结束,在回程弹簧作用下,冲孔凸模退出冲孔凹模,如图10.c所示。

该套模具经过现场生产装配,冲孔凸、凹模间隙、装配精度易得到保证,顺利交付。

现代冲压工艺越来越趋向于大型化和工序的集成化,除冲孔外,在同一工序还中使用多个斜楔来完成修边、翻边等不同工序内容的情况也越来越多。对斜楔结构的受力分析和运动分析是保证模具可靠性的重要手段,在运动检查过程中可早期发现-运动干涉、斜楔运动不到位等设计问题,是降低模具制造成本,加快制造周期的重要保证。