[摘要] 为实现汽车轻量化,对钢制仪表板横梁骨架总成进行了镁合金替代设计。依据制造工艺将镁合金仪表板横梁骨架按挤压件和冲压件分别设计,并确定了镁合金材料及连接工艺;建立镁合金仪表板横梁骨架总成的有限元模型,进行模态对比分析和碰撞侵入量分析;建立仪表板横梁管材的弯曲仿真模型,模拟管坯的弯曲成形。结果表明镁合金替代设计满足仪表板横梁的轻量化、整体模态、碰撞安全以及可制造性的要求。

关键词:汽车仪表板横梁;挤压镁合金;替代设计

前言

目前,镁合金仪表板横梁主要通过铸造的生产方式获得。文献[1]中介绍了铸造镁合金在通用 G-van车型仪表板管梁上的应用情况,总质量 12kg,比钢结构减轻6kg,碰撞安全性和振动问题也得到改善。与铸造工艺相比,挤压工艺有着更好的延展率、屈服强度和抗拉强度[2]。另外挤压可以获得优良的表面质量及良好的尺寸精度[3]。

仪表板横梁骨架总成为仪表板饰件及其附件、乘员侧安全气囊、转向管柱和空调箱等零件提供支承,是这些总成装配过程中的定位支承件。它直接与车身相连,承受仪表板总成的载荷,对车辆的安全性有较大的影响[4]。本文中对钢制仪表板横梁骨架总成进行了镁合金替代设计,提出了采用镁合金挤压件和冲压件焊接而成的仪表板横梁骨架总成设计方案,该结构在满足模态和碰撞安全要求的基础上,可以实现汽车部件轻量化的目的。

1 结构设计

1.1 钢制仪表板横梁骨架

钢制仪表板横梁骨架总成为左、右侧支架,转向管柱支架,空气囊(PAB)支架,空调(HVAC)支架,驾驶员侧支架,副驾驶员侧支架,收音机支架,中控台(CNSL)支架,安装影音系统的中间支架和仪表板固定支架等 11个支架焊接在仪表板横梁上的结构,如图 1所示。各支架主要由不同厚度的钢板冲压而成,其厚度如表 1所示。

1.2 挤压镁合金仪表板横梁骨架总成设计

图1 钢制仪表板横梁骨架总成

表1 原设计方案各支架厚度

根据企业方的要求以及镁合金材料的特点确定镁合金替代设计原则:不改变原部件所具有的功能,不改变关键孔(定位孔、连接孔)的位置和大小;新设计以挤压工艺为主,冲压工艺为辅,在保证模态和安全等基本性能指标的前提下进行替代设计。根据经验,镁合金板和钢板在厚度比为 1.2∶1时,具有相同的强度;在厚度比为 1.7∶1时,具有相同的刚度[5];为保证冲压制造工艺的可行性,镁合金冲压板件的最小弯曲半径为板厚的 3倍,在复杂的弯曲结构处,提高最小弯曲半径的要求[6]。

根据以上原则,分析仪表板总成各个零部件的特征,寻找多种方案并分析各个方案的可行性,对比各个方案的优缺点,确定最佳方案。然后根据最优方案选择材料、主要制造工艺、与周围件的连接方案以及相应的防腐措施。根据新方案中各个零部件的主要制造工艺,将替代设计的零部件分为两大类:挤压件与冲压件。

1.2.1 挤压件设计

镁合金仪表板骨架总成中的挤压件包括:仪表板横梁、驾驶员/副驾驶员侧支架、转向管柱支架和中间支架。下面以仪表板横梁和驾驶员侧支架为例,说明挤压件的设计过程。

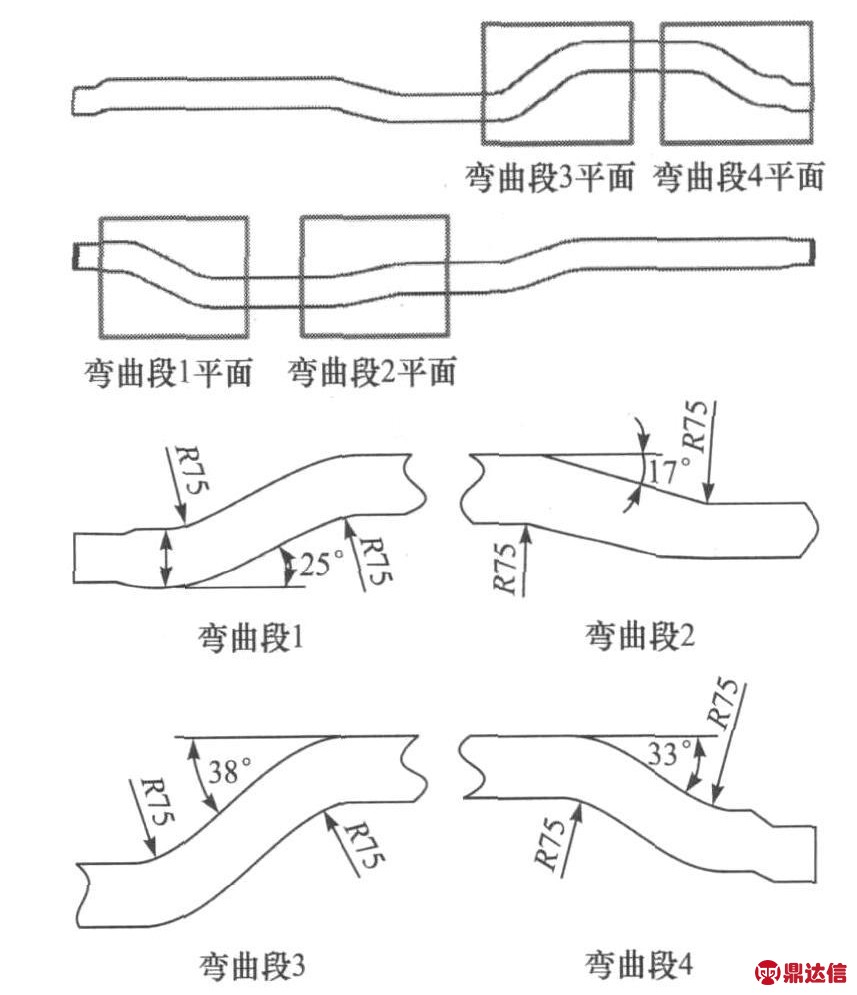

(1)仪表板横梁 钢制仪表板横梁为等径三维弯管型,分为 4段,如图 2所示。4段均处于不同的平面内,弯曲复杂,主要目的是避免与仪表板本体的干涉。另外在横梁两端进行局部整形,方便与左、右侧支架焊接。中间位置压平,以避免与仪表板零件产生干涉。综合考虑各种方案的可行性、经济性和生产效率等,确定新方案仍为等径三维弯管型,如图3所示。

图2 钢制仪表板横梁

图3 挤压镁合金仪表板横梁

新仪表板横梁采用镁合金挤压管材通过弯曲工艺获得,厚度为2.5mm,外径为50mm,所有弯曲半径均设计为100mm,两段相邻弯曲位置之间均设计有便于夹紧的直线段,直线段长度均大于等于50mm。其中两端须进行整形、切边,便于仪表板横梁的定位以及与支架的焊接。为避免与仪表板部件的干涉和保证固定支架的装配精度,仪表板横梁的中间位置也进行了局部整形。

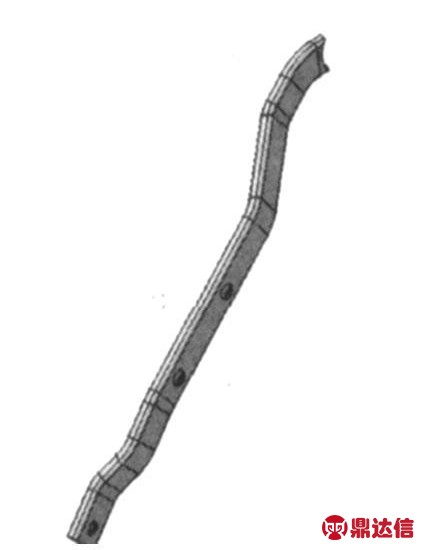

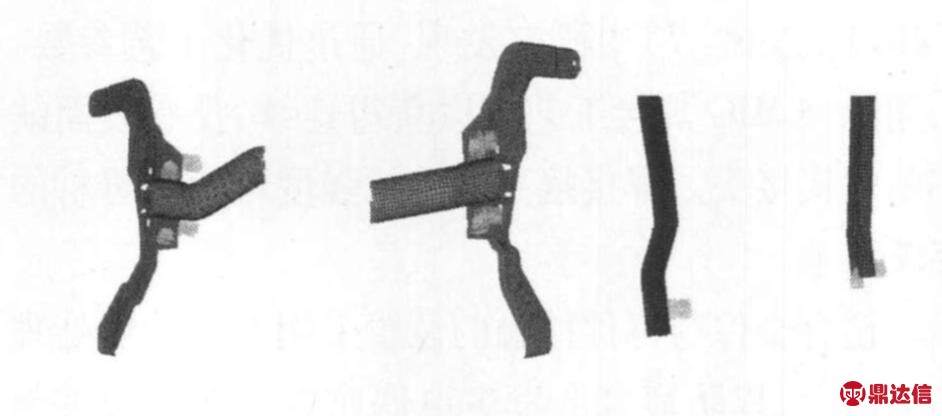

(2)驾驶员侧支架 原驾驶员侧支架是一整块经过拉延、切边、3次复合弯曲和冲孔的冲压件,如图 4所示。通过分析可知,要用镁合金板制造出相似的结构,工艺将更加复杂,成本大大增加。另外考虑到支架与地板的装配面以及连接孔的位置不可修改,因此新设计采用挤压工艺。

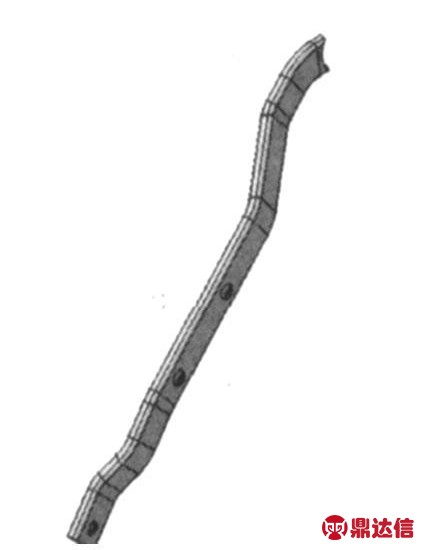

新设计支架厚度为 3mm,整个驾驶员侧支架通过一次挤压拉伸而成,然后在 4个平面内进行 6次弯曲,两段相邻弯曲位置之间均设计有便于夹紧的直线段。为保证操作的方便性,在线束孔和连接孔相对的一侧预留扳手的操作空间,如图 5所示。

图4 钢制驾驶

员侧支架

图5 挤压镁合金驾驶员侧支架

1.2.2 冲压件设计

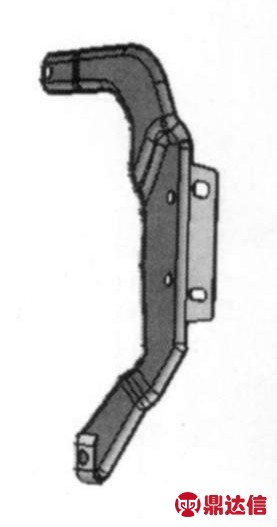

镁合金仪表板骨架总成中冲压件包括:左/右侧支架、空气囊支架、空调支架以及其他支架。以左侧支架为例,说明冲压件的设计过程。

钢制左侧支架形状复杂,主要是为避免与仪表板本体的干涉,如图 6所示。在支架中间位置处的切口设计用于支架与仪表板横梁的焊接。但切口会降低支架的刚度和强度,在切口处产生应力集中,另外切口设计对于镁合金难以实现。镁合金左侧支架厚度为2mm,仍采用拉延工艺一次成形,并取消了切口设计,如图 7所示。

图6 钢制左侧支架

图7 镁合金左侧支架

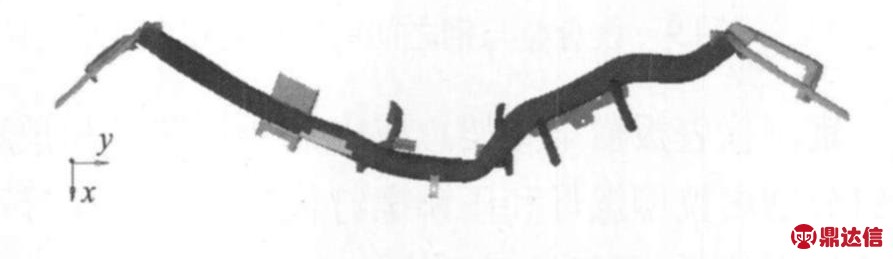

最终建立的挤压镁合金仪表板横梁骨架总成如图 8所示。总成质量为 1.895kg,相比钢制结构(5.545kg)减少3.65kg,轻量率为65.8%,满足轻量50%的要求。

图8 挤压镁合金仪表板横梁骨架总成

1.3 挤压镁合金材料及连接方案设计

本次设计选用JDM1镁合金,其材料性能参数见表2。镁合金件相互间的焊接采用熔化极氩弧焊(MIG)。文献[7]中研究发现,通过优化工艺参数,采用脉冲MIG焊接工艺可以获得连续、没有表面缺陷的焊接接头。焊接接头的抗拉强度可达到母材的95%以上。

表2 材料性能参数

镁合金件与钢件接触的位置采用有机涂层处理的方法[8],以防镁合金发生电偶腐蚀。镁合金件与钢件之间的螺栓连接,选择与镁相容性较好的金属,例如铝镁合金(5000系列,优先选择5056A1,其次是6061A1),用作垫圈、薄垫片和紧固件材料,钢制螺母、螺栓、垫片须在表面镀Sn、Ca或Zn,见图9。

图9 镁合金与钢之间的螺栓连接

钢制仪表板横梁骨架总成中的凸焊螺母和预焊螺钉分别用拉铆螺母和压铆螺钉代替。拉铆螺母不需攻内螺纹,使用气动工具枪铆接。

2 模态分析

2.1 挤压镁合金仪表板横梁骨架总成有限元模型

模型采用壳单元离散,主要选用 4×4mm的四边形单元,兼用少量三角形单元。仪表板横梁骨架总成各部件间的点焊采用CWELD单元模拟,缝焊采用刚性单元RBE2模拟。挤压镁合金仪表板横梁骨架总成的有限元模型如图 10所示。

图10 挤压镁合金仪表板横梁骨架总成有限元模型

2.2 模态分析

企业法规规定仪表板横梁骨架总成的模态试验须测得第 1阶自然频率。根据上述要求,在仪表板横梁骨架总成与车身、地板的连接孔位置处约束节点的 6自由度,共 6处位置,如图 11所示。

图11 模态分析约束位置

分别对钢制和挤压镁合金仪表板横梁骨架总成的有限元模型进行模态分析,计算前 10阶约束模态,主要关注仪表板横梁骨架总成 1阶整体固有频率[9]。结果表明:钢制仪表板横梁骨架总成 1阶 x向整体固有频率为66.1Hz,而挤压镁合金仪表板横梁为75.59Hz,提高14.4%。新设计方案增加了各个板件的厚度,而且按照等抗弯界面刚度选取横梁直径,整体刚度性能相对于原设计有所提高。图 12为挤压镁合金仪表板横梁骨架总成模态振型。

图12 挤压镁合金仪表板横梁骨架总成 1阶整体模态

3 碰撞安全性分析

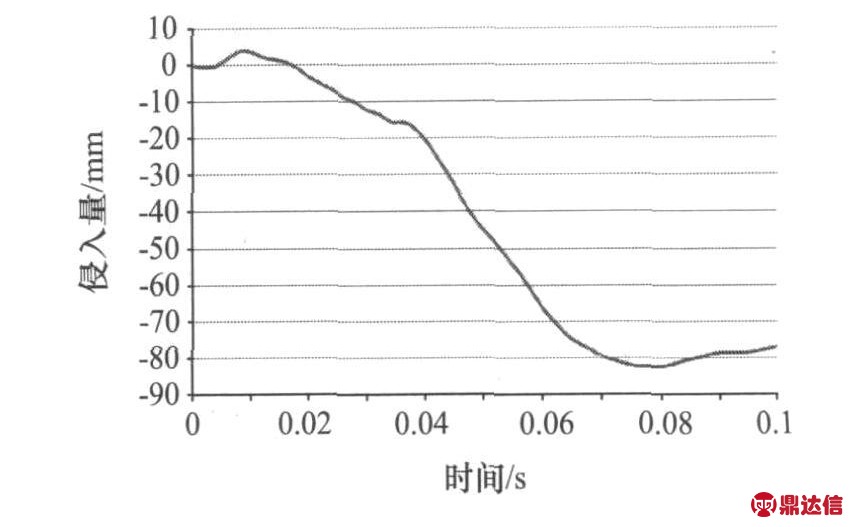

仪表板横梁骨架总成除了支承仪表板系统中各个零件的静态负载外,在汽车碰撞中仪表板横梁也将对乘客舱起到重要的保护作用。仪表板横梁骨架总成在碰撞过程中的变形能够吸收碰撞能量,所吸收能量的大小通过转向盘侵入量表示。因此将仪表板横梁骨架总成导入整车模型中,并进行 100%正面碰撞仿真,评价仪表板横梁骨架总成的侵入量。

整车模型主要采用四边形单元及少量三角形单元离散,发动机、变速器等简化为刚体,后半部分车身使用等效替代模型,且定义为刚体。模型单元总数为 612 604个。装有挤压镁合金仪表板横梁骨架总成的整车模型如图 13所示。

图13 装有挤压镁合金仪表板横梁骨架总成的整车模型

按照轿车正面碰撞标准,设定初始碰撞车速为50km/h。固定壁障的接触摩擦因数设为 0.3。设置模型与地面、模型与固定壁障为主从接触,整车所有节点均采用自接触。设定碰撞时间为100ms。

取转向盘的x向位移来判断仪表板横梁骨架总成在碰撞过程中所起的作用,侵入量曲线如图 14所示。100%正面碰撞标准中对车身变形的评价要求转向盘向后移动小于 100mm[10],原仪表板横梁骨架总成的最大侵入量为 62.3mm,而新设计的为82.6mm。可见镁合金仪表板横梁骨架在碰撞中变形较大,但仍满足碰撞安全要求。

图14 镁合金仪表板横梁骨架总成侵入量曲线

4 弯曲成形性分析

4.1 弯曲仿真有限元模型的建立

管材在弯曲加工时不仅易引起横断面形状发生变化,而且也会使壁厚发生变化。仪表板横梁总共有 8处在 4个平面内需要弯曲,弯曲中心半径均为100mm,各段的弯曲角度如图 15所示。

图15 挤压镁合金仪表板横梁弯曲位置

镁合金仪表板横梁弯曲采用有芯弯管工艺,即在弯管机上利用芯棒使管材沿弯曲模绕弯的工艺方法[11]。有芯弯管的工作原理如图 16所示[12]。将弯管模装在机器主轴上,利用夹紧块将工件夹紧,导板贴紧工件,将工件按照一定的压力压在防皱模上,多节活芯填充管材内腔,当主轴旋转时,工件就被绕在弯管模的圆周上,从而形成弯头,弯曲半径由弯管模的半径决定。模拟仪表板横梁 4个弯曲位置处的参数见表3。

图16 有芯弯管示意图

表3 弯曲仿真工艺参数

所选用的JDM1材料具有明显的各向异性,故选择Dynaform软件中设置各向异性参数的36号弹塑性材料模型,该材料的应力 应变本构方程为

式中:σ为等效应力;K为强度系数;ε为等效应变;n为硬化指数。

板料单元采用BT壳单元,为提高仿真精度,法向积分点取 5个;根据实际生产条件,管坯与其他模具部件间的静摩擦因数取 0.125,黏性阻尼系数取20。基于Dynaform中的Rotary bending模块,最终建立的有限元模型如图 17所示。

图17 弯曲仿真有限元模型

4.2 弯曲仿真结果分析

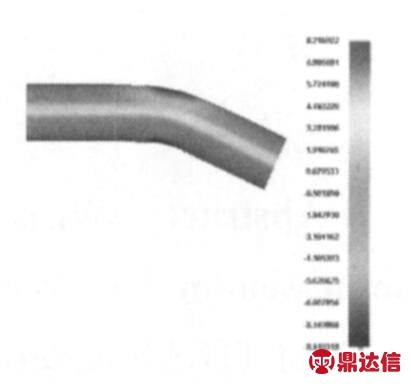

金属薄板成形的性能可通过成形极限图和减薄率来判断。通常要求成形区域减薄率不超过 15%。

图18~图 20分别为弯曲段 1仿真后管坯的成形极限图、厚度分布图和厚度减薄率图。由图 18可见,弯曲段 1没有破裂区和破裂倾向区;由图 19和图20可见,弯曲段外侧变薄约2.3mm,减薄率为8.2%,以及其他弯曲段均满足要求。整个仪表板横梁在弯曲过程中不会出现破裂区和破裂趋向区,弯曲外侧部位的减薄率均满足要求,不会出现过分变薄的现象。因此该仪表板横梁的弯曲制造性较好。

图18 弯曲段1成形极限图

图19 弯曲段1厚度分布

图20 弯曲段1减薄率

5 结论

挤压镁合金仪表板横梁骨架总成轻量率为65.8%,满足轻量化要求。其 1阶 x向整体固有频率相对原设计提高14.4%,整体模态满足要求。碰撞侵入量分析表明,镁合金仪表板横梁骨架总成满足碰撞安全要求。弯曲成形性仿真表明仪表板横梁具有良好的可制造性。试制表明,挤压镁合金仪表板横梁骨架总成的结构、工艺和连接设计均可行。