摘要:某型液压产品装机工作后衬套和壳体处漏油量超标,分解发现是其外侧密封圈断裂失效引起漏油,直接影响了产品的使用寿命。通过对断裂密封圈外观及断口形貌观察以及测试其微型硬度,分析讨论了密封圈断裂产生的原因,确定了密封圈失效模式,并提出纠正措施。

关键词:液压产品;O形密封圈;失效;纠正措施

0 引言

О形密封圈是流体动力系统中使用最多的密封形式[1],由于其具有结构简单、密封性能良好、成本低廉、安装方便等优点,被广泛应用于液压与气动元件中[2-3],密封性能的优劣取决于密封结构设计和密封圈质量,影响着整个系统的性能以及使用寿命[4-5]。据不完全统计,飞机发生的机械故障中液压系统的故障率最高,其中许多故障是由于О形橡胶密封圈失效引发的泄漏问题[6],因此密封圈性能对液压系统密封起着至关重要的作用[7]。

在实际使用时,根据工作界面有无相对运动可将密封圈的密封分为静密封和动密封两种形式。橡胶密封圈常见的失效形式有机械损伤、老化龟裂、化学侵蚀、局部炭化等。机械损伤会造成密封件割伤、咬伤、唇口撕裂、局部出现凹凸不平和断裂等现象;老化会使密封圈的弹性、强度以及抗溶胀性能下降,密封件发粘、变硬、变脆;腐蚀会造成密封圈泄漏和材质改性以及发生断裂等现象;温度和湿度也会促使橡胶密封件的炭化和老化[8-9]。

某型液动产品装机工作47h后,发现其衬套和壳体处漏油量超标,经分解发现,衬套内孔靠外侧О形密封圈断裂,内侧О形密封圈未断裂,但是出现明显的扭转变形。该密封部位为动密封,由内外两道О形密封圈组成,其材料牌号均为丁腈橡胶试5171,工作介质为15#液压油。本文通过对断裂密封圈表面及断口的宏微观观察以及性能检测,从密封圈受力情况、使用环境等方面分析了密封圈失效的原因,进而提出改进措施,预防故障再次发生。

1 故障分析

1.1 外观检查

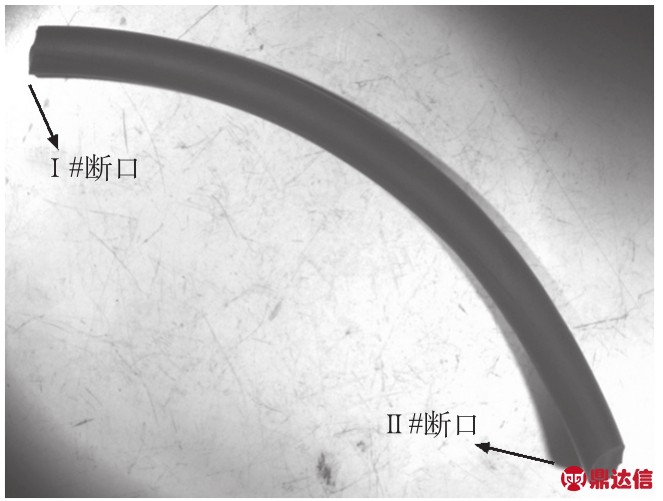

外侧密封圈断裂为大小两个环,其中图1为断裂О形密封圈的小环部分,密封圈为45˚分模,分模线已经发生严重扭转,表明密封圈在工作过程中受到扭转载荷的作用;密封圈断口处翘起,表明密封圈发生了永久变形。密封圈端面呈圆形,有弹性,无明显压缩变形现象,无发粘、变脆、龟裂等老化现象。

1.2 断口观察

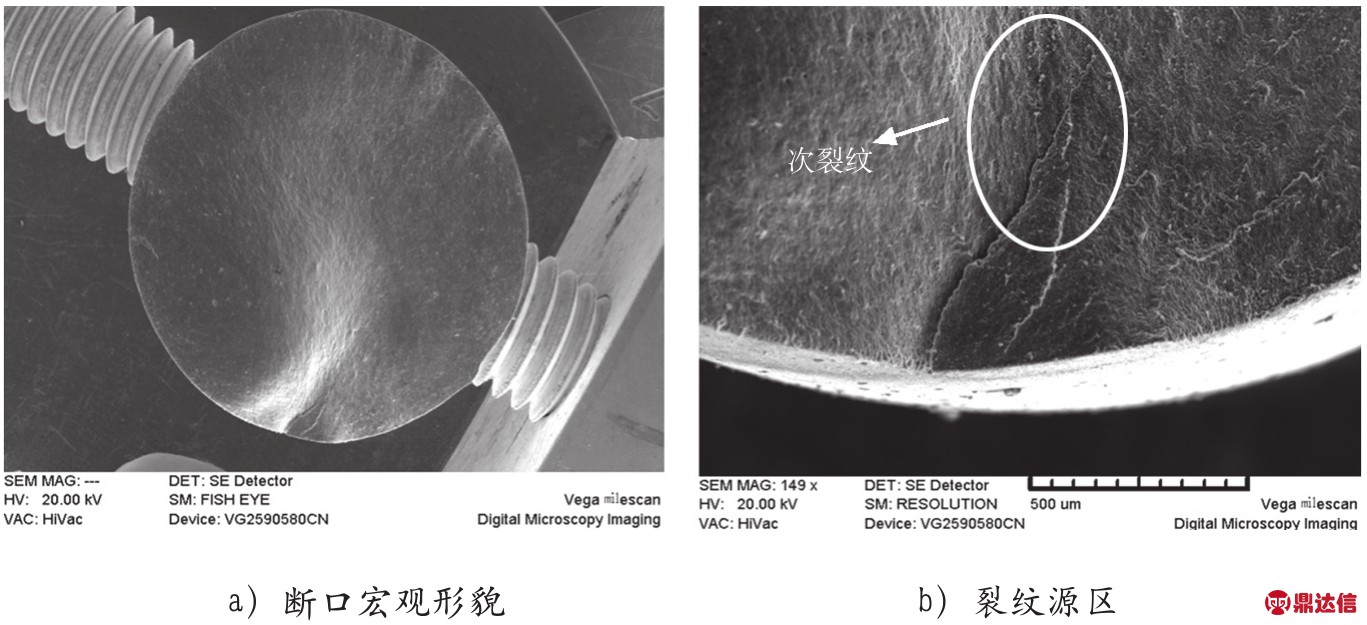

Ι#断口宏观形貌如图2а)所示,断面较为平整,未见缺胶、掉胶、气泡、孔洞等明显的材料缺陷,整个断口表面沿逆时针方向呈螺旋状扭转。裂纹起源于密封圈表面,呈线源特征,裂纹沿周向加深,径向扩展,在断口裂纹扩展方向延伸出一些次裂纹,并且发生了一定的旋转,未见疲劳特征,如图2b)所示,表明密封圈在工作过程中受到扭转载荷作用。

图1 断裂O形密封圈小环部分

图2 密封圈Ι#断口形貌

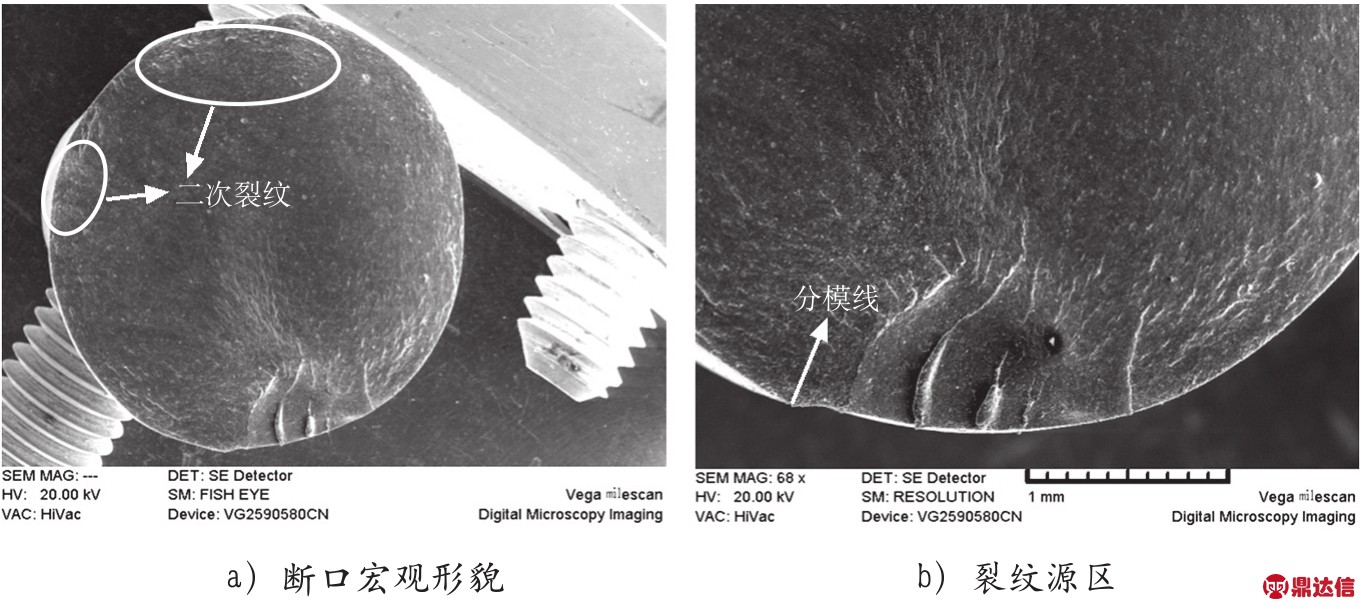

图3 密封圈Ⅱ#断口形貌

Ⅱ#断口宏观形貌如图3а)所示,裂纹起源于密封圈表面,整个断口呈螺旋状扭转特征,在扭转载荷作用下,密封圈表面出现二次裂纹,表现为掉胶、表面粗糙等现象。源区位于分模线附近,但不起始于分模线,因此裂纹起源与分模线无关。源区呈线源特征,且源区由多个层片状区域组成,可能由于密封圈在往复运动过程中多次受力所致,沿源区周边可见明显的放射性特征,未见疲劳特征,如图3b)所示。

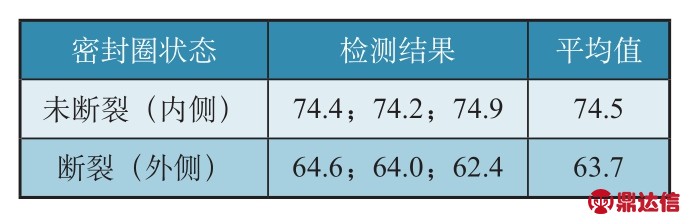

1.3 微型硬度检测

对内外两侧故障密封圈进行微型硬度检测,结果如表1所示。牌号为丁腈橡胶试5171,执行GJB 250А-96标准,其邵尔硬度技术指标为77±5度,内侧未断裂密封圈硬度满足技术指标的要求,表明此密封圈未发生明显的硬化或降解;而外侧断裂密封圈硬度值比未断裂密封圈下降了约10度,已低于技术指标下线,表明断裂密封圈已经发生了降解反应。

表1 密封圈微型硬度检测结果(单位:度)

2 分析与讨论

外观检查表明,故障密封圈45˚分模线发生了严重的扭转,同时自然平放时,其断面翘起,表明密封圈在使用过程中受到了扭转载荷作用,并且在扭转载荷作用下,密封圈发生了一定的永久变形。

通过观察断口形貌,Ι#断口、Ⅱ#断口均起源于密封圈表面,呈线源特征。整个断面呈明显的螺旋状扭转,表明密封圈在工作过程中受到扭转载荷作用。Ι#断口在扭转载荷作用下,沿裂纹处扩展出一定的次裂纹;Ⅱ#断口在多次扭转载荷作用下,源区呈层片状。断口未见疲劳特征,属于扭转载荷作用下产生的过载断裂。

微型硬度检测中,内外两侧故障密封圈微型硬度值存在很大差异,可能是由于内侧密封圈与油液相接触,有效隔绝了与氧气的反应,同时油液又具有润滑作用,减小了接触摩擦力。而外侧密封圈与空气相接触,易发生氧化反应,同时在往复运动过程中产生相对较大的摩擦力,以及在扭转载荷作用下,使密封圈受热。根据橡胶材料的焦耳热效应,密封圈因旋转运动产生的摩擦热而收缩,进而促使密封圈的紧张程度加大,如此反复循环,会加速密封圈的老化和磨损[10]。因此,在氧气、机械力、温度及介质的共同作用下,促使密封圈发生了降解反应,造成其性能降低,在扭转载荷不断作用下,导致其断裂失效。

分析此液压产品的工作原理,衬套在长约1.5m的壳体内往复运动,衬套由内外两道密封组成,内侧密封圈与油液相接触,外侧密封圈与空气相接触,正常工作时所受载荷无差异、较均匀,不会出现扭转现象。而实际使用中密封圈受到扭转载荷作用,说明密封圈受力不均匀,一侧受力较大发生扭转现象而绷紧,另一侧在力的牵引作用下产生滑移现象,如此往复运动,最终导致密封圈断裂失效。由此推断,密封圈出现的扭转变形,可能是由于衬套在较长壳体内往复运动,产生了一定的偏摆,使其形成一定的夹角而使密封圈受力不均匀,造成扭转,最终导致断裂失效。

3 结论

1)断裂密封圈的使用工况使其发生降解反应,性能下降,易于断裂。

2)密封圈断裂属于扭转载荷作用下的过载断裂,主要原因是衬套在壳体中运动路径过长,发生偏摆,致使密封圈受力不均而发生扭转,最终导致断裂失效。

4 纠正措施

为了防止密封圈再次发生扭转断裂而漏油,影响产品的使用寿命。衬套和壳体应严格按照图纸要求加工,应确保其符合设计要求。在进行产品试验时,应确保试验台性能稳定、可靠,各项指标良好,以避免外在因素影响试验结果。考虑到密封圈的实际使用工况,在安装密封圈前应使其浸泡在工作介质中,待性能稳定后方可安装。在安装过程,应按照装配要求严格执行,尽可能避免安装造成的扭曲现象。同时,尽可能提高密封圈的表面质量,特别是分模线处的表面质量。壳体应经表面处理,增加表面光洁度,减小摩擦。