摘要:介绍高精度冷拔钢管内模设计的材料选用,以及几何参数选取原则、方法。 针对实际使用过程中常出现的模具失效情况,指出设计中需要引起重视的问题,为提高模具使用寿命及降低冷拔机组能耗提供技术参考。

关键词:冷拔钢管;模具;设计;高精度

1 高精度冷拔厚壁钢管的工艺流程与加工原理

1.1 工艺流程

高精度冷拔厚壁钢管有 2种:一种是冷拔加工一次即为成品的钢管,另一种是冷拔加工多次才能成为成品的钢管。

冷拔加工一次即为成品的钢管生产工艺流程为:1) 加工钢管工艺端头→2) 酸洗除锈除油污等→3)磷化表面、清洗→4) 皂化表面→5) 晾干表面→6) 冷拔→7)制品检验。

冷拔加工多次才能成为成品的钢管生产工艺流程为:1) 加工钢管工艺端头→2) 酸洗除锈除油污等→3) 磷化表面、 清洗→4) 皂化表面→5) 晾干表面→6) 冷拔→7) 制品检验→8) 钢管退火或回火处理去除材料塑性变形应力→2)酸洗除锈除油污等→3) 磷化表面、清洗→4)皂化表面→5) 晾干表面→6)冷拔→7)制品检验。如此循环直至合格为止。

1.2 加工原理

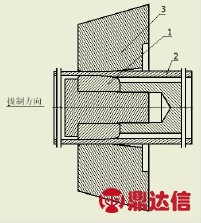

高精度冷拔厚壁钢管的加工原理是: 通过内、外模具限制材料的变形拉拔减小壁厚,达到高精度缸筒管的几何尺寸要求。冷拔后的钢管内外表面粗糙度介于 Ra 0.8~1.6 μm 之间。 模具正常 使用 情况 下,冷拔后内径 100 mm 的 27SiMn 钢管,如果以内模外径尺寸为基本尺寸,其内径偏差在-0.18 mm~+0.03 mm 范围内,与普通机械加工方式相比,内孔的切削余量大大减少,方便内孔采用精镗、滚压等工艺进行后续加工,并且由于冷拔后钢管壁厚减小,导致钢管长度比冷拔前毛坯状态的长度有不同程度延长,提高材料的利用率。同时,由于材料的塑性变形,强度也得到了提高。 目前,国内常见的液压高精度冷拔机组额定拔制力在 1 000~15 000 kN 之间。 钢管冷拔加工示意图见图1。

图1 钢管冷拔示意图

Figure 1 Schematic diagram of steel tube cold-drawing

1.内模组件;2.钢管;3.外模

2 模具材料的选择及加工工艺

冷拔模具材料一般选用 45号优质碳素结构钢,Cr12,Cr12MoV,Cr5Mo1V 冷作模具钢或 T7A、T8A 等碳素工具钢。

在冷拔过程中,虽然钢管毛坯经过磷化、皂化处理,在一定程度上减小了拔制时的摩擦力,但模具仍要承受很大的挤压力和摩擦力。 因此,不仅要求冷拔模具有较高的机械强度、硬度和耐磨性能,还要具有较长的使用寿命。合金工具钢 Cr12 具有耐磨性高、淬火变形小和淬透性高等特点,多年的实践表明,大截面模具制造材料推荐使用 Cr12。

为消除材料内部缺陷和提高其组织致密性,模具钢棒材首先应经过合理锻造。譬如 Cr12 冷作摸具钢属莱氏体钢,碳含量高,钢中含有大量合金碳化物,经轧钢厂轧制后,碳化物即成带状分布,且轧制后的型材直径越大,碳化物越粗,带状分布越严重。在模具制造过程中,锻造工序对改善带状组织起决定性作用。对轧制原材料进行改锻,不仅可以得到所需形状尺寸、节约钢材,还能提高金属组织致密性,将气孔和疏松压实,焊合发裂部位,形成合理的纤维组织走向。同时,还能击碎共晶碳化物,提高钢材的强度、塑性、韧性,尤其是横向性能大幅度提高。

生产实践表明,Cr12 材料制成的内模的失效形式主要有局部崩裂、表面划伤及过度磨损尺寸超差等,其中局部崩裂的主要原因是锻造质量缺陷。对Cr12 型模具钢材料进行改锻可大幅提高模具使用寿命,具有显著的经济效益。 Cr12 钢宜采用多向镦拔法,总镦拔次数应在 6~8 次,总锻造比不少于 15。 模具锻造、粗加工后经热处理再精磨到最终尺寸,保证达到设计要求的硬度、尺寸精度及粗糙度即可,表面硬度应不小于 56 HRC。

3 内模形状几何参数的选取

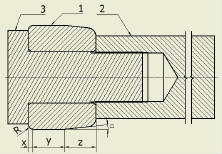

内模组件主要由内模、 固定螺钉和拉杆组成,如图 2所示。 内模的主要几何参数有定径带长度、入口锥角 α、定径带直径、出口锥角、内模长度及内孔直径等。

定径带的作用是使成品管内径达到预定尺寸要求,一般取 25~30 mm,太长会影响被加工管材的内孔尺寸稳定性,还会增加摩擦面积,从而增加拔制时的拉拔力、加大机器动力损耗。入口锥角α的作用是导入和扩张管坯内孔,此处受力情况最恶劣,会影响拉拔力,锥角在 7~13°时,拔制应力最小。 生产实践表明,液压冷拔机组的入口锥角 6°较为适宜。 管坯内孔经过拔制脱离模具定径带后,受材料弹性变形、热膨胀等影响会略有收缩。定径带直径应大于成品管内径,具体尺寸可根据管坯试拔后的成品管尺寸加以修正并最终确定。出口锥角的作用是保护模具定径带,建议采用 45°倒角或者 4~5 mm 圆角。

內模整体长度与定径带直径的比值一般在 1.5以下。 定径带直径小于 28 mm 的内模,可以设计成尾部带有与拉杆直接连接的外螺纹结构,如图2所示。定径带直径较大的空心内模内孔尺寸,在满足模具强度的情况下,应尽可能取大些,原因是在管坯机械性能不均、润滑质量不良的情况下,拉杆和管坯在拔制过程中会发生抖动甚至剧烈跳动,容易导致拉杆与固定螺钉连接被破坏。

在管坯内孔直径较小的情况下,内模内孔与固定螺钉之间应采用过盈配合。 在内模内孔直径﹤25 mm时,过盈量取 0~0.01 mm;内模内孔直径为 25~50 mm时, 过 盈 量 取 0~0.015 mm; 内 模内孔直 径 ﹥50 mm时,模具装夹工作量大,可采用过渡配合,内孔两端采取倒角处理,便于安装。

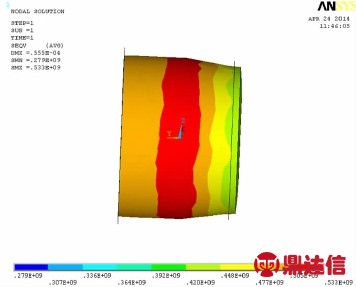

定径带、入口锥、出口锥 3 部分的外圆过渡连接处必须有圆弧平滑过渡。 以拔制 30号碳钢无缝钢管为例, 用 Cr12 材料制造的内模如果没有在定径带与入口锥连接处使用圆弧平滑过渡,在仅受管坯正压力的作用下,受力分析结果证明此处有明显的应力集中,见图 3。 与此同时,模具的实际使用也证明了这一点。由图 4 可见,模具在应力集中处疲劳破坏,出现凹痕后逐步扩大而导致模具失效。模具的定径带尺寸精度取 IT7~ IT8,外表面粗糙度取 Ra =0.1 ~0.2 μm。 适当的粗糙度可以减小摩擦力,改善成品管的内孔质量。

图2 内模组件

Figure 2 Internal mold component

X.入口锥部分;Y.定径带部分;Z.出口锥部分;α.入口锥角;R.出口圆角;1.内模;2.拉杆;3.固定螺钉

图3 内模应力分布图

Figure 3 Internal mold stress distribution

4 结语

冷拔模具材料一般选用 45号优质碳素结构钢,

Cr12、Cr12MoV、Cr5Mo1V 冷作模具钢及 T7A、T8A 等碳素工具钢。多年的实践经验表明,国内的 Cr12 材料制造工艺成熟,但仍需对其锻造过程严格控制。 模具粗加工淬火后硬度应不低于 60 HRC,精车、磨削表面后的最终硬度应不低于 56 HRC。 入口锥角 α 取值为 6°较为适宜。 定径带长度取值范围为 25~30 mm。定径带直径需根据第一次试验拔制后钢管的实际尺寸做适当修正。对于工程油缸类制造企业来说,合适的定径带尺寸可以提高生产效率、降低制造成本。 为提高模具的使用寿命,应尽量避免应力集中现象产生,在有可能产生应力集中的连接部位采取平滑过渡等措施。另外,内模几何形状除传统样式外,其定径带横断面也可以设计为五瓣梅花形状。上述设计参数的选取方法,对一些特殊形状的内模设计也具有一定参考价值。

图4 失效内模

Figure 4 Failure mold