摘要:现有防爆锂电池矿用机车电池管理系统中电池健康状态仅用于预测电池剩余使用寿命,不对电池老化原因进行分析,对电池维护缺乏指导意义。针对该问题,首先分析了导致锂电池老化的内部因素,即锂离子损耗、活性物质溶解、内阻增加;然后基于容量增量法原理,提出了一种防爆锂电池老化指标分析方法,根据锂电池容量增量曲线高度和横向位置分别对锂离子损耗、活性物质溶解、内阻增加导致的锂电池老化进行量化分析,得出了相应的老化指标;最后介绍了电池管理系统中计算锂电池容量增量和确定容量增量曲线峰谷点的方法。采用电池充放电试验分析了充放电次数和充放电倍率对电池老化的影响:防爆锂电池以较小充放电倍率操作时,随着充放电次数增加,锂电池老化主要为锂离子损耗和活性物质溶解导致的老化;增大电池充放电倍率对内阻增加导致的电池老化影响最大。该方法有助于防爆锂电池管理系统更准确地估算电池健康状态,并为电池维护和电池管理系统的参数设定提供依据。

关键词:矿用机车; 防爆锂电池; 电池管理系统; 电池健康状态估算; 电池老化; 老化指标; 容量增量法

0 引言

鉴于锂电池性能提升和价格下降,其在煤矿井下的应用越来越广泛。其中防爆锂电池矿用机车是锂电池在煤矿井下应用的重要发展方向[1-2]。根据安标国家矿用产品安全标志中心2017年5月出台的《矿用产品安全标志审核发放实施规则》,矿用机车多采用安全性能较高的磷酸铁锂电池制作防爆锂电池[3-4]。正常情况下防爆锂电池不会出现安全问题,但当电池出现老化,而电池管理系统(Battery Management System,BMS)又未及时处理并报警时,则容易出现因某一单体电池过充、过放、过温等情况而导致电池热失控的现象,从而引发燃烧或爆炸等[5]。因此,准确预测电池健康状态(State of Health,SOH) 是BMS对防爆锂电池进行安全保护的重要依据,且有助于维护人员及时更换损坏的单体电池,延长电池组使用寿命[5-6]。

目前,BMS中SOH仅用于预测电池剩余使用寿命,不对电池老化原因进行分析,对电池维护缺乏指导意义。影响电池老化的因素有很多,一般可分为外部因素和内部因素。电气相关专业研究人员多分析电池老化的外部因素,以便在BMS中对最大充放电倍率、最大放电深度等参数进行控制[7-9],对电池SOH估算没有意义。电化学相关专业研究人员多分析电池老化的内部因素,通过分析电池内部电化学成分变化解释电池容量衰退的原因,但需要对电池进行破坏性试验,不适合在线预测[10-13]。

本文根据防爆锂电池容量增量(Incremental Capacity, IC)曲线变化,分析IC曲线与电池老化内部因素的关系,定量计算各内部因素导致的电池老化指标,有助于矿用机车防爆锂电池BMS更加准确地进行SOH估算,并为电池维护和BMS参数设定提供依据。

1 锂电池老化内部因素分析

1.1 锂离子损耗

锂电池在首次充电时,会在负极表面生成固体电解质界面(Solid Electrolyte Interface,SEI) 膜。SEI膜的形成会消耗部分锂离子。如果在锂电池使用过程中SEI膜遭到破坏,那么在电池负极表面会不断消耗锂离子形成新的SEI膜,从而造成活性锂离子减少,导致电池容量衰减。

1.2 活性物质溶解

活性物质溶解是指电极在电解液中被逐渐溶蚀。造成活性物质溶解的主要原因:活性物质中金属元素溶解导致其质量减小;正极材料溶解后引起锂离子传输受阻;负极材料表面因金属离子沉积造成电极表面极化增加等。

1.3 内阻增加

锂电池内阻增加是导致容量衰减的重要因素。引起内阻增加的主要原因:正极表面因电解液氧化导致表面膜内阻增加;负极SEI膜重新生成;正极金属离子溶解后迁移到负极,在负极表面沉积[10-13]。

2 防爆锂电池老化指标分析

2.1 IC法原理

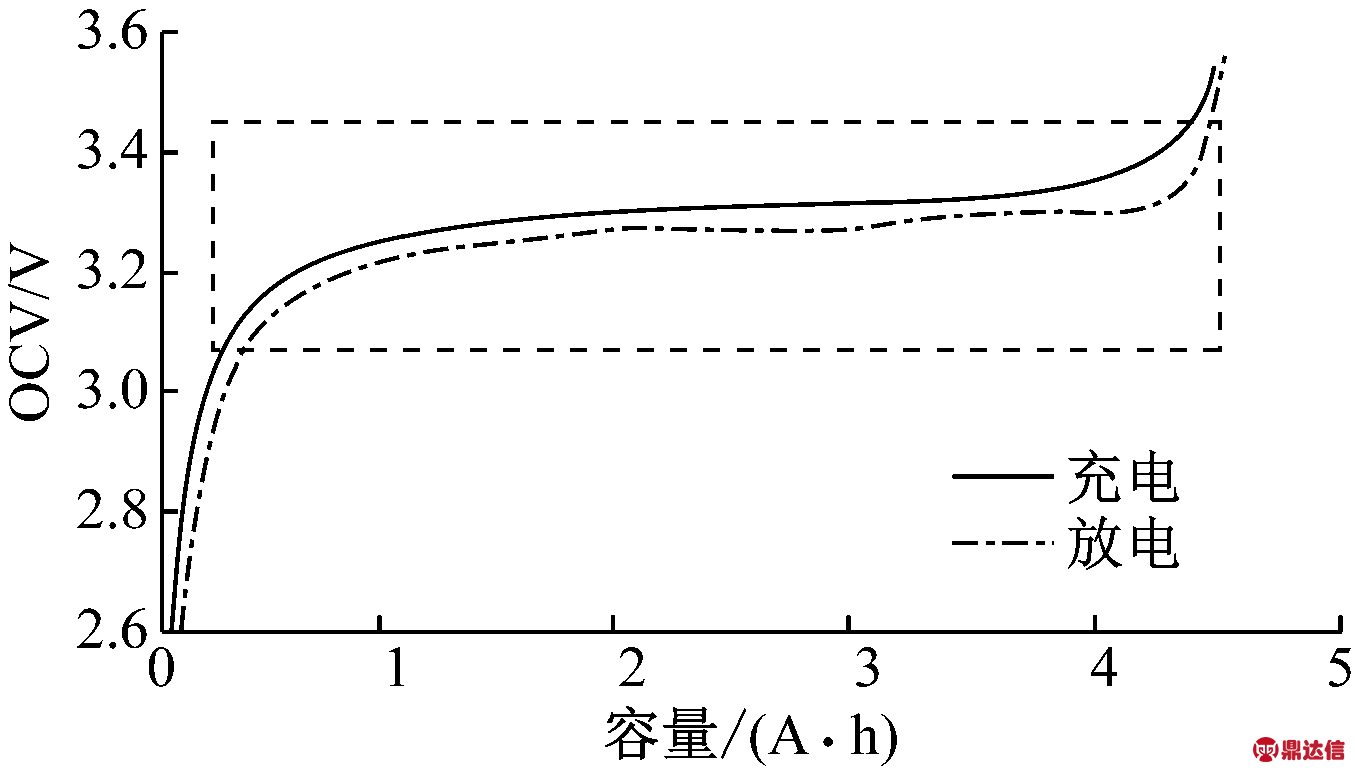

IC法是研究SOH的常用方法。其原理是对电池进行恒流充放电试验,连续记录电池开路电压(Open-Circuit Voltage,OCV)和充放电量,绘制OCV对应电池容量变化曲线[14-15]。4 500 mA·h磷酸铁锂电池在25 ℃时OCV对应容量变化曲线如图1所示。准确的OCV测量方法是电池停止充放电静置一段时间后再测量其OCV,从而去除极化电压对OCV的影响。此时以C/20(C为充放电倍率)充电,尽量减少极化电压影响,可将实时测量的电池电压视为OCV。

OCV对应电池容量曲线会随电池老化而变化,能够反映电池容量衰退特征。但充放电中间阶段,在很长一段容量增减区间内OCV变化很小,这段区间称为电压平台[14](图1中虚线框区域)。实际应用中很难利用电压平台曲线分析电池内部电化学变化过程,从而无法实现电池SOH估算。因此将电压平台曲线转换为OCV对应IC变化曲线,如图2所示。

图1 锂电池OCV对应容量变化曲线

Fig.1 Capacity-OCV curve of lithium battery

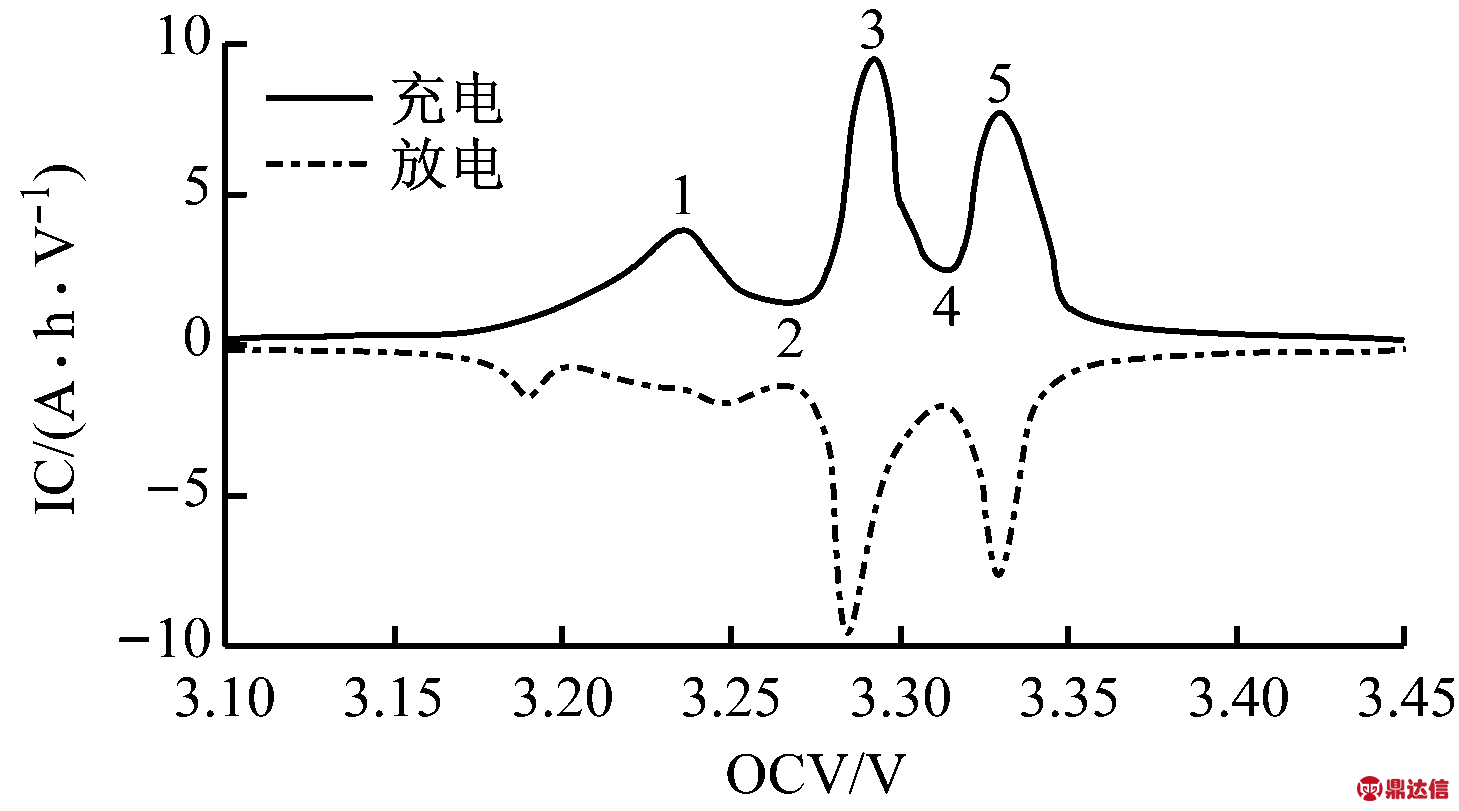

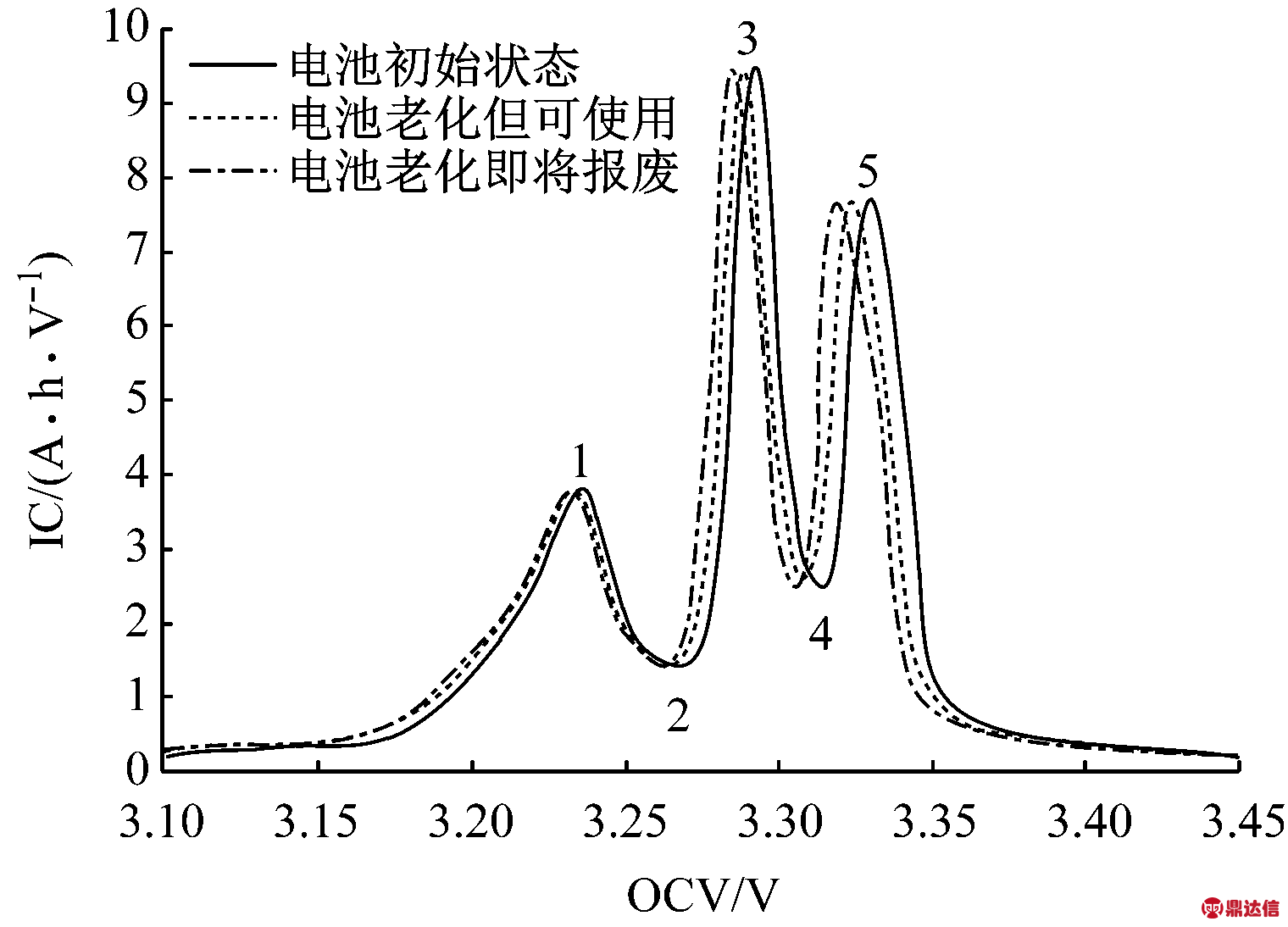

图2 锂电池OCV对应IC变化曲线

Fig.2 IC-OCV curve of lithium battery

定义锂电池IC为Δc,则有

Δc=dQ/dU≈ΔQ/ΔU

(1)

式中:Q为电池充/放电容量,A·h;U为电池OCV,V;ΔQ为一很小区间内电池充/放电容量变化量,A·h;ΔU为该区间内电池OCV变化量,V。

IC可理解为瞬间容量变化量与电压变化量的关系。图2中充/放电IC曲线到横轴之间区域面积表示在充/放电阶段,对应电压区间段电池累计充入/释放容量。受电池老化程度影响,该曲线峰谷高度、位置和峰的面积不尽相同,能够直观反映电池内部电化学变化特征[14]。

2.2 基于IC法的电池老化指标分析

矿用机车工作位置不断变化,路况、载荷和工作温度也在不断变化,所以防爆锂电池放电时不可能恒流、恒温,在放电阶段很难采用IC法估算SOH。防爆锂电池充电时在固定地点采用恒流充电,充电电流和温度可保持基本不变,因此本文仅研究充电时电池老化指标。

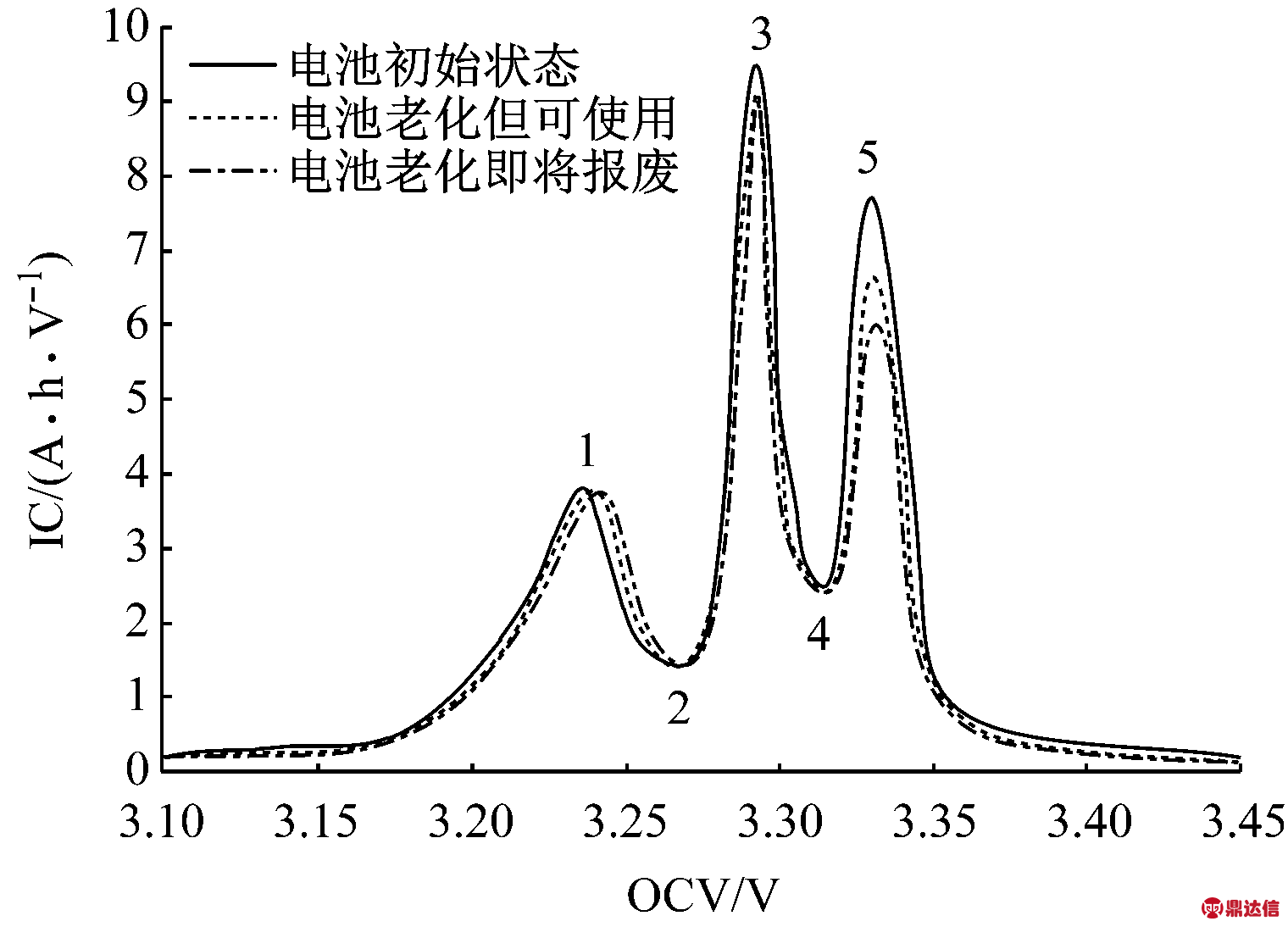

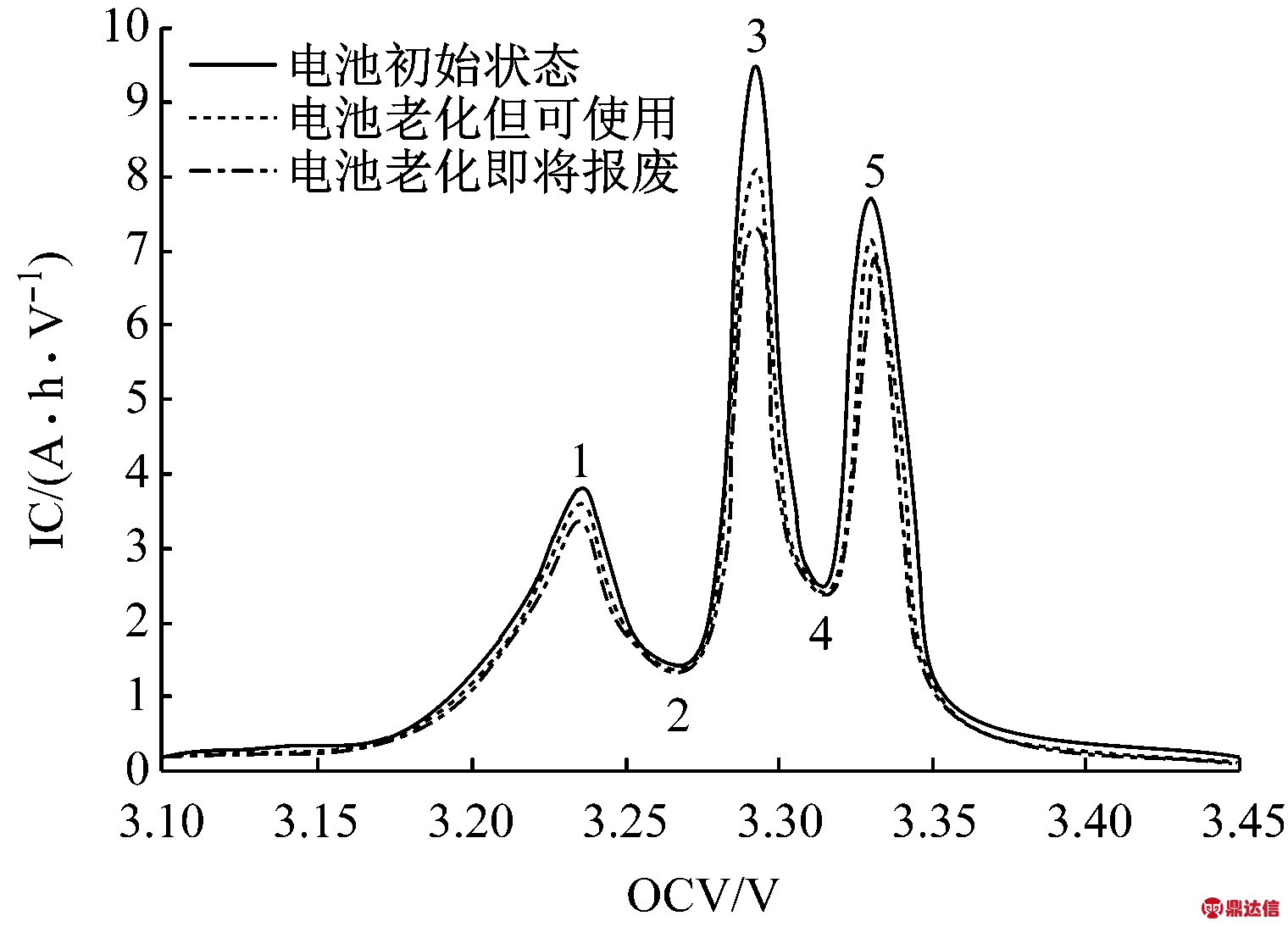

磷酸铁锂电池老化原因主要包括锂离子损耗、活性物质溶解和内阻增加,每一种老化模式对IC曲线的影响不同。通过电化学方式实现防爆锂电池3种老化模式对应的IC曲线如图3—图5所示。

图3 锂离子损耗导致电池老化对应IC曲线

Fig.3 IC curve of battery aging caused by lithium ion loss

图4 活性物质溶解导致电池老化对应IC曲线

Fig.4 IC curve of battery aging caused by dissolution of active substances

图5 内阻增加导致电池老化对应IC曲线

Fig.5 IC curve of battery aging caused by increase of internal resistance

(1) 锂离子损耗导致电池老化的情况。锂电池最大容量取决于电池正负极间能够进行嵌入和脱出可逆反应的锂离子含量。从图3可看出,锂电池发生锂离子损耗时,IC曲线峰1高度不变,横向位置发生右移,即峰1对应IC不变,OCV变大;谷2和谷4高度和横向位置均基本不变;峰3高度略微下降,横向位置不变,即峰3对应的IC略微变小,OCV不变;峰5高度明显下降,横向位置不变,即峰5对应IC明显变小,OCV不变。可见锂离子损耗造成的电池老化最明显特征是IC曲线峰5对应IC明显变小。因此,可通过峰5对应IC对锂离子损耗导致的电池老化进行量化,电池老化指标为

(2)

式中:Δcp50为电池初始状态峰5对应IC;Δcp5为电池当前状态峰5对应IC。

(2) 活性物质溶解导致电池老化的情况。从图4可看出,锂电池发生活性物质溶解时,IC曲线峰1、峰3、峰5和谷2、谷4高度均变小,而横向位置基本不变,即对应IC变小,OCV不变,其中峰3高度变化最明显。因此,可通过峰3对应IC对活性物质溶解导致的电池老化进行量化,电池老化指标为

(3)

式中:Δcp30为电池初始状态峰3对应IC;Δcp3为电池当前状态峰3对应IC。

(3) 内阻增加导致电池老化的情况。从图5可看出,锂电池发生内阻增加时,IC曲线峰1、峰3、峰5和谷2、谷4高度均基本不变,而横向位置发生左移,即对应IC不变,OCV变小,其中峰5左移最明显。因此,可通过峰5对应OCV对内阻增加导致的电池老化进行量化,电池老化指标为

(4)

式中:Up50为电池初始状态峰5对应OCV;Up5为电池当前状态峰5对应OCV。

3 BMS对IC曲线数据处理

在BMS中,计算电池老化指标的关键在于IC计算和各峰谷点确定。

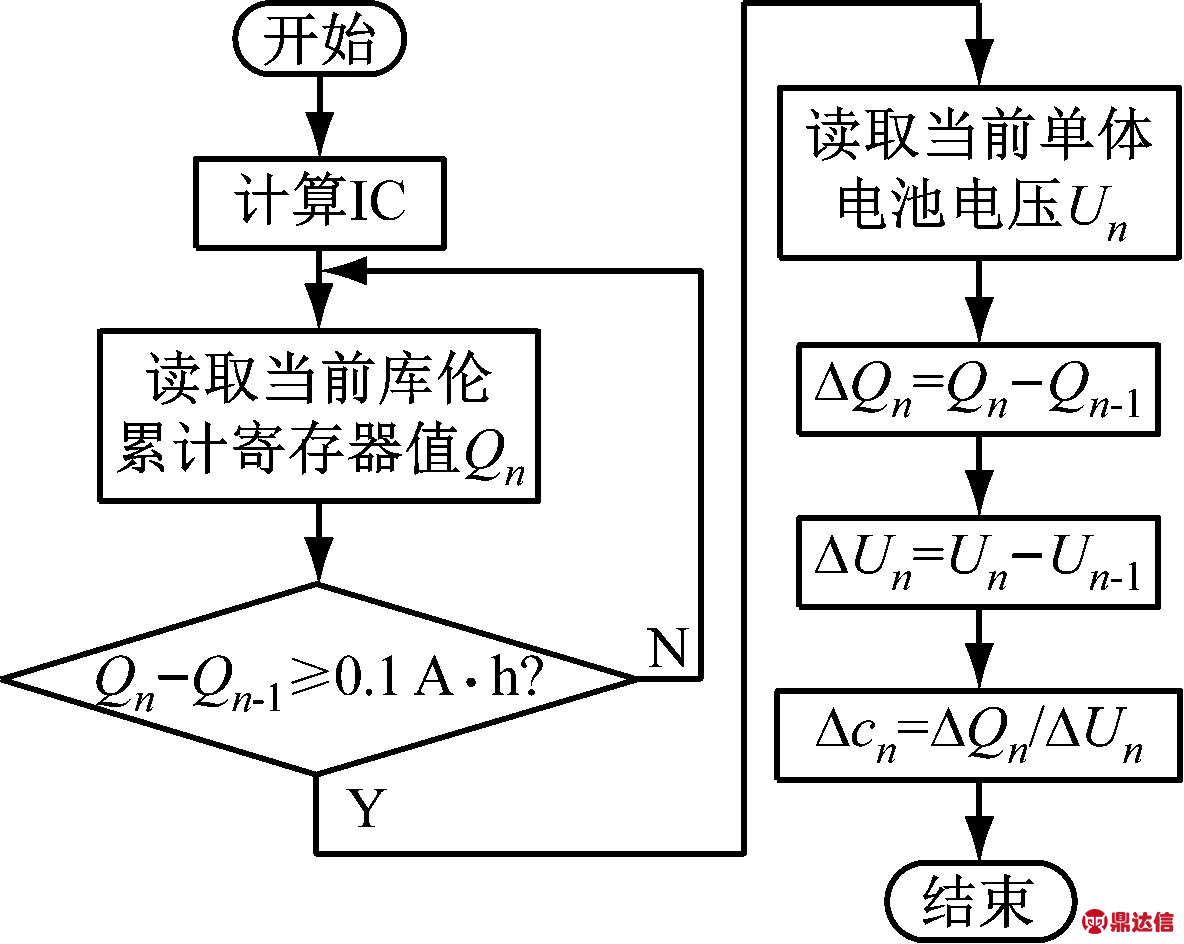

3.1 IC计算

根据式(1)可知,区间间隔越小,IC计算越精确。区间大小可设定为电压或容量间隔。由于IC曲线是针对电压平台的,该阶段OCV变化缓慢,所以本文选用容量间隔。以4 500 mA·h防爆锂电池为研究对象,选择容量间隔20 mA·h 进行计算。

目前,BMS硬件设计中多采用专用电池管理芯片采集单体电池电压、电流信号,且具有硬件库伦累计寄存器。主控芯片读取电池管理芯片中当前时刻库伦累计寄存器值和单体电池电压,根据式(1)即可计算IC,流程如图6所示。其中Qn-1为前一次读取库伦累计寄存器值,ΔQn为当前和前一次读取库伦累计寄存器差值,Un-1为前一次读取单体电池电压,ΔUn为当前和前一次读取单体电池电压差值,Δcn为当前计算所得电池IC。若BMS未采用带有硬件库伦累计寄存器的电池管理芯片,可通过ΔQ=IΔt计算,其中I为充电电流,Δt为时间间隔。

3.2 峰谷点确定

本文重点研究电池IC曲线峰3和峰5的确定。

图6 电池IC计算流程

Fig.6 Calculation flow of battery IC

理想情况下,当Δcn-2<Δcn-1且Δcn-1>Δcn时,判断Δcn-1为峰;当Δcn-2>Δcn-1且Δcn-1<Δcn时,判断Δcn-1为谷。以此计算第2个峰值即峰3,第3个峰值即峰5。但BMS在实际应用中受多种因素影响,使用该方法易对峰谷点产生误判,设计时应考虑以下问题。

(1) 干扰信号影响。随机干扰信号会导致IC曲线上突然出现1个或几个明显高于或低于其他点的IC。为避免干扰信号影响,在软件设计时可用上述方法初步判定峰点和谷点,然后根据是否连续若干个IC逐次变小来确定峰点、连续若干个IC逐次变大来确定谷点。实际IC曲线并非如图2所示有明显3个峰和2个谷,在峰1左侧相对平缓区域也会有一些波动较小的峰谷点,这些峰谷点对电池老化指标分析意义不大,可忽略。

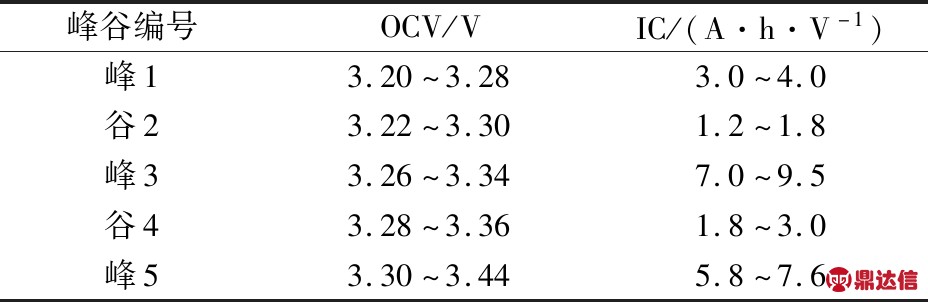

(2) 未完全放电即充电或充电未充满。在实际应用中,经常会出现电池放电未达到最大放电深度即开始充电,或充电未充满即停止充电的情况。在该情况下,如果采用上述方法判断峰谷点,可能出现将峰3误判为峰1,或峰5误判为峰3的情况。为避免误判,可采用区间判断法,即根据前期不同老化程度电池测试结果,确定各峰谷点出现的OCV区间,以此判定各峰谷点对应图2中峰谷编号。由于充电时存在极化电压影响,BMS在线测量的电池电压会大于真正OCV,且不同充放电倍率下极化电压不同,因此峰3和峰5的OCV区间会存在重叠,需再结合IC区间共同判断峰谷点。本文通过试验测定的4 500 mA·h磷酸铁锂单体电池各峰谷点对应OCV和IC区间见表1。

表1 单体锂电池各峰谷点对应OCV和IC区间

Table 1 OCV and IC sections of each peak or valley point of a single lithium battery

4 试验验证

通过自制电池充放电装置(图7(a))进行电池充放电试验,以验证基于IC法的防爆锂电池老化指标分析方法的可行性。电池选用圆柱形磷酸铁锂电池,如图7(b)所示。电池额定电压为3.2 V,额定容量为4 500 mA·h。

(a) 自制电池充放电装置

(b) 电池

图7 电池充放电试验设备

Fig.7 Test equipments for battery charging and discharging

4.1 充放电次数对电池老化影响

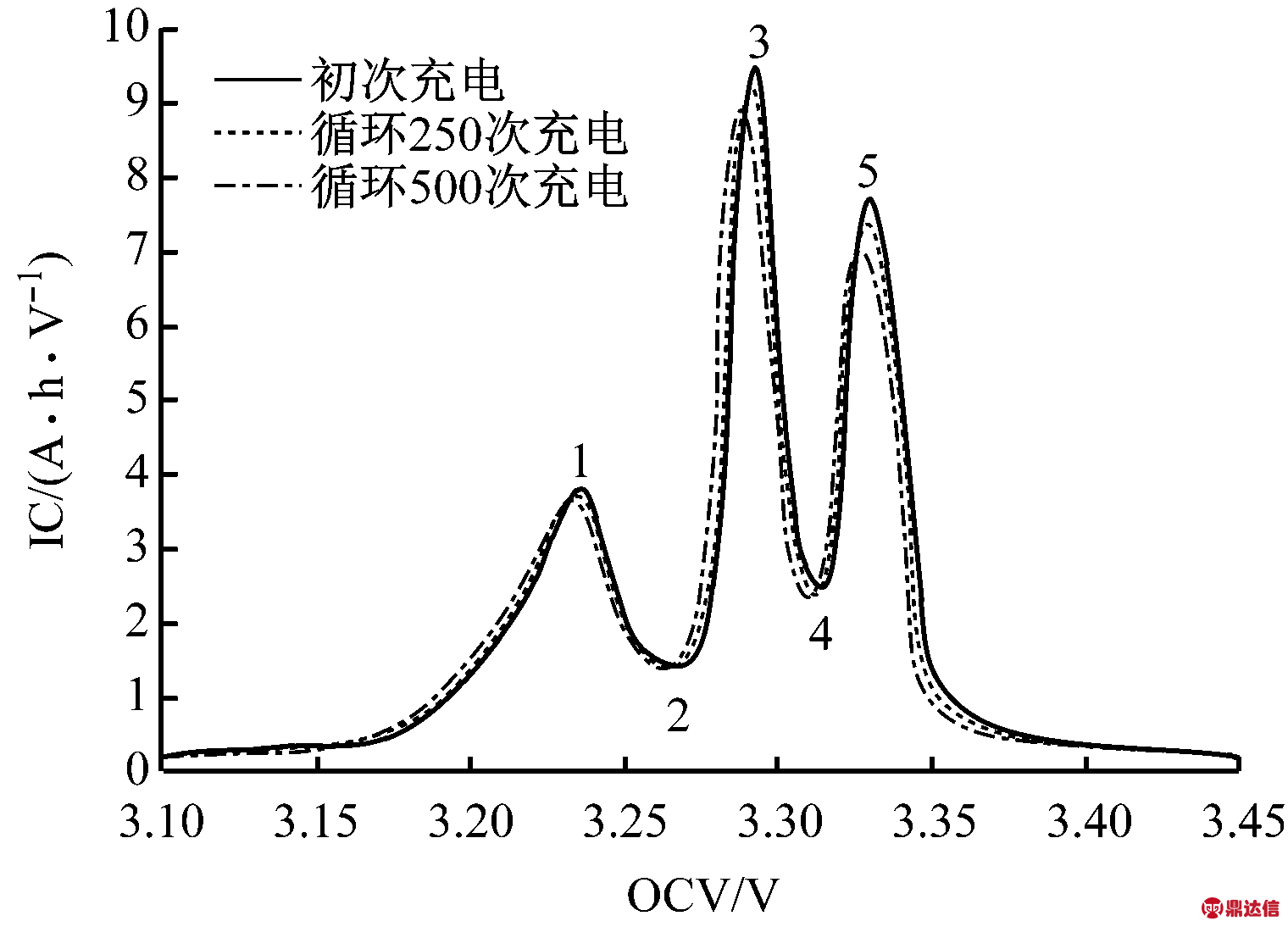

最常见的防爆锂电池老化是随着充放电循环次数增加,电池容量逐渐下降至报废的过程。在25 ℃时以C/20对电池进行500次恒流充放电,充电IC曲线如图8所示。

图8 防爆锂电池恒流充放电时充电IC曲线

Fig.8 Charging IC curve of explosion-proof lithium battery charging-discharging with constant current

计算循环500次恒流充放电后电池老化指标:

可看出防爆锂电池以较小充放电倍率操作时,随着充放电次数增加,存在因锂离子损耗、活性物质溶解和内阻增加导致的电池老化,但内阻增加导致电池老化的影响相对较小,主要是锂离子损耗和活性物质溶解导致的老化。

4.2 充放电倍率对电池老化影响

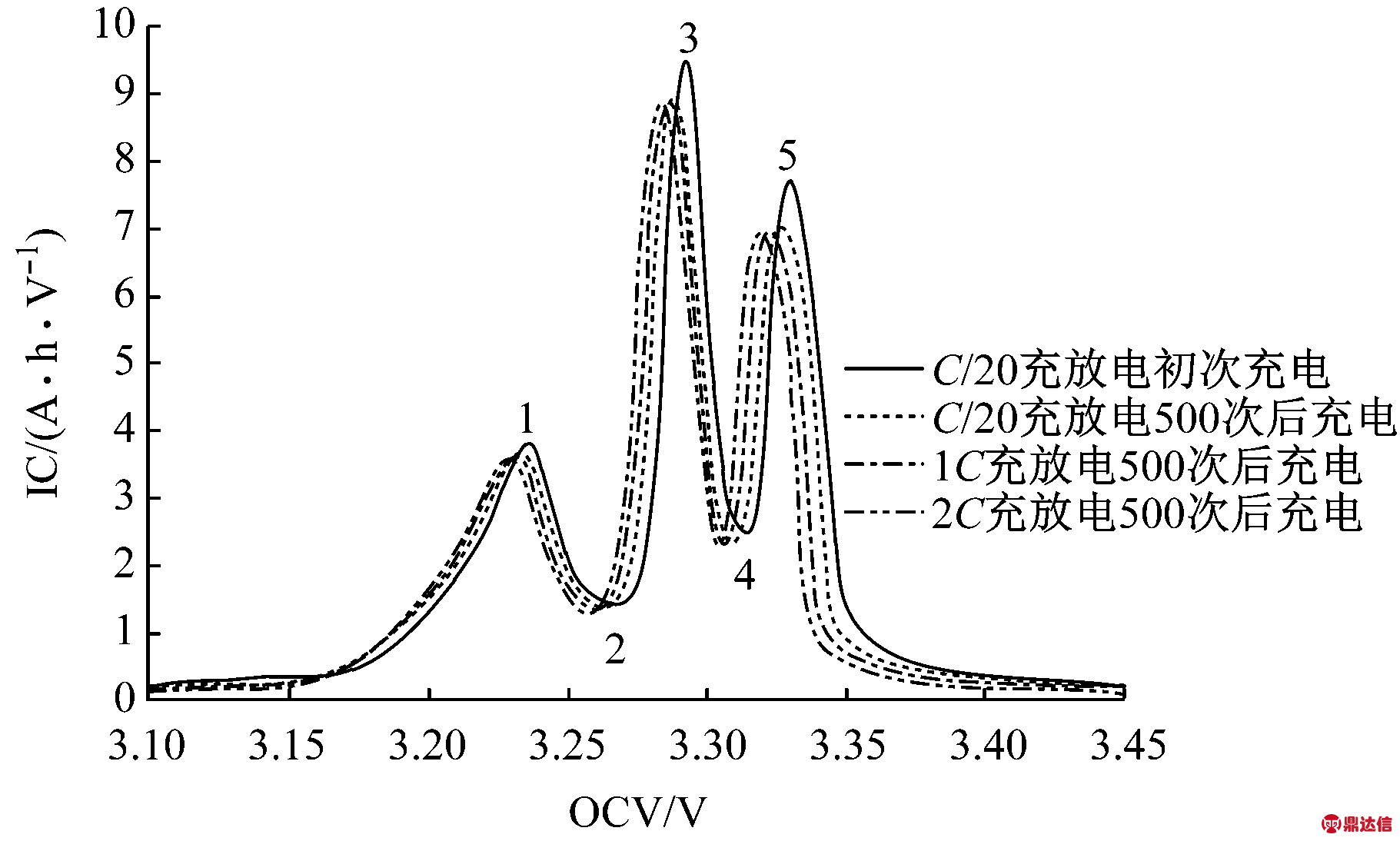

充放电倍率是影响电池容量衰退的最直接因素。充放电倍率越高,电池容量衰退越快。在25 ℃时以1C和2C对电池进行500次恒流充放电,充电IC曲线如图9所示。

图9 防爆锂电池不同倍率恒流充放电充电IC曲线

Fig.9 Charging IC curve of explosion-proof lithium battery charging-discharging with constant current under different ratios

计算以2C恒流充放电500次后电池老化指标:

与以C/20恒流充放电500次后电池老化指标相比,RLLI增加29.9%,RLAM增加20%,RORI增加180%。可见增大电池充放电倍率对电池内阻增加导致的电池老化影响最大。

5 结论

(1) 针对现有矿用机车防爆锂电池BMS中SOH无法用于电池老化原因分析的问题,在分析电池老化内部因素基础上,提出一种基于IC法的防爆锂电池老化指标分析方法:通过分析锂离子损耗、活性物质溶解和内阻增加对电池IC曲线变化的影响,定量分析防爆锂电池老化因素。

(2) 通过充放电次数和充放电倍率对电池老化的影响试验验证了该方法的可行性。试验结果表明:防爆锂电池以较小充放电倍率操作时,随着充放电次数增加,锂电池老化主要为锂离子损耗和活性物质溶解导致的老化;增大电池充放电倍率对电池内阻增加导致的电池老化影响最大。

(3) 基于IC法的防爆锂电池老化指标分析方法有助于BMS更准确地估算SOH,并为电池维护和BMS参数设定提供依据,有利于提高矿用机车防爆锂电池使用安全性,增加电池使用寿命。

(4) 下一步将利用该方法重点研究电池老化内部因素与电池剩余电量之间的关系,建立剩余电量估计模型,提高BMS对SOH预测的准确性。