摘 要: 小型高速离心风机的特点是体积紧凑、压力高、转速高,广泛应用于各类要求较高的特殊领域。在实际应用中,除了必须满足气动性能要求外,首要问题就是风机噪声控制,而小型高速离心风机与常规风机噪声特点又有所差别,以高频噪声为主。本文针对小型高速离心风机噪声特点,根据马大猷教授提出的微穿孔消声理论设计了风机进口微穿孔消声器,对该微穿孔板消声器的降噪效果进行了测试,试验结果表明该微穿孔消声器可以有效降低风机噪声。

关键词: 高速离心风机;微穿孔消声器;噪声控制;频谱

1 前言

特殊定制的小型高速离心风机,一般都应用在技术指标和工作环境要求较高的场合,风机的尺寸较小,所以为了满足系统所需的大流量与高压力要求,则风机转速将不可避免地提高,在这种情况下,风机的噪声也会相应地升高,如果不加以控制,势必不能满足噪声指标要求[1]。在不影响风机流量和压力技术参数下,有效地降低风机噪声,成为一个势必解决的重要问题。

对于离心风机噪声预测与控制的研究,国内外很多学者都做了不少的研究与工作。刘晓良等采用在蜗板外衬贴吸声材料,并在吸声材料与外层隔板之间设置空腔的方法对某前向离心风机进行了蜗壳吸声降噪的试验测量,取得了良好的降噪效果[2]。赵婷等研究了倾斜蜗舌和蜗舌间隙对风机气动性能和噪声特性的影响[3]。Wan-Ho用数值方法研究了风机设计参数对风机气动性能和噪声的影响,得出蜗舌间隙是最重要的影响因素[4]。Sandra Velarde-Suarez 等根据测量风机出口声压与蜗壳压力的波动来研究风机离散噪声产生机理[5]。

上述工作都成功地降低了风机的噪声,但是这都是对于一般用途的风机,可以加消声蜗壳、做倾斜蜗舌等进行降噪。对于风机叶轮直径小于100mm,转速超过10000r/min 的小型高速离心风机,风机基频噪声位于风机频谱的高频区域,采用常规降噪方式时消声器将有较大体积,同时需要增加填充吸声材料及风机总成的重量,且吸声材料在某些特殊工作环境下也不允许使用。因此,对于特殊定制的小型高速离心风机降噪,需要采用结构简单紧凑、环保、消声效果良好且流动阻力小的消声方式。

微穿孔板消声器由于其结构紧凑,吸声性能好,吸声频带宽等特点,广泛应用于噪声控制中,本文根据其经典的理论公式结合小型高速离心风机的实际使用情况设计一款微穿孔板消声器来降低其噪声强度,然后通过试验的方法来验证此款消声器的降噪效果[6~8]。

2 微穿孔板消声器的吸声机理

马大猷教授提出的微穿孔板吸声理论,推导出微穿孔板共振吸声频率和吸声频带与孔间距、孔径、穿孔率、板厚和板后空腔的厚度等参数的关系[9~12]。微穿孔板吸声结构是一种低声质量、高声阻的共振吸声结构,其性能介于多孔吸声材料和共振吸声结构之间,其吸声频带宽度优于常规的穿孔板共振吸声结构[13]。

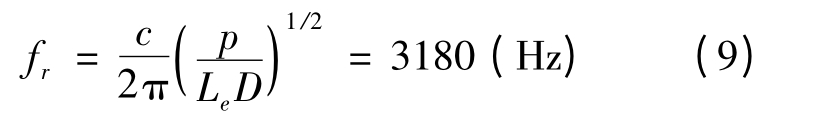

当声波传播到微穿孔结构上,由于孔径很小,穿孔率低,这样其本身的流阻可以与周围空气的特性阻抗匹配,不必另加消声材料就可以形成良好的宽频共振吸声结构。对于频率较高的声波,微穿孔结构相当于多孔吸声材料耗损声能,而对于频率较低的声波,微穿孔板又相当于共振薄板耗损声能,因而具有优良的宽频带吸声性能。共振式吸声基本结构如图1 所示。

图1 共振式吸声模型及等效电路

图1 所示为目前应用最为广泛的一种亥姆霍兹共鸣器式的结构,短管面积为S,长为l,背腔横截面积为S0,腔深为D。该结构在管口处的声阻抗为:

式中 Ra——声阻

j——虚数符号

ω——共振角频率

Ma——声质量

Ca——声容

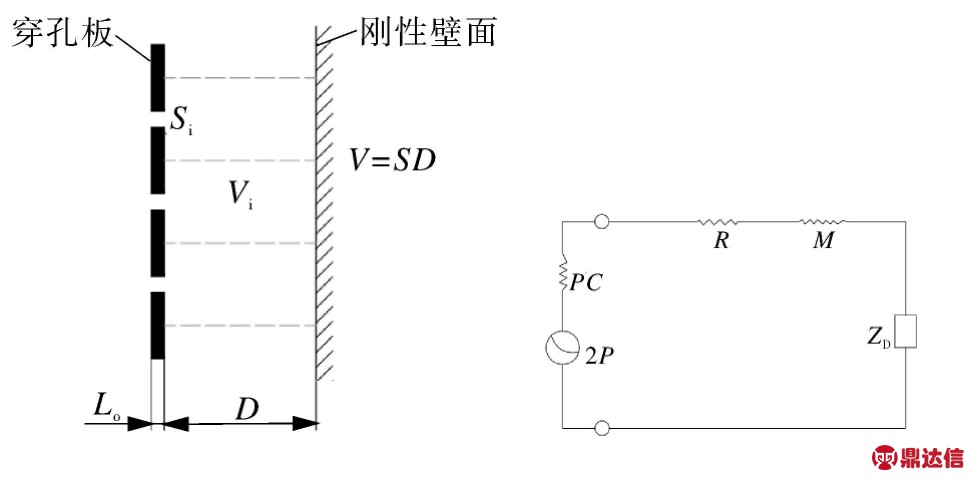

微穿孔结构可视作多个亥姆霍茨共鸣器的并联,是亥姆霍茨共鸣器结构的典型应用,如图2 所示。

图2 微穿孔板吸声结构及等效电路

穿孔结构表面的总声阻抗为:

式中 Si——每一小孔的面积

S——总面积

D——微穿孔板后的腔深

c0——声速

σ——穿孔板的穿孔率,σ=Sin0

n0——单位面积结构上穿的小孔数

从式(2)可得出穿孔结构的共振频率:

式中 l——穿孔有效长度,l=l0+β0d

l0——穿孔的实际长度

β0——修正系数

d——穿孔直径

3 离心风机噪声测试结果及频谱分析

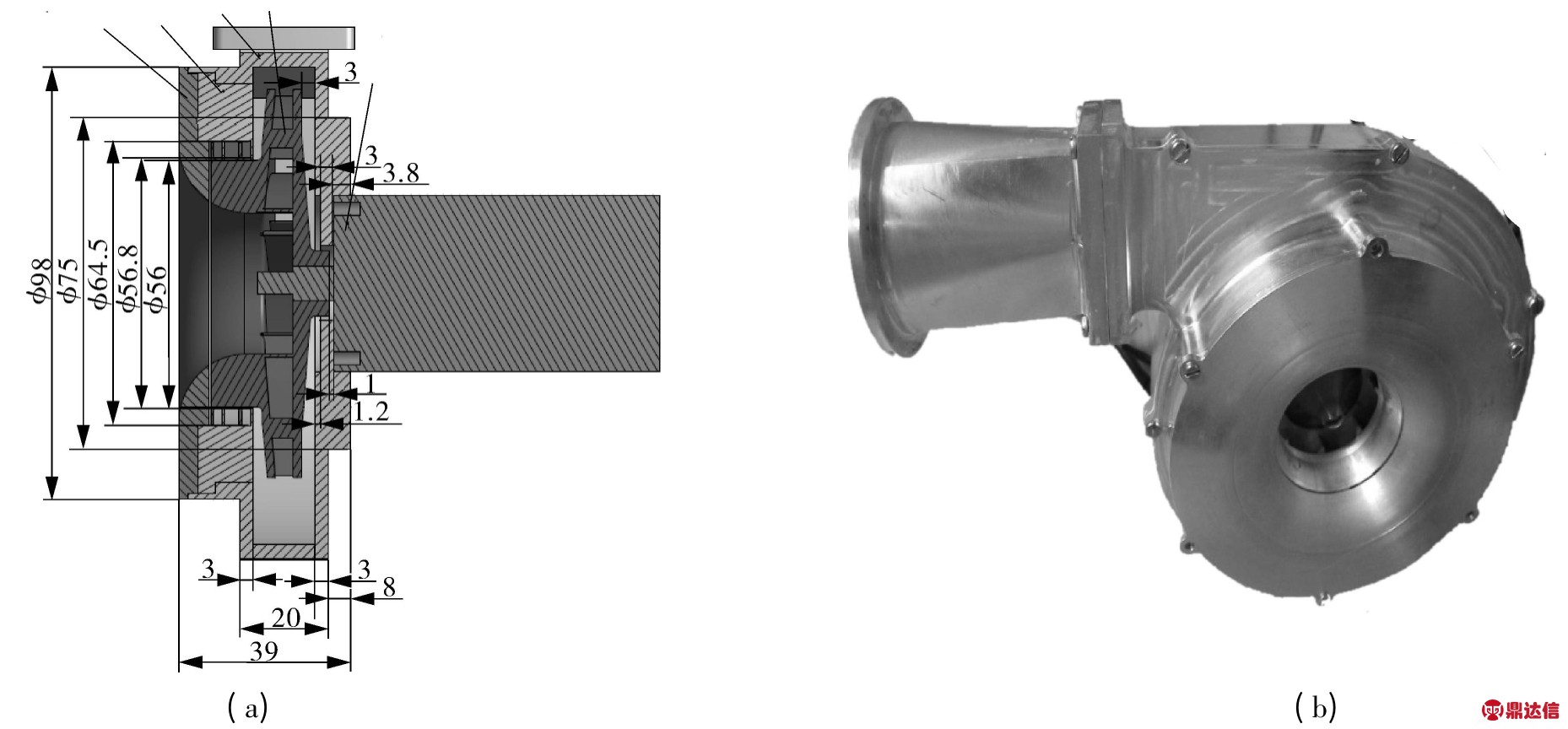

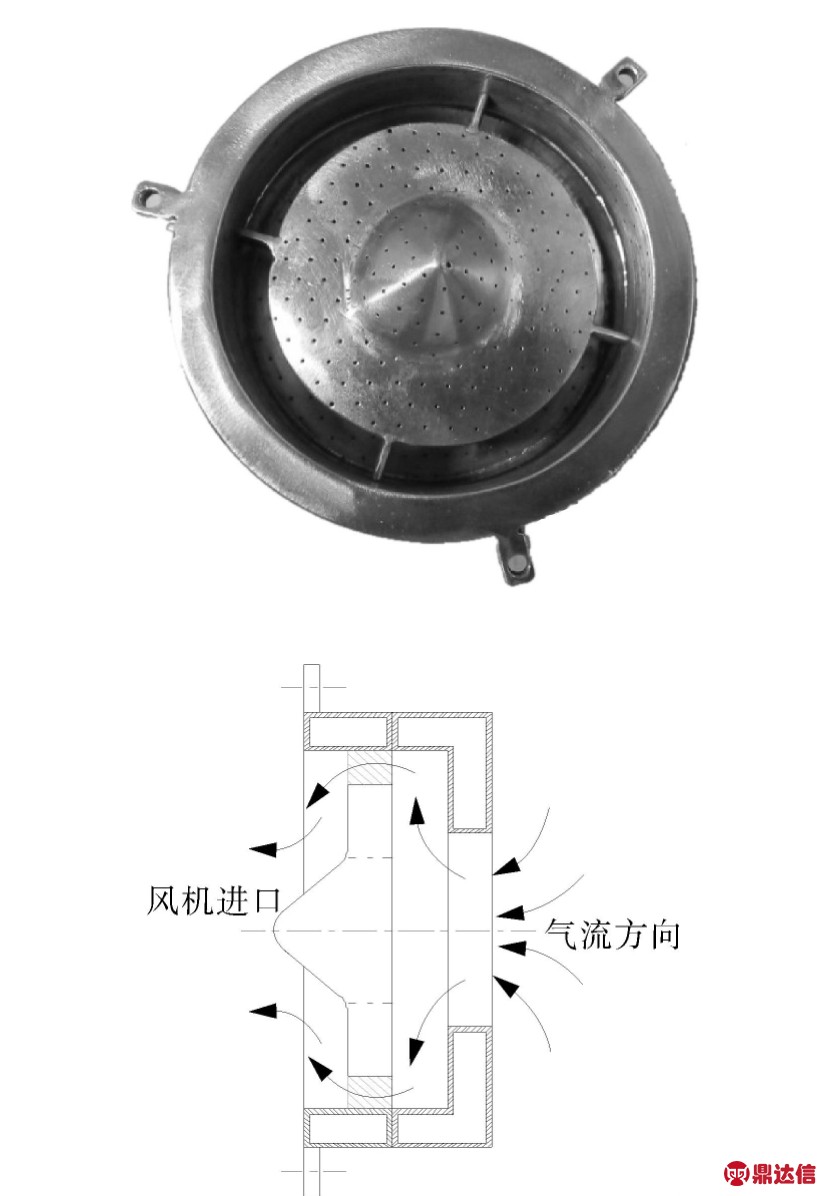

本文中所设计的离心风机额定功耗不大于50W,流量21m3/h,全压2500Pa,叶轮外径D2=88mm,采用长短叶片,进口8 片,出口16 片。在标准状态下,为了保证系统所需的流量和压力,风机转速设定为13000 r/min;此时要求的噪声指标为距离风机进口中心直线距离1m 处,风机进口的噪声不大于65dB(A)即主要控制风机进口处噪声。风机剖面及实物如图3 所示。

图3 风机剖面及实物

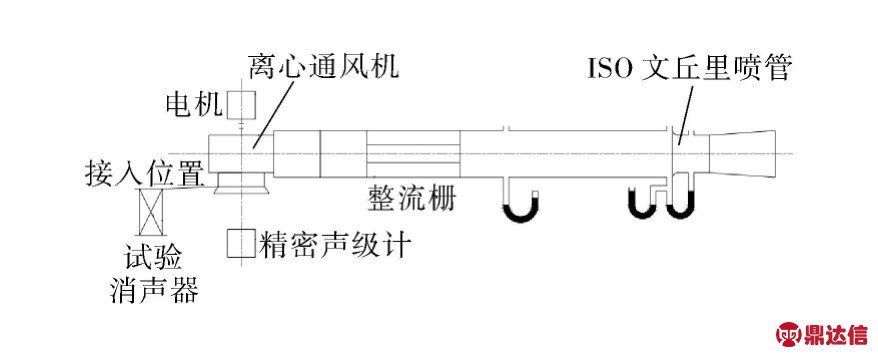

3.1 测试系统

试验在符合ISO3745 标准的半消声室中进行,消声室截止频率100Hz,本底噪声为26dB。试验装置和测试系统严格按照国家标准GB/T1236 -2000《工业通风机用标准化风道进行性能试验》和GB/T2888 -91《风机和罗茨鼓风机噪声测量方法》的要求设计、制造[14~19]。在风机进气口端连接消声器性能试验管道,而出气口端连接符合GB/T 1236 规定的风机性能试验出气试验装置。

图4 离心通风机进气消声器试验系统装置

3.2 噪声测试结果和分析

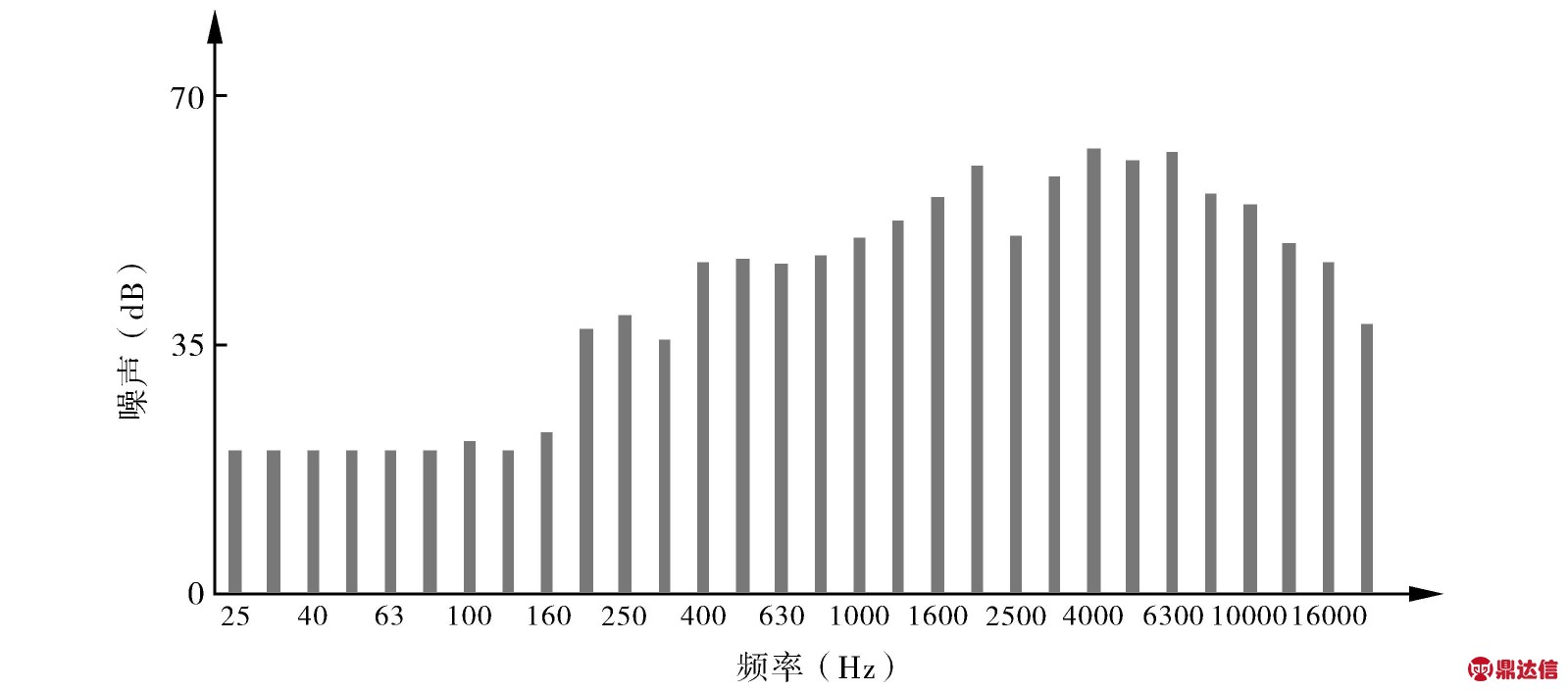

根据此试验系统进行噪声特性试验,得到的风机进口噪声频谱分析如图5 所示。

图5 高速离心风机自由进口噪声频谱

A 声级叠加公式[20]:

式中 A——修正值

根据式(4)可以得出,风机的进口噪声级为69.38dB,没有满足所要求的噪声指标。

从图5 中的风机声压级噪声频谱中可以得出,该高速离心风机的噪声能量主要分布在800Hz 以上,其中800~8000Hz 之间的幅值较高,而噪声最大值点出现在3150Hz 附近。

本文根据实测风机噪声频谱设计一款微穿孔板消声器对风机进口噪声进行降噪,这种消声器结构简单,不受材料和环境的限制,可以在高转速下长期工作,具有良好的气动-声学性能。

4 微穿孔结构体设计

微穿孔结构体是具有一定穿孔率的穿孔板,并且穿孔板的背面留有一定的空腔,空腔内无多余的吸声材料。吸声的原理是通过共振作用,将声能转化为摩擦热能,从而使声能得到有效的衰减,可见,在达到共振时,消去的能量最大。

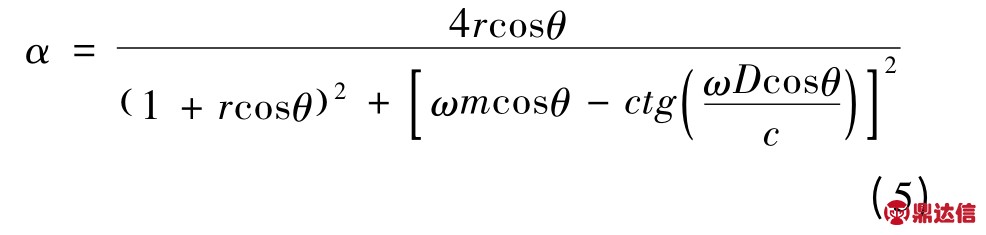

根据马大猷教授的微穿孔准确理论,当声波以某一角度θ 入射到微穿孔板时,吸声系数α 的计算式为:

式中 r——相对声阻

θ——入射声波法线与微穿孔板法线的夹角

ω——角频率,Hz,ω=2πf

m——相对声质量

c——空气中声速,m/s

f——声波频率,Hz

为了便于分析,在理论计算时假设声波垂直入射,则吸声系数α 的计算式简化为:

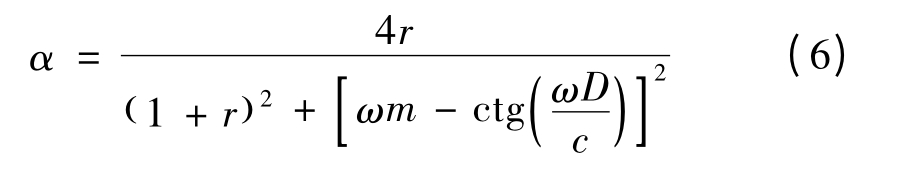

根据微穿孔结构体的吸声原理,当共振时,声能量衰减的最多,此时吸声系数也是最大的,而吸声系数最大满足:

此时,根据参考文献[20]中第二篇吸声原理及应用中的推导过程,得共振频率为:

式中 fr——共振频率,Hz

p——穿孔板穿孔率

Le——穿孔板的有效厚度,当d >t,有效厚度可按上式计算

d——穿孔板的孔径,m

t——穿孔板厚度,m

N——孔数

根据图5 中的离心风机噪声频谱分析,已经确定噪声最大值出现在3150Hz 左右,也就是说设计的微穿孔结构体共振频率点应该在此点附近,消去的能量最大。

结合离心风机的安装尺寸,在有限的空间内,经计算设计如下:

选取不锈钢板厚t=0.5 mm,穿孔板孔径d=0.5mm,按穿孔率p=1.38% 进行加工,设计穿孔板后的腔深D=8 mm,常温下声速341 m/s,则根据式(8)计算可得共振吸声频率:

根据此方案,共振吸声频率在噪声能量最为明显的3150Hz 左右,此时的吸收效果应该是最好的,微穿孔吸声体的结构形状如图6 所示,消声器直接安装于风机进口前盖板上。

图6 微穿孔吸声体

5 微穿孔吸声体吸收带宽分析

微穿孔板是带宽吸声体,根据参考文献[9]的分析,吸声频程与相对声阻r 有关,吸声频程满足如下公式:

可见r 越大,频程也越大;而根据式(6),r 大时,吸声系数α 降低,吸声性能有所下降。

从图5 中的风机噪声频谱分析已经得到,800Hz 至8000Hz 之间的噪声能量较高,取f2=8000 Hz,f1=800 Hz,则频程f2/ f1=8000/800=10,根据式(10),得到此时的r=2.4,再根据式(6)计算出吸声系数α=0.83 。

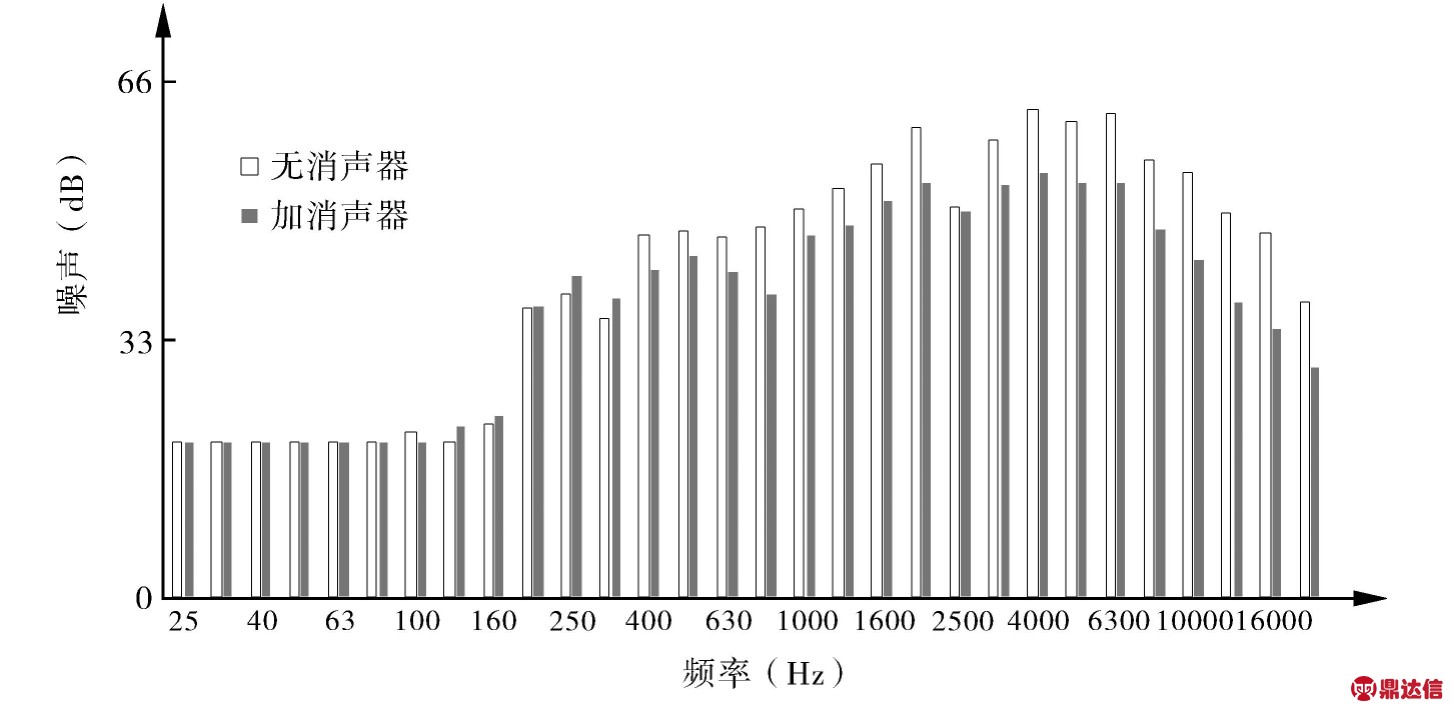

由计算数据可以看出,按照本设计方案,高噪声能量频程范围内的吸声系数并不算低,吸声效果应该良好。在相同试验条件下,对带微穿孔消声器的高速离心风机进行了再次测试,试验结果的对比分析如图7 所示。

图7 高速离心风机噪声频谱对比分析

从图7 中可以看出,加装微穿孔消声器后,风机噪声能量最高处有明显的下降,同时在很宽的噪声频带内,均有良好的吸声效果。

6 结语

本文根据微穿孔板吸声的准确理论,针对高速离心风机噪声过大不能满足使用要求这一问题,利用有限的空间,设计了符合系统使用要求的风机消声装置。在设计中,不仅考虑了共振吸声频率点的设计,还就一定频带内的吸声效果进行了分析。

从设计实物的测试数据来看,本设计方案是可行的,吸声效果完全满足用户使用要求。根据设计经验,在吸声带宽的考量上,要注意频程和吸声效果的互相制约关系,从而达到设计者需要的最佳效果。

安装消声器后,引起了低频噪声的增加,这可能由于蜗壳声共振引起的,有待进一步研究。

采用本设计方法设计的微穿孔板消声器对风机进口噪声吸声效果显著,使风机进口噪声从69.38dB 降低至62.4dB,降低了6.98dB,值得推广应用。