摘 要:通过对工程机械中的消声器进行现场测试及仿真分析,找出需提高消声量的薄弱频率,以消声器内部结构作为设计变量,合理设计试验,解决设计变量间相互制约问题,采用方差分析的方法对试验设计结果进行分析,找出各结构对目标频率消声量的贡献率和主效应,并进行参数优化。经计算,改进后在目标频率的消声量明显提高。

关键词:声学;消声器;方差分析;试验设计;主效应

Abstract:Through in-situ test and simulation analysis,the target frequencies of the noises which need to be eliminated,of a muffler was found.Taking the internal structure of the muffler as the design factors,the test was designed.The mutual restraint problems among the design factors were solved.The ANOVA methods were used to analyze the results.The contribution rate and the main effect of the structures to the target frequency silencing were identified.And the parameter optimization was made.Result of computation showed that the target frequency silencing is significantly improved.

Key words:acoustics;muffler;variance analysis;design of experiment;main effect

随着人们对整车品质要求的提高,噪声问题越来越受到人们的关注。匹配一个好的消声器能够显著提高整车驾驶室内和车外噪声水平。其中,传递损失是评价消声器性能的重要指标。

对于传递损失的研究计算方法主要有结合声学理论的经验法[1],一维传递矩阵法[2],三维仿真计算法[3]。对于同轴单一消声结构的研究也有了较深入的研究,建立数学模型对扩张腔[4],穿孔管消声频率段控制进行研究[5],取得了一定的规律性研究成果,但对于实际应用中,常见有消声器往往是非同轴的多个结构串联而成,结构复杂,不同消声单元串联后得到的声学模型难以得到有效表达,且各消声结构所针对的频率一般是不同的,它们之间是否有相互增益或衰减,通过单一结构的研究也无法得知。导致在设计优化过程中很难达到理想效果。

本文采用的试验设计方法是一种能够快速判断出结构灵敏度的有效方法,它综合运用数学,统计学和CAE技术,通过定义设计因素,进行CAE计算,得到设计因素对响应的贡献量,多因素交互效应对响应的影响,并通过优化参数选取建立近似模型,找到匹配发动机最佳消声器结构。

1 优化方法

1.1 模型参数化

在进行试验设计时,首先要对几何模型进行参数化,由于消声器内部结构中存在有相互制约因素,如图4所示中,隔板上的两种开孔结构同时闭合时,气体不流通,试验是不存在的,这会造成试验数据缺失。

对于这种情况的试验设计,目前有两种方法,一是隐式参数化模型,即通过改动图形某一部分或某几部分的尺寸自动完成对图形中相关部分的改动,使他们之间不发生干涉[6]。二是承认这种受限条件下试验存在,在试验完成后,将失败的试验点数据当作缺失数据点特殊处理。在本文中,采用第二种方法,将缺失点数据设为0,因为传递损失的最小值是0,而本文的目标是要使消声量最大化,设为0之后不仅对目标没有影响,而且将缺失点补充在同一试验区域中,使得试验区域不再因剪裁而缩小,避免了优化试验时最优因素组合的人为损失,而且能够使得分析交互作用时相互约束的因素不会同时出现在优化结果之中。

将数据结果汇总后,再通过方差分析,找到消声目标频率段敏感度高的主效应与交互效应。我们可以掌握结构参数对消声量影响的规律,了解在多种消声结构串、并联情况下哪个设计变量对于改变某项性能是最有效的[7]。

1.2 方差分析

方差分析又称为变异数分析。通常进行结构优化时会进行单个结构改变,观察其性能变化,当参数修改较大时,能够观察出结果的明显变化。通过试验设计获得目标响应值,并对试验数据进行方差分析。

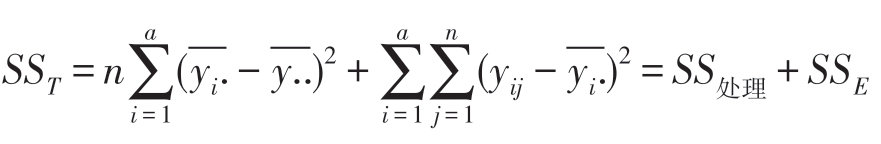

方差分析方法,令yi.表示第i个处理的观测值的总和

总校正平方和![]()

令![]()

可解得

其中SS处理为处理平方和,SSE为误差平方和。

由于各处理间的自由度为a-1,内部误差自由度为a(n-1),可得到均方MS处理、MSE分别为

其中 SS处理/σ2、SSE/σ2分别服从 χ2分布

即存在![]() 是服从自由度为a-1与N-a的F分布

是服从自由度为a-1与N-a的F分布

通过F0>Fα,a-1,N-a能够判别统计量的假设检验。从而对显著效应进行判别。

2 实例应用

下面以某型挖掘机使用的涡轮增压柴油发动机的排气消声器为研究对象,来对此优化方法进行验证。

2.1 排气噪声贡献量的确定

在挖掘机定置状态下使用LMS SCADAS采集仪及Test.Lab软件进行测试,在驾驶员右耳,泵、阀、进气口、排气尾管处、发动机舱内布置测点进行测试,经频谱分析发现在7档时的排气与驾驶室内右耳频谱如图1所示,从频谱图中可以看出,在89 Hz处,右耳处有一尖峰存在且幅值最高。

图1 7档时排气尾管及驾驶室右耳处噪声频谱

Fig.1 The noise spectrum of exhaust and right ear in 7 draw

图2 排气噪声与驾驶员右耳处偏相干曲线

Fig.2 Partial coherence curve between exhaust and cab right ear sound pressure

对这两点间进行偏相干分析得到偏相干系数曲线,发现在89 Hz处,这两点间偏相干系数为0.72,说明在7档时对右耳声压贡献度最大的是排气噪声,而89 Hz附近的消声量作为优化目标,记为TL89。

2.2 排气消声器性能分析

2.2.1 传递损失计算

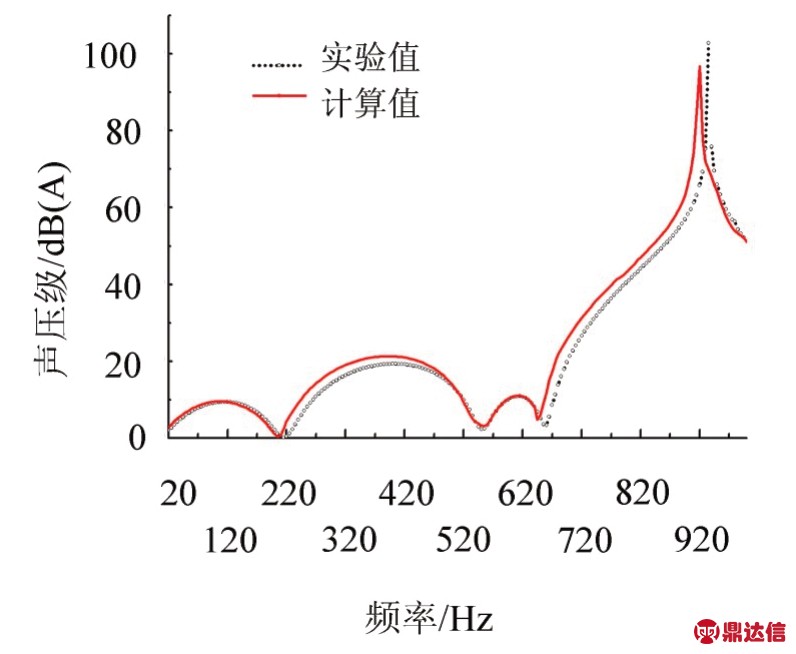

对排气消声器在半消声室中进行台架试验,测试设备为LMS SCADAS采集仪及配套Test.Lab测试软件,传声器为B & K 4944A型。采样频率为16 kHz,分辨率设置为1 Hz,信号发生器发出白噪声,经过功率放大器,并由扬声器发出声波经过管道传入消声器,出口处分别用以敞口及其他消声器作为末端,通过四点法进行消声器静态试验,得到其传递损失曲线,如图4所示。

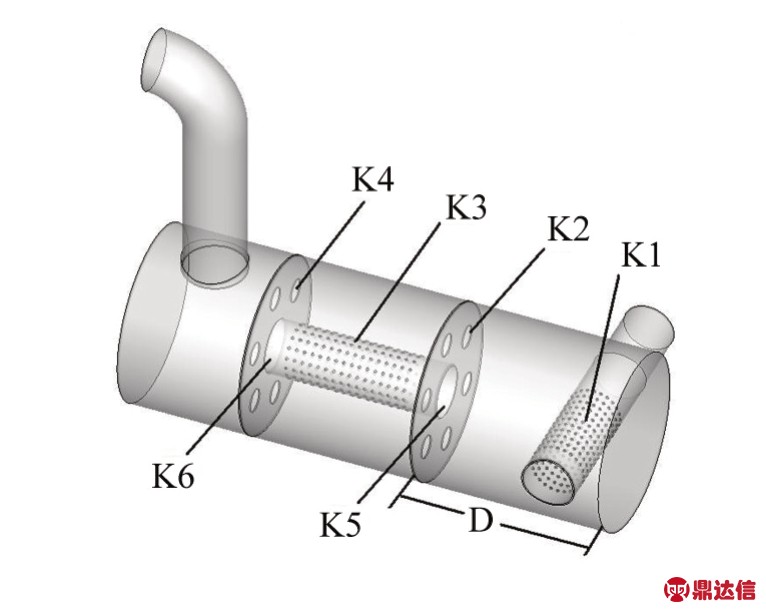

对原消声器进行剖解,观察其内部结构如图3所示,用LMS Virtual.Lab软件通过声学有限元方法对消声器进行声学计算,以-1 m/s质点振速为入口边界条件,出口设置为无反射出口,计算得到20 Hz~1 000 Hz传递损失曲线,如图4所示。

通过仿真和试验都验证了原消声器在发动机89 Hz处,消声量为8 dB左右。消声量较低,需要进行优化。

图3 原消声器内部结构

Fig.3 The internal structure of the original muffler

图4 试验与计算传递损失曲线对比

Fig.4 Curve comparison of TL between test and calculation

2.2.2 流场压降计算

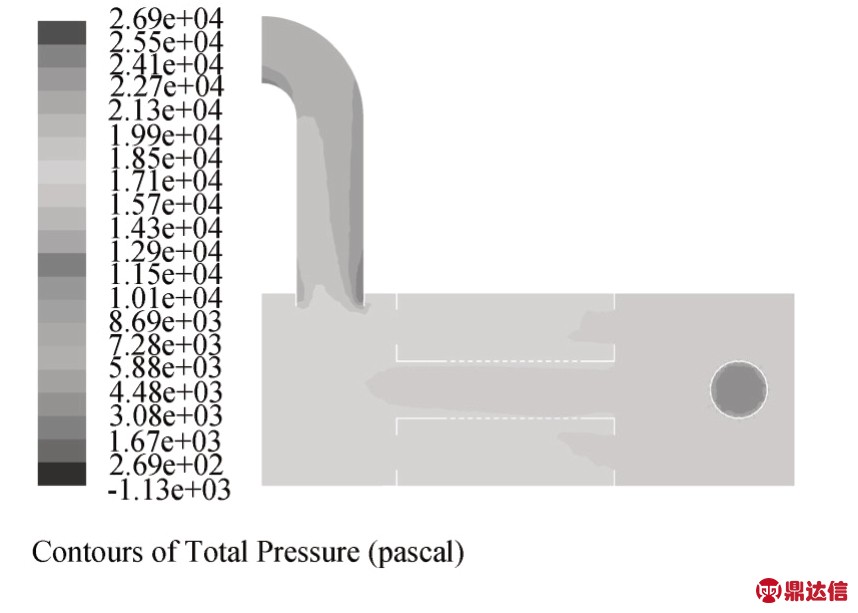

安装消声器除了消声量的要求外还希望排气阻力对发动机的动力性能影响尽量小,所以对消声器流场全压进行计算,以50 m/s的速度入口,压力出口为边界条件。计算结果如图5所示,全压的大小为26 kPa。

图5 排气消声器流场全压云图

Fig.5 The exhaust muffler flow field total pressure map

2.3 试验设计

由于整车布置空间限制,对原消声器优化时消声器外形尺寸不能变化,这就导致消声容积不能改变,只能够从内部结构入手。

确定优化因素及水平。对于内部结构采取如表1所示的结构作为优化因素,并确定参数高低水平。高低水平的确定主要根据,在低水平时,能保证每个腔的出口管截面积都大于入口截面积,以保证气体流通。

表1 设计因素及其水平

Tab.1 Design factors and levels

此试验设计中涉及因素较多,采用了1/8部分正交试验的方法,并取三次中心点处的试验,试验设计的分辨率为IV,能够满足所有主效应的识别,及部分2阶交互效应。

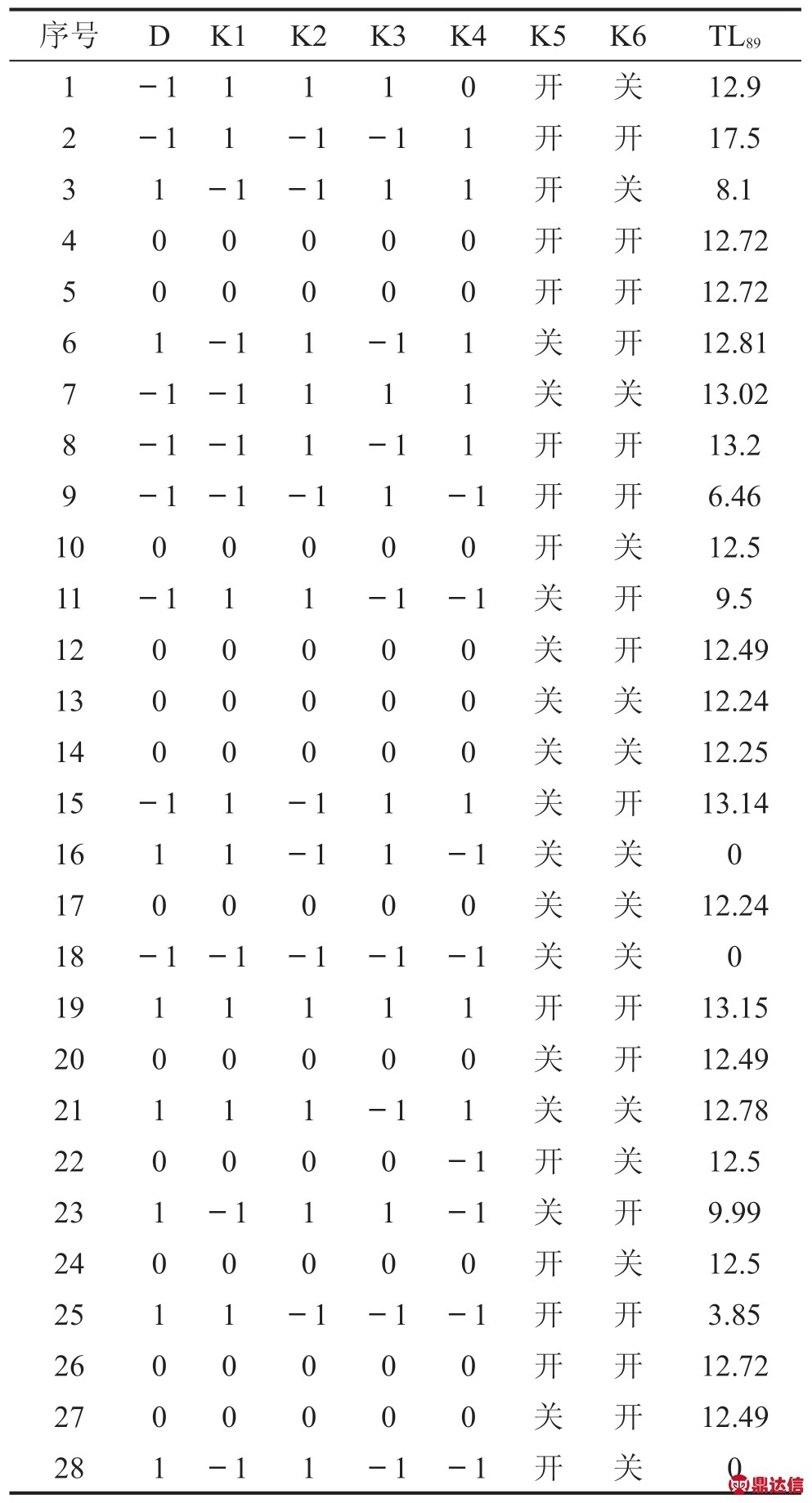

在设计因素间存在相互制约情况,如K2、K5同时处于低水平时,气体不流通,试验不存在,所以该实验点的数据是缺失的。在消声器传递损失的试验设计中,对89 Hz消声量是望大的,可将缺失的试验点数据值补充为0,以表示试验不成立时因素对于传递损失的影响[8],对因素水平进行编码后试验设计安排及仿真结果如表2所示。

表2 试验设计安排及试验结果

Tab.2 Test arrangement and results

2.4 方差分析结果

通过对试验结果进行方差分析,得到对89 Hz消声量的结构主效应及贡献量。

从方差分析可得出K4是对目标频率消声量变化显著效应最高的结构,图6所示其贡献率达到了56%,依次递减的是K4与K6的交互效应,K1、K2、K6与K1的交互效应,剩余结构主效应与交互效应均不足1%。

图7中可以看出随设计变量K4的改变,89 Hz处消声量的变化规律。分段求导后可以得到TL89对设计变量K4的灵敏度。且在K4=0.01 m2时消声量能达到最大。

图6 各结构对TL89贡献量

Fig.6 Structure on the TL89 contribution amount

图7 设计变量K4的主效应图

Fig.7 The design variables K4 main effects plot

通过对主效应图与灵敏度的分析,得到设计变量对性能的影响规律。发现在此消声器外形尺寸确定的情况下,改变扩张腔长度等方法已不能满足提高TL89的目的,从而了解到在消声器多结构串联时的一些规律,以便积累经验,提高开发能力。

2.5 消声量优化设计

优化目标:89 Hz处消声量最大化。

约束:原消声器全压值,须考虑结构改变对气体压降的影响,在提高消声量的同时,背压尽量减小。

优化结果见表3

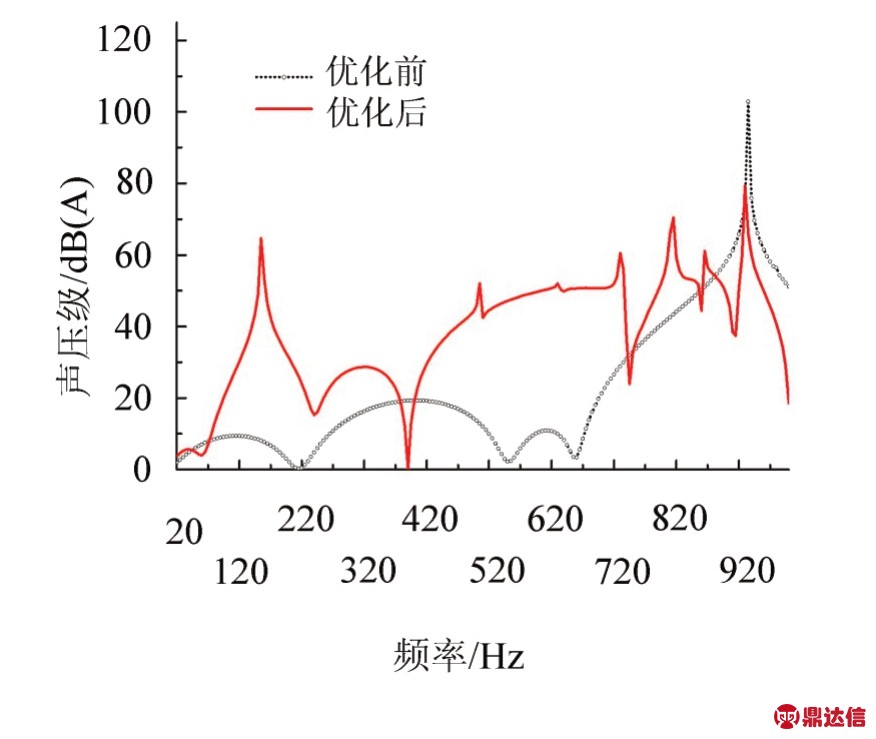

优化前后传递损失对比见图8,通过数据对比,89 Hz处消声量提高了12.4 dB。

优化后排气消声器全压最高值为27 kPa,相比优化前提高了1 kPa,相比原消声器提高了3%。提高程度较小,可以接受。

表3 设计变量优化结果

Tab.3 Optimize results of design factors

图8 优化前后传递损失曲线对比

Fig.8 TL curve comparison between original and optimization

通过优化后模型结构可发现,优化后在消声器内部第二腔是共振腔,来提高低频消声能力。这与声学理论知识是相符合的。

3 结语

(1)在设计因素相互制约条件下,通过对特殊试验点数据的赋值能够有效影响交互作用显著性。从而对最终的优化设计参数求解产生影响,得出符合实际情况的参数;

(2)通过合理安排试验设计,在满足析因分辨率要求下对消声器薄弱频率的消声量进行优化,提高了优化效率,能够在工程中实际应用;

(3)通过对主效应图和贡献率的求解,能够得出消声器在单一结构设计时所无法获取的各设计变量对响应的影响规律,通过积累这方面经验,能够提高消声器开发能力。