摘 要:为了研究直线滚动导轨磨损退化对导轨各参数的影响,考虑了每个滚珠的受力、变形和初始预紧力,推导和计算了与磨损退化有关的刚度退化模型、预紧力退化模型、接触角变化模型、摩擦力和摩擦因数模型、最大蠕滑率和临界载荷模型. 直线滚动导轨滚珠与滚道的磨损伴随着直线导轨的刚度和预紧力产生退化. 同时,上排和下排的滚珠接触角、临界载荷、摩擦因数、摩擦力、最大蠕滑率等参数也发生变化. 以上参数对滚动导轨的性能具有重要意义,但这些参数很难直接通过试验测量得到. 以国产某型号滚珠直线导轨为研究对象,对所建立的各模型进行仿真分析. 结果表明:直线滚动导轨磨损退化对导轨各参数均有不同程度的影响,通过测量直线滚动导轨轨道的磨损可以有效预测导轨各参数的变化规律.

关键词:直线滚动导轨; 磨损退化; 接触角; 刚度; 临界载荷; 摩擦; 蠕滑

直线滚动导轨副是现代高精度数控机床主要的承载部件,其力学特性直接影响数控机床的加工精度和性能[1]. 导轨磨损的增加伴随着直线导轨的预紧力退化和刚度退化,预紧力退化、接触刚度退化和摩擦力退化成为高精度机床的重要性能指标.

钟洋[2]基于Hertz接触理论和刚体动力学建立了直线导轨副的刚度计算模型. 孙健利[3]在滚动直线导轨副的额定静、动载荷、刚度及摩擦力等基础理论研究的基础上,进一步阐明了滚道几何尺寸与以上各性能之间的关系. 孙健利等[4] 分析差动滑动和弹性滞后等因素对承受预加载荷下的滚动直线导轨副摩擦力的影响,得出了过盈量与摩擦力的关系.

对滚动直线导轨副接触刚度的研究,学者们做了很多工作. 孙健利[5]将滚珠导轨等效于球轴承,认为直线导轨的滚动接触处于Hertz接触状态,具有非线性Hertz接触特性. Jui[6]基于Hertz接触理论,建立了不同载荷作用下滚动导轨副有限元模型,研究了外载荷对导轨副刚度的影响,并通过试验对有限元模型进行修正. Wei等[7]分析了滚柱和滚道之间的受力关系,通过理论力学等相关知识,基于Palmgren公式建立了导轨副水平和垂直以及绕主轴转动的3个方向的刚度模型. 孙伟等[8]基于Hertz接触理论,对直线滚动导轨进行了Hertz接触建模及接触刚度求解,利用所创建的模型,分析了外载荷及预紧力对导轨接触刚度的影响. Zou等[9]分析了导轨初始接触刚度和失效后接触刚度,并试验验证接触刚度与温度的关系,并提出刚度退化分为磨损和温度变形2个阶段. 但是,以上研究大多没考虑承载前后滚珠接触角的变化对刚度退化的影响. 在直线导轨受外载荷接触过程中,接触角的变化对滚动导轨刚度退化的影响以及接触角变化对临界载荷的影响考虑得更少.

大多数研究都对直线导轨的刚度变形曲线进行了讨论,但对于临界载荷的讨论和磨损退化中滚珠的接触参数的变化讨论比较少.

直线滚动导轨的接触参数非常复杂而且难以直接测量,目前涉及直线导轨预紧力的大小、接触角的大小,蠕滑率等参数基本只能作为不变量来处理,但实际上随着磨损的加剧,导轨的接触参数都是在变化的. 如果利用精密共交激光位移检测仪就可以检测到磨损后导轨滚道的微米级的磨损量. 因此,本文提出通过磨损量预测直线导轨其他参数的方法. 从磨损量入手,分别建立了直线滚动导轨的接触力学模型、预紧力退化模型、临界载荷模型、法向和垂直刚度模型、最大蠕滑率模型、摩擦力及摩擦因数模型. 考虑了每个滚珠的受力变形和初始预紧力,计算了滑块内各排滚珠的接触力,并分析了滑块受外载荷后变形曲线的转折点. 对所建立的各模型进行仿真分析.

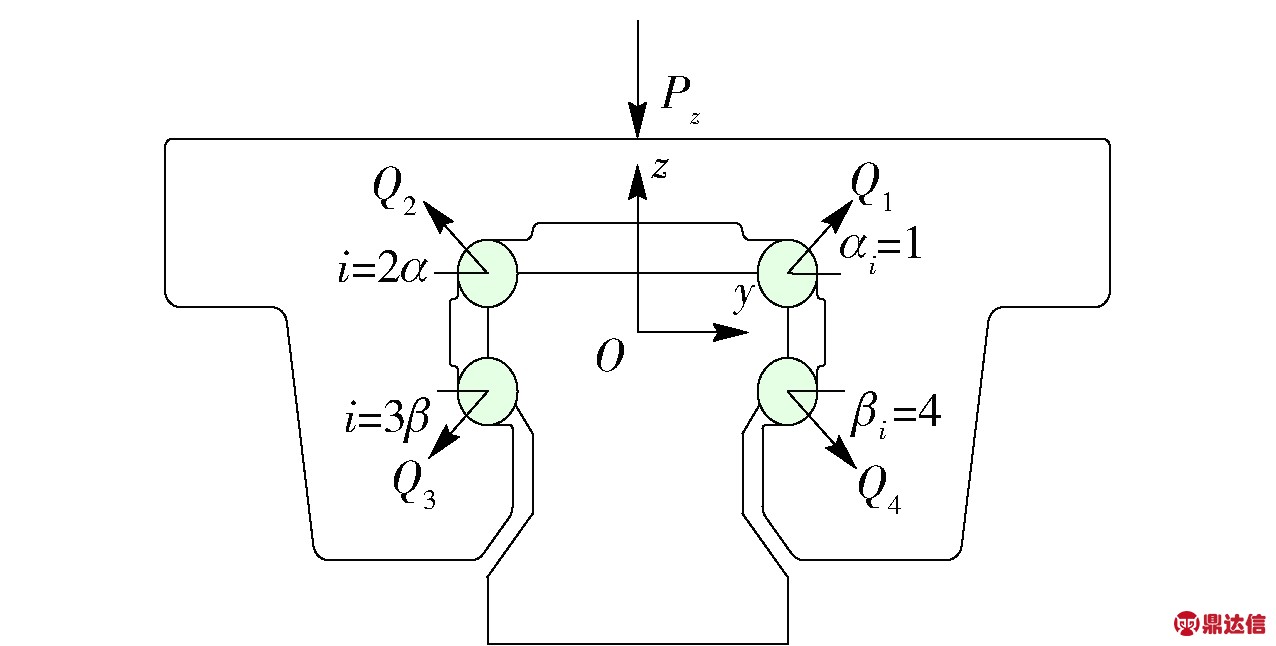

本文研究对象为直线滚珠4列导轨,简称直线导轨,如图1所示. 描述了滑块承受外载荷时,各列滚珠承受的法向接触力和方向. 接触力方向随接触角的变化而变化,直线导轨的初始接触角均为45°.

图1 直线滚动导轨结构及受力

Fig.1 Structure of the linear rolling guide and force analysis

1 直线滚动导轨接触与变形

1.1 滚动导轨滚珠与滚道预紧力与变形

根据Hertz接触理论,滚珠与滚道的接触区域为一个狭长椭圆. 钢制滚珠导轨接触椭圆长半轴和短半轴的计算式[10]为

(1)

(2)

(3)

(4)

式中:ρ11、ρ12为滚珠的2个正交曲率值;ρ21、ρ22为滚道的2个正交曲率值;a和b分别为椭圆接触斑的长半轴和短半轴;ma、mb和2K/πma是和椭圆主曲率函数相关的系数,依据主曲率函数和主曲率之和的值,查表可以得到ma、mb和2K/πma. γ可取0°或90°,为单个滚珠所受外载荷.

设Hertz接触刚度系数Ka为

(5)

式中:K为与曲率有关的系数;ν为滚珠和滚道材料的泊松比;E1、E2分别为滚珠和滑块滚道材料的弹性模量. 直线导轨中第i列、第j个滚珠受载变形量δij与外载荷Qij的关系为

(6)

式中:∑ρ为滚珠与滚道的曲率和函数,计算式为∑ρ=ρ11+ρ12+ρ21+ρ22.

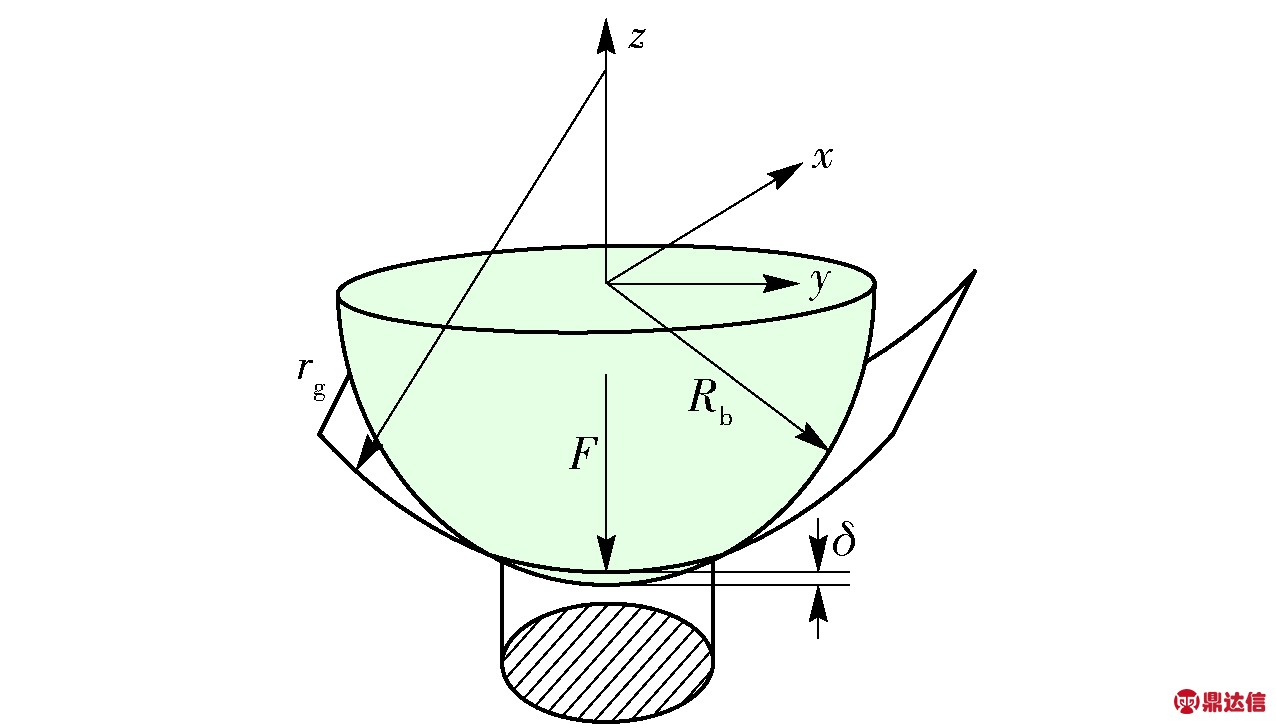

滚珠和滚道的接触区域如图2所示. 通过增加滚珠直径可提高直线导轨的初始刚度,受预紧力作用,滚珠受预紧力产生的变形为

(7)

图2 滚珠滚道接触变形

Fig.2 Contact deformation between ball and raceway

1.2 直线导轨接触角模型

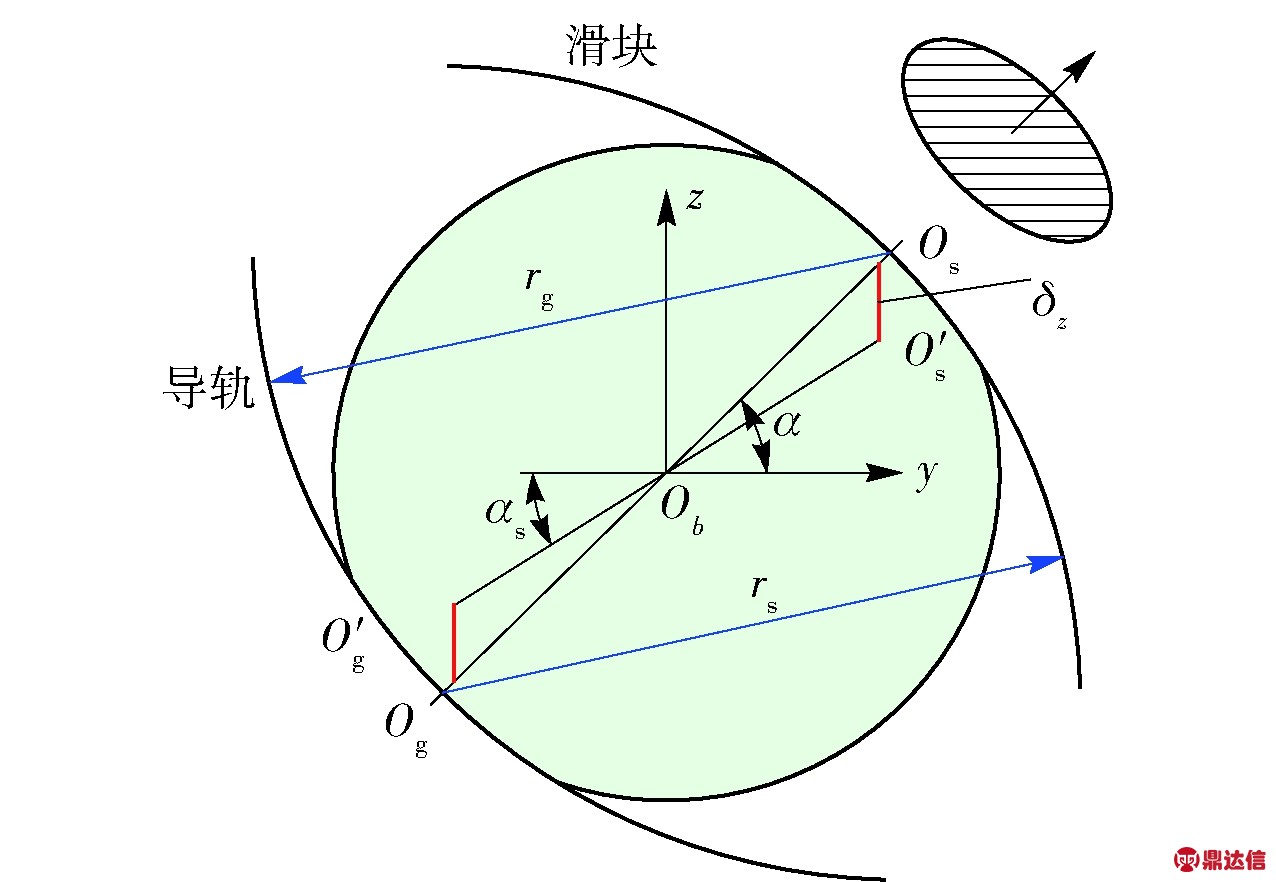

为分析外载荷与接触角的变化关系,在滚珠中心建立单个滚珠坐标系,如图3所示.

图3 排滚珠受载接触角变化图

Fig.3 The change of the contact angle of the ball above

设直线导轨上、下排滚珠初始接触角分别为α、β. 滚道磨损后接触角变为αs、βs,变形前导轨滚道和滑块滚道的曲率中心分别为Os、Og,磨损后分别为O′s、O′g,δz为滚珠法向磨损量的垂直分量,rs、rg分别为滑块滚道和导轨滚道的曲率半径,f为滚道半径和滚珠直径之比,Rb为滚珠半径. 根据图3所示的上列滚珠触角状态可知

(8)

(9)

(10)

同理,可求得下排滚珠受载荷后接触角变化

(11)

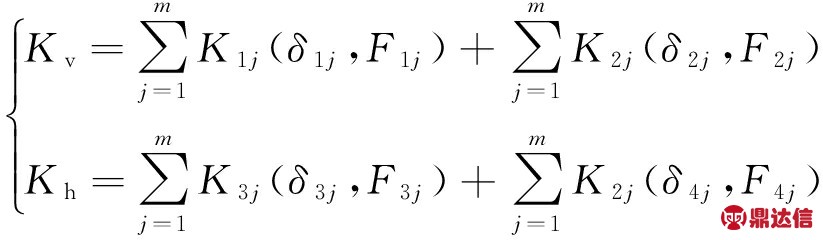

1.3 直线导轨接触刚度分析

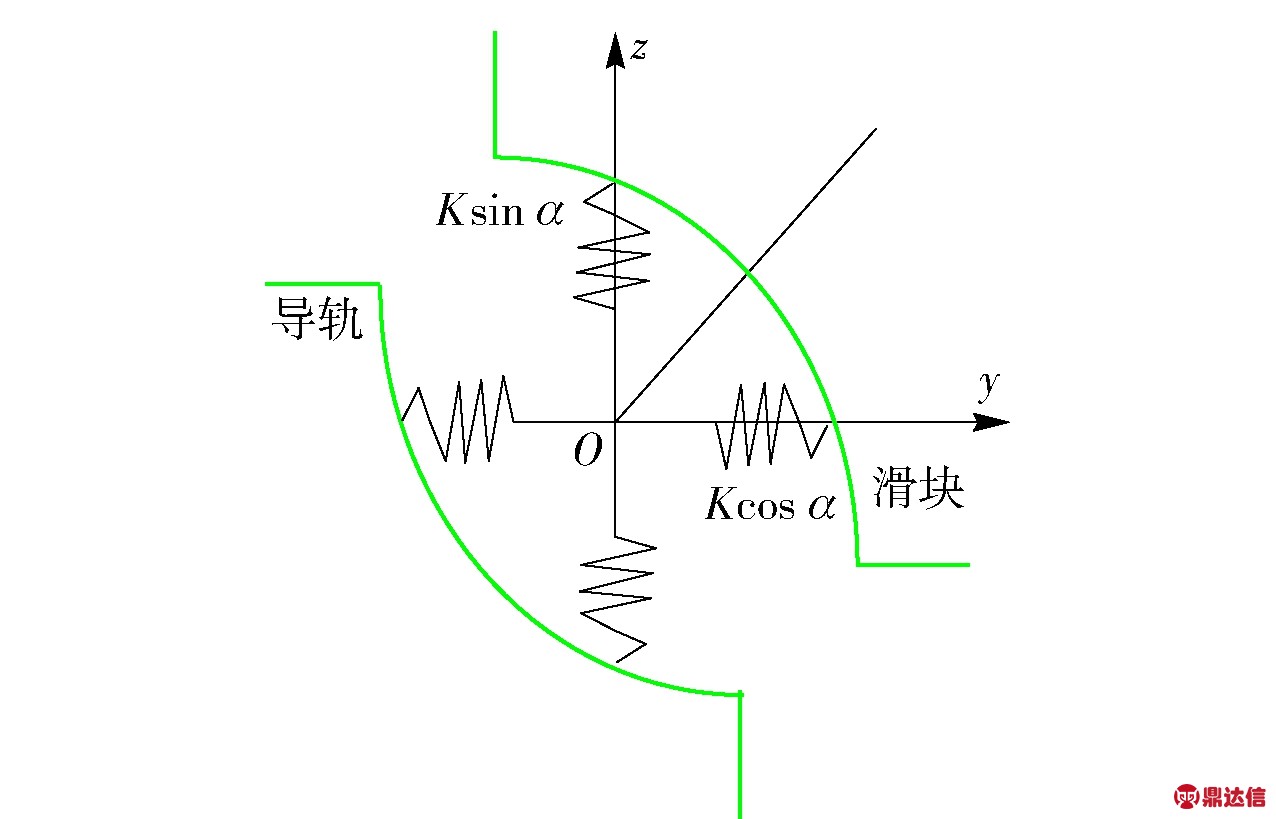

滚珠与滚道接触面可视为具有一定弹性系数的弹簧,由于接触角的存在,本文将滚珠与滚道接触面的法向接触刚度分解成垂直和水平2个方向的分量,并考虑磨损量对这2个刚度分量的影响,如图4所示.

图4 接触角变化对刚度影响

Fig.4 Influence of the stiffness on the change of contact angle

直线导轨在初始接触角状态下的刚度为初始接触刚度,变形量是接触角的函数,而接触角又是刚度的函数,导轨滚道磨损后,需要对滚珠接触刚度进行一定的修正.

设刚度K与磨损量和接触角的函数关系为

Kij=K(δij,αij)

(12)

(13)

式中:Kij为第i排第j个滚珠刚度;Kv、Kh分别为直线导轨的上、下2列滚珠的刚度.

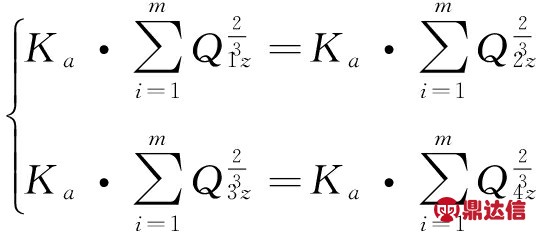

直线导轨总体刚度K为

(14)

1.4 直线导轨临界载荷分析

直线导轨只受垂直外载荷时,随着载荷的增加,上排滚珠受力加大,而下排则减小,当外力达到一定值时,下排滚珠与滚道脱开,这时的垂直外力被称为临界载荷.

设滑块上、下排滚珠垂直方向变形分别为ZU、ZD. 单个滚珠受初始预紧力Q0作用,根据变形协调条件可知

(δ1z-δ0)·sin α=(δ0-δ4z)·sin α=ZU-ZD

(15)

将式(6)代入式(15),设

(16)

得到

(17)

设滑块受外力时,滚珠始终处于受压状态,联合式(16)(17),消去下排滚珠受力可得

(18)

令Q4z=0,可求得临界载荷为

(19)

1.5 直线导轨空载摩擦力分析

直线导轨在空载下的摩擦力与滚道摩擦因数、法向载荷、各排滚珠受力及运行速度有关. 本文考虑磨损对预紧力的减小和对摩擦因数影响的同时考虑在一定速度下直线导轨摩擦力的变化. 导轨在空载时以一定速度运行时的摩擦力为滑块内所有滚珠的摩擦力之和.

(20)

式中μ1、μ2分别为上排、下排的磨损后的摩擦因数.

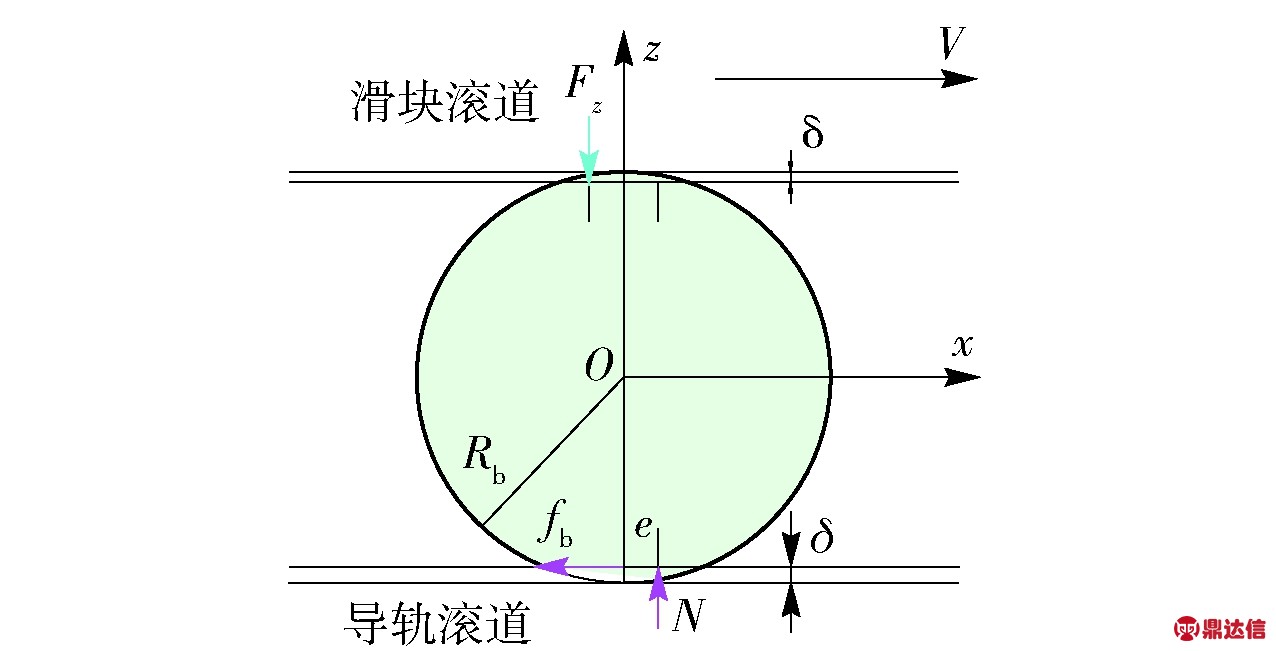

1.6 直线导轨滚道摩擦因数分析

滚动体在刚性平面上运动的滚动摩擦因数定义为滚动摩擦力矩和法向载荷之比,如图5所示. 其中,e为由于滚动阻力引起的接触面支撑偏移量;δ为某个滚珠受力产生的双边压入深度;滑块运动速度延x轴正方向,滚珠摩擦力为fb;N为支撑力,μb为滚动摩擦因数.

图5 滚珠变形与摩擦力分析

Fig.5 Relationship between deformation and friction

根据力矩平衡,有

Fn·e=fb·(Rb-δij)

(21)

(22)对于滚珠与滚道接触可以取e=3τ·b/8,其中τ、b分别为弹性滞后系数和接触斑沿滚珠滚动方向的半轴长. 对于接触斑长轴远大于短轴的情况取τ=3×0.01.

1.7 直线导轨最大蠕滑率分析

弹性物体在刚性轨道内滚动,会产生相对速度差,接触斑内形成相对静止的黏着区和相对滑动的微滑区,微滑区的大小决定着滚道的磨损量大小,微滑区和黏着区的比例与蠕滑率的大小直接相关,蠕滑特性对滚动导轨的磨损性能非常重要. 蠕滑率的定义为[11]

(23)式中vb与vg分别为滚珠在接触点沿滚动方向的运动速度和滚道在接触点沿滚动方向的运动速度.

滚珠在受压后与导轨滚道接触,假设滚道不变形而滚珠存在变形,于是由于滚珠变形,在接触点处滚珠的线速度和滚道的线速度不相等,存在着微小滑动.

设滚珠和轨道在接触点处的角速度分别为Rbωb、(Rb-δ)ωb. 则式(15)变为

(24)

2 仿真计算与分析

2.1 直线导轨磨损对预紧力影响计算

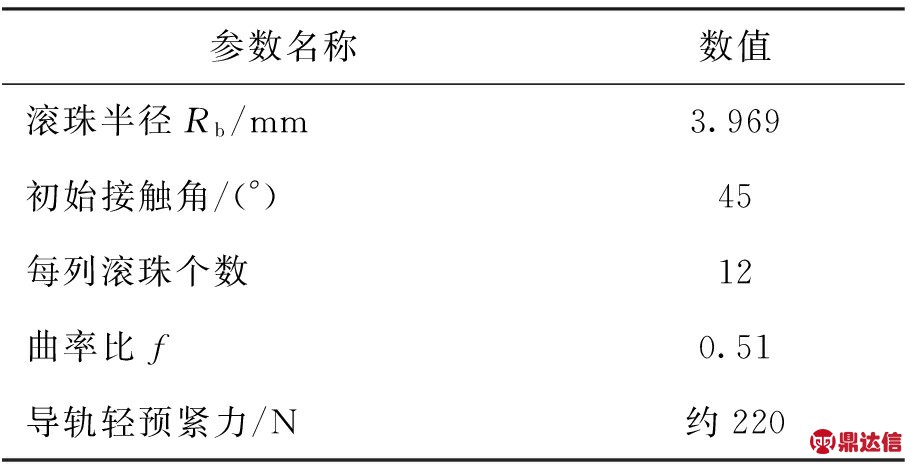

随着直线导轨的运行,滚珠与滚道的接触面的法线方向所产生的深度的变化定义为直线导轨的磨损量. 本文分别建立了磨损量与滚珠接触中各个综合参数的关系. 选用型号为LG20的滚珠直线导轨副为分析对象,对直线导轨进行分析,导轨副参数如表1所示.

表1 LG20导轨副参数

Table 1 Parameters of LG20 rolling guide

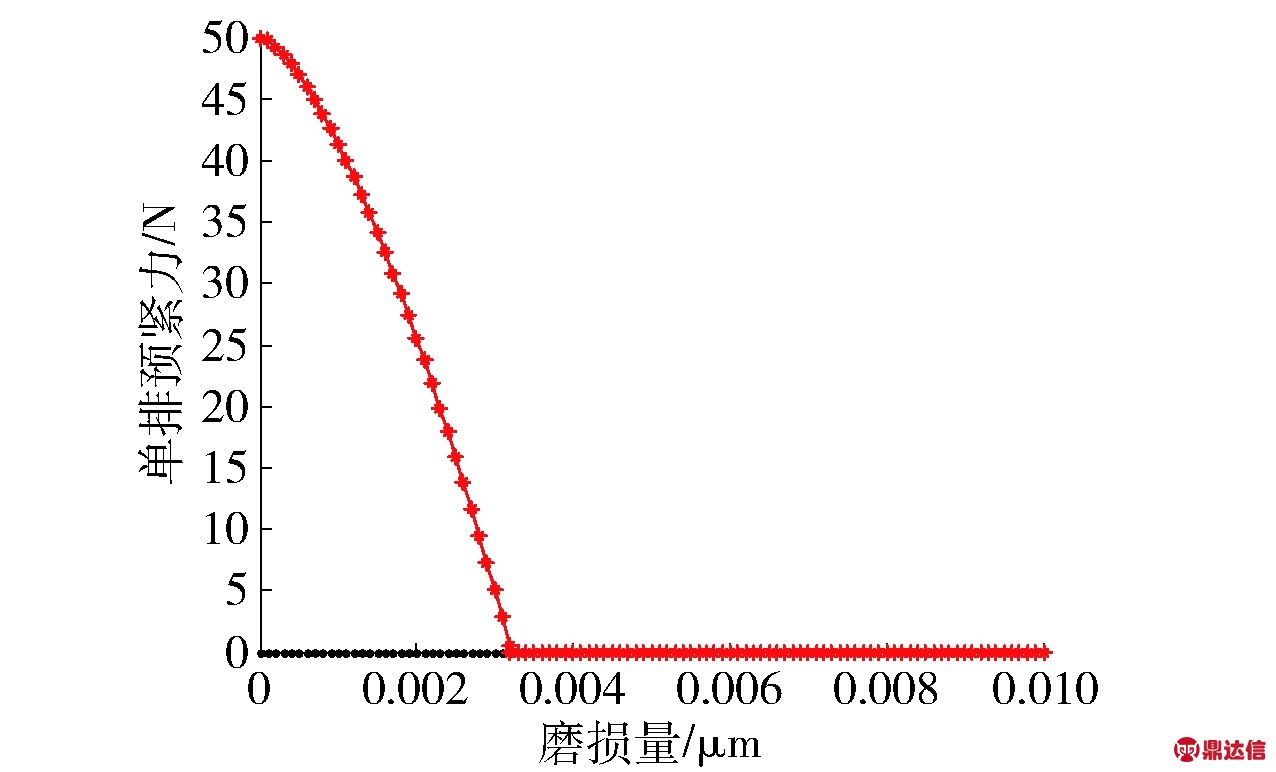

滚珠与滚道钢制材料的弹性模量E取208 GPa,泊松比取0.3,滚珠与滚道的主曲率分别由式(1)~(4)计算得到;可得刚度系数![]() =773 438 N(3/2)/μm. 导轨滚道的磨损量与预紧力的关系,如图6所示.

=773 438 N(3/2)/μm. 导轨滚道的磨损量与预紧力的关系,如图6所示.

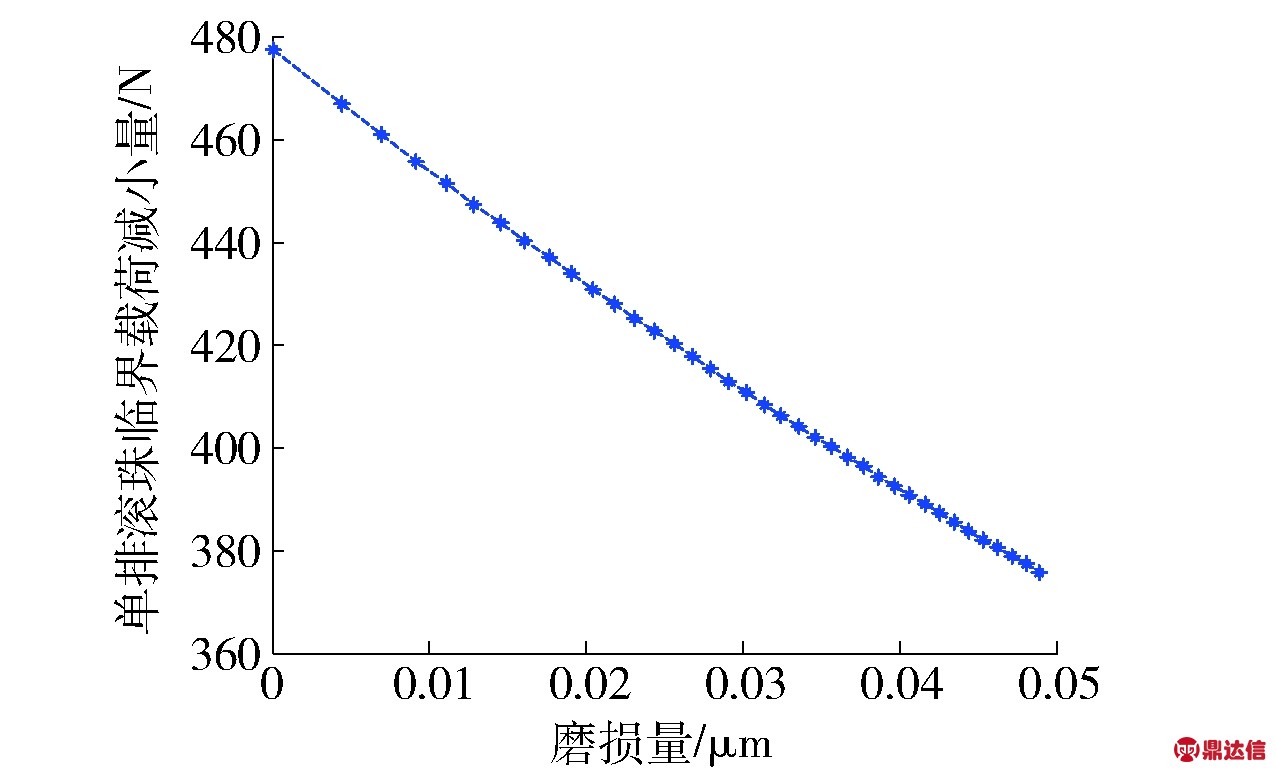

工程上认为现代精密导轨的磨损量使得预紧力为零时. 导轨的行走精度就很难保证. 预紧力的下降同样使得临界载荷下降. 临界载荷工程上认为是导轨承受的最大许用载荷. 从仿真结果看,直线导轨单排初始预紧力随着滚道的磨损减小,直到消失. 但是此时直线导轨并没有失效,当外加载荷达到临界载荷后,下排滚珠才失去作用力.

2.2 直线导轨磨损对接触角影响计算

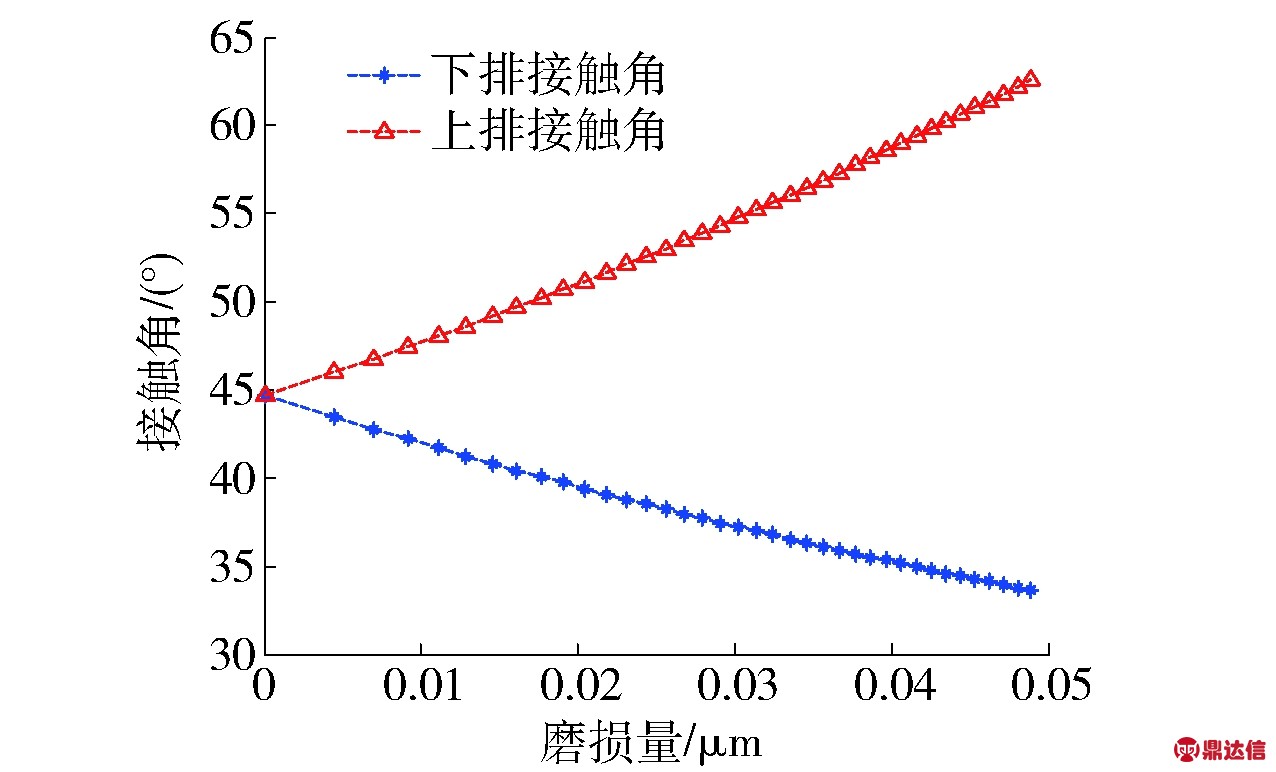

滚珠初始接触角为45°. 受预紧力后接触角稍稍变小,当磨损后与滑块受压正好相反,磨损后的滚珠接触角变大. 仿真得到直线导轨上、下排滚珠接触角的变化. 如图7所示.

图6 单排滚珠预紧力与磨损量

Fig.6 Curve of the preload and wear of balls in a single row

图7 磨损量与滚珠接触角

Fig.7 Curve of the contact angle and wear

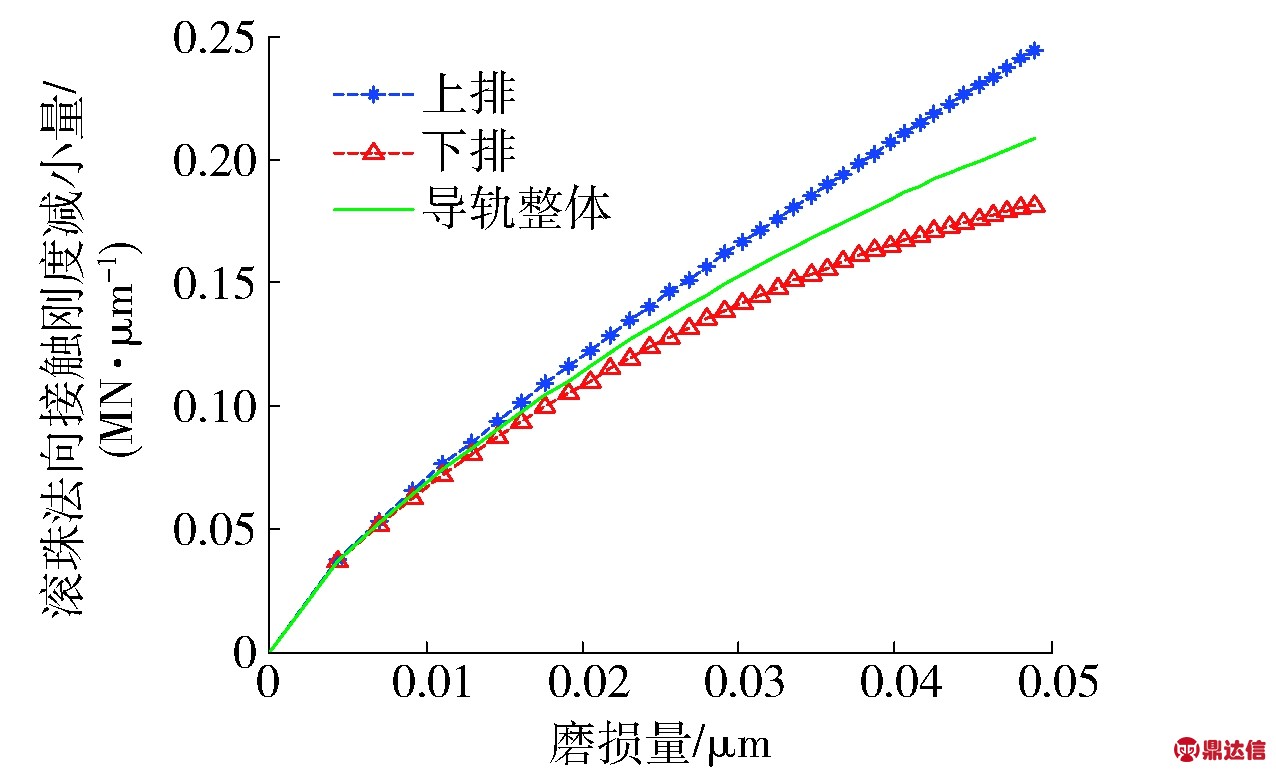

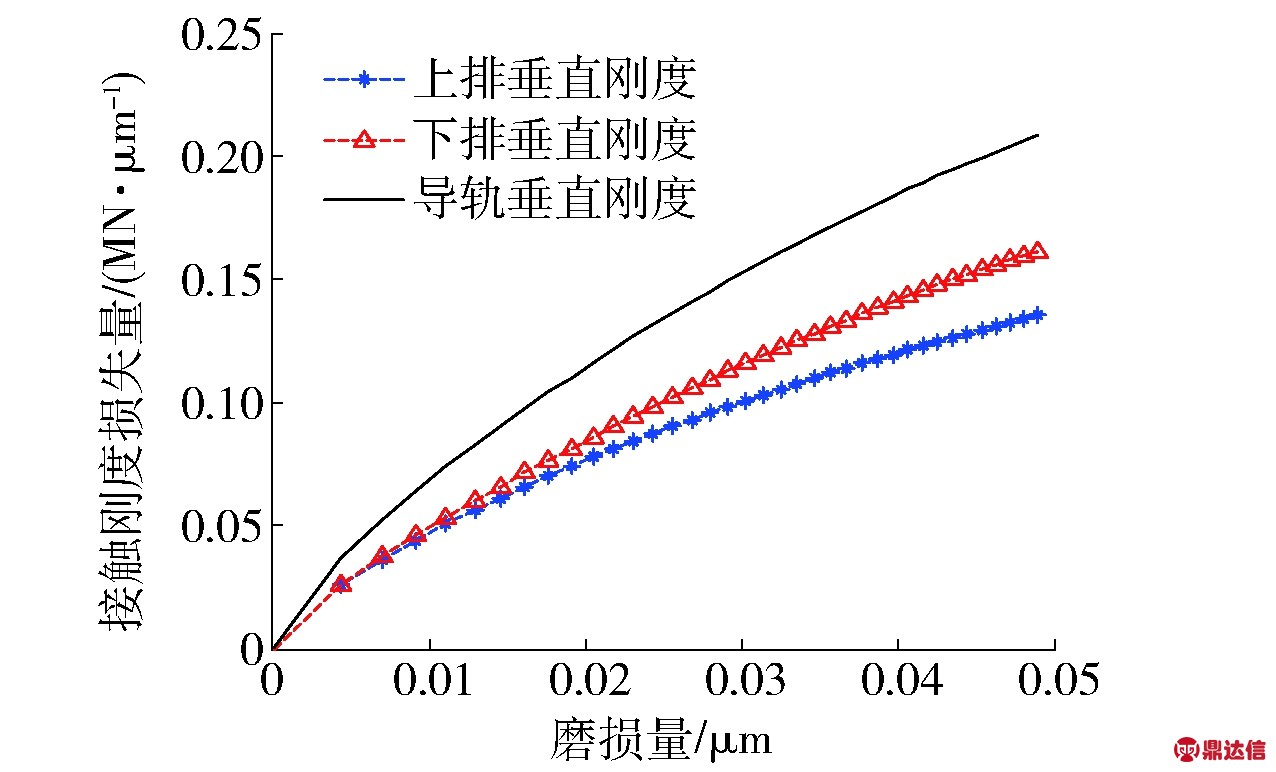

2.3 直线导轨磨损对刚度影响计算

通过计算可知,随着磨损量的增加直线导轨的上排和下排滚珠的刚度变化不相同. 下排滚珠接触刚度损失趋缓,原因是在磨损的过程中接触角发生了变化,如图8、9所示.

图8 上、下排滚珠法向刚度与磨损量

Fig.8 Curve of the normal stiffness and wear

图9 上、下排滚珠垂直刚度与磨损量

Fig.9 Curve of the vertical stiffness and wear

可知,随着导轨磨损量的增加,上排垂直刚度损失量比下排减小量要小. 即上排刚度损失速度比下排要慢.

导轨的临界载荷与接触角和初始预紧力有关,当产生磨损后,接触角发生变化,预紧力呈现非线性下降,如图10所示. 因此,临界载荷的减小量也随着磨损的增加而下降. 从图10结果看,临界载荷的减小量虽成非线性变化,但在该型号导轨上几乎呈线性变化.

图10 磨损量与导轨临界载荷

Fig.10 Curve of wear and the critical load of linear guide

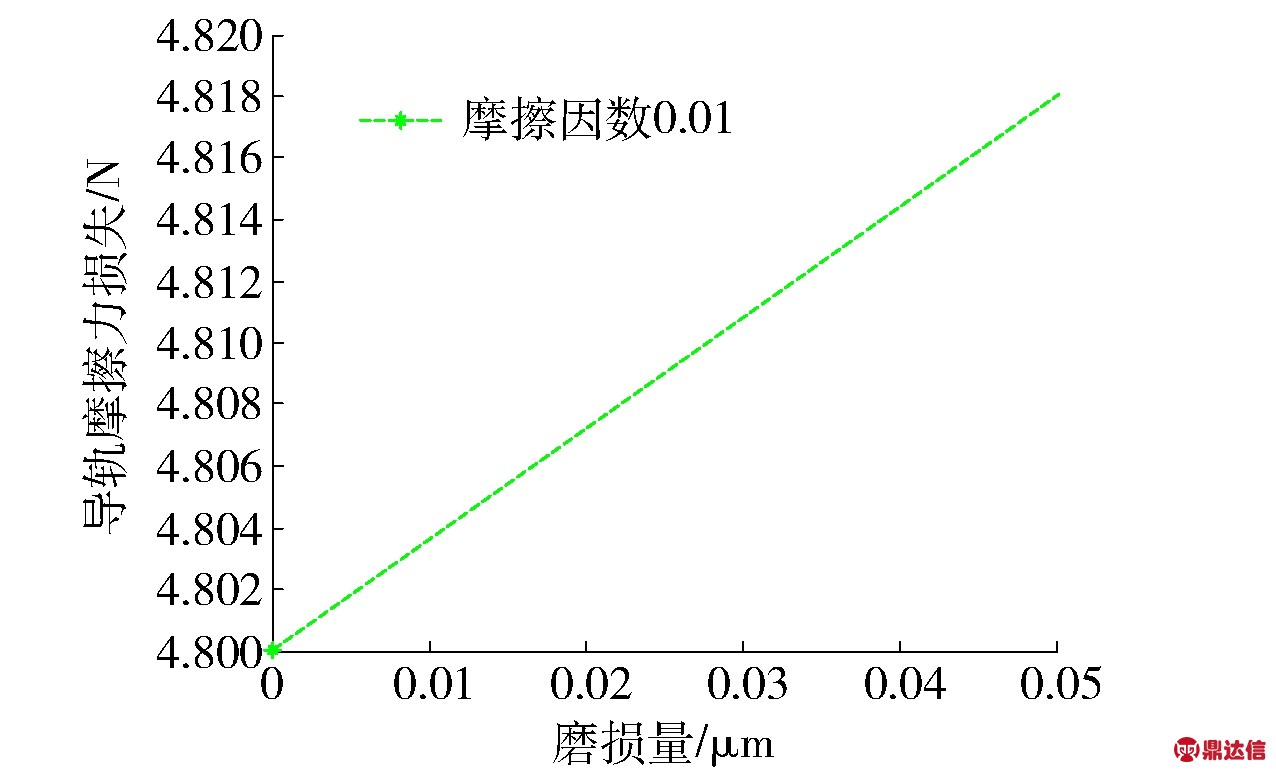

2.4 直线导轨磨损对空载摩擦力影响计算

直线导轨产生磨损后,上、下排滚珠空载下的摩擦力有所减小,随着导轨磨损量的增加,初始摩擦力也相应减小,摩擦力的减小量与磨损量的关系如图11所示.

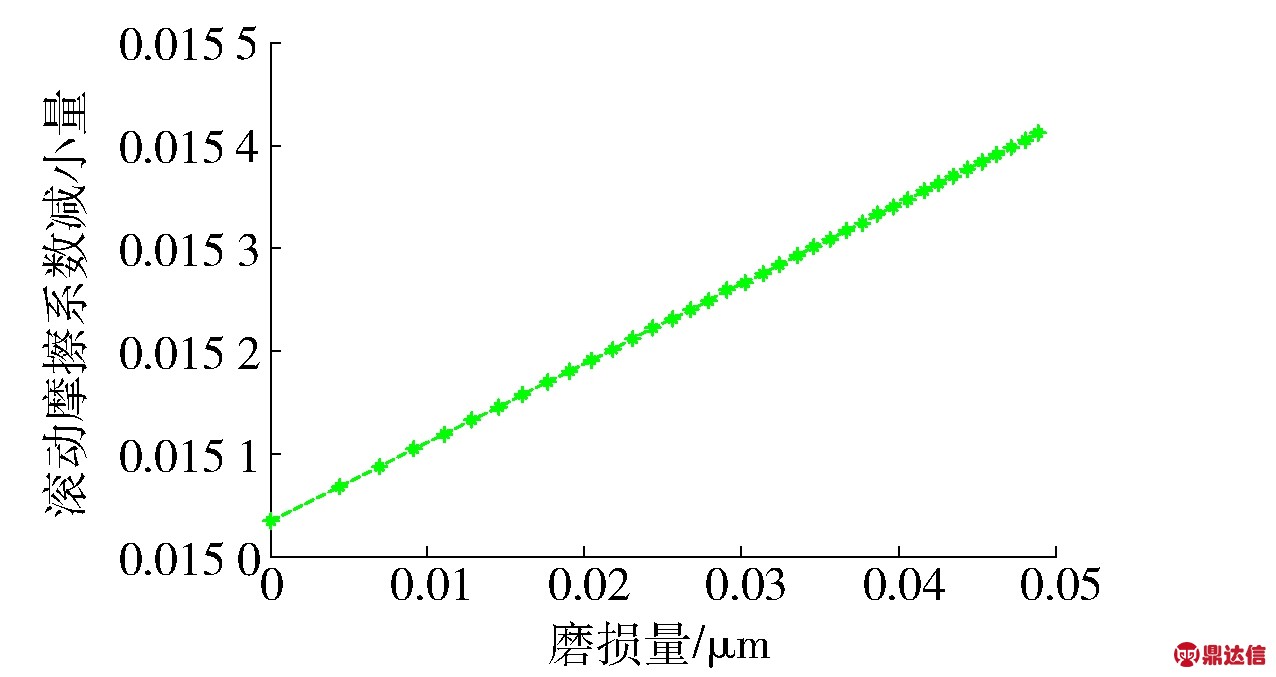

2.5 直线导轨磨损对摩擦因数影响计算

滚动摩擦因数与外载荷有关,当磨损量加大,预紧力下降. 摩擦因数的减小量也随之增大,如图12所示.

图11 上、下排摩擦力减小量与磨损量

Fig.11 Curve of the decrease of the friction and wear

图12 摩擦因数与磨损量

Fig.12 Curve of the friction coefficient and wear

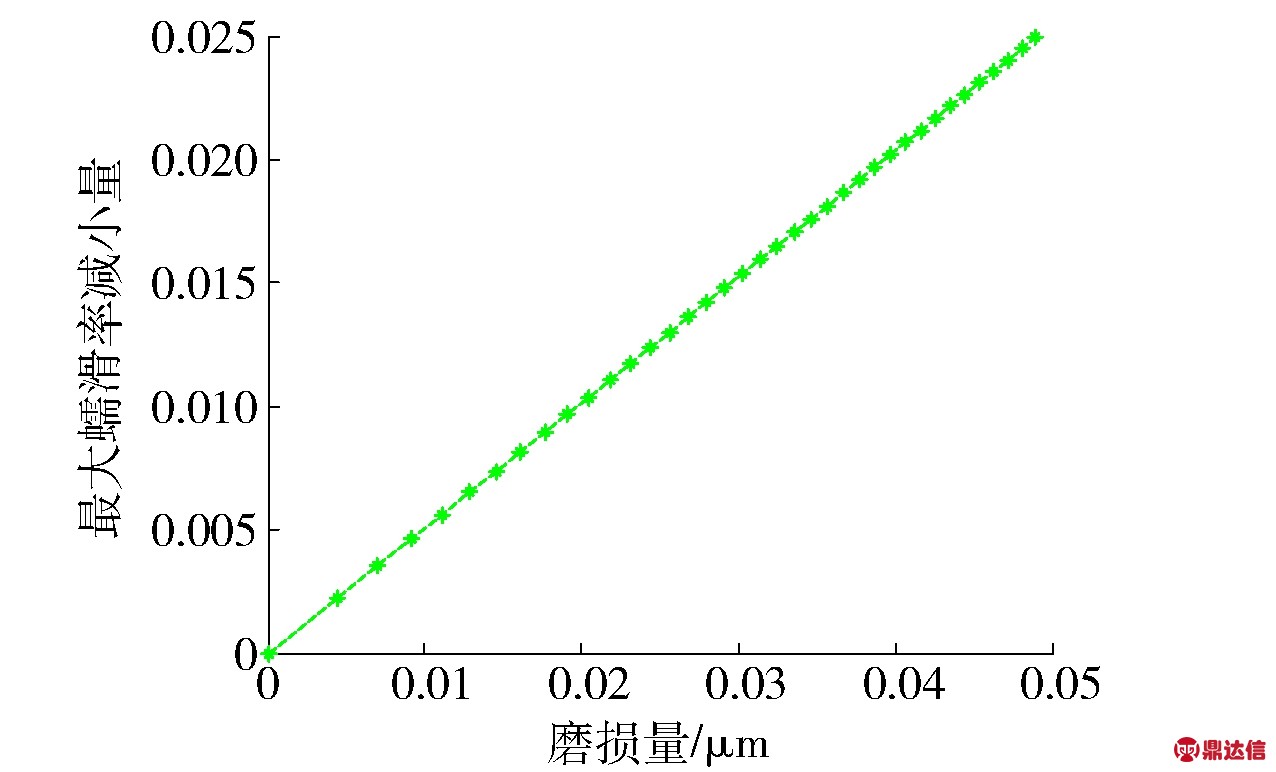

2.6 磨损对最大蠕滑率影响计算

由于最大蠕滑率与滚珠的法向变形有关,当导轨滚道产生磨损后,蠕滑率也随之降低,图13显示磨损量的增大,最大蠕滑率的减小情况. 磨损越大,蠕滑率越大,滚珠与滚道之间产生相对滑动的区域就越大.

图13 最大蠕滑率与磨损量

Fig.13 Curve of the maximum creepage and wear

3 结论

1) 通过分析磨损量对直线导轨的其他性能参数的影响发现,磨损量的加大使得上排接触角变大,下排滚珠接触角变小. 预紧力、接触刚度随着磨损量的加大产生退化.

2) 直线导轨接触角的变化对其临界载荷、摩擦力、接触刚度均有明显的影响,磨损量的增大,导致导轨接触角的变化,进而使临界载荷、接触刚度和摩擦力均产生退化,接触角的变化在导轨性能研究中不可忽视.

3) 滚道磨损量增加的同时导轨初始预紧力也逐渐退化,滚道摩擦因数有所减小,因此滚珠与滚道的摩擦力退化相对比较明显,分析可知,磨损到达一定程度后,摩擦力的退化加剧.

4) 在预紧力完全退化之前,随着磨损量的增加,蠕滑率增加,滚珠与滚道的蠕滑特性也会发生变化,滚珠在滚道上更容易产生微滑动现象.

5) 利用滚道磨损量来预估直线导轨其他参数的变化规律是可行的,而且各综合参数可以通过磨损量定量地表达. 本文将磨损量与滚珠接触综合性能参数分别建立联系,希望通过检测磨损量的大小预估滚珠的各个性能参数,尤其是接触角和蠕滑参数的变化,对实际导轨生产有很好的参考价值.