摘要:为了解决滚动直线导轨副额定静载荷难以直接测定的现状,基于滚动直线导轨副的结构特点,结合ISO14728-2关于滚动直线导轨副额定静载荷的定义和计算方法,提出利用滚动直线导轨副加载/卸载刚性曲线来间接测定其额定静载荷的试验方案,并且实际测定了某商用滚动直线导轨副的额定静载荷,验证了该试验方案的可行性。在试验的基础上,进一步分析了滚动直线导轨副的承载变形机理,指出现有滚动直线导轨副额定静载荷计算方法的不足,提出考虑承载过程中接触角改变的修正算法,计算结果显示该算法能显著降低计算误差。

关键词:滚动直线导轨副;额定静载荷; ISO14728-2

0 引言

滚动直线导轨副由于其低摩擦系数、高刚性的特性,被广泛用于数控机床的进给系统中。额定静载荷是滚动直线导轨副最重要的性能指标之一,是其极限承载能力的体现。孙健利[1-2]最早采用轴承的额定静载荷理论,分别推导了基于最大接触应力判据、赫兹弹性接触理论[3]判据和安顿极限判据[4]的滚动直线导轨副额定静载荷计算理论。王威[5]在负载为最大额定静载荷的情况下对滚柱直线导轨副的滑块和导轨进行了有限元静力学分析,得到了滑块和导轨受最大静载荷时的应力状况和变形趋势。方健等[6-7]介绍了ISO14728-2标准关于滚动直线导轨副额定静载荷的计算方法,并对比验证了孙健利提出的计算方法的适用性。基于ISO14728-2标准,孙健利[8-9]进一步推导了滚柱直线导轨副的额定静载荷和额定静扭矩的计算方法。

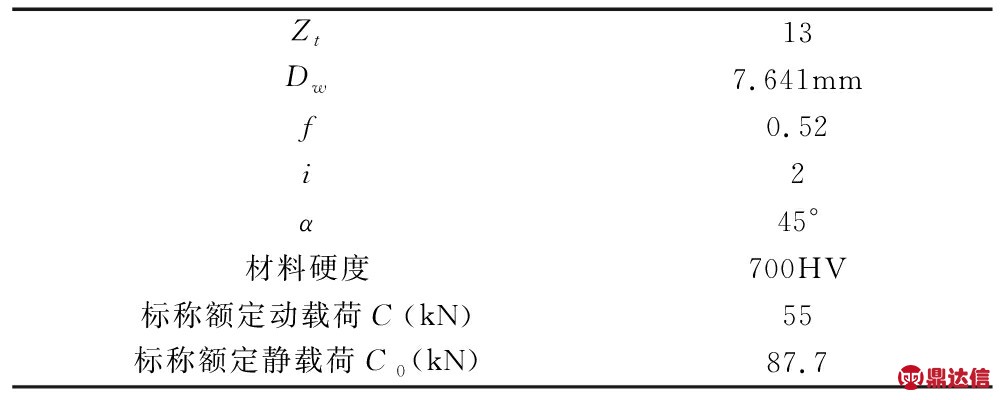

目前国内滚动直线导轨副企业在给定产品额定静载荷时,普遍采用ISO14728-2国际标准规定的计算公式,并乘以一定的安全系数。其计算公式为:

(1)

式中, C0′:考虑材料硬度后的额定静载荷;η1:接触系数(球接触η1 = 1.5);Hv:材料的维氏硬度;f0:与导轨副部件的几何形状、许用应力有关的系数;i:实际承载的钢球列数;Zt:一列中承载钢球的数目;Dw:滚珠直径;α:接触角。

这些理论研究成果对于滚动直线导轨副的额定静载荷的理论计算做出了巨大的贡献,但是相关的直接实验测定研究却一直止步不前,理论公式的合理性与精度得不到验证。因此,本文提出一种通过加载/卸载刚度曲线变化间接测定滚动直线导轨副额定静载荷的方法,并实例测定了汉江机床有限公司的HJG-DA45C导轨副的额定静载荷,验证了实验方案的可行性。

1 试验研究

1.1 试验原理

ISO14728-2对滚动直线导轨副额定静载荷的定义为:滚动体与滚道最大接触应力处的永久变形量等于滚动体直径的万分之一时的静载荷。由于滚动体直径通常在毫米级,那么其直径的万分之一则在微米甚至亚微米级,并且由于滚动直线导轨副本身结构的限制,这一变形量很难直接测量,因此需要寻求其他等效方法。当滚动体发生永久塑性变形,其加载力-变形曲线将发生改变,因此可以通过这一特性间接反应滚动直线导轨副的额定静载荷。

1.2 试验方案

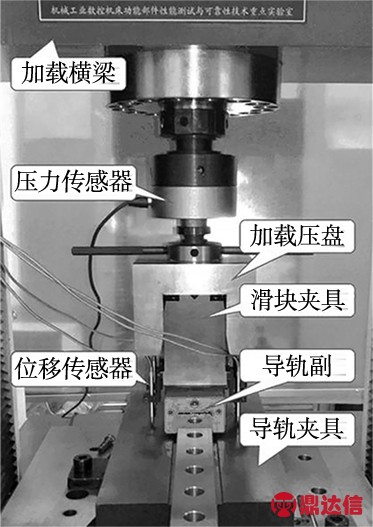

试验设备采用自主研制的滚动直线导轨副静刚度和额定静载荷试验机[10](如图1所示),导轨副安装在导轨夹具上,使用螺栓将滑块夹具固定在滑块上,加载压盘一端固定在压力传感器上,另一端与导轨夹具接触。加载横梁由伺服电机驱动,带动通过力传感器和加载压盘上下运动,向导轨副施加可精确控制的加载力。滑块夹具上安装4个接触式位移传感器,加载过程中实时采集导轨副变形。

试验中向导轨副施加从零至预设最大载荷的压力,然后从预设最大载荷卸载至零,过程中通过力传感器和位移传感器实时高速采集加载力和导轨副变形量,绘制导轨副的加载力-变形量曲线,并对曲线使用最小二乘法拟合直线,分别计算其加载/卸载静刚度值(加载力与变形量的比值)。

图1 导轨副静刚度和 额定静载荷试验机

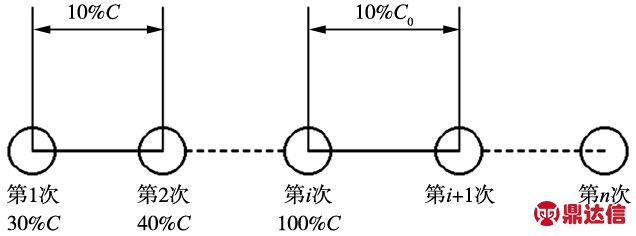

试验分为两类:一类称为浮动载荷加载/卸载试验,其每次试验的预设最大载荷随试验次数逐渐增加;另一类称为0.3C标准静刚度试验,其每次试验的预设最大载荷恒定为导轨副标称额定动载荷的30%。每做一次浮动载荷的加载/卸载试验后,均进行一次0.3C标准静刚度试验。浮动载荷试验的预设最大载荷按如下方法设置:第一次试验的预设最大载荷为导轨副标称额定动载荷(C)的百分之三十,此后每次增加标称额定动载荷的百分之十直至百分之百标称额定动载荷(C);此后每次增加标称额定静载荷(C0)的百分之十,直至出现预期试验现象,则最后一次试验的最大载荷即为导轨副额定静载荷(C0)的试验值。浮动载荷试验预设最大载荷取值示意图见图2。

图2 浮动载荷试验预设最大载荷取值示意图

1.3 试验结果

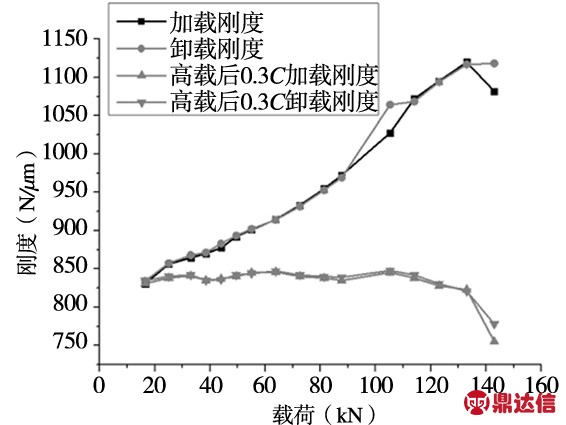

将浮动载荷试验和0.3C标准静刚度试验的加载/卸载刚度值绘制成折线图如图3所示。

图3 刚度值变化曲线

图3中黑色方形标志曲线和浅色圆形标志曲线分别是浮动载荷试验的加载/卸载静刚度值随加载力的变化曲线,上三角标志曲线和下三角标志曲线分别是0.3C标准静刚度试验的加载/卸载静刚度值随加载力的变化曲线。需要指出的是,0.3C标准静刚度试验的预设最大载荷是恒定的,但是由于0.3C试验是在每一次浮动载荷试验之后进行一次,因此在图3中,它反应的是不同预设最大载荷下的浮动载荷试验后的0.3C标准静刚度值。

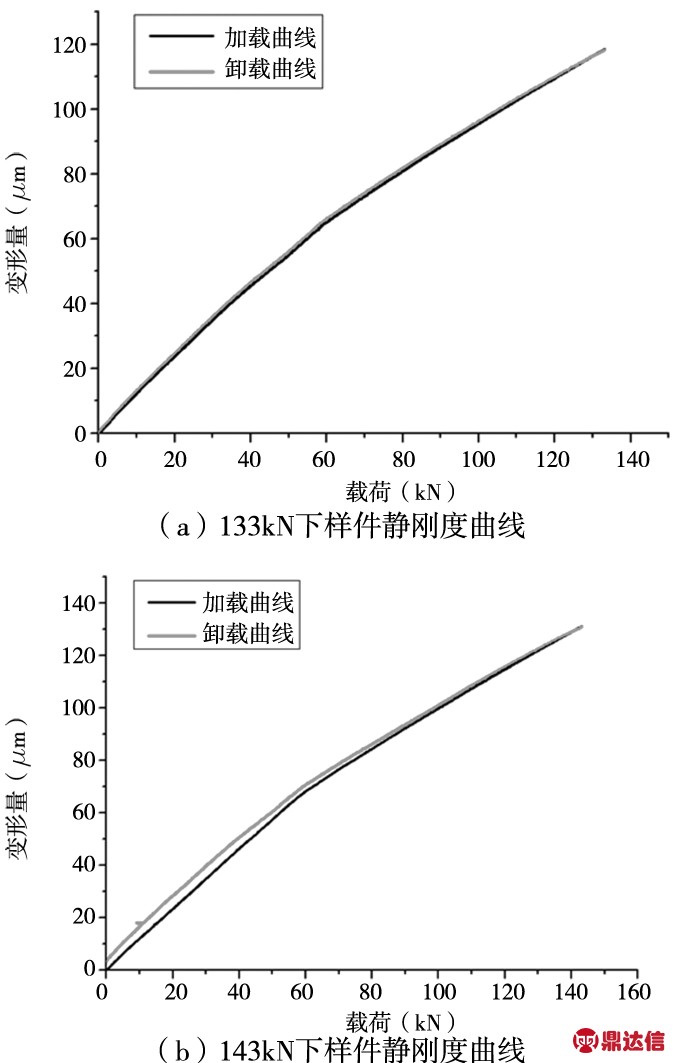

图4分别是预设最大载荷为133kN和143kN下的浮动载荷试验的加载/卸载加载力-变形量曲线。

图4 不同载荷下样件静刚度曲线

结合表1和图3、图4可以发现:

(1)随着载荷的增加,浮动加载试验下样件的刚度值不断增大,造成这一现象的原因有两个:一是随着载荷的增加,滚珠与滚道的接触面逐步增加,接触刚度因此变大,导致整体刚度值变大;二是滚动直线导轨副的设计初衷是四向等载荷,滚珠与滚道的初始接触角是45°,而在垂直载荷的作用下,滚珠相对于滑块的位置会发生变化,导致接触角发生改变,使得垂直方向的刚度变大。

(2)预设最大载荷为16.5kN时的加载/卸载刚度分别为830.8N/μm和834.5N/μm,最大载荷为16.5kN~87.7kN这一区间内,每次试验的0.3C标准静刚度值基本保持不变。最大载荷为87.7kN~133kN这一区间内,0.3C标准静刚度值曲线总体虽然呈下降趋势,但与前一区间的值相差很小。而最大载荷为143kN试验之后的0.3C标准静刚度值则发生了较大变化,加载/卸载静刚度分别为755.1 N/μm和777.9 N/μm,仅为第一次0.3C静刚度试验值的90.8%(加载)和93.2%(卸载)。这是因为由于滚珠发生了塑性变形,导致其刚度减小,使得整个导轨副的0.3C标准静刚度值减小。因此0.3C标准静刚度值的改变可以间接反应导轨副发生了永久塑性变形,即间接反应加载力达到了导轨副的额定静载荷。

(3)除了最大载荷为143kN的试验组外,图3中浮动载荷试验的各载荷下的加载与卸载刚度值十分接近,并且0.3C标准刚度试验的加载与卸载刚度值也十分接近,而143kN下的加载与卸载刚度值分别为1081.8N/μm和1118.2N/μm,相差较大,同时其0.3C标准静刚度试验的加载与卸载刚度值也有较大偏差,分别为755.1 N/μm和777.9 N/μm。图4a和图4b分别为该样件在最大载荷为133kN和143kN下的静刚度曲线,对比可以发现图4b的加载/卸载曲线重合度明显低于图4a。这一现象同样可以证明在143kN最大载荷的作用下,滚珠发生了塑性变形,导致导轨副加载/卸载曲线的不重合。因此加载/卸载曲线发生偏离也是加载力达到额定静载荷的一个标志。

综合(2)、(3)两点,在该试验方案中有三个试验现象可以证明加载力达到了额定静载荷:一是0.3C标准静刚度值明显减小;二是加载/卸载静刚度值相差较大;三是浮动载荷试验的加载/卸载曲线发生明显偏离。因此,本文所提出的间接测定额定静载荷的方案是可行的。

2 接触角改变的影响与公式修正

对于第一节实验所用导轨副,其各项参数如表1所示。使用公式(1)计算其额定静载荷为116.54kN。而实验测得其额定静载荷为143kN,二者误差为18.5%。

表1 HJG-DA45C导轨副参数表

对于额定静载荷的计算公式(1)中的接触角α,传统理论认为其是恒定的设计初值,本例中即45°,而随着载荷的增加,滚珠与滚道的相对位置发生改变,接触角也相应地产生变化。

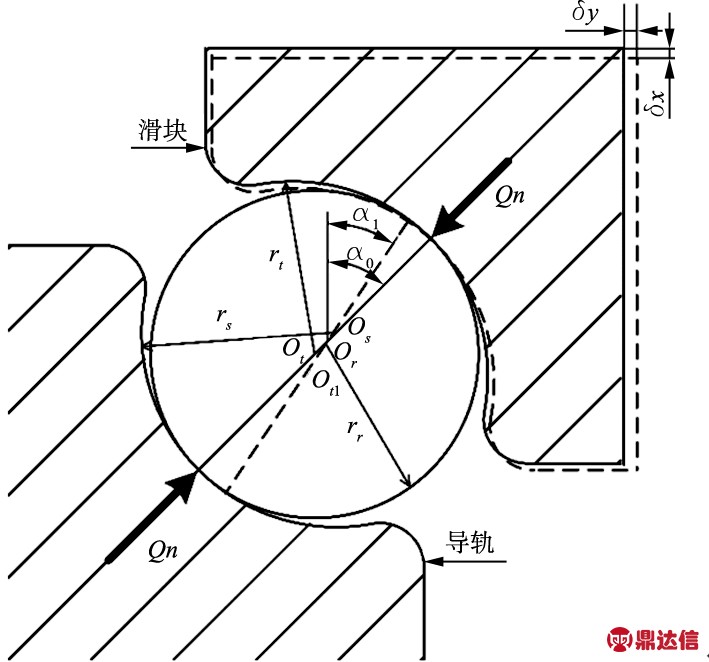

图5是一个简化的滚动直线导轨副一个滚道的受力结构图。图中实线和虚线分别描绘了滚珠和滚道不受载荷和承受垂直载荷时的结构,点Or和Ot分别是滚珠圆心和滑块滚道中心,rr和rt分别是滚珠半径和滑块滚道半径。点Or1是在垂直载荷作用下滑块滚道的中心。δz和δy分别为在垂直载荷作用下滑块发生的垂直位移和水平位移。

图5 导轨副接触角改变受力图

由D Shaw等[11]的研究可知,滑块的总位移δT可用下式表示:

(2)

由于水平位移对接触角的影响并不明显,分析时可以进行简化,

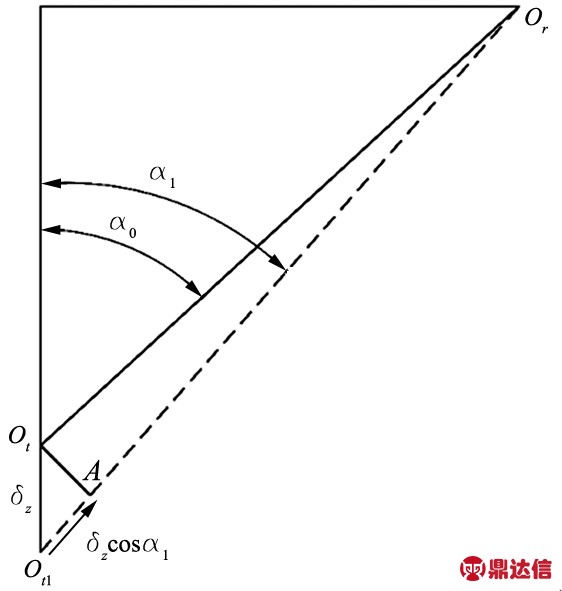

图6是图5的滚珠中心简化放大图。

图6 滚珠中心简化放大图

不受载荷时,滚珠中心与滑块滚道中心之间距离为Lg:

(3)

当有垂直载荷作用在滑块上,滑块滚道的圆弧中心从点Ot移动到点Or1,接触角从α0变成α1,滚珠中心与滑块滚道圆弧中心之间的距离从OrOt变成OrOt1。点A在线段OrOt上,并且有OrOt = OrA,则有如下关系:

(4)

(5)

由上两式可得:

(6)

上式中,δz可由额定静载荷试验获得,当最大载荷为143kN时,试验测得滑块垂直位移131μm。由公式(6)计算可得α1 = 29°。将α1的值代入公式(1)中替换α,可得修正后的计算额定静载荷为144.15kN,与试验测试值143kN的误差为0.8%,而修正前的计算额定静载荷为116.54kN,与试验测试值的误差为18.5%。

可以看到,考虑接触角改变的修正算法的计算结果与试验结果更为接近,因此该修正算法比原算法具有更高的精度。

3 结论

为了改变滚动直线导轨副额定静载荷直接试验测定困难的现状,本文提出了一种利用加载/卸载静刚度曲线间接测定其额定静载荷的试验方案,并实际测定了某商用直线导轨副的额定静载荷,证明了该试验方案的可行性。基于该试验结果,指出了ISO14728-2标准中提出的计算方法的不足,并提出了一种考虑接触角改变的修正计算方法,该方法可以显著降低试验值与理论计算值的误差,具有更高的精度。