摘要:为了研究润滑条件对滚动直线导轨副振动特性的影响,文章进行了相关的试验研究。首先,搭建了振动信号采集系统;然后,对三种不同润滑条件下的滚动直线导轨副进行振动信号采集;最后,采用基于小波包信号能量提取算法对采集到的振动信号进行分析处理。从得到的结果中可以看出,滚动直线导轨副在前8个频率带上,振动信号能量随着润滑条件的提高而增大,而在后8个频率带上,振动信号能量随着润滑条件的提高而减小。研究结论发现,可以通过振动信号能量来表征润滑条件,进而通过监测振动信号能量来检测导轨副的润滑状况,这为检测导轨副的健康状况提供了一种新的研究方法。

关键词:润滑;滚动直线导轨副;振动特性;小波包能量算法

0 引言

润滑是摩擦学研究的一个重要方面[1],滚动直线导轨副的润滑对其性能有着极其重要的影响,润滑不良必然会导致摩擦系数増大,并最终导致滚动直线导轨副摩擦力的增大,加剧滚动直线导轨副的磨损,此外,润滑不良也会导致导轨副产生异常振动,影响加工质量,加剧机床损坏。良好的润滑设计有助于减小摩擦,降低噪声,提高寿命和可靠性。因此,进行滚动直线导轨副的润滑研究对提高滚动直线导轨副的精度和寿命非常的重要[2]。

然而,当机器在运行过程中时,无法直观地判断其润滑状态,此时,就需要借助其他手段进行判断。振动检测法在故障诊断中应用非常广泛[3-5],张澎涛[6]应用振动信号检测技术对齿轮箱故障进行监测,叶枫桦[7]应用振动检测技术对内燃机缸套-活塞的润滑状态进行监测,并都取得了有效地成果。现有的研究表明,通过振动信号来监测机器运行时的润滑状态的方法是切实可行的[8],该方法的核心问题是找出不同润滑条件与其振动信号之间的映射关系。因此,本文为了研究滚动直线导轨副润滑条件对振动特性的影响,设计了相关试验,将滚动直线导轨副的润滑条件设置成润滑不良、油润滑充分、脂润滑充分这三种状态,以模拟实际工况下润滑条件的由低到高。然后利用小波包变换的信号能量提取算法对采集到的振动信号进行处理,找出三种状态下振动信号之间的差异,进而确定不同润滑条件对滚动直线导轨副振动特性的影响。

1 基于小波包的信号能量提取算法

机器设备在运行过程中,特别是在故障发生过程中,其动力学特性通常表现出复杂性和非线性,振动信号也相应地表现为非平稳性[9]。同样的,当滚动直线导轨副发生润滑不良的情况时,其振动信号在不同的时间段内夹杂了不同频率的组成成分,该问题的关键就是如何对其非平稳的振动信号进行分析,以获取滚动直线导轨副润滑失效的振动信号特征。

Coifman与Meyer在正交小波基的基础上提出了正交小波包的概念,小波包变换不仅对信号的低频部分进行分解,同时也对信号的高频部分进行精细地分解,并且这种分解既没有冗余,也没有疏漏,所以相对于小波变换,小波包变换对包含中、高频信息的机械振动信号可以提供更好的时频局部化分析能力。

1.1 小波包函数的定义与性质

简单来说,正交小波包是可以构造L2(R)的标准正交基库的一函数族,从该正交基库中可以选出L2(R)的许多组标准正交基,正交小波基就属于其中的一组,也就是说,小波函数是小波包函数族中的一个。

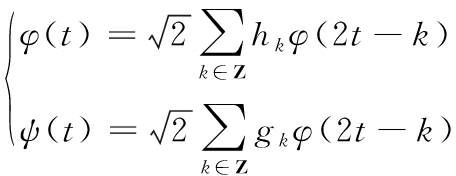

小波包分解算法是利用一个低通滤波器{hn}n∈Z和一个高通滤波器{gn}n∈Z对原始信号进行滤波,其中gn=(-1)n h1-n,并且满足下面的尺度方程与小波方程[10]:

(1)

式中,φ(t)是低通滤波器对应的正交尺度函数,ψ(t)是高通滤波器对应的正交小波函数。

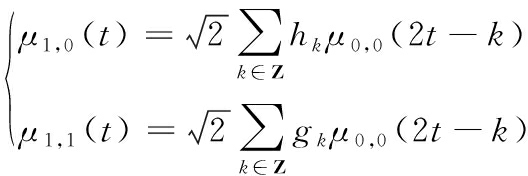

为表述方便,把尺度函数φ(t)和小波函数ψ(t)都表示为μ(t),即把尺度0上的尺度函数记为μ0,0(t),把尺度1上的尺度函数和小波函数分别记为μ1,0(t)和μ1,1(t),这样式(1)所示的二尺度方程式可以表示成如下形式:

(2)

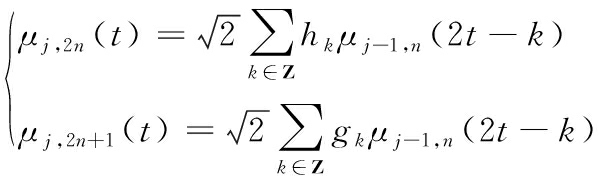

对于任意尺度j,函数系μj,n(t)的递推表达式为:

(3)

此函数系μj,n(t)即称为小波函数ψ(t)的小波包。

1.2 小波包的分解与重构算法

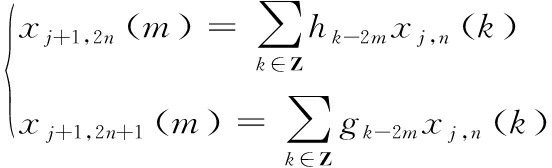

小波包变换就是通过低通滤波器和高通滤波器把原始信号S在小波包函数系数上展开,即求解原始信号与小波包函数的内积。把尺度j上的第n个频率带的分解系数记作xj,n(k),则当把信号的第j尺度的第n个频率带分解为第j+1尺度的第2n和第2n+1个频率带时,分解系数表示见式(4),即小波包变换算法。

(4)

为了“放大”某一频率带上的信号,对其局部细节做进一步分析,需要对该频率段时域信号进行重构。小波包的重构算法为:

(5)

1.3 小波包能量算法

由于小波包变换采用正交将信号划分到每层每个频率带上,因此各频率带的信号相互正交、独立,并且总体上满足能量守恒定律。每个频率带上的能量蕴含了丰富的非平稳和非线性振动的信息,所以小波包能量分布可以作为故障特征量来代表故障特征,从而进一步地进行故障识别。下面总结用小波包能量分布形态的方法表示滚动直线导轨副的运行状态,即小波包能量分布的算法:

(1)对采集到的振动信号进行小波包分解。在第j层分解的2j个频率带中,分别计算小波包系数。

(2)小波包分解系数重构。将2j个频率带子信号进行重构,得到2j个子信号的时域信号。

(3)计算各频段信号能量值。各节点重构的各时域信号对应的信号能量为:

![]()

(6)

其中,xk,n是重构信号所有离散点幅值,N为信号数据长度。

(4)构造能量特征向量。当滚动直线导轨副出现故障时,各频率带上信号能量将发生改变,因此可以将各个频率带上信号的能量作为特征向量,所以可以构造能量特征来表征滚动直线导轨副的运行状况。在实际应用中,通常将实际能量参数归一化处理,则:

(7)

(8)

2 试验研究

如前所述,滚动直线导轨副在运行过程中,工作人员无法直观地判断其润滑状态,这就很容易造成工作人员因无法判断而导致滚动直线导轨副在润滑不良的条件下运行,进而容易造成导轨副的磨损,引起异常振动,影响机床加工质量。因此,本文设计了相应的润滑试验,用润滑不良、油润滑充分、脂润滑充分三种润滑条件来模拟实际工况中润滑条件的由低到高,并相应的简称这三种润滑情况为条件1、条件2、条件3。然后分别采集这三种润滑条件下滚动直线导轨副运行时的振动信号,并采用小波包变换的信号能量提取算法对振动信号进行处理,得到润滑状态对振动特性影响的关系。为了得到更可靠的试验结果,本文分别对两种不同型号的滚动直线导轨副进行了试验,这两种导轨副型号分别为HJG-DA45和 GGB45。

2.1 试验装置

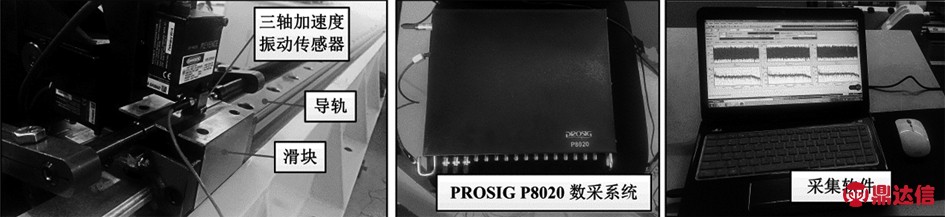

本试验是基于导轨精度试验台进行,该试验台可以测量导轨副的精度及摩擦力,在本试验中,主要利用该试验台为滑块提供动力,使其在导轨上往返运行。试验过程中最主要的是振动信号采集系统的搭建,如图1所示,将三轴加速度振动传感器粘贴在滑块表面,并用信号线将其连接到PROSIG P8020数采系统,再通过信号线将数采系统连接到笔记本电脑,通过笔记本电脑上的Acquisition V4软件采集振动加速度信号。

图1 振动信号采集系统

2.2 试验流程

分别选用HJG-DA45型和GGB45型导轨进行试验,试验的具体流程如下:

(1)设置润滑条件。去除原有润滑后,从滑块注油嘴注入试验用润滑油或脂,试验中使用的是MOBILVG68润滑油,润滑脂采用的是壳牌佳度GadusS2V1003,粘度为100cSt的锂基润滑脂。然后使滑块以50mm/s的速度在导轨上往返跑合一段时间,使润滑充分均匀。

(2)搭建振动信号采集系统。将三轴加速度振动传感器粘贴在滑块表面,并用信号线将其连接到PROSIG P8020数采系统,再通过信号线将数采系统连接到笔记本电脑,通过笔记本电脑上的Acquisition V4软件采集振动加速度信号。

(3)信号采集。设置滑块的运行速度为50mm/s,设置数采系统的采样频率为5000Hz,采样时间为8s。启动电机,采集导轨副的振动信号。

(4)本组试验完成,卸下滑块,重复步骤(1)~(3),进行下一组试验。

3 实验结果分析

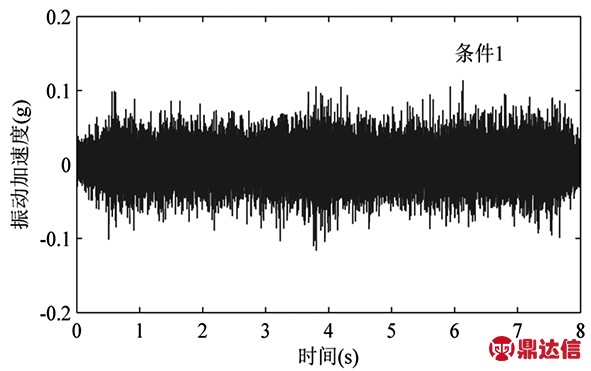

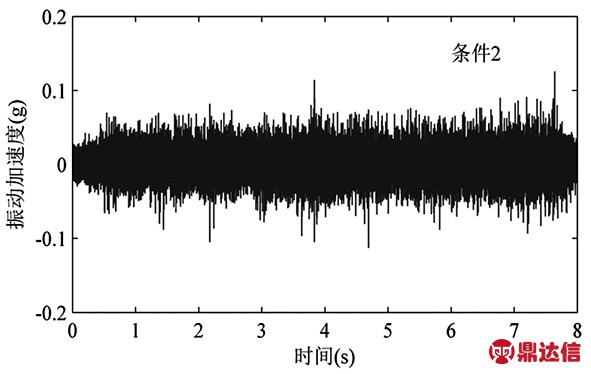

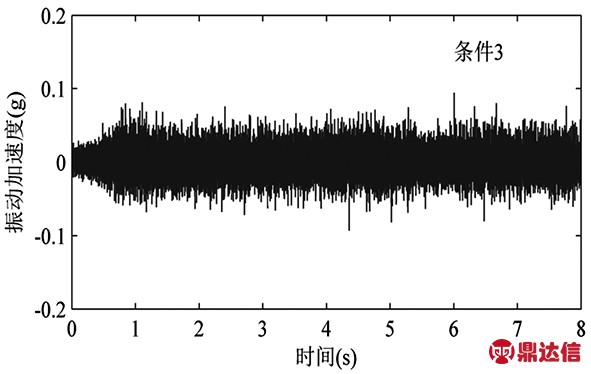

试验中采集得到的三种不同润滑条件下的振动时域信号如图2所示。从图中可以大致看出随着润滑条件的下降,振动幅值越来越大,但是,仅从时域信号并不能得到有价值的信息,因此需要对振动信号作进一步分析。

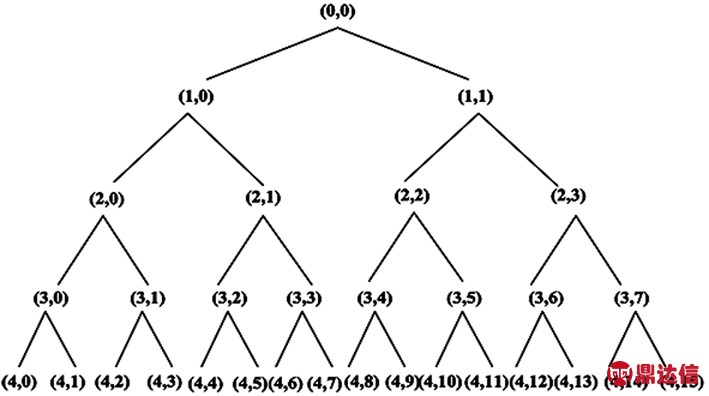

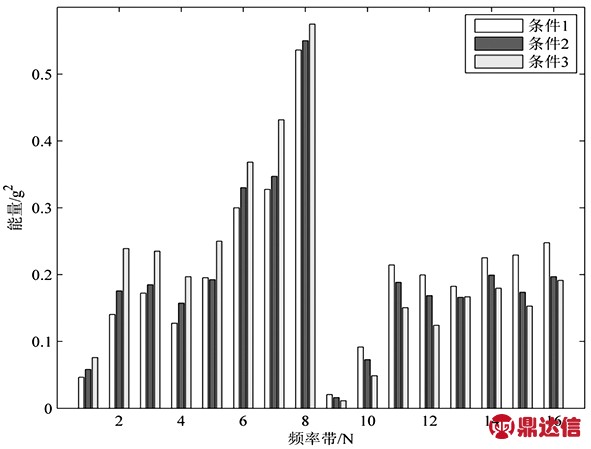

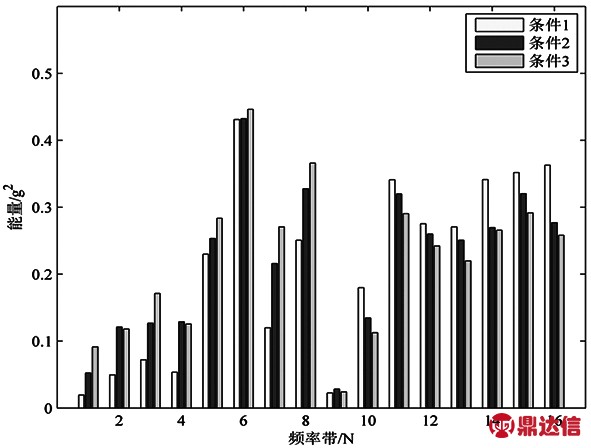

采用小波包变换信号能量提取算法对采集到的振动信号作进一步处理。首先,使用Daubechies4(db4)小波作为小波基函数,分别对三种润滑条件下的振动信号进行4层小波分解,得到16个频率带子信号,分解树状图如图3所示;然后,利用式(5)对第4层的16个频率带子信号进行重构,得到16个子信号的时域信号;最后按式(6)、式(7)和式(8)计算其信号能量并归一化处理,结果如图4和图5所示。

(a)GGB45导轨润滑不良时的振动信号时域图

(b)GGB45导轨油润滑充分时的振动信号时域图

(c)GGB45导轨脂润滑充分时的振动信号时域图

图2 三种润滑条件下导轨副振动信号时域图

图3 小波包4层分解树状图

图4 GGB45导轨振动信号能量图

图5 HJG-DA45导轨振动信号能量图

从图4和图5中可以看出,两种型号的导轨在前8个频率带上,振动信号能量随着润滑条件的提高而增大,而在后8个频率带上,振动信号能量的变化规律相反。这是由于导轨副的低频振动主要是由油膜振荡引起的,所以在前8个低频段上,润滑条件越好振动信号能量越大;而导轨副的高频振动主要是由摩擦引起的,润滑条件越好,则摩擦越小,所以在后8个高频段上,振动信号能量随着润滑条件的提高而减小。不同润滑条件下,滚动直线导轨副的振动信号在16个频率带上所表现出的能量差异较大并有规律可循,可以作为区别三种润滑条件的特征向量,因此,可以通过监测滚动直线导轨副的振动情况来反映其润滑状态。

4 结论

本文基于小波包能量算法对不同润滑条件下的滚动直线导轨副振动信号进行分析。研究结果发现滚动直线导轨副的润滑状况可以通过振动信号能量来表征,在低频段,振动信号能量随着润滑条件的提高而增大;在高频段,振动信号能量随着润滑条件的提高而减小。试验表明,可以通过监测滚动直线导轨副的振动信号来获知其润滑状态。