摘 要:介绍分析了当前额定动载荷理论研究现状及不足;针对理论研究的不足和额定动载荷试验测定的要求对原有试验台进行了优化改进,包括对加载机构的重新设计,以及对试验台加载控制系统,数据采集与监控系统的改善设计;提出了一种加速寿命的导轨额定动载荷的测定方法,并利用该试验方法对国内某厂家的导轨进行了试验和分析。

关键词:滚动直线导轨副;额定动载荷;试验台优化;加速寿命试验

滚动直线导轨副是采用钢球(或滚柱)为滚动体的直线运动导轨组件,它具有定位精度高、动静摩擦系数小、可实现机床和机械运动部件的高速运动、能提高机床的工作效率、精度保持性高、易于装配等优点,广泛用于各类数控型金属切削机床、电加工机床等[1-2]。

滚动直线导轨副额定动载荷定义为:在相同条件下运行,90%导轨寿命达到50 km 时所能承受的最大载荷。其中90%为寿命计算的可靠度r[3]。

1 额定动载荷理论研究现状和不足

1.1 额定动载荷理论计算方法

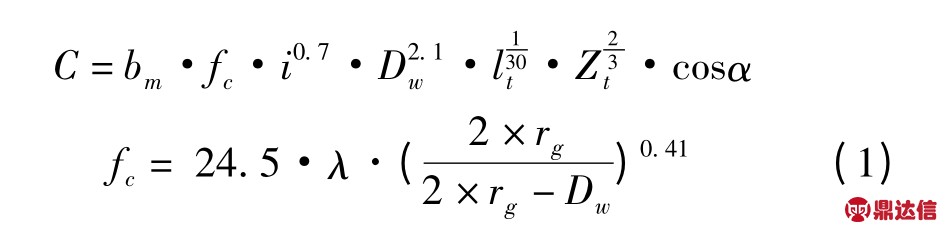

国际标准《ISO 14728-1 滚动轴承——直线滚动轴承——额定动载荷和额定寿命》[4]第5.1.3 节指出滚动直线导轨副的额定动载荷C 的计算公式为

式中:Zt为有效接触长度内的钢球个数;Dw为滚球直径;rg为滚道半径;i 为滚动体列数;lt为计算过程中滚道有效长度;α 为接触角。其中参数bm=1.3,λ 取值为0.9。在这里bm、λ 均为最大值,在生产过程中会选用小一点的值[5]。

1.2 额定动载荷理论计算方法的不足

1.2.1 系数的确定

在国际标准的计算公式中,对于所选用的修正系数λ 只给定了最大取值为0.9,在其他文献中也只注明λ 取值在0.7~0.9 之间[6],计算值最大与最小值之间相差20%以上,选定范围过于宽泛。而国标中仅仅指出λ 是与加工工艺、材料等有关的系数,并未给出具体的选用规则和标准,在企业中对动载荷的计算往往是根据经验选取该系数的值。

1.2.2 公式对国内导轨的适用性

ISO 标准中的公式是在国外的加工工艺和生产水平的基础上理论推导而来,并经过国外导轨产品的实践验证。但是国内产品在工艺以及性能上同国外产品还存在一定差距,所以国际标准的公式对国内导轨是否适用,其参数选用规则对国内导轨是否合理等并没有理论或试验的验证。

2 基于额定动载荷试验的试验台优化

鉴于现有动载荷理论在适用性和准确性等方面的不足,针对额定动载荷的试验要求,对原有寿命试验台的机械和测控系统方面进行了相应改进。

2.1 加载机构设计

原有导轨寿命试验台在加载方式上选用液压加载,加载方案是通过调节比例减压阀以控制液压缸油液的压力,实现对被测导轨副的模拟加载,加载精度由减压阀的质量保证。由于进口液压系统价格昂贵,故试验台设计中选择国产液压加载系统,在实验过程中暴露出液压加载的弊端。

在功能可靠性方面,试验中液压系统会出现漏油现象,导致加载力不能稳定保持、需要重载时无法满足试验的加载要求等。对于额定动载荷试验和寿命试验等周期较长的试验,加载精度不高和不能满足加载力要求的缺点会对试验结果产生较大的影响。

在试验台使用和维护方面,液压系统存在一定的泄漏问题,影响设备和场地的清洁,甚至容易引发事故。另外在系统的维护方面,发生故障时液压系统不易排查故障原因和部位[7]。

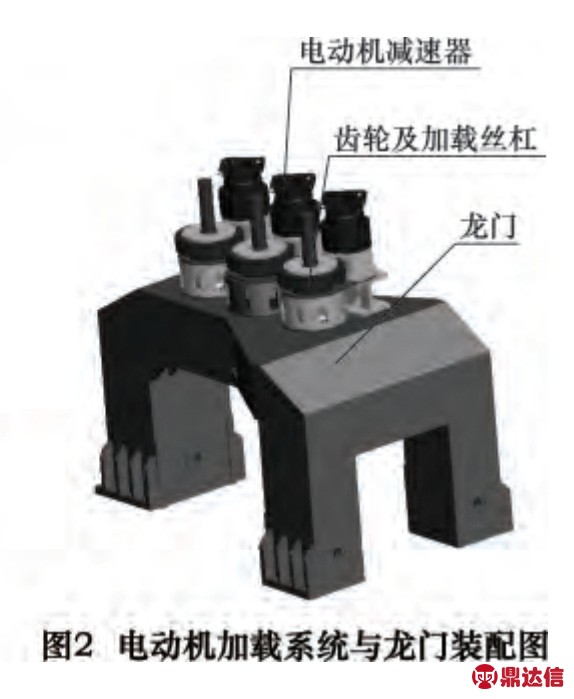

鉴于液压加载存在的问题,对试验台加载机构进行了重新设计,试验台全貌和加载机构部分结构如图1 和图2。

(1)该加载系统设计选用电动机加载的方案,电动机经过减速器及齿轮的传动配合,带动行星滚柱丝杠螺母转动,将电动机的转动转化为丝杠轴的直线运动,实现对被测导轨的法向加载。

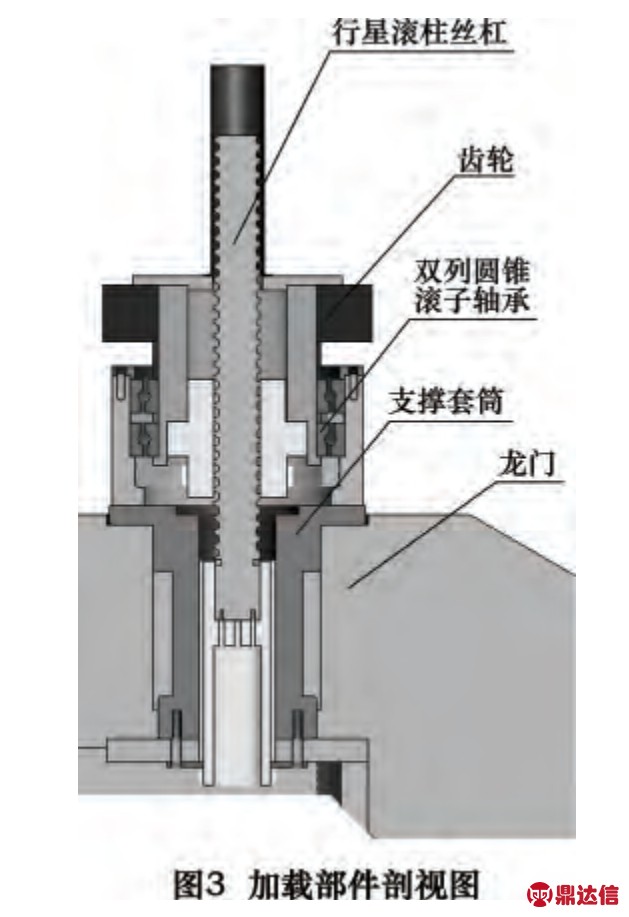

(2)选用扭矩为28.4 N·m 的伺服电动机进行加载,减速器减速比为1:25,齿轮减速比为1:2,丝杠导程为10 mm。由于加载速度较慢,传动效率在粗算中可近似为1,则要达到最大30 t 的加载力,电动机扭矩需满足:

其中:Fa是轴向输出负载,要求最大可达30 t;p 是丝杠导程,p=10 mm;总减速比I=1:50。计算得所需最小扭矩Ta=9.55 N·m,所选电动机输出扭矩远超过该值,满足试验需要。

(3)选用双列圆锥滚子轴承进行支承和定位,满足了较大轴向承载的试验要求。

(4)选用行星滚柱丝杠,满足最高30 t 轴向负载的要求,另外在使用寿命上也比普通滚珠丝杠副大大提高。

(5)在加载端采用碟簧组进行保压,保证了加载的稳定性。

加载部件结构如图3。

该电动机加载的设计既满足了试验所需要的加载要求和加载精度,同时弥补了原有液压加载系统在安全性、可靠性和可维修性上的不足。

2.2 测控系统设计

2.2.1 加载控制

由于加载方式的改变,加载系统的控制方式也相应改变。该电动机加载控制系统主要由工控机、固高运动控制卡、伺服驱动器、伺服电动机、编码器、压力传感器组成。当固高卡接收到工控机发出的加载指令时,对应的加载电动机驱动器上电使能。驱动器根据指令,通过改变脉冲的位置控制方式来控制电动机的转速。伺服驱动器通过持续发出脉冲,使电动机连续运转。压力传感器输出反映压力大小的电压信号,通过放大器放大后,由PCI1716 采集并读取到工控机,当压力值达到设定值时软件发出停止加载指令使电动机停转。电动机的正反转实现加载和卸载。加载控制结构如图4 所示。

2.2.2 数据采集系统设计

噪声和振动是反映被测导轨运行状态的重要参量。试验中,噪声信号通过RS232 串口直接传输到工控机,通过软件语言对噪声进行实时监测,并定时进行记录保存。

振动信号的采集选用DEWE43 数据采集系统进行采集和分析处理,如图5。DEWE43 及其配套的Dewesoft 软件是具有强大的数据采集和处理能力的数采系统,其优点在于能够对高频振动信号进行采集,同时其配套的Dewesoft 软件可对采集的数据进行频谱分析等后期信号处理。

振动信号在经过转换适配器和采集系统后,通过工控机读取,随后可利用Dewesoft 软件进行数据处理。图6 中分别是电动机未上电、上电未运动和上电运动时所采集的振动信号经过傅立叶变换后的频域图像,可明显看出设备的机械振动部分频率集中在5500~6000 Hz范围。在实验的过程中,若在频域范围内出现异常频段的振动信号,则可以对设备及试件进行故障的检查分析。也是判断导轨疲劳点蚀、确定寿命试验是否终止的有效方法。

3 基于实验台的额定动载荷测试方法

在对实验台的硬件软件进行了相应优化后,满足了额定动载荷试验的加载和测试要求,在实验台的基础上制定了动载荷的试验方法。该测定方法是一种加速寿命的试验方法,通过加大试验应力来缩短试验周期,使得导轨在较短的时间周期内达到疲劳极限,从而得到导轨寿命的试验值[8]。

3.1 加速因子和加速应力水平的确定

对于加速寿命试验,加速因子选取至关重要。在滚动直线导轨的加速寿命试验中,我们选取试验过程中对导轨施加的法向当量载荷作为试验的加速因子,在恒定应力加速寿命试验中,每组试验该加载载荷始终不变。

在选取了加速因子后,我们需要对恒加试验的应力水平数k 和应力水平F1<F2<…<Fk进行确定。确定加速应力水平时,需要满足以下原则:

(1)在所选取的Fi下产生的失效机理应与正常应力水平F0下的失效机理相同。

(2)在单应力恒加试验中,一般应力水平数k 不得少于4 组。

(3)每一种应力水平下,样品数应不少于5 根。

(4)k 个应力水平,一般可按等间隔取值。

根据以上选取原则,我们分别从30%C0到100%C0之间每间隔10%C0选取(C0为导轨额定动载荷),分别作为试验的加速应力水平F1~F8。

3.2 失效判定方法和失效里程的确定

在导轨的寿命试验中,样件的失效是以导轨滚道表面出现疲劳点蚀作为判据的,但对于点蚀的判断难以实时监测,对于失效的准确时间也难以进行记录。所以试验采用定周期测试方法,即预先确定若干测试里程

当第i 组n 根导轨样品在应力Fi下进行寿命试验到Li对该组试验样品进行逐个相关指标的验证,判断其是否失效,这样可以得到在(Lj-1~Lj)内失效样品数lj。

针对滚动直线导轨的运行特点,设定测试里程间隔为5 km,即试件每跑合5 km 对其相关信号进行测试,并对导轨运行状态进行检测判断,进而判断样件是否出现点蚀失效,再对样品的寿命等信息进行记录。

在定周期试验中,得到(Lj-1~Lj)内的失效样品数lj,可用等间隔的方式估算这lj根失效样品的失效里程,即为样品寿命,在(Lj-1~Lj)内第m 根样品的失效里程可用以下公式计算:

3.3 试验结果处理

得到导轨寿命的试验值后,已知文献[9]中给出了滚动直线导轨额定寿命L 计算的基本公式:

式中:C 为额定动载荷;F 为工作时的实际当量加载载荷;fh为硬度系数;ft为温度系数;fc为润滑系数;fw为冲击载荷系数[10-11]。根据此公式反推可得到已知负载和对应平均寿命时额定动载荷C 的计算公式为:

故在该加速寿命试验的基础上得到导轨额定寿命试验值,进而可通过寿命公式反推得到导轨额定动载荷的计算值。

由于单根样本的加速寿命试验存在一定的误差,故该试验每个应力下一般需对多根样本进行试验,最终统计分析得到相应应力水平下的寿命估计值。

4 加速寿命试验及分析

基于文章介绍的加速试验的方法,分别选取国内厂家的滚珠和滚柱两款不同型号的直线导轨进行了一组试验。

4.1 实验内容

选取国内某导轨厂家某型号的滚珠和滚柱的的导轨进行加速寿命试验。按照制定的试验方案定阶段进行噪声等信息的记录。

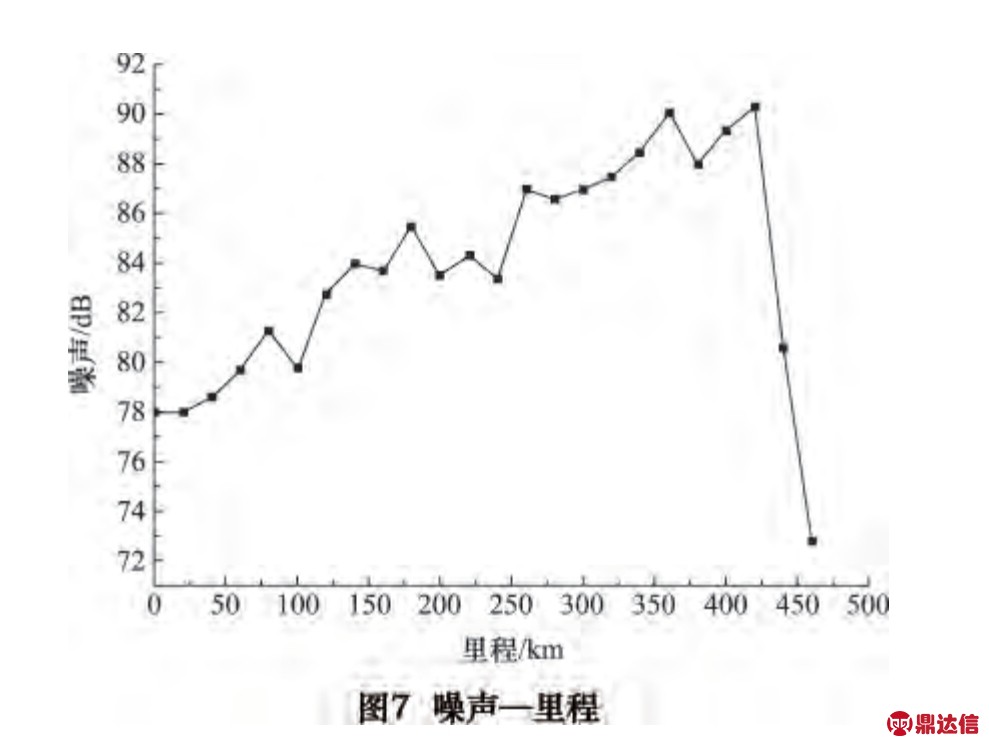

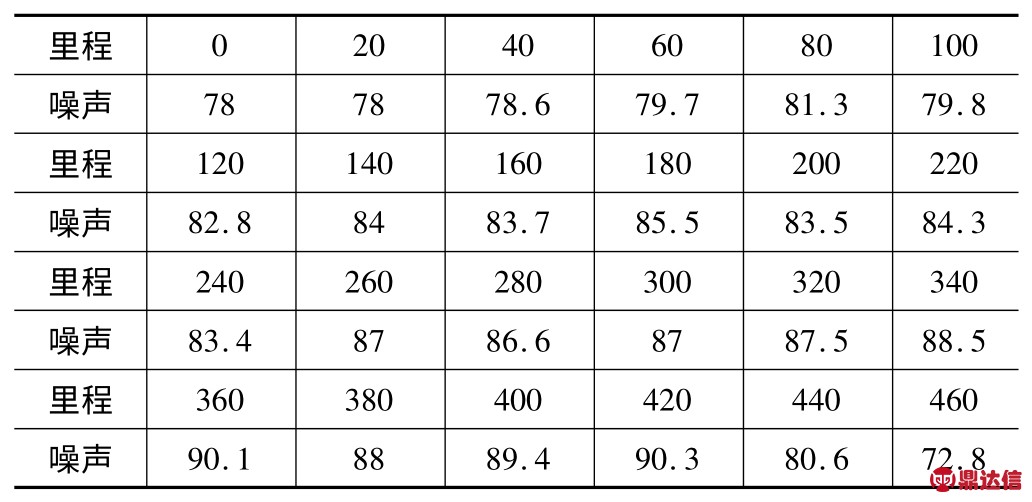

第一组试验对某型号滚珠直线导轨进行跑合,加速应力为30%额定动载荷。试验结果记录如表1 和图7。

表1 噪声(dB)—里程(km)记录结果

由表1 和图7 可看出,噪声值逐渐增大最后在里程450 km 左右出现减小,分析其原因是试验后期滑块内部滚珠和滚道出现疲劳剥落,磨损严重,导致加载松脱,最终滑块脱离加载装置。

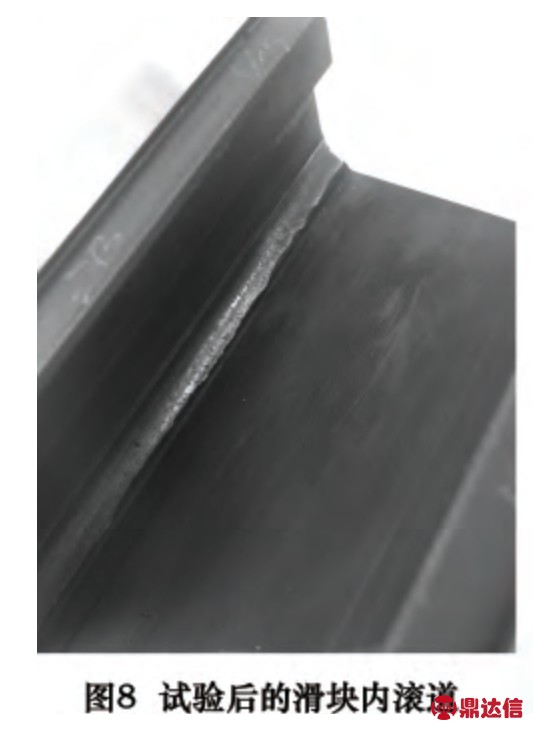

为进一步分析确认导轨样件的状态,在加载松脱后(运行里程450 km)对滑块进行了拆解,发现此时滑块内部滚道和滚珠均出现不同程度疲劳点蚀现象(如图8、9)。

第二组试验针对某型号滚柱导轨进行跑合,由于滚柱导轨相对于滚珠导轨寿命较长,故加载至100%额定动载荷进行跑合,同时进行试验记录和判断,该导轨在62 km 左右出现疲劳破坏。

4.2 实验结果分析

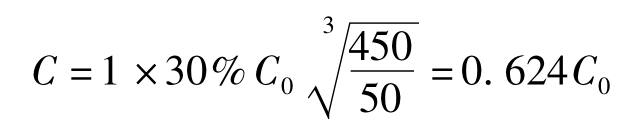

针对这两组对不同类型导轨的试验结果,即滚珠导轨在负载F=30%C0时,寿命L=450 km;滚柱导轨在负载F=100%C0时,寿命L=62 km。

分别将单次试验结果代入公式(5)中,由于在实验室环境中,温度、湿度、润滑、加载等条件均良好,故各项系数fh、ft、fc、fw均可取值为1,F=30%C0(C0为厂家给定该型号导轨额定动载荷值,即理论计算值)。故根据实验结果计算得该型号滚珠导轨的额定动载荷为:

同理,试验中该型号滚柱导轨额定动载荷计算结果为:

试验结果表明,该厂家滚珠和滚柱的导轨额定动载荷的试验值分别为理论计算值的0.624 和0.852倍,与理论值相比均偏小且差别较大。这是由于国内生产工艺水平落后于国外,换言之,ISO 标准规定的额定动载荷计算公式并不能很好地符合国内导轨的生产水平和现状。需要在大量的试验和统计的基础上对额定动载荷公式的系数进行修正,使之更符合我国导轨发展现状。

5 结语

额定动载荷是反映导轨副抗疲劳破坏能力的重要指标,也是计算导轨额定寿命最重要的参数。本文介绍了导轨额定动载荷研究现状和不足,对现有实验台的软硬件进行了优化设计,介绍了一种加速寿命试验的额定动载荷方法,并对国内厂家的导轨进行了试验和分析。后续需要继续通过大量的试验为国内导轨的额定动载荷研究提供基础。