摘要:以机床滑动导轨副典型工况下的载荷和速度为变量因素,采用正交实验设计方法,进行销盘磨损实验,研究滑动导轨副在干摩擦条件下的磨损规律。参照经典的Archard磨损公式对实验数据进行回归并修正,得出相应的磨损率的回归公式。将该回归公式和Archard公式计算结果与实验数据进行对比,得出该回归公式能更好地预测导轨副的磨损率。

关键词:滑动导轨;销盘磨损试验;正交实验;Archard磨损模型;回归分析

高精度机床是制造精密机床和其他高精度机器的工作母机,属战略性基础装备,同时也是国家制造技术最高水平的体现。精度及其保持性是高精度机床的核心性能,如瑞士DIXI(日本森精机)JIG1200卧式加工中心定位精度为0.99 μm,精度保持性可达10年以上[1-3]。导轨副是高精度机床进给系统的核心部件,对机床进给精度及其保持性起着决定性作用[4-5] 。导轨副的精度保持性能主要取决于导轨副的磨损性能,导轨副的耐磨性能越高,其精度衰减越慢。

导轨副的磨损状况一方面取决于导轨副材料的磨损性能,另外与导轨副的工况条件也密切相关,如导轨面承受的载荷、导轨运行的速度以及导轨表面润滑的条件等。本文作者主要研究干摩擦条件下不同速度和载荷的组合工况条件对导轨面磨损的影响,通过设计载荷、速度二因素的正交磨损试验并进行回归分析,得出导轨副磨损规律的经验公式,为预测导轨副的磨损量以及提高导轨副的耐磨性提供参考依据。

1 实验部分

1.1 实验设备及实验材料

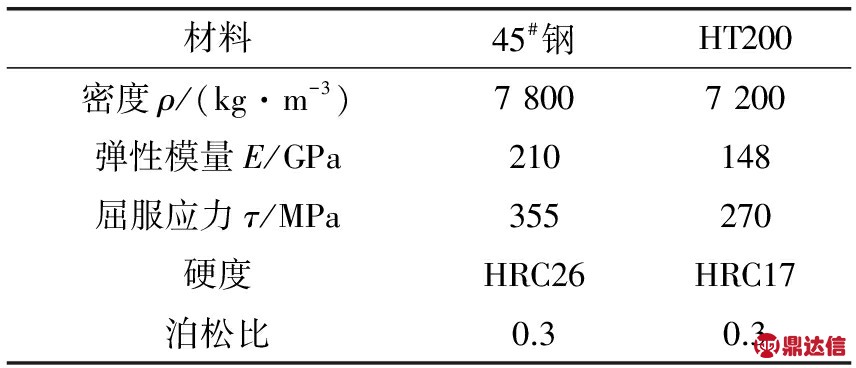

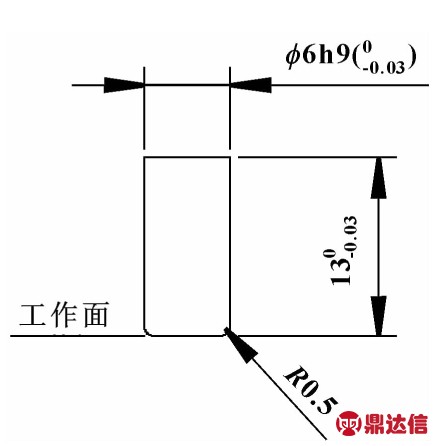

实验采用济南试金集团生产的MMW-1型立式万能摩擦磨损试验机(见图1)进行销盘磨损实验。实验所用的销试样选用45#钢,尺寸为φ6 mm×13 mm,盘试样材料选用HT200,尺寸为φ31.7 mm×10 mm,表面粗糙度均为Ra0.8 μm。具体材料参数见表1,销样式结构及参数见图2,盘样式结构及参数见图3。

图1 万能摩擦磨损试验机

Fig 1 Universal friction and wear experimental device

表1 材料参数

Table 1 Parameters of materials

图2 销试样

Fig 2 The pin sample

图3 盘试样

Fig 3 The disc sample

1.2 实验方案

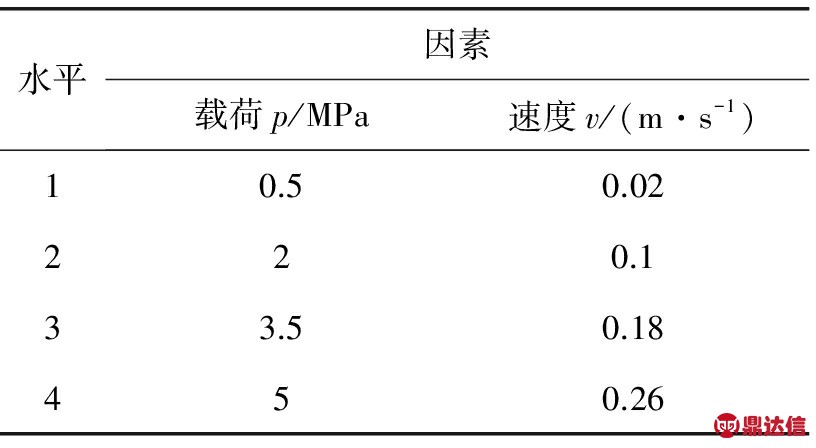

根据查手册得机床滑动导轨副典型的工况参数[6],设计正交试验表, 见表2。

表2 正交实验表

Table 2 The orthogonal experiment table

按式(1)将接触压力转换为法向力:

W=πR2p

(1)

式中:R表示摩擦半径,即销试样摩擦表面与盘试样旋转轴中心的距离(mm);p表示接触压力(MPa);W表示法向力(N)。

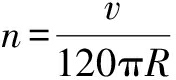

按式(2)将线速度转换为转速:

(2)

式中:v表示速度(mm/s)。

由公式(1)、(2)转换得到的接触载荷为15、57、99、141 N,转速为16、80、144、208 r/min。不同实验组中不同的载荷、速度组合可以得到不同磨损量。

1.3 实验过程

摩擦磨损实验在MMW-1型立式万能摩擦磨损试验机上进行,实验时间为30 min, 通过改变载荷、速度测得不同工况下的磨损量。实验前后试件均用无水乙醇清洗并吹干,然后测量质量,得到磨损量。

1.4 实验数据的处理

根据盘试样磨损试验后的质量损失,按下式计算磨损率:

(3)

式中:Δw表示盘的磨损质量损失(kg);ρ表示盘材料的密度(kg/m3);t为磨损时间(s)。

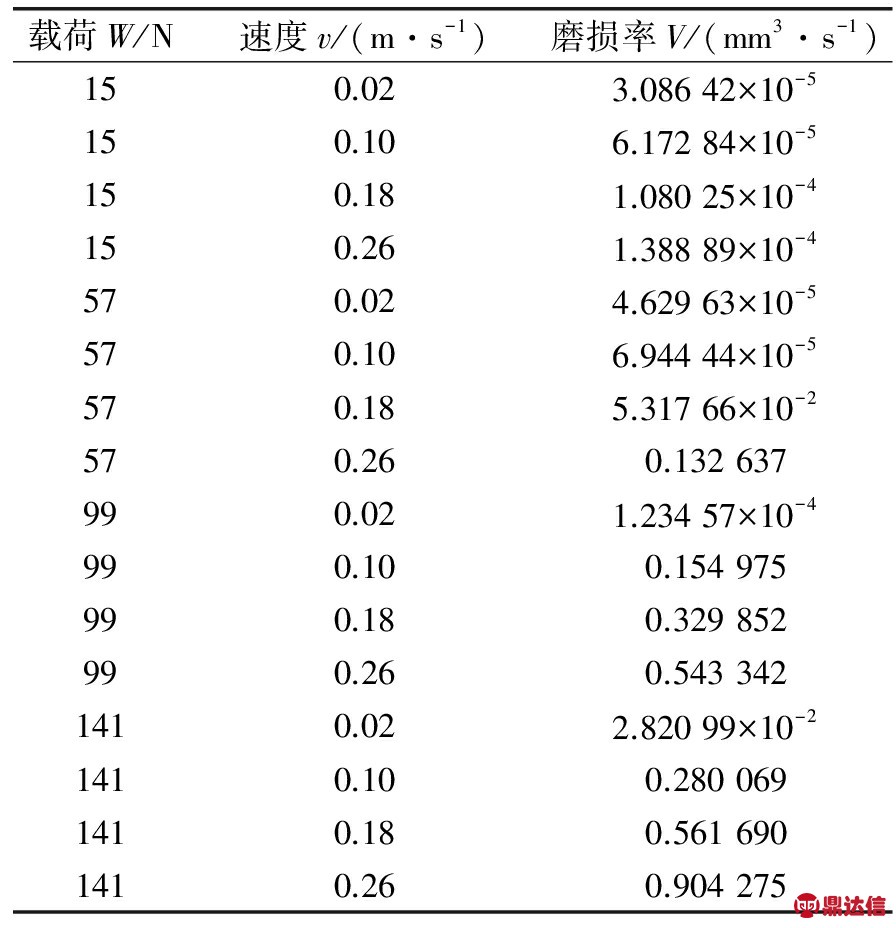

磨损率的物理意义为单位时间的磨损体积(m3/s)。干摩擦条件下,2因素4水平正交实验体积磨损率结果见表3。

表3 正交实验结果

Table 3 The results of orthogonal experiments

2 结果与分析

2.1 Archard磨损模型

由Archard黏着磨损定律[7]:

(5)

其中,S= vt,ΔV=Vt,则

(6)

式中:ΔV表示磨损体积(m3);S表示磨损距离(m);W代表施加的载荷(N);σs表示软材料的受压屈服极限(Pa);V表示磨损率(m3/s); t表示磨损时间(s);v表示磨损速度(m/s);ks表示黏着磨损常数,表4示出了几种材料的黏着磨损常数值[7]。

表4 几种材料的黏着磨损常数ks

Table 4 Adhesive wear constant ks of some materials

由于屈服极限已知,令![]() 则

则

V=KWv

(7)

2.2 实验数据的回归分析

由经典的Archard公式推导出的公式(7)可以看出,磨损率与载荷、速度成线性关系,因此可用式(7)来对实验数据进行回归拟合。在MATLAB R2012a中,输入表3中的V,W,v数据,使用Curve fitting tools功能,输入关系式(7),得拟合结果:

V=2.367×10-11Wv

(8)

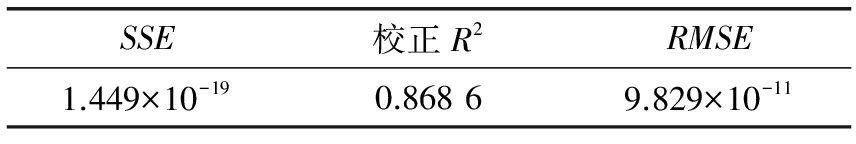

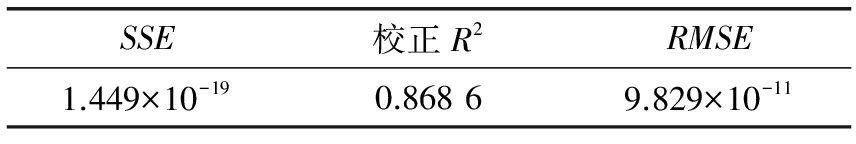

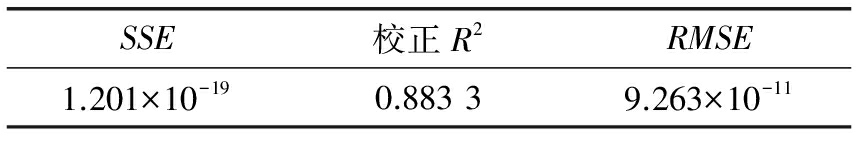

拟合公式在拟合优度检验中,通过检验和方差SSE,校正判定系数R2,标准差RMSE来检测。校正判定系数R2是判定线性回归直线拟合优度的重要指标,校正判定系数R2越接近1,SSE和RMSE越小,说明拟合效果越好。回归模型的校正判定值R2如表5所示。

表5 模型拟合优度

Table 5 The goodness of fit model

通过表5可看出,校正判定系数R2大于0.8,并且方差和标准差都较小,所以通过拟合优度检验,说明回归公式(8)是合理的。

公式(8)与式(7)等价,因此可以认为利用理论公式(7)预测实验工况的磨损时,K=2.367×10-11,则ks=K×3σs=1.917 27×10-2。

即利用Archard公式计算HT200与45#钢的磨损量时,其磨损系数ks可取1.917 27×10-2,该磨损系数与实验测的软钢-软钢值基本相当(见表4),这说明该值是合理的。

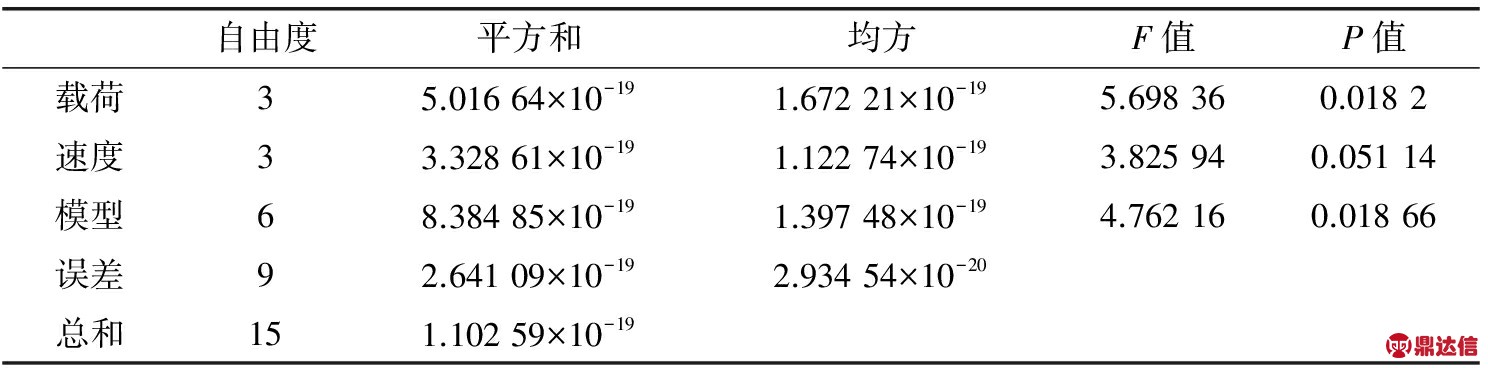

2.3 实验数据的方差分析及拟合公式的修正

对实验结果进行双因素方差分析,分析载荷、速度对磨损率的影响,分析结果如表6所示。

表6 方差分析

Table 6 Analysis of variance

从方差分析中可以看出载荷相对于速度,其对磨损率的影响更显著。因此对上述回归拟合通式V=KWv进行修正,利用通式V=KWαv对实验数据再次使用MATLAB进行回归拟合,可得出:

V=2.483×10-11W0.959 7v

(9)

其优度拟合检验见表7。

表7 优度拟合检验

Table 7 The goodness of fit model

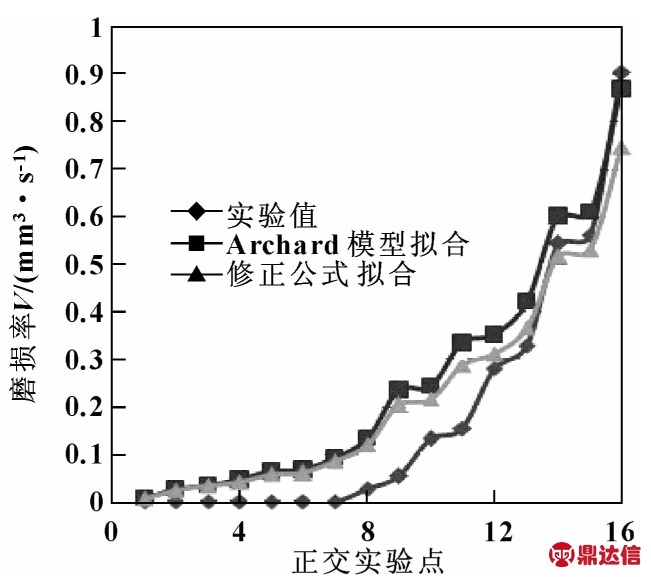

比较表5和表7中的值、标准差和方差,可以看出修正后的拟合公式比第一次拟合公式的精度高。拟合公式(9)即为实验获得的修正公式。利用该修正公式和Archard理论磨损公式(6)分别预测各组实验工况下的磨损率,并与实测的磨损率进行比较,按磨损率取值大小排序获得的散点图,如图4所示。

图4 磨损率对比图

Fig 4 The wear rate comparison

可见,修正公式大部分预测值比理论公式预测值的误差更小,因此修正公式(9)更能反应导轨副的实际磨损规律。

3 结论

(1)基于滑动导轨工况下的磨损实验数据,利用回归分析,得到与Archard磨损模型结构相同的回归公式,并对Archard磨损公式中的磨损系数进行标定,结果表明,利用Archard磨损公式预测灰铸铁和铸钢的滑动磨损时,其磨损系数可取1.917 27×10-2。

(2)通过方差分析得出,载荷相比于速度,其对磨损率的影响更显著。由此对回归结果进行修正,修正后的回归公式表明磨损率与载荷成一定的指数关系,与速度成线性关系。

(3)利用修正后的回归公式和Archard磨损公式预测实验工况下的磨损量,并与实际磨损量进行对比分析,结果表明修正后的回归公式的预测效果更好。