摘 要:90°弧齿锥齿轮啮合机是一种精密齿轮啮合检验设备,用于小模数齿轮啮合状况检验。通过优化设计将原燕尾槽型导轨副改进为线性导轨副,从可行性分析、结构设计、负荷与寿命计算等方面进行了介绍,并进行了测试,效果良好。

关键词:齿轮 啮合机 导轨 设计

1 优化设计背景

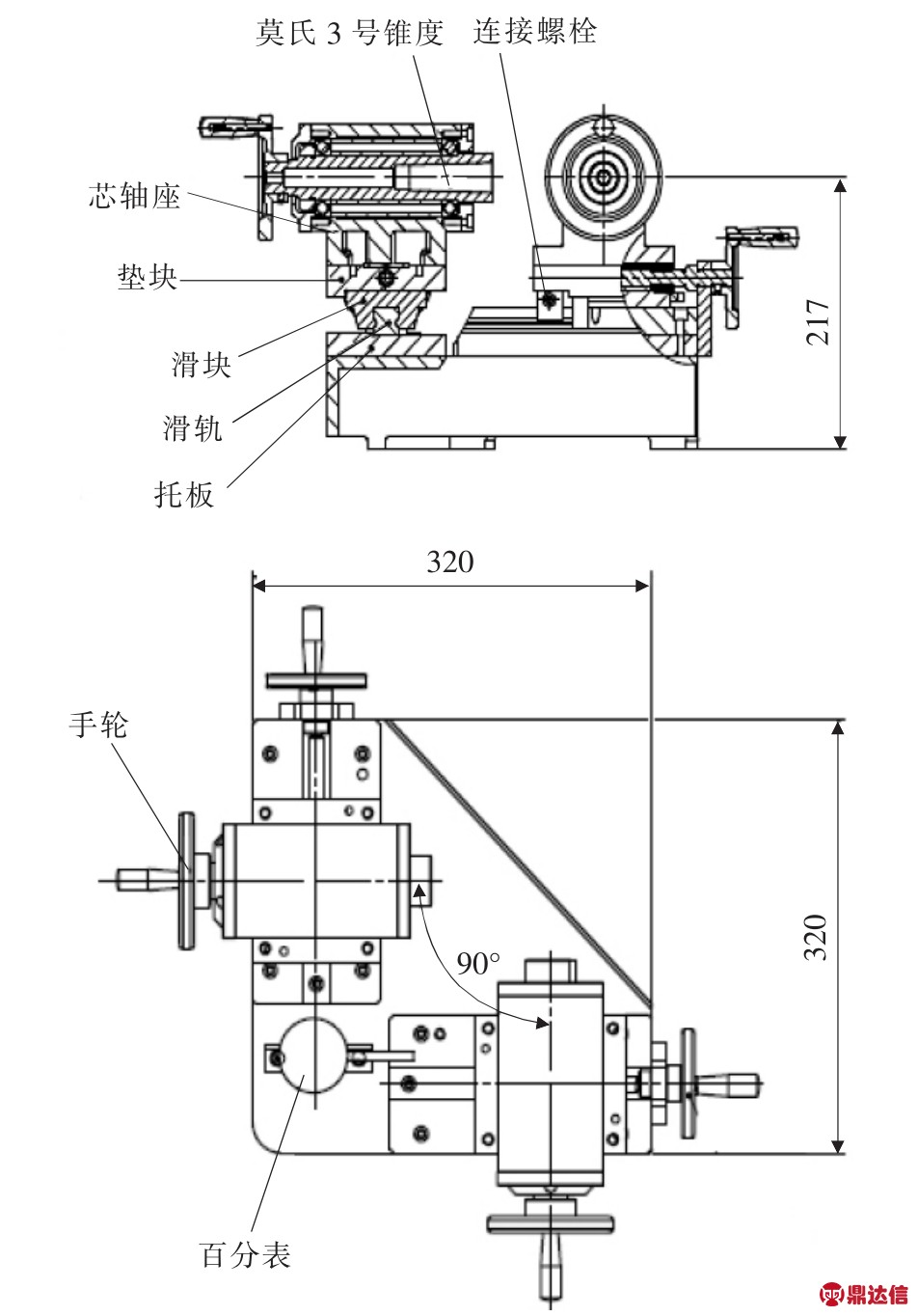

某单位生产的90°弧齿锥齿轮啮合机如图1所示,是一种精密齿轮啮合检验设备,其性能指标、运转平稳性、安装精度将直接影响齿轮加工机床所加工的锥齿轮产品的检验精准度和检验质量,检验数据可以反映相应加工机床的加工精度,并可以作为调整弧齿锥齿轮加工机床坐标位置数据精准度的依据。

该单位主要生产变角度锥齿轮啮合机及固定角度锥齿轮啮合机。长期以来,这两类产品一直采用燕尾槽型导轨副结构。随着机床行业的发展,从安装、调试、修磨工艺、装配时效及提高生产效率方面考虑,对锥齿轮啮合机导轨副结构进行优化设计已势在必行[1-4]。

2 可行性分析

90°弧齿锥齿轮啮合机是典型的固定角度锥齿轮啮合机,主要用于检验弧齿锥齿轮及直齿锥齿轮铣削加工后的齿面接触区和齿轮副的尺寸、跳动、运转平稳性、安装距离等情况,齿轮的轴交角为90°,不可调。相对于变角度锥齿轮啮合机,90°弧齿锥齿轮啮合机导轨副结构的改进更具有代表性。

原产品中作为外协件的燕尾槽型导轨副,其加工周期受到外协单位加工水平、工艺、加工工期及成本上涨等不可控因素的严重影响,如果在满足产品精度的情况下,改为采购标准成品件,不仅可以节约成本,而且能保证加工周期,从机器装配调试工艺和装配时效考虑,也会有所简化和提高。

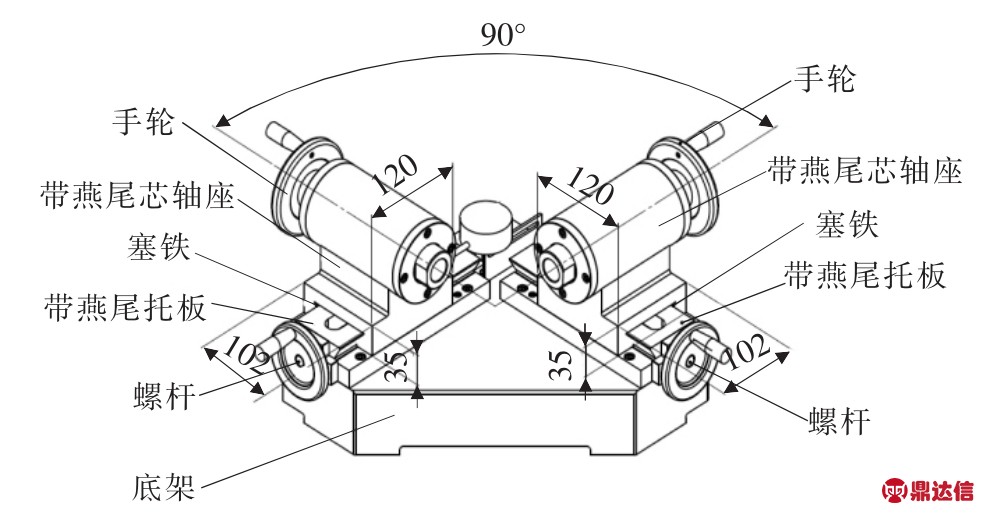

▲图1 90°弧齿锥齿轮啮合机

3 方案的确定

目前在机床行业中得到广泛应用的线性导轨副具有支撑和导向性好、定位精度高、摩擦因数低、刚性足、润滑简单、组装方便、互换性强等特点[5-7],应用相对成熟,产品系列齐全,在价格选择和交货工期上都有优势。在90°弧齿锥齿轮啮合机上采用线性导轨副结构,将是一种不错的选择。

4 结构设计

从简化设计结构的角度出发,笔者对现有零件进行改制。涉及的两个零件为带燕尾托板和带燕尾芯轴座,改制措施如下:①将托板的燕尾部分去除,可以作为滑轨的安装固定面;②将芯轴座的燕尾槽去除,可以作为滑块的连接面,同时考虑到两个芯轴座装配后轴线等高的要求和调节螺杆的安装位置,在滑块与芯轴座之间加装一块可修磨垫块;③考虑到导轨副中滑轨的安装基准及锥齿轮啮合机装调精度的可调性,增加拖板和垫块台阶,以台阶的一侧作为安装的定位基准[8-10]。

5 线性导轨副尺寸及数量确定

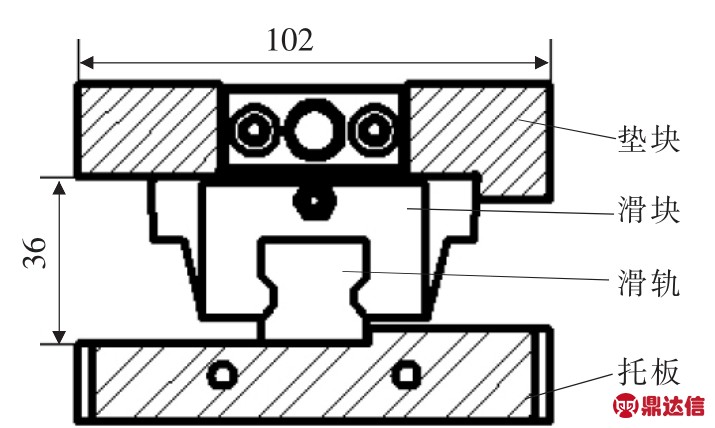

90°弧齿锥齿轮啮合机通常在常温及检验室环境下工作,不存在环境温度影响,但作为弧齿或直齿锥齿轮的检验设备,其精度等级应在高精度或精密级中选择。线性导轨副有互换性和非互换性两种选择,考虑到滑块与滑轨配合的贴合度和精密度,采用非互换性的线性导轨副。由于与滑块连接的芯轴座基座尺寸为102 mm×120 mm,空间不大,因此选用单支滑轨和单滑块配合的非互换性线性导轨副比较合适,滑轨行程则以原燕尾导轨副的工作行程210 mm为宜。从滑轨所承受力的方向及安装调试工艺考虑,宜采用单支滑轨有承靠面的配置方式,如图2所示。

▲图2 单支滑轨有承靠面配置

6 线性导轨副负荷及寿命计算

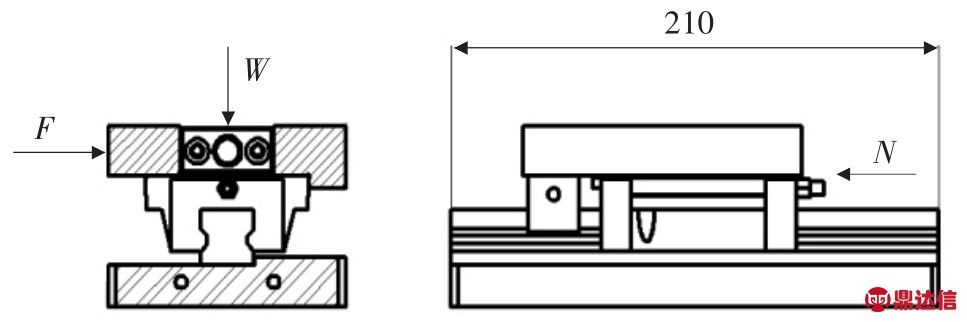

单支滑轨滑块线性导轨副的受力情况如图3所示,滑块的工作负荷主要来自于驱动推力N和摩擦力。W为芯轴座和垫块的重力,W=100 kN,F为锁紧及齿轮啮合时的作用力,F=1 kN,N=5 kN,工作负荷Pc=N-μW=2 kN,μ 为摩擦因数,μ=0.03。

▲图3 单支滑轨滑块线性导轨副受力示意图

以上银科技的产品技术规格为参考和选用依据,同时考虑导轨副与垫块和托板连接固定的空间及方式,且与机床产品相配套,采用法兰型、重负荷、上锁式,行程为210 mm,滑轨经特殊加工与中预压。根据芯轴座基座尺寸,确定滑轨宽度为25 mm,基本额定动负荷为26.48 kN,初选非互换性线性导轨副的型号为HGW25CA1R210E15ZAP。

在HGW25CA系列产品中,额定动负荷C=26.48 kN,中预压ZA=0.05C=1.32 kN。

线性导轨副的寿命L为:

式中:fh为硬度因数,fh=1;ft为温度因数,ft=1;fw为负荷因数,fw=1.2。

代入相关参数,计算得L=67 156 km,计算结果完全符合应用要求。

线性导轨副结构的90°弧齿锥齿轮啮合机如图4所示,检验测试结果见表1,检验结果符合行业标准要求。

▲图4 线性导轨副结构90°弧齿锥齿轮啮合机

7 结束语

90°弧齿锥齿轮啮合机由燕尾槽型导轨副改进为线性导轨副,在满足功能和制造精度的情况下,简化了装配工艺,提高了装配和调试精度,节约了产品成本。美中不足的是,从外观上看,采用线性导轨副结构的90°弧齿锥齿轮啮合机略显头重脚轻,在空间许可和可承受负载不变的情况下,如果有宽幅型线性导轨副可供选择,效果则会更佳。

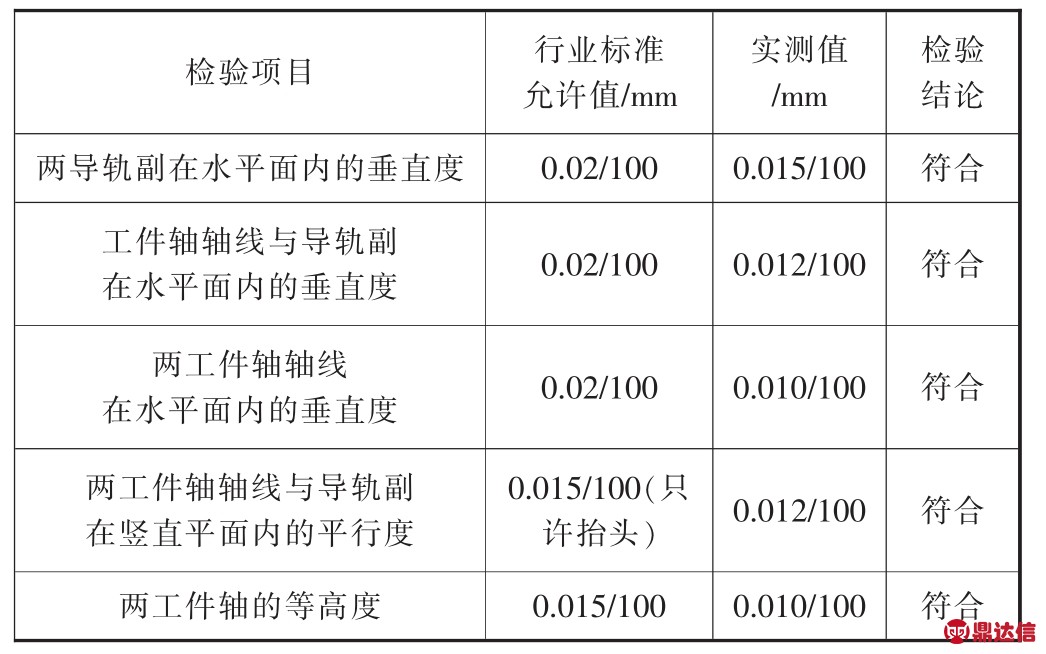

表1 检验测试结果