摘 要:通过有限元方法对横梁的加工和安装过程进行了建模,充分考虑了测量方式的不同对起拱曲线的影响,分析横梁不同加工装卡方式与安装方式下起拱曲线的区别,发现了加工起拱曲线后的横梁仍未达到机床精度要求的原因,指出加工横梁z向导轨面起拱曲线时装卡方式与横梁实际工作时安装条件存在较大差别情况下,不能按照安装条件下计算得到的横梁起拱曲线直接加工.文章针对现有的装卡条件,对起拱曲线进行了补偿,克服了由装卡方式的不同带来的加工误差.

关键词:超跨距横梁;起拱曲线;加工装卡方式;有限元

0 引言

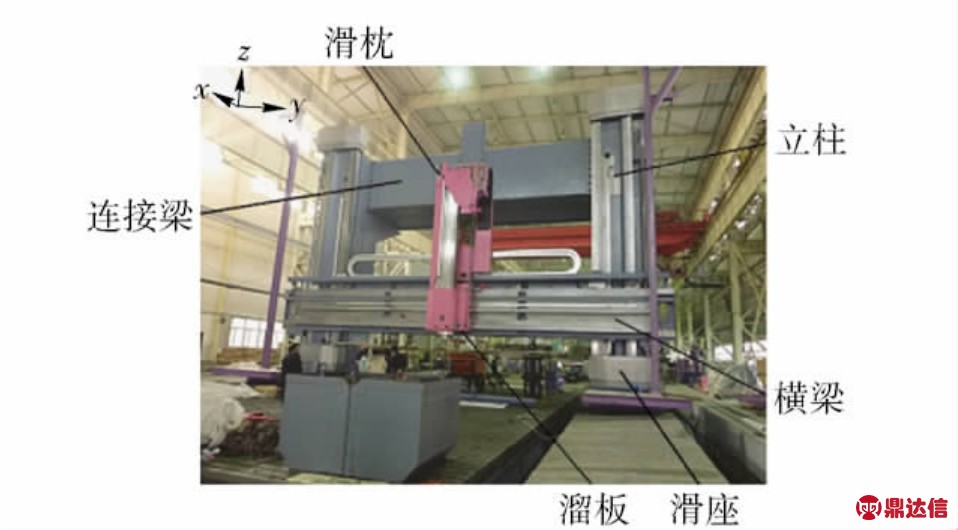

重型龙门数控铣床主要由立柱、连接梁、横梁、滑枕、溜板、铣头、滑座、工作台等关键功能部件组成,其中横梁是主要的承载部件,其设计的好坏直接影响了机床的精度.

在重型龙门数控铣床切削过程中,溜板、滑枕及铣头等部件质量是通过横梁承担的,横梁上与之直接接触的导轨面将会产生变形.当滑枕等在横梁上移动时,横梁接触面的变形会形成一条变形曲线,即承载曲线.横梁的跨距越大,承载曲线越明显.同时与x方向的承载曲线相比,z向(重力方向)的承载曲线要更明显.

根据GB/T19362所述,铣头水平移动(y轴线)的直线度公差,即直线度误差,在1.000 m测量长度上,误差不超过0.02 mm.测量长度每增加1.000 m,误差不超过0.01 mm.测量长度再增加,最后的误差不能超过0.04 mm.

为了避免承载曲线对刀尖轨迹的影响,根据横梁在实际工况下的受力情况,一些研究者通过优化横梁结构来增加横梁刚度,从而减小由此带来的误差.如蒋洪平[1]对原型整机进行有限元分析,通过采用斜支撑形式的筋板内部设计结构,有效提高了整机动、静态性能;罗传林等[2]利用有限元分析方法,对龙门式机床横梁的板筋结构形式、截面形状和导轨分布形式作了研究分析;谢黎明等[3]针对在加工中由于横梁部件刚度不足在工件表面产生波纹状刀痕的情况,使用有限元软件COSMOSWORKS对铣床进行建模和静、动态性能的分析,依据横梁振动相对变形的振型和幅值,以及机床的工作环境和机床设计的结构力学理论,针对横梁提出了结构改进建议;Zatarain[4]用有限元方法对整机模型进行了模态分析,通过几种方案的比较,选择了其中合理的结构.然而,尽管通过优化结构能增加横梁整体刚度、减小误差,但随着横梁跨度不断增加,横梁导轨面的变形不可避免.

另外一些研究者在设计横梁时通过分析负载在横梁不同工作位置时导轨面的变形,建立横梁导轨面的承载曲线,并依据承载曲线进行反向推导,得出相应的补偿曲线,称为起拱曲线,从而在加工横梁时预留出一定的余量来抵消承载曲线的影响,由此来保证机床精度.如柯礼立[5]针对横梁导轨面的变形及局部磨损问题做了相关研究,指出在制造时需采取必要的工艺措施,使某些导轨面具有精度储备量;郭铁能等[6]及董雪娇[7]针对重载大跨距横梁的承载变形补偿问题进行了研究,以提高重型机床产品加工精度为目标,提出了一种基于有限元的起拱曲线计算方法.

通过设计起拱曲线的方法在理论上可以补偿承载曲线带来的误差,然而这些都是以理想加工条件为前提的,由于加工条件的限制,实际的加工曲线与理想起拱曲线存在差异.

以往研究者根据工作条件下横梁导轨面由负载导致的承载曲线反变形推出起拱曲线,该分析方法基于横梁工作时的安装条件,与横梁导轨面加工阶段的装卡条件完全一致.然而在加工横梁导轨面时,往往不能保证横梁的装卡方式(简称加工装卡)完全等同于工作安装条件.由于横梁自身尺寸和质量较大,在不同的装卡方式下,由横梁自身重力造成的整体变形存在很大的区别,如果直接采用横梁的安装条件来加工起拱曲线,最终达不到预期效果.

在实际生产中,为了克服由于重力引起的变形,经常采用布置辅助支撑的方法来减小由此带来的影响[8],然而由于装卡条件不同,并没有很好的办法精确调整辅助支撑以避免由此带来的误差.以某机床厂生产的某型号10.5 m跨距横梁为例,根据国外提供的数据加工出相应的起拱曲线后,在实际工作时(机床y向运动),z向(重力方向)最大偏差为114 μm,无法达到机床精度要求.文章通过有限元方法对10.5 m跨距横梁加工和安装过程进行了建模,详细分析了加工装卡方式对横梁z向导轨面变形的影响,相对于其他方向,由于z向变形最大,且主要决定了工件平面度,而其他方向影响相对较小,主要在加工曲面时才会产生作用,且计算方法相似,所以文章只对z向进行研究,通过系统地对比分析结果与实验测试结果,最终找到了横梁在实际工作时未达到设计精度的原因.探索了由于装卡原因带来的起拱曲线加工误差的克服方法,并对现有装卡条件下的预起拱曲线进行了优化.

1 横梁特性分析

1.1 横梁介绍

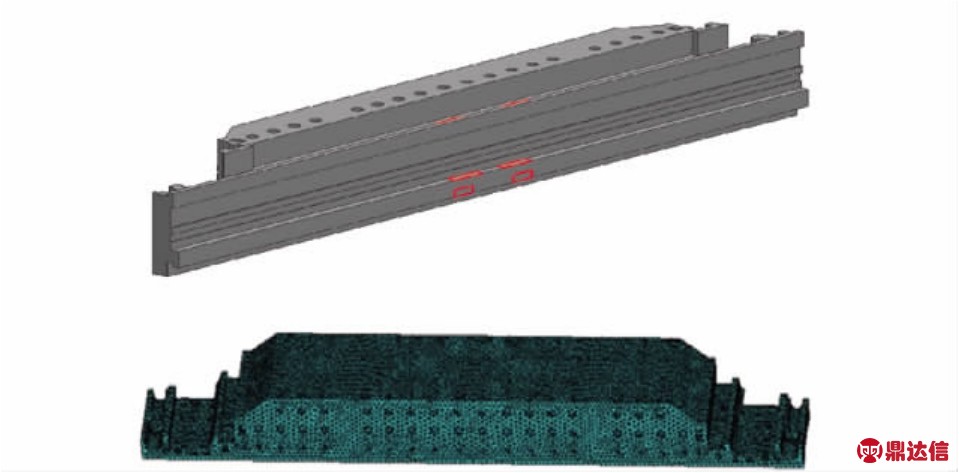

在龙门机床中,定义沿工作台方向为x轴,沿横梁导轨面方向为y轴,重力方向为z轴,如图1所示.10.5 m跨距横梁的材料为球墨铸铁,外形如图2所示,x方向尺寸为1.520 m,y方向尺寸为15 m,z方向尺寸为2.204 m,体积为13.849 m3,质量为99.716 t.

图1 重型龙门数控铣床

Fig.1 CNC heavy-duty gantry milling machine

横梁通过x和y向导轨面与丝杠的支撑安装在立柱上.工作条件下,为了克服溜板与滑枕等产生的弯矩,横梁x向导轨面下端与立柱前表面接触,并获得+x向支撑,而导轨面上端靠压板与立柱后表面接触,并获得-x向支撑;横梁的z向位置通过两端的丝杠进行调节,支撑面如图3所示;为了防止横梁y向的窜动,横梁一端与立柱侧面通过导轨面约束,而另一端自由,以此来释放热应力.

图2 横梁模型

Fig.2 Beam model

图3 工作安装条件

Fig.3 Work installation

1.2 横梁受力分析

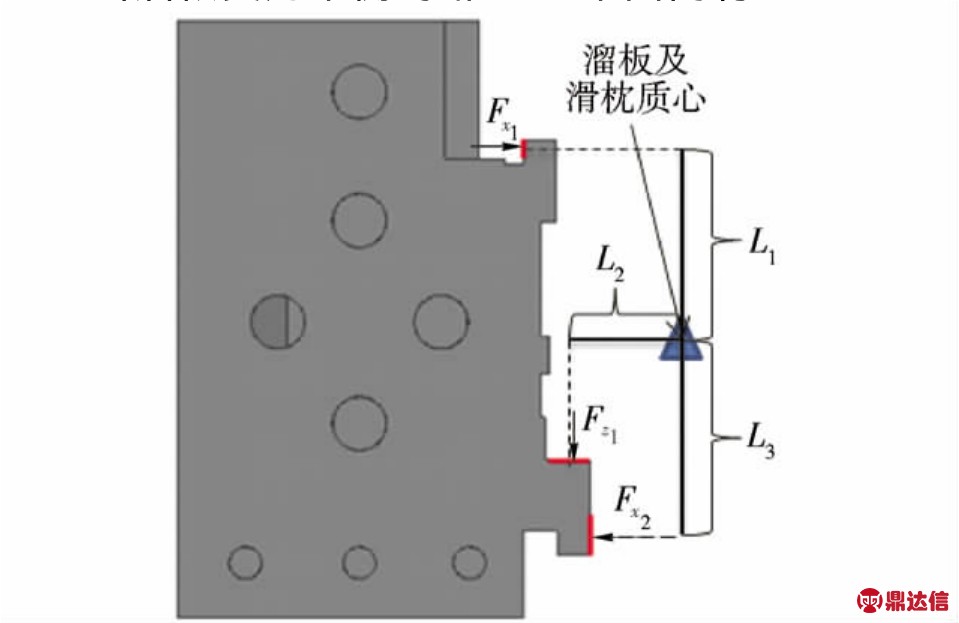

由图1可以看出,横梁除了自身重力,还承载了滑枕、溜板及铣头的重力(不考虑切削力下的作用).滑枕、溜板及铣头等的质量根据型号不同有所变化,范围为10~30 t.根据滑枕等在横梁上的位置,如图1所示,可以得到横梁的受力面(图2)及受力方向(图4).在工作过程中,滑枕等沿横梁导轨面往复运动,受力面也会相应移动.

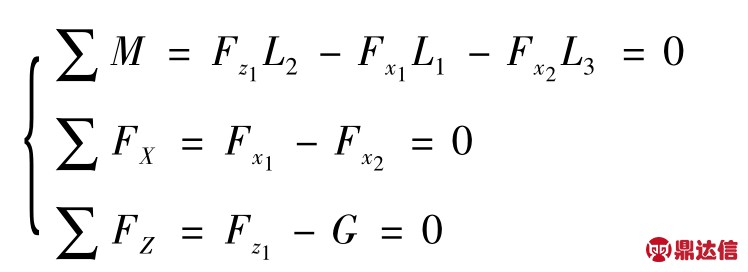

当溜板受力平衡时,在xoz平面内有

图4 接触面受力分析图

Fig.4 Force analysis of cross-rail

式中:Fx1、Fx2、Fz1分别为相应导轨面上的压力,见图4所示;G为溜板及滑枕的重力.

根据溜板和滑枕的相关参数,可以求出横梁导轨面受力大小.由

其中,上导轨x向导轨面与溜板左右接触面积均为86 mm×450 mm,下导轨z向导轨面与溜板左右接触面积均为164 mm×450 mm,x向导轨面左右接触面积均为350 mm×450 mm.

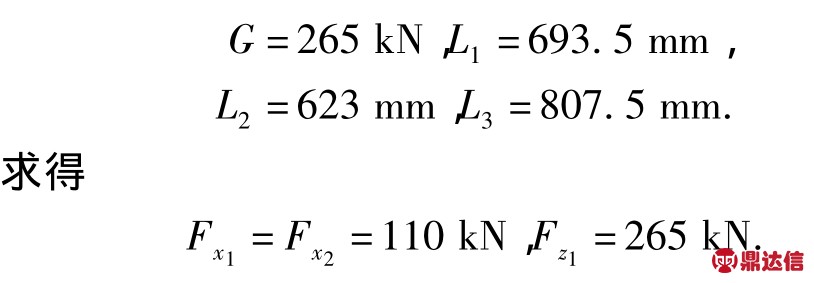

1.3 横梁加工装卡方式

加工横梁导轨面时,为了防止横梁发生侧倾,横梁底部采用4个垫铁支撑.其中垫铁为边长150 mm的正方形铁块,其位置如图5所示.而横梁的工作安装条件如图3所示,可以看出,加工装卡方式与工作安装条件有很大不同.

图5 加工装卡方式

Fig.5 Manufacture chucking mode

2 有限元分析

2.1 有限元模型

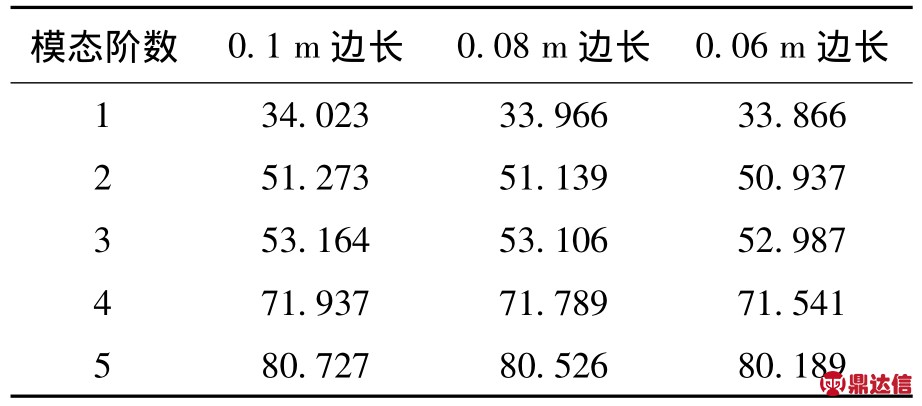

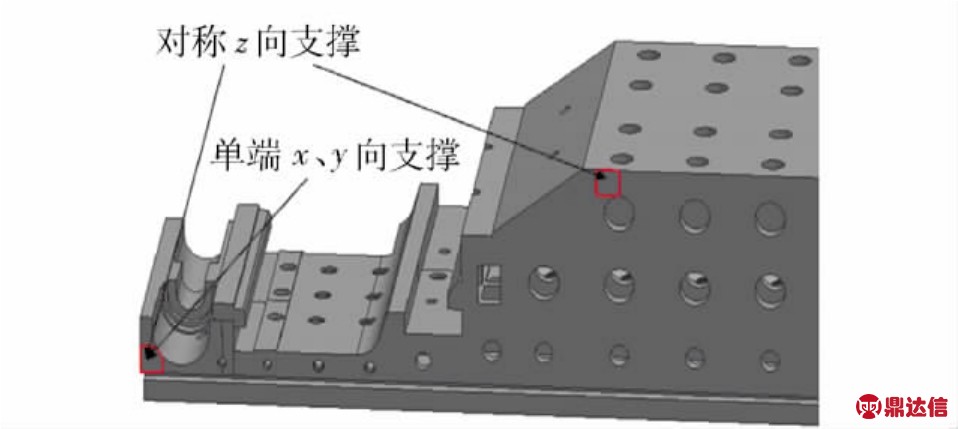

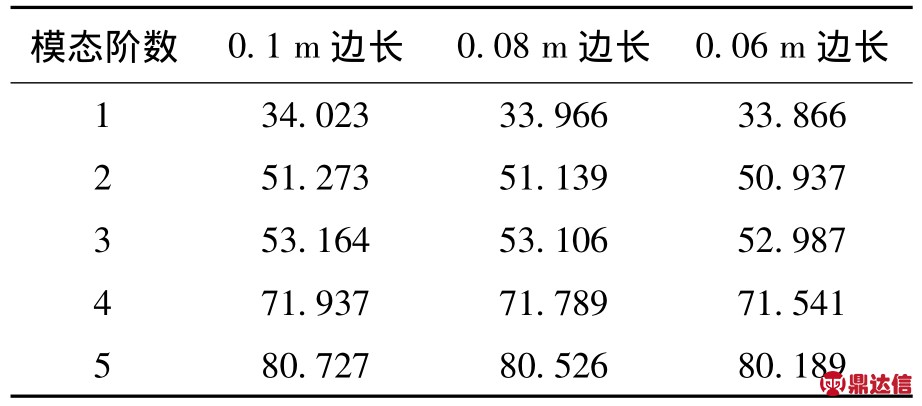

首先对横梁的三维模型进行简化,省略了对整体刚度和质量影响不大的孔隙等局部细节.其次采用六面体单元SOLID187对模型进行网格划分,横梁的材料密度为7 200 kg/m3,弹性模量为174 GPa,泊松比为0.275.为了检验有限元网格是否合理,分别采用固定单元边长为0.1、0.08、0.06 m三种网格进行模态仿真分析.3种网格条件下横梁在自由状态下的固有频率如表1所示.从数据表中可以看出,经过仿真计算后得到的结果十分接近;因此,为了提高计算效率,采用0.1 m的网格长度即可达到仿真分析所需要的精度.

表1 固有频率仿真分析结果

Table 1 Analysis result of nature frequency Hz

所采用的有限元模型共228 253个有限元单元,98 694个有限元单元节点,如图2所示.

2.2 边界条件及受力情况

根据横梁特性分析,一方面考虑到工厂实际加工横梁时,垫铁面积和位置的变化有可能对承载曲线造成影响,为了进一步分析,共采用了3种加工装卡方式;另一方面为了探究在不同装卡方式下横梁自身重力引起的承载曲线的变化,分别分析了横梁在单独安装及加上负载之后的不同情况.

共采用5种不同的边界条件及受力情况.

条件1:横梁单独安装,即溜板、滑枕与铣头等尚未安装的情况,边界条件如图3所示.

条件2:机床安装完毕,即溜板、滑枕与铣头安装完毕,且沿横梁导轨面不断移动的情况.边界条件同安装条件1,受力情况如图2、4所示.

条件3:考虑横梁立方形支撑垫铁边长为150 mm,位置如图5所示,仅考虑横梁的重力作用.

条件4:考虑横梁立方形支撑垫铁边长为250 mm,位置如图5所示,仅考虑横梁的重力作用.

条件5:考虑横梁立方形支撑垫铁边长为150 mm,中间2个垫铁分别向横梁中部位置移动0.3 m,位置如图5所示.

在加工装卡方式下,由于垫铁主要起到支撑作用,4个位置上z方向的位移应当为0;其次,虽然垫铁与横梁之间有一定的摩擦力,但其大小相对于横梁内应力来说几乎是可以忽略的,为了防止横梁x、y向窜动,同时避免对仿真结果造成影响,对横梁一端的x、y向进行约束,另一端自由,以此来释放热应力.

3 承载曲线的获取及验证

3.1 承载曲线

考虑到横梁在实际工作时,由于立柱及丝杠等部件的影响,由溜板带动的滑枕及铣头不可能完全移动至横梁左右最末端,而是在横梁中部10 cm距离之间往复运动,所以横梁导轨的有效承载区域的变形最终决定了加工产品的精度.

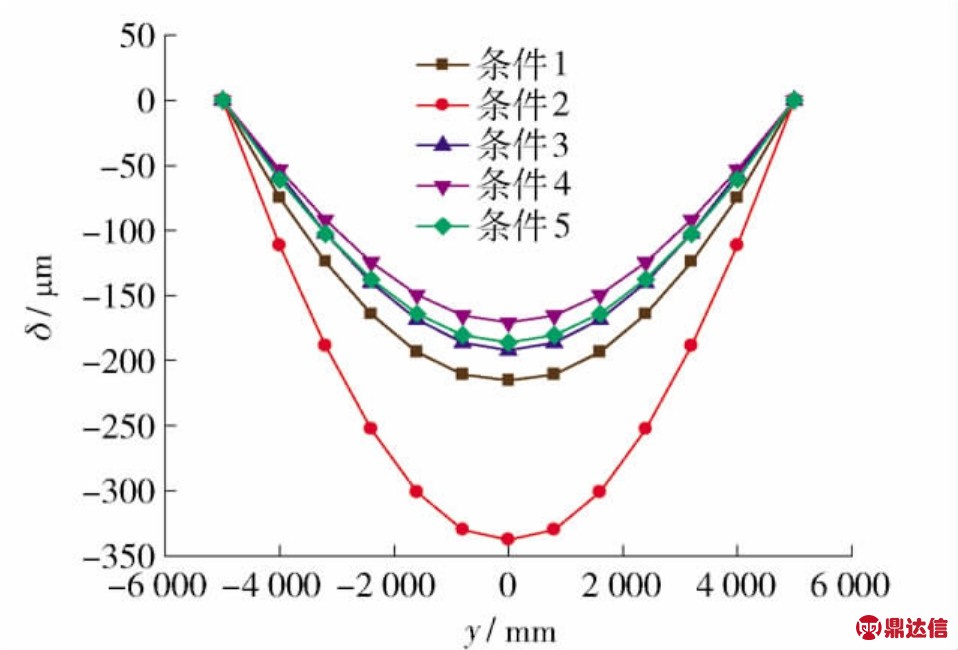

作者以横梁有效承载区域导轨面z向变形为研究对象.首先,考虑到导轨面主要是z向变形,对横梁下导轨z向导轨面(Fz1处受力面)进行了分析.其次,为了更好地反映出整条变形曲线,移动滑枕溜板上的位置,取13个关键位置进行分析.最后,由于每个位置下都存在2个受力面(图2),并且受力面之间有一定的跨距,本文以每个受力面的中心节点为分析对象,分别提取13组(26个)受力面中心节点的z向位移,并将每组的位移均值δ作为该位置导轨面的最终变形量,再以横梁z向导轨面中心为原点,沿导轨面方向(y向)为横坐标,最终得到承载曲线,如图6所示.

图6 承载曲线分析结果

Fig.6 Analysis results of deformation curve

3.2 结果验证

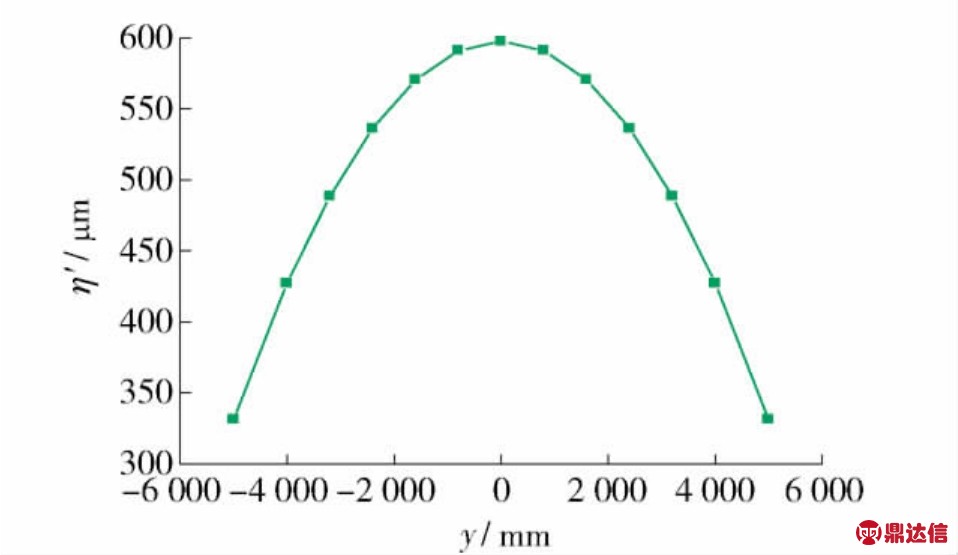

作者对加工完毕的起拱曲线及横梁实际工作时的承载曲线2种状态分别进行现场测量.在加工完毕后,采用XD激光测量系统对工厂依据国外数据加工后的横梁导轨面起拱量η进行测量,由测量结果得到条件1安装情况横梁实际起拱曲线,如图7所示.

图7 起拱曲线

Fig.7 Camber curve

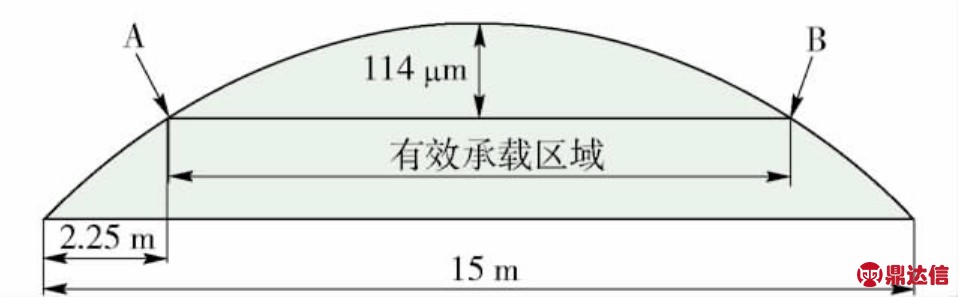

在条件2下,由于与溜板接触的横梁导轨面变形无法直接测量,因此将传感头固定在滑枕端部,然后由溜板带动滑枕与传感头等部件在机床工作区域内从横梁一端运动至横梁另一端.现场测得滑枕在横梁中部与端部时z方向位移差为114 μm,如图8所示.测量结果说明了在横梁有效承载区域AB内,导轨面z向变形最大处高达114 μm,远未达到机床的设计要求,严重影响了机床的加工精度.

图8 测试原理图

Fig.8 Test Schematic

根据不同的测量方式,横梁实际起拱值是以整个横梁水平位置为z向测量基准线,而机床安装后横梁z向变形测量值是以AB连线为z向测量基准线(图8),各点变形值是垂直于连线方向的位移.为了统一测量基准线,作者以横梁有效承载区域AB为基础,将横梁实际起拱值转化为相对于AB两点的相对起拱值.

在此基础上,并且在横梁未起拱的条件下,以条件3下横梁自重引起的变形值与横梁实际工作过程中变形值的差值为对比对象,通过实际测量与仿真分析得到的差值进行对比,本文选取导轨面最大变形位置的差值进行对比.

由于通过仿真的方法并不能直接模拟测试的工况条件,所以无法直接通过仿真结果与其进行对比.在此基础上,考虑到变形值均属于小变形范围,基于小变形下的线性关系,图7中最大起拱值与图8中最大变形值的差值等效于图6中条件2下最大变形值与条件3下最大变形值的差值.通过对比测量的差值与仿真的差值,可以验证仿真方法的准确性.

由图7的起拱曲线可以得到在有效承载区中最大起拱值为266.5 μm,由图8可以得到在有效承载区中最大变形值为114 μm,从而得到测量的差值为152.5 μm.

由图6中的变形曲线可以得到横梁在条件3下的最大变形值为192 μm,在条件2下最大变形值为337.7 μm.可以得到仿真结果的差值为145.7 μm.

由此可以得到有限元分析结果与测量结果的误差为6.8 μm,误差百分比仅为4.46%.

由对比结果可以看出,分析结果及测量结果的误差非常小,远远小于国家标准中的最大公差,完全满足机床精度要求,可以表明整个有限元分析过程是正确和可靠的,为进一步探究加工装卡方式对超跨距横梁z向导轨面变形的影响奠定了基础.

4 加工装卡方式对导轨面z向变形的影响

4.1 加工装卡方式对承载曲线及刀尖轨迹的影响

由于超跨距横梁尺寸大,在同样的自身重量条件下,不同的加工装卡方式,其导轨面z向变形有很大的差距,如图6所示.

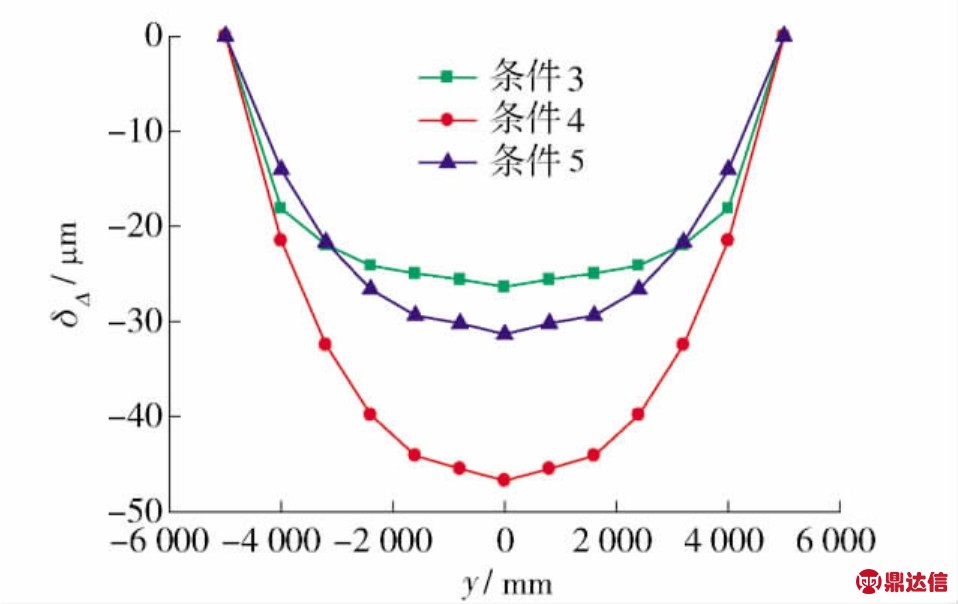

机床的精度由刀尖的轨迹决定,而其承载曲线不能直接反映出加工装卡方式对刀尖轨迹的影响,其影响是由承载曲线之间的差距直接决定的.如果横梁按照理想工作装卡条件推导得出的起拱曲线进行加工,在相同装卡方式下进行加工后,横梁工作时的刀尖轨迹理论上为1条水平直线.如果分别在3种不同加工装卡方式下进行加工,可根据图6计算出承载曲线之间的差距δΔ,并最终得到不同加工装卡方式对刀尖轨迹的影响程度,如图9所示,不同的装卡方式导致的刀尖轨迹差值较大,也同时说明不同加工装卡方式对于刀尖z向轨迹存在着不可忽略的影响.

图9 装卡方式对刀尖轨迹的影响

Fig.9 Trajectory comparisonof different chucking mode

4.2 起拱曲线的对比与优化

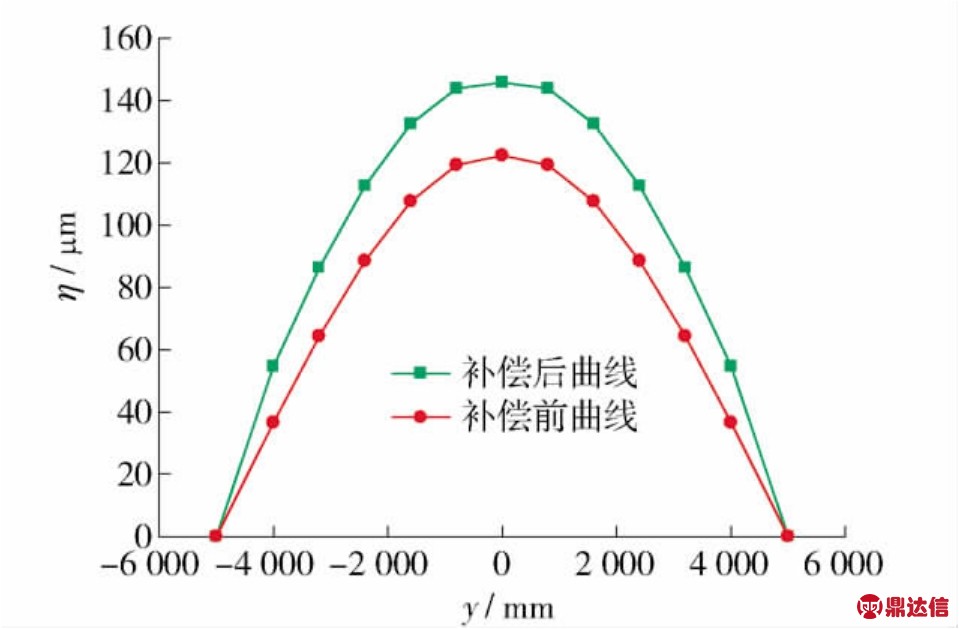

通过以上分析可以得知,加工装卡方式对刀尖轨迹有很大的影响.在不得不采用与工作安装条件不同的加工装卡方式的情况下,需要对起拱曲线进行相应的补偿,通过对现有的加工条件3的分析计算,补偿后的曲线如图10所示.

图10 起拱曲线的优化

Fig.10 Optimization for camber curve

5 结论

1)横梁起拱曲线加工过程中应保证加工装卡方式与机床安装条件一致.

2)如果不能保证加工装卡方式与机床安装条件的完全一致性,必须考虑由此产生的影响,并对起拱曲线进行修正.