摘要:机床导轨的维修工艺较复杂,为了能使机床导轨具有良好的刚性、耐磨性,对导轨采用淬硬处理来保证机床精度,实验结果表明了这种方法既简便又快捷。文中介绍了淬硬处理的工作原理及方法。

关键词:机床导轨;工作原理;效果

0 引言

随着机床向高速、重载、高精度以及自动化方向的发展,如何提高并保持机床导轨的精度日益引起人们的注意,尤其在机床修理工作中,无论大修或日常维修,机床导轨面的修理都占据着很大的工作量。在精度方面,它不但直接影响加工的精度,而且往往是其它部件精度检查的基准。为了保证机器各部件间相对运动的正确性,导轨应具备的特点是良好的导向性、足够的刚度、较好的稳定性以及耐磨性。只有这样才能保证机床精度,保证产品质量。

因此提高导轨的耐磨性及表面缺陷的快速修复非常必要,尽管用以下方法也能延长导轨耐磨性,延长其使用寿命,比如:1)导轨镶装布层塑料板;2)导轨镶装淬硬钢条; 3)采用磨削工艺等工艺方法。实践证明用导轨的淬硬方法来保护导轨面是最理想的手段。

1 导轨淬硬的几种方式

导轨的淬硬处理,通常有火焰淬硬、高频淬硬、工频电接触淬硬3种。火焰淬硬目前应用较少,高频淬硬必须应用高周波电器装置。工频淬硬的方法较为简单易行,效果也好。

2 导轨的高频淬硬工作原理及方法

采用与导轨形状相应的淬火器,在高周波电器装置的控制下,对床身进行淬硬(一般硬度可达50HRC以上)。床身导轨的高频淬硬,可采用工件移动而淬火器不动或淬火器移动而工件不动的加工方法。每一种方法,都要根据高周波装置的结构而定,而后者比前者加工方法的工作区域减少一半。但是,经过高频淬硬的床身导轨,由于加热面积大,温度较难控制,床身变形大,故淬火后需进行磨削加工。

3 工频电接触淬火的工作原理及方法

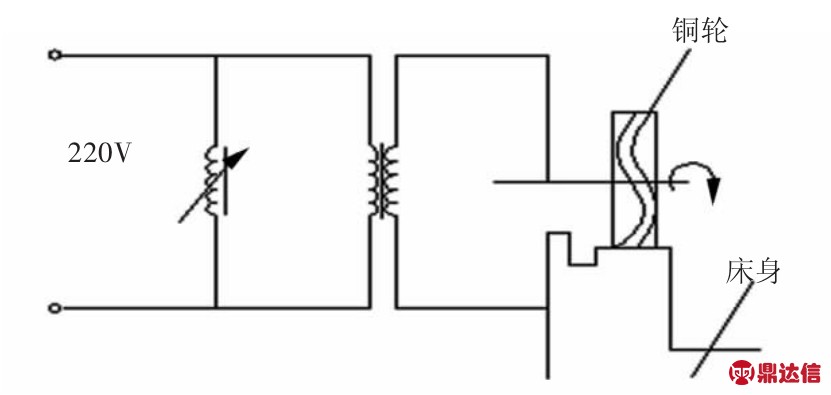

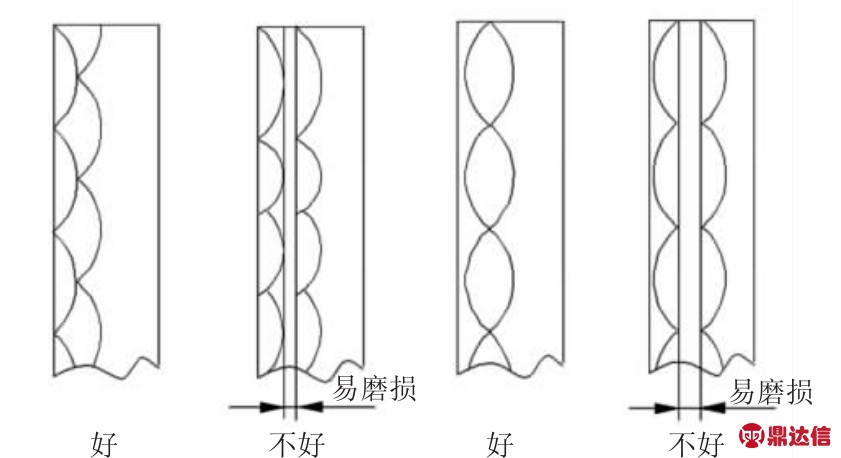

如图1所示,电源经过大功率变压器变压为V≤3 V,电流I=450~800 A。通过圆周表面刻有波形凸纹的铜轮,以1.5~3 m/min的速度在导轨表面上移动,由于铜轮与导轨接触处有较大的电阻,当大电流通过时,会产生相当大的热量,使导轨表面局部加热,随着铜轮的移开,加热表面迅速冷却,形成了硬化条纹。淬硬深度约0.2~0.4 mm。硬化条纹的轨迹要封闭,否则易发生局部磨损(如图2)。

加热温度和淬硬深度可通过改变电流大小和铜轮移动速度(即接触时间)来调节。这种淬硬导轨的方法,对被加工导轨产生的热变形很微小,可在床身导轨精确加工后再进行。点接触淬硬,对淬硬表面会产生微小电蚀,所以在导轨淬硬以后,用细氧化铝油石,对淬硬表面进行修磨,使导轨表面光滑。

图1 工频电接触淬火原理

图2 淬硬条纹

4 结论

采用工频电接触淬火这种淬硬方法,其结构简单可靠,操作方便,经济适用,并能提高导轨的耐磨性,目前修理中广泛采用。保证了机床导轨的耐磨性。