摘 要:随着我国城市化进程的不断加快,各项市政配套基础设施正在得到了日新月异的快速发展。管道作为城市基础设施的一项重要组成部分,相应的施工技术也得到了迅速的发展。

关键词:机械顶管;中继间;电瓶车;泥浆

顶管施工技术作为一种非开挖的管道施工技术,由于施工出土量少、施工污染小、作业面小、对环境影响小、工期和工程量可控、一次性顶进距离长、穿越构筑物,穿越路口影响小等优点,在工程实践中已经带来了巨大的社会效益和经济效益。

在长距离机械顶管中经常使用中继间技术,中继间需要进行往复的伸缩运动,如果采用一般的导轨,则中继间无法正常工作。且机械顶管一般采用电瓶车进行出渣,电瓶车行走时在中继间处导轨上经常出现翻车事故。故在中继间处采用伸缩导轨,伸缩导轨的工作原理是中继间在顶进的过程中,顶管机与中继间分步导轨之前的导轨与管道的顶进方向保持一致,带动之后的分步导轨开始工作。中继间分步导轨每一小段导轨在被拉伸至20mm后,带动下一分布导轨向前移动。反之亦然。

1 工程概况:

西安市地铁二号线电力管沟穿越南绕城及三环路顶管工程,南起南三环路南侧长安路东侧人行道,北至长安路东侧新都大酒店出入口以北27.5m处,工程全长473.5m,管径D2000mm,管道埋深10.0m。起点处距离民房较近,附近有高压电力杆,终点处位于长安南路(环塔东路段)与绕城高速路辅道交汇处,现状交通繁忙。根据本工程的特点和交通情况。经过对施工现场的调查和对施工方法的讨论,本段工程最终采用DK-2000mm土压平衡顶管机机械化顶管施工。拟采用三套中继间,使用2套,备用1套。为确保地铁二号线顺利通车,公司要求55天完成顶进。

2 现状调查

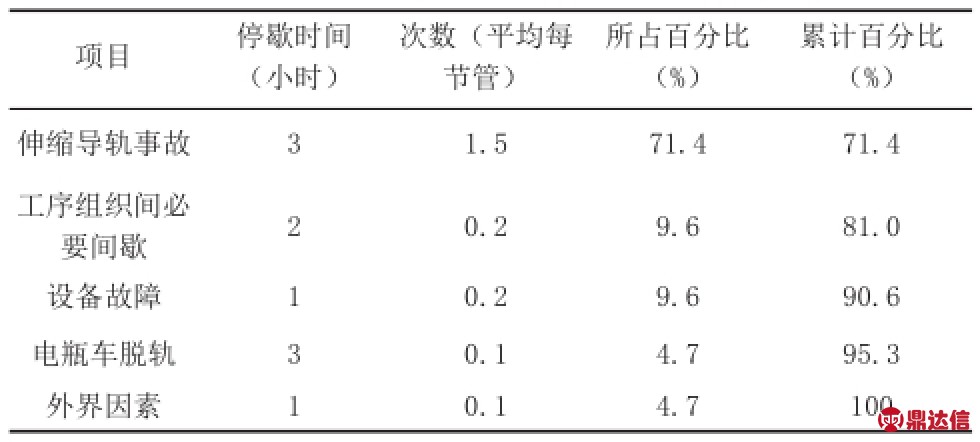

公司在以往机械顶管中,缺乏对伸缩导轨质量控制的成熟经验,实际施工中,因为伸缩导轨影响施工进度的事件时常发生。由于时间紧、任务重,为保证按期完工,项目部成立专项小组,对东月路YA3—YA5机械顶管施工的顶进资料进行了收集,统计出施工现场的停歇时间及造成停歇的原因,并对造成停歇的原因的进行了归类。从统计表中可以:伸缩导轨事故是影响机械顶管的最主要原因。

3 造成伸缩导轨事故原因分析

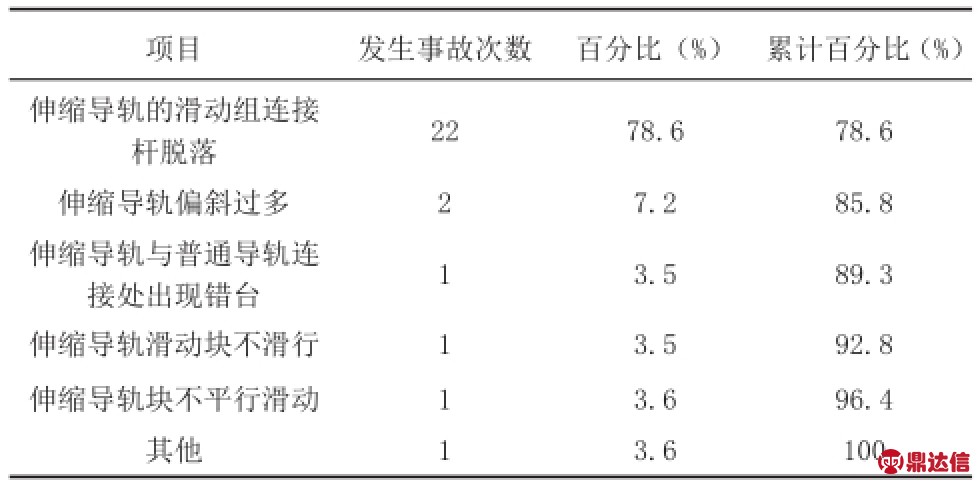

经小组成员进一步对东月路YA3—YA5机械顶管施工的顶进记录资料进行收集、整理,对发生伸缩导轨事故的影响因素进行统计分析(见表1、2)。

经调查已完工工程长距离机械顶管使用中继间时,伸缩导轨出现事故,导致电瓶车侧翻的主要因素为:伸缩导轨滑动组连接方式不合理。

通过数据收集,原因分析,从人、机、料、法、环、测五个方面进行分析,得出伸缩导轨滑动组连接方式不合理三个原因的主要是:

(1)伸缩导轨分步间距不均匀;(2)滑动组的连接方式不合理;(3)未及时调整导轨。

表1 造成停歇的原因调查表

表2 发生伸缩导轨事故的影响因素

4 改进措施

(1)针对伸缩导轨分步间距不均匀。①对电焊工进行书面交底,采用氧气将所有伸缩导轨块的连接钢板割孔槽长40mm;②放大滑动槽的尺寸,调整为25mm;③专人打磨钢板上的滑动槽内壁;④按照以下顺序安装导轨,首先安装3.5m长的两根18a槽钢;其次安装200mm的轻轨,每组2块,共13组;再安装焊有δ5钢板滑动杆δ10钢板与轻轨焊接牢固;最后与普通导轨连接平顺。每一段分步伸缩导轨的最大伸缩间距保持在40mm以内;各焊接部位焊接牢固;伸缩导轨要求配套使用,不得与其他伸缩导轨调换;⑤现场负责人检查落实情况。

(2)滑动组的连接方式不合理。①项目部购置正规厂家生产的的18a槽钢、δ5钢板和δ10钢板,从进货渠道保证材料的的规范性;②材料进场履行验证程序,由施工员、试验员、库管员进行三方验证程序,检查是否符合材料规范要求,只有三方共同确认合格后方可进场使用;③现场电焊工首先将δ5钢板焊接在δ10钢板上,将伸缩导轨块以间隔编号的形式区分,防止安装错误,双数的滑动块上采取两侧均固定滑动杆,单数的滑动块上只出现滑动槽的方式,并在第一块和最后一块滑动轻轨端头穿孔,以便与普通导轨采用夹板、螺栓连接。

5 未及时调整导轨

①开顶前,施工负责人召集参与施工的所有人员召开开顶启动会,严格安全和质量要求,规范施工管理;②将施工员定为每班组的负责人,监督施工作业人员的执行情况;③制定奖罚措施,建立光荣榜制度,在项目部开展施工安全的规范宣传和自查自纠活动,牢固树立“安全在我心中,质量在我手中”的观念,营造良好的的施工氛围。

6 效果验证

通过合理的设计、精心的加工,完成了伸缩导轨的安装、检测和验收,在中继间油缸的平行出程作用下,第一个滑动杆接触到第二个滑动杆时,自然的实现了伸缩导轨的第二滑动块平行滑动,大大的降低了伸缩导轨的事故率,减少了机械顶管过程中的停歇时间,项目部按期完成了公司分派的施工任务。