摘 要 针对传统导轨龙门架设计周期长、效率低、精度难以得到保证的问题,文中采用Ansys Workbench进行了相关分析和计算,并进行相应的物理实验验证了分析结果的准确性,通过Matlab插值拟合计算,获取区间段内的连续结果,并采用了SQL数据库以及基于.net平台的C#编程技术,将上述各项结果进行数据库的整合,最终搭建了前台辅助系统。该系统方便了设计人员对导轨龙门架的设计过程,提高了设计精确性,并缩短了研发周期,对新产品的设计研发提供了一种新的思路。

关键词 导轨龙门架;有限元分析;模型简化;拟合;辅助设计

Finite Element Analysis of Guide Rail Gantry and Design of Auxiliary System

DU Baojiang,YAN Shenliang,ZHA Liang,YE Qihan,LI Fusheng

(School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

Abstract The traditional guide rail gantry design suffers long cycle,low efficiency and poor precision.In this paper related analysis and calculation is conducted by Ansys workbench,and corresponding physical experiments are performed to verify the accuracy of analysis results.The period of continuous interval result were acquired by Matlab curve fitting interpolation.The above results are integrated into the database,and ultimately a front desk assistant system is set up by using SQL database and.net-based platform C # programming technology.The system is greatly convenient for the designers to guide the design process of the gantry with improved design accuracy and shorter development cycle,providing a new train of thought for new product design and development.

Keywords rail gantry;finite element analysis;model simplification;fitting;aided design

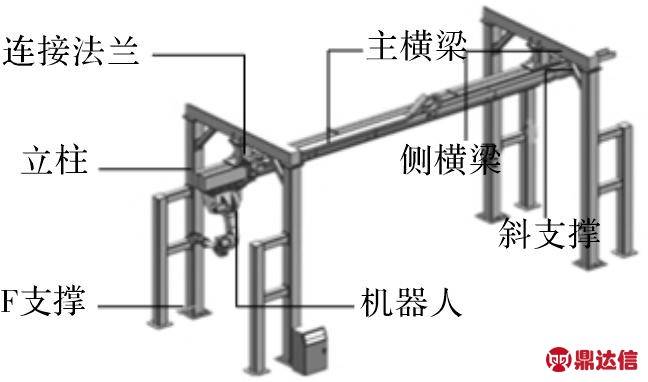

传统的龙门架结构在实际工程中大多应用于起重机械方面,主要作用为起吊、短距离搬运物体。目前大部分机器人的使用,均采用将机器人固定在一个底座或基座上,这样限制了机器人的作业区域,同时机器人的运动方式局限为关节运动。将机器人与龙门架结构组合成一个整体,如图1所示,即将机器人的关节运动与龙门架的直线运动相结合,是近几年发展起来的新思路,可以充分发挥机器人的效率、柔性化和智能化的特点[1]。但目前多数机器人导轨龙门架设计均采取传统的设计方法,即参照起重机械方面的设计理念,尤其在设计初期,数据的获取较大程度上依赖于经验与类比[2]。传统的设计方法对龙门架与机器人的结合,具有设计验证正确性相对较差、实验验证成本较高、产品合格率相对难以保证的特点,难以满足现代紧密制造的需求。因此,需要找到一种能够辅助设计人员进行准确而又快速的机器人导轨龙门架的设计方法。本文利用有限元软件Ansys Workbench对不同分析要素场合下,分别对不同模型进行简化,并进行相关分析和计算,同时利用实验对有限元分析结果进行验证,综合Matlab插值拟合技术解,利用.net平台下的C#语言搭建了一种辅助系统,实现了导轨龙门架的准确而又快速设计,缩短了设计周期,提高了设计质量。

图1 悬挂式倒装机器人龙门架模型图

1 导轨龙门架有限元分析

1.1 导轨龙门架模型的简化与网格

有限元分析的第一阶段是有限元模型的建立,有限元模型与实际模型越接近,则分析所得到的结简单描述为:在不改变原模型的结构与受力性质的基础上,以及保证分析计算结果在可接受误差范围内的前提下,尽可能简化有限元模型[3-4]。原始模型的初步简化,按照如下的规则进行:将方钢管以及其他部位原有的圆角,改为直角;将主梁内部以及其他部位由原来的焊接方式,改为一体模型;将原来连接板上以及其他部位的螺栓孔取消。

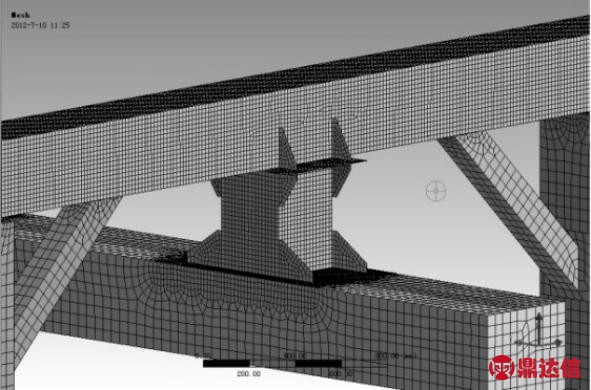

1.1.1 强度计算模型的简化及网格

三维模型导入有限元软件后,由于实体模型的尺寸较大,因此若采用实体模型计算,一方面占用了太多的计算机资源,另一方面从有限元分析的精度来看也是不必要的。原结构大部分采用方钢管组成,与箱梁结构类似,在厚度方向上的尺寸远小于其它两个方向上的尺寸。因此,在强度计算时采用壳单元代替实体单元进行有限元分析。采用壳单元大幅减小了计算机的计算量,缩短计算时间,并能较好地表现出结构在长度方向和截面方向上应力的分布情况。

此处采用4节点SHELL181壳单元,对于法兰及侧横梁控制FaceSizing=20 mm,其余部分全局FaceSizing=50 mm,即可得到比较理想的网格,其中单元数84 835,节点数84 574,局部网格示意图如图2所示。

图2 壳单元局部网格示意图

1.1.2 刚度计算模型的简化及网格

通过对导轨龙门架各部分结构进行受力分析,除了内斜支撑扮演类型桁架的角色外,其余部件均承受拉压、弯或扭矩,起着梁的作用;同时从结构本身的特性来看,一个方向上的尺寸远大于另外两个方向上的尺寸,这样的特性完全符合有限元模型对于梁单元类型的定义[5]。因此在计算结构的整体刚度,即挠度时采用梁单元代替实体单元进行有限元分析。网格划分时,通过Edge Sizing命令即可控制梁单元长度方向上的大小,来控制网格的密度。此处采用两节点BEAM188单元,控制单元长度为80 mm,得到较为理想的网格,其单元数为876,节点数为1 745。

1.2 导轨龙门架边界条件设置及简化

1.2.1 强度计算壳单元模型受力分析简化

在利用壳单元模型进行分析时,对其进行适当的修改。去除原结构的导轨及滑块部分,建立两个薄面代替导轨为受力面,并与主横梁部分进行绑定接触;同时应考虑结构自身重力的因素。壳单元模型受力如图3所示。

图3 壳单元模型受力示意图

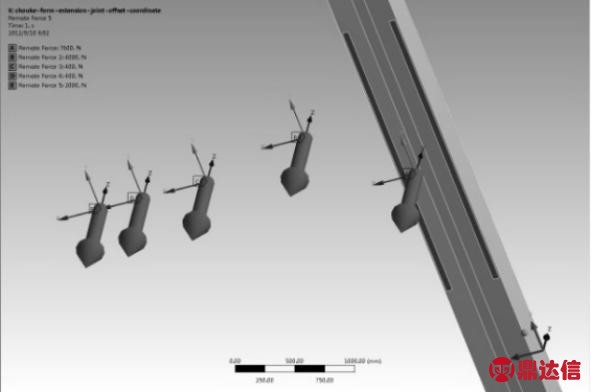

1.2.2 刚度计算梁单元模型受力分析简化

利用梁单元进行分析时,忽略了模型的部分结构,如导轨、滑块连接板等。因此在受力方面,采用主横梁的中间节点为受力点;同时考虑结构本身的重力因素。梁单元模型受力和约束如图4所示。

图4 梁单元模型受力示意图

1.3 龙门架强度刚度分析

可视化操作平台ANSYS Workbench提供了简便分析结果的提取工具,可对体、面、线、点进行有针对性的结果提取,结果的显示方式分为数据、图形、动画等,并分别可导出,以便辅助系统数据库信息的调用[6]。

1.3.1 导轨龙门架强度结果分析

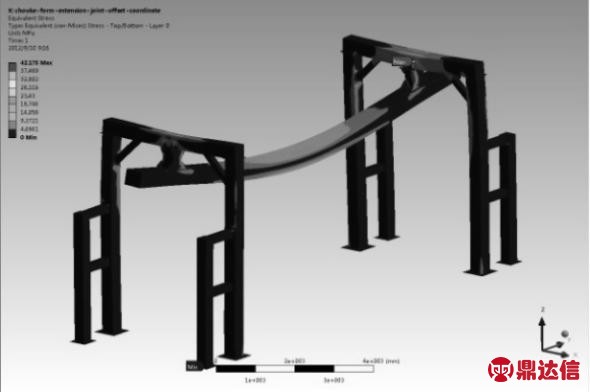

计算后得到的应力云图如图5所示,可得出,导轨龙门架在强度方面最大应力值为42.14 Mpa,结合Q235材料属性可知,符合设计要求,且安全系数高达5。

图5 龙门架整体应力云图

如图5所示,应力最大值出现在侧横梁与筋板的交接处,且其余交接处的应力值也较大,约为35~40 Mpa。这些部位应力值较大,是因为壳单元的计算属性和软件自身的计算特性,以及这些部位的结构突变使得这些部位出现应力集中。由此可认为侧横梁和筋板的连接处应力值相对较高。

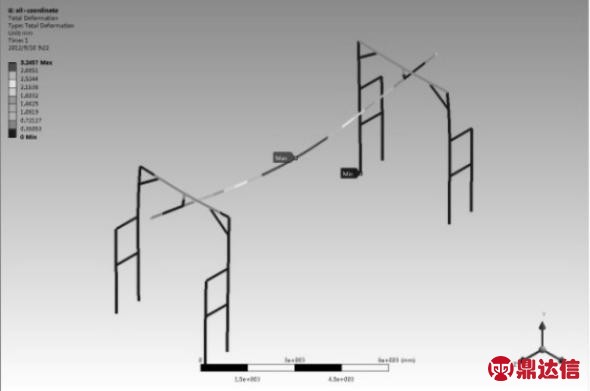

1.3.2 导轨龙门架刚度结果分析

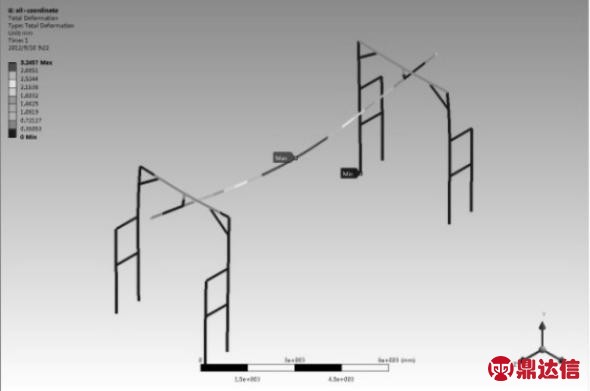

结构的全变形如图6所示。为获得挠度结果,设置主横梁中点为探测点,探测其在垂直方向上的位移,梁中间点的最大挠度约为3.105 mm。对比某公司提出的10 m跨度的梁挠度≤6.57 mm,此方案满足设计要求。

图6 龙门架全变形云图

主横梁连接点轴向、侧向位移:设置主横梁与法兰交接点为探测点,探测其在轴向、侧向方向上的位移。经计算,轴向位移约0.02 mm,侧向位移约0.04 mm。此计算结果表明,在轴向和侧向上的位移量极小,认为结构在这两个方向上的位置控制效果很好。

2 实验验证

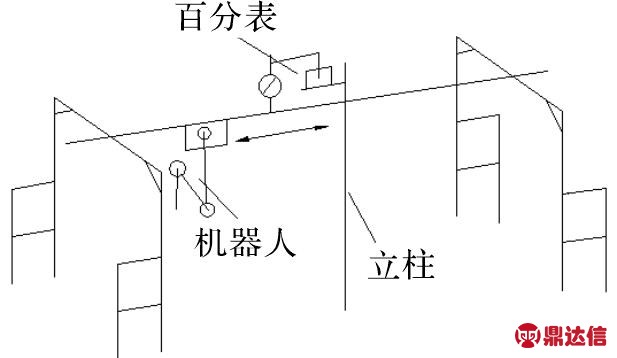

本文采取间接验证的方法,依照之前所述的理论方法进行有限元计算,设计现有结构的测量方案,如图7所示,对相关参数变化进行测量,并对测量值进行处理。最终,通过对比计算值与测量值来验证上述分析结果的准确性。

图7 龙门架绕度测量实验示意图

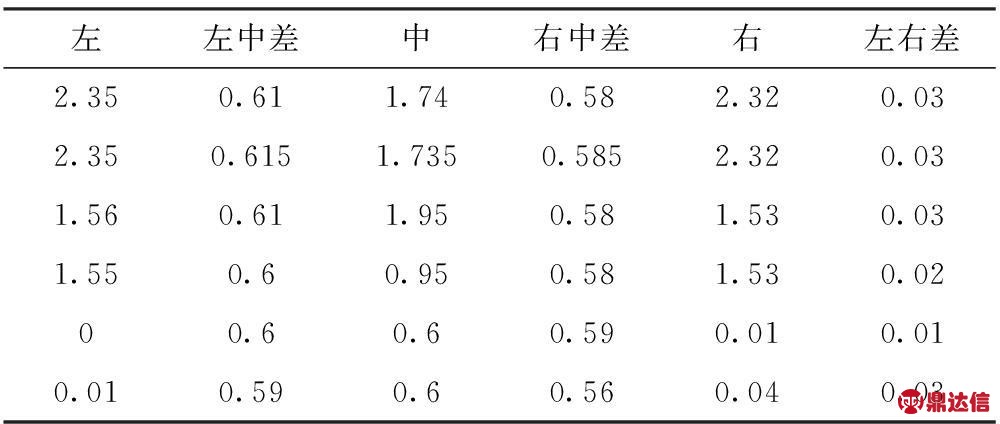

本文采用百分表直接测量法,测量实际结构的挠度差,将百分表固定于钢柱连接钢板上,并调节好量程,将机器人及负载固定好极限姿势,并使其由左端立柱移至右端立柱,然后再从右端移至左端,往返3次,分别记录百分表跳动情况,亦即主梁中间位置的绕度差,如表1所示。

表1 实际测量数据

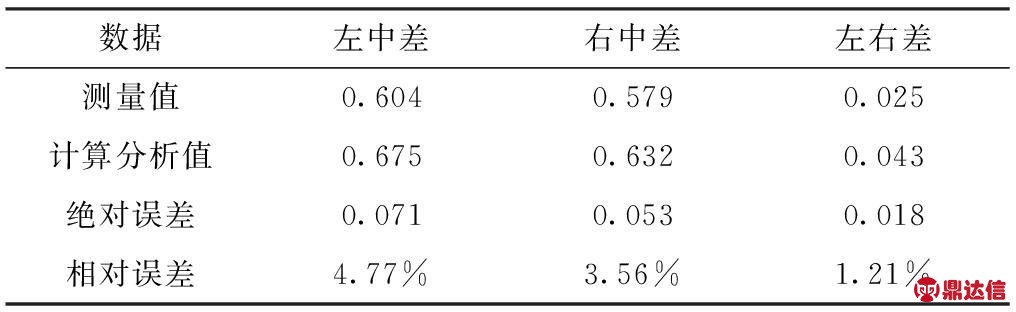

计算当中,“左中差”、“右中差”和“左右差”是与有限元计算结果进行直接对比的数值。由于机构、测量工具的误差和人员观测误差的存在,有必要对所测得6组数据进行处理。

(1)

式(1)中,xi为左中差、右中差、左右差值;A为实验样品最大似然估计值[7]。根据式(1),可用左中差、右中差实测值的平均值近似代替两者实测的真实值,即左中差约为0.604 mm、右中差约为0.579 mm,左右差则为0.03 mm。

将机器人及负载等施加于左端立柱、主横梁中间位置和右端立柱处,按上述方法进行有限元分析,设置主横梁中点为探测点,获得垂直向下的变形量分别为1.250 mm、1.925 mm和1.293 mm。进行相应做差计算,则有限元计算左中差、右中差和左右差分别为0.675 mm、0.632 mm和0.043 mm。具体比较及误差如表2所示,表中相对误差为绝对误差与垂直向下变形量的平均值的比值。由表2可看出,从绝对误差角度来看,测量值与计算分析值相差较小,最大仅相差约0.071 mm;从相对误差角度来看,误差最大约为4.77%,考虑到测量误差与实验设备的精度误差的存在,足以验证有限元分析方法及设置等的正确性,进而证明了对导轨龙门架有限元分析的正确性。

表2 实际测量数据表

3 分析结果数值拟合与插值

根据不同客户、不同生产线对应不同的需求,导轨龙门架的形式和结构会发生变化。针对每次逐一的进行有限元分析计算,费时费力,同时在设计过程中,设计人员需要更多的参考数据或者发展趋势信息,因此本文借助Matlab对ANSYS参数化计算数据进行插值拟合处理,从而获得设计人员所需的各项参数以及发展趋势信息[8]。

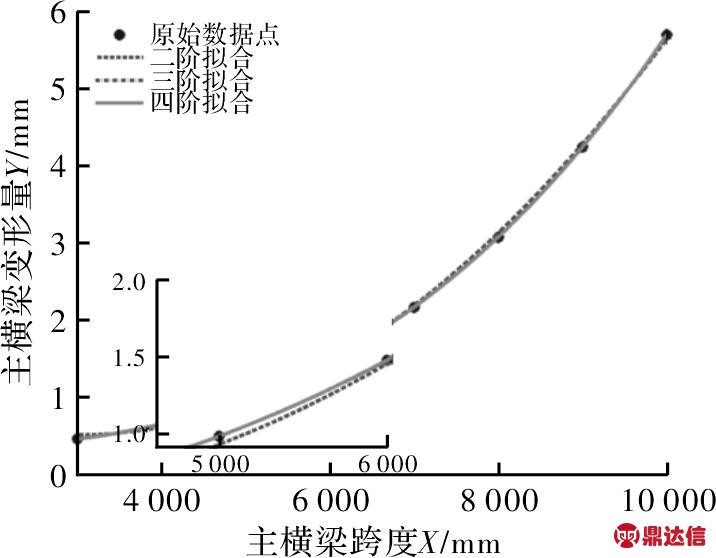

以导轨龙门架主横梁跨度对力学性能的影响进行说明,导轨龙门架立柱高度保持不变时,改变导轨龙门架主横梁跨度,分析整个导轨龙门架的受力及变形情况。如表3所示,其中X表示立柱高度为3 m时主横梁的跨度,Y表示对应的主横梁跨度下,机器人及负载在主横梁中间位置急停时主横梁中点的变形量,该值由上述有限元参数化计算所得结果。

表3 主横梁X-Y数据表

曲线拟合的本质为求解超静定方程组,因此存在许多不同的方法定义最佳拟合,并存在无穷数目的曲线,于是就涉及到如何确定最佳拟合的状态。本文采用一维的趋势曲线拟合,使用polyfit函数,其命令格式为

P=ployfit(X,Y,N)

(2)

式中,X,Y分别为主横梁跨度与变形量;N为曲线拟合的阶数;P为拟合N阶多项式的系数矩阵。取N=2,3,4,分别进行Matlab曲线拟合,如图8所示,3、4阶拟合结果较为接近,通过局部放大示意图,3,4阶拟合曲线经过原始数据点,在某些部分明显反映出比2阶具有更好的拟合性。因此,本文采用3阶曲线拟合。当需要得知区间范围内给定主横梁跨度对应的主横梁变形量时,采用一维插值,其调用函数格式如下

yi=polyval(P,Li)

(3)

式中,Li为区间范围内主横梁所对应的某一跨度值;yi为主横梁插值变形量值。

图8 主横梁变形量随跨度变化拟合曲线

利用Matlab进行插值程序的编译,生成dll动态链接库,并添加为C#程序的引用,此外应用了第三方Matlab Compiler Runtime工具来运行插值计算的编译程序。

4 导轨龙门架辅助系统的设计

4.1 辅助系统开发

将有限元计算分析结果以及分析结论等进行整理和分类,按照数据类型可大致分为:数据、图片和经验文档。采用SQL Sever作为数据库的建立平台,保证系统各模块之间的数据充分共享,对于安全性较高的数据,采用基于SOA(Sevice-Oriented Architecture)的设计模式,通过Web Sevice技术将数据共享核心业务封装成一系列的Web服务,方便地集成到其他应用系统中,为其提供数据共享的功能[9],本系统数据库分为数据库、图片库和经验库。

利用.net平台下的C#语言针对以上功能模块及数据库信息进行整体架构的集成,并建立各个模块之间的驱动和关联的控制程序[10],最终将整个平台集成为整个服务器前端的数据管理系统,供相关人员进行基于软件的访问、查找、更新、获取模型、获取工程数据等操作。

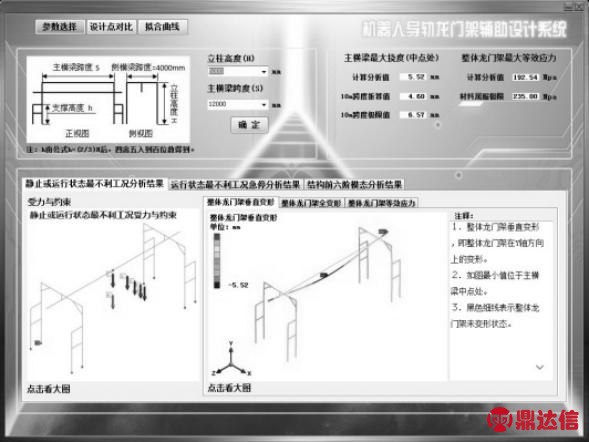

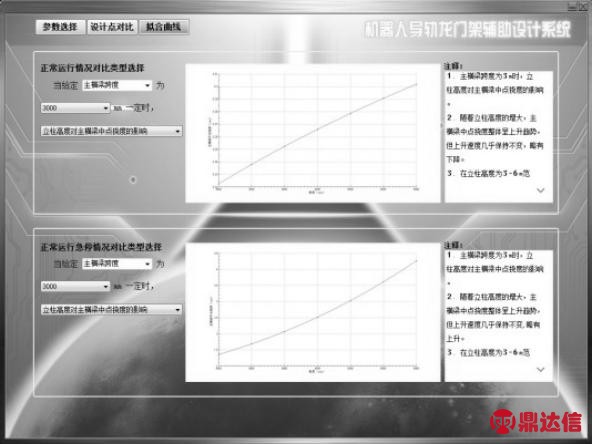

4.2 系统演示

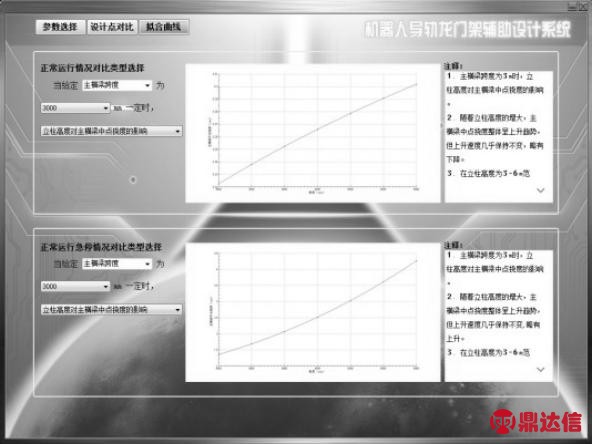

本系统开发框架共两层,分别是数据访问层和用户UI层。访问数据库应用了ADO.net技术;UI层主要应用Winform窗体进行的一个用户展示,提供了一个向导式的尺寸、信息、相关力学性能模型库,如图9和图10所示。图9表示进入参数选择界面后,在页面的左上角依照结构示意图,选择相应的立柱高度和主横梁跨度的数值,确定后,即可得到各种情况下的有限元分析结果,界面的右上角用表格的形式将有限元的分析结果显示出来;左下角通过选择不同分析类型结果,显示对应的最不利工况与约束;下中部通过选取变形或应力,显示相应的云图结果;右下角则是相应的经验信息说明。

图9 向导式尺寸驱动示意图

图10表示选取不同导轨龙门架参数信息时,正常运行与急停时拟合曲线对比图,以及相应的信息说明。

图10 参数拟合曲线示意图

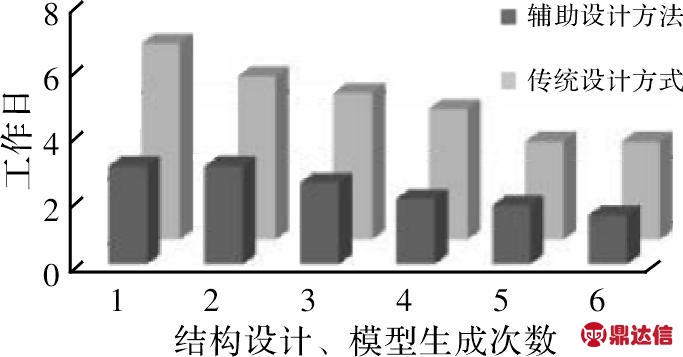

该软件系统操作简单,资源利用率高;后期的维护简便,只需对数据进行扩充即可。使得设计人员完全摆脱有限元分析的软件,专注于结构力学性能本身,从而研究能够更为快速和便捷的设计出结构。根据某公司投入使用情况,部分对比情况如图 11所示,通过本文的设计方法大幅提高了设计效率,缩短了研发周期。

图11 导轨龙门架结构设计、模型生成所需时间对比

5 结束语

本文以导轨龙门架为研发对象、结合实际工作状况,对模型进行简化,分别以壳单元和梁单元模型进行强度与刚度分析,针对有限元分析结果,设计实验方案验证了有限元分析的正确性;基于现有设计点的结果,利用Matlab软件进行插值与拟合,使得设计人员获得规定范围内可变参数对力学性能的影响趋势,以及区间任意参数值下的力学性能的估算值,并扩展了设计点的参数可选项;综合ADO.net数据库技术,利用.net平台下的C#语言搭建了机器人导轨龙门架辅助设计系统。该系统已在某企业应用,通过应用这一系统,使得设计人员能在短时间内了解机器人导轨龙门架产品在实际工作状况中强度、刚度等力学性能方面的缺陷问题,以及结构中关键参数对力学性能的影响趋势,从而提高了设计人员的工作效率、产品质量,缩短了设计研发周期,并在一定程度上增强了我国机器人及相关产品的设计制造技术水平。