摘要: 对液化天然气用低温固定球阀阀座与阀体之间的密封、球体与非金属阀座之间的密封、球体与金属阀座之间的密封进行了密封性能研究进展分析,总结了低温固定球阀阀座密封存在的主要问题及解决方法,提出了低温球阀设计中的关键点。为国内液化天然气低温阀门的生产、设计提供了相应的设计参考方案和解决问题的思路。

关键词: 低温固定球阀; 液化天然气; 阀座; 密封性能

近年来,液化天然气(LNG)清洁产业得到了迅速发展,LNG工程项目中对超低温设备的需求不断增加[1-2]。LNG的分子量小、黏度低、渗透性强,具有易燃、易爆特性,易于泄漏和扩散,在其生产、接收、运输和气化等装置中,低温阀门对系统的安全可靠运行起到重要作用[3-6]。LNG关键设备用的阀门多为超低温固定球阀、截止阀、止回阀及蝶阀等,目前超低温阀门基本依赖于进口[7-9]。

低温固定球阀具有密封性能好、启闭扭矩小、流体阻力小、操作方便、开关迅速及维修方便等特点,是LNG用阀门的优选对象[10-12]。采用阀体一体式结构,能有效减少低温固定球阀阀体-阀盖间密封受管道应力的影响[13-14]。然而对于低温固定球阀关键部位——阀座的密封性能,行业中有不同的看法。笔者对LNG用低温固定球阀阀座密封性能研究进展进行了分析,为使阀座能更好地满足使用和密封要求提出了一些个人见解。

1 LNG用低温固定球阀阀座密封性能研究

1.1 阀座与阀体之间密封

管道应力和温度交变会对传统超低温球阀的密封结构造成影响[15]。为解决此问题,通常在现有球阀内部的阀座与阀体之间安装多种密封圈实现密封[16]。虽然这些密封圈在一定程度上能起到密封作用,但其实际承受能力差,在压缩动密封、起动摩擦阻力较大时,很难达到不泄漏[17-18],只能控制其渗漏量不超过规定的许可值。在某些场合使用时,往往需要加装各种保护装置来提高密封效果,会增加生产成本,安装过程也较繁琐。LNG是易燃、易爆且易汽化的介质[19-20],对LNG用球阀的密封结构有非常特殊的要求[21]。而按常规结构设计的球阀,在低温状态下密封圈易收缩而产生阀门泄漏。

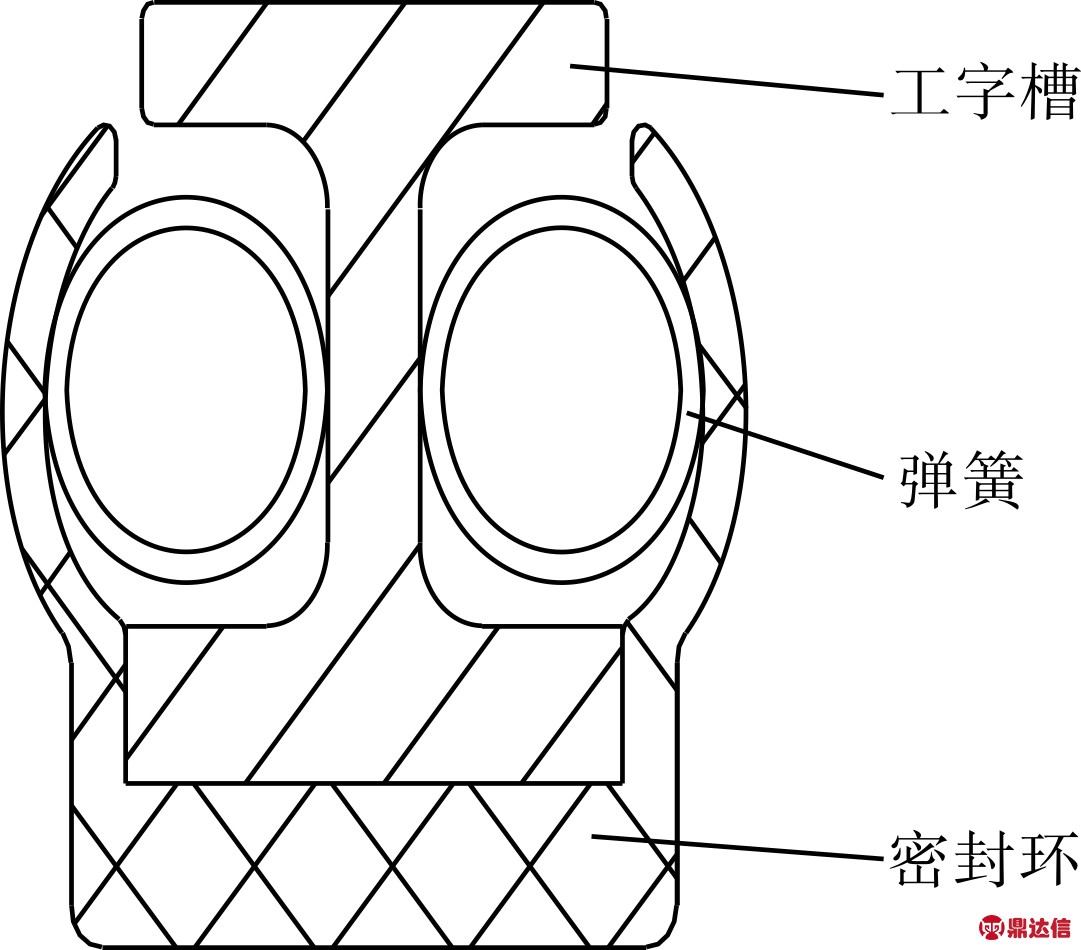

曾军林等[22]设计了一种具有补偿功能的密封结构(图1),产品由密封环、工字槽和弹簧组成。密封环为U型结构,弹簧处于工字槽和U型壳体之间,工字槽内镶U型密封件,能够防止弹簧脱离U型壳体。密封原理是U型壳体密封主体采用了特殊的结构设计,通过双弹簧提供密封所需要的预紧力,使密封件在超低温下与阀体实现良好贴合,防止密封唇口与阀体之间产生间隙,同时工字槽能起到防压、减压的作用,从而获得良好的密封效果。

图1 一种具有补偿功能的密封结构

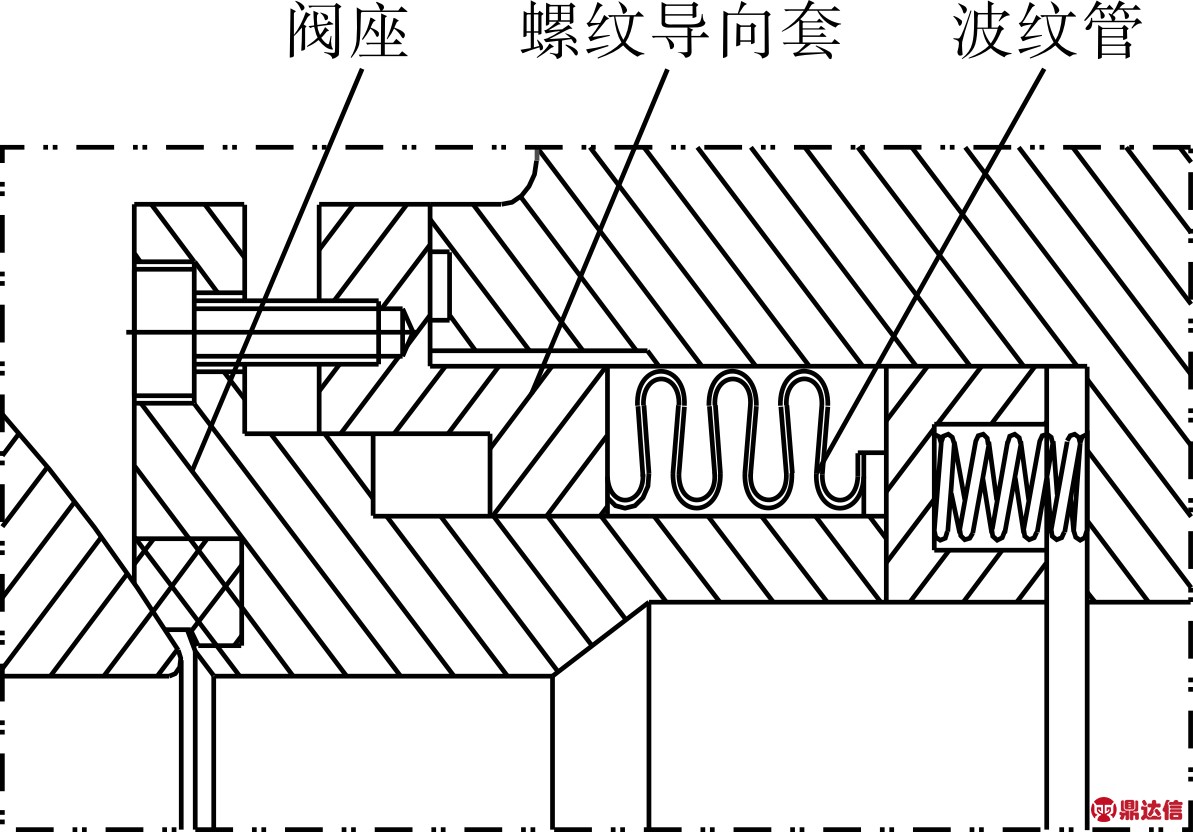

常规结构球阀的阀体和阀座之间采用唇式密封圈[23],该密封圈配合的表面粗糙度要求高,在超低温工况下不确定因素较多,会产生内漏。张清双等[24]采用波纹管作为阀体和阀座之间的密封件(图2),解决了阀座内漏问题。其实施方案为,波纹管一端和阀座焊接,另一端和阀座螺纹导向套焊接。导向套的端面设有螺纹孔,阀座凸台上设有光孔,采用2~3个内六角螺钉来调整阀座的位置,从而使得球体能够装入阀体。

图2 波纹管密封式阀座

李福强等[25]设计了一种新型的LNG用超低温固定球阀,其主要技术方案为,与球体相接触的阀座与侧阀体之间安装了双层唇形密封圈,侧阀体上安装有二级阀座,侧阀体内开有内装弹簧的内置槽。这种阀座和阀盖的锥形配合结构使两者紧密贴合,阀座纹丝不动,解决了超低温下阀座摆动引起唇形密封圈密封失效的问题。同时,在阀盖锥形部位中心放置二级阀座形成了二级密封,使得阀门整体密封效果良好。

1.2 球体与非金属阀座之间密封

聚三氟氯乙烯(PCTFE)作为阀座密封圈材料的使用温度为-196~150 ℃。PCTFE具有优异的低温性能、低气体渗透性、不吸水性能、高拉伸强度及低冷流特性,广泛用于液态乙烯、甲烷、CO2及液氧等的密封[26-29]。PCTFE是非常优异的低温密封材料,完全满足-196 ℃低温介质工况使用要求[30-31]。LNG用固定球阀的密封圈材料通常采用PCTFE,但PCTFE在低温下易收缩变硬,因此该部位存在密封泄漏的风险。

针对这一问题,王寅[32]提出在PCTFE密封圈和阀座之间采用柔性石墨垫进行密封。柔性石墨在低温下具有渗透系数小、热膨胀率低的特点,低温下仍能保持良好的弹性,可确保阀座和密封圈的密封性能。

林碧腾[33]对整体式刚性阀座、带弹性胀圈的组合阀座及嵌入式刚性阀座分别进行低温试验,试验结果显示嵌入式刚性阀座内、外泄漏均符合要求。实验用嵌入式刚性阀座是将聚四氟乙烯(PTFE)密封件过盈配合嵌入金属阀座沟槽内,金属沟槽有5°的斜角,使密封件压入单边局部有0.5 mm的间隙作为密封的收缩空间。通过试验研究得到:①设计低温固定球阀阀座结构时应限制PTFE密封圈的径向收缩,以防球体和阀座的摩擦力过大,同时还应释放低温工况下产生的应力。②在满足使用的条件下,阀座PTFE密封圈的径向尺寸应减小且密封面形状不宜复杂,阀座壁厚应均匀。在结构允许的条件下,密封圈的厚度应尽可能大,以增强抗拉应力的能力。③在限制PTFE密封圈径向收缩的同时应考虑释放温度骤变时产生的应力。

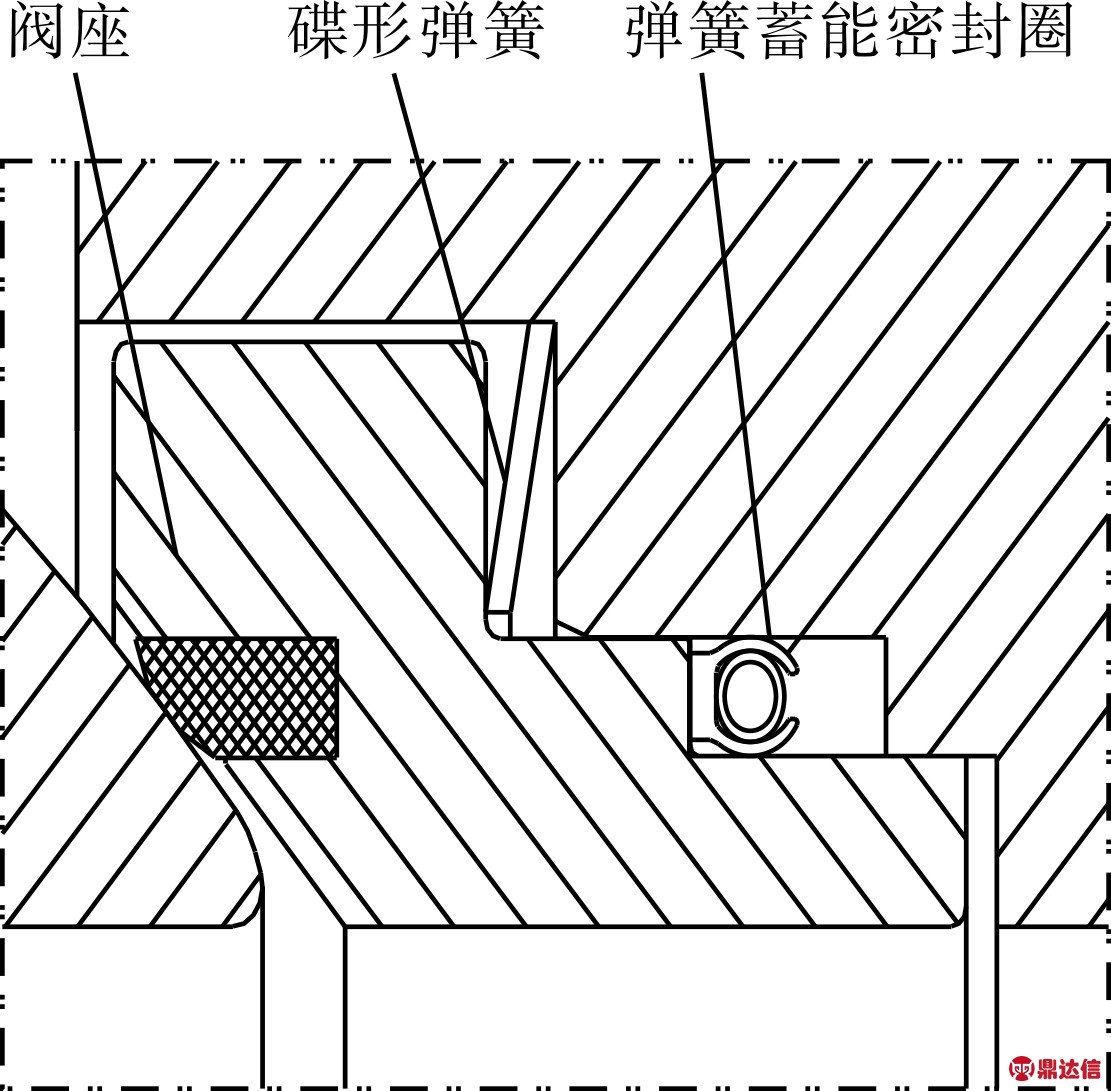

谢和建等[34]设计了一种新型超低温固定球阀软密封阀座(图3),主要零件包括阀座体、阀座密封圈、碟形弹簧和弹簧蓄能密封圈。弹簧蓄能密封圈由夹套和安装在该夹套内的弹簧形成。阀座密封圈镶嵌于阀座体的凹槽内,碟形弹簧和弹簧蓄能密封圈分别安装于阀门的侧阀体和阀座体配合形成的不同位置的凹槽内。阀座密封圈采用过盈配合方式安装在阀座体的沟槽中,阀座体的沟槽中设有防止阀座密封圈被吹出的倒钩。阀座体与球体表面呈45°斜面设计。这种超低温软密封固定球阀在-196~100 ℃工况下工作良好,可靠性高。

图3 一种新型软密封阀座结构

1.3 球体与金属阀座之间密封

相对非金属而言,金属材料中的奥氏体不锈钢在低温状态下变形量较小,稳定性较高,能达到更好的密封效果,但也存在些许问题[35-37]。奥氏体不锈钢在低温环境中会变得更为坚硬,自身的韧性会相对减弱,一定程度上影响阀门的密封性能[38-39]。

成清校等[40]对现有的低温球体表面硬化工艺,如表面镀硬铬、表面堆焊硬质合金、等离子氮化和超音速喷涂进行了分析研究,认为这些球体表面硬化工艺都存在不同的缺陷,同时提出了一种新的低温球体表面硬化技术——滚压硬化工艺。通过分析球体旋转滚压,初步确定了滚压速度,并对滚压力进行了计算,为低温硬密封球阀、球体表面硬化提供了一种新的参考方案。

吴镗荣等[41]从微观和宏观角度对低温固定球阀的金属密封副进行了研究分析,认为需采取措施使金属密封面的变形较小或密封面的变形对密封性能的影响最小。提出应尽量选用金相组织稳定性较高的材料,对采用奥氏体材料制作的阀体、阀盖、阀杆及密封件等零件必须进行低温处理,以使材料的马氏体转变和变形充分,然后再进行精加工。此外,结构设计时也要考虑降低密封面变形对密封性能的影响。

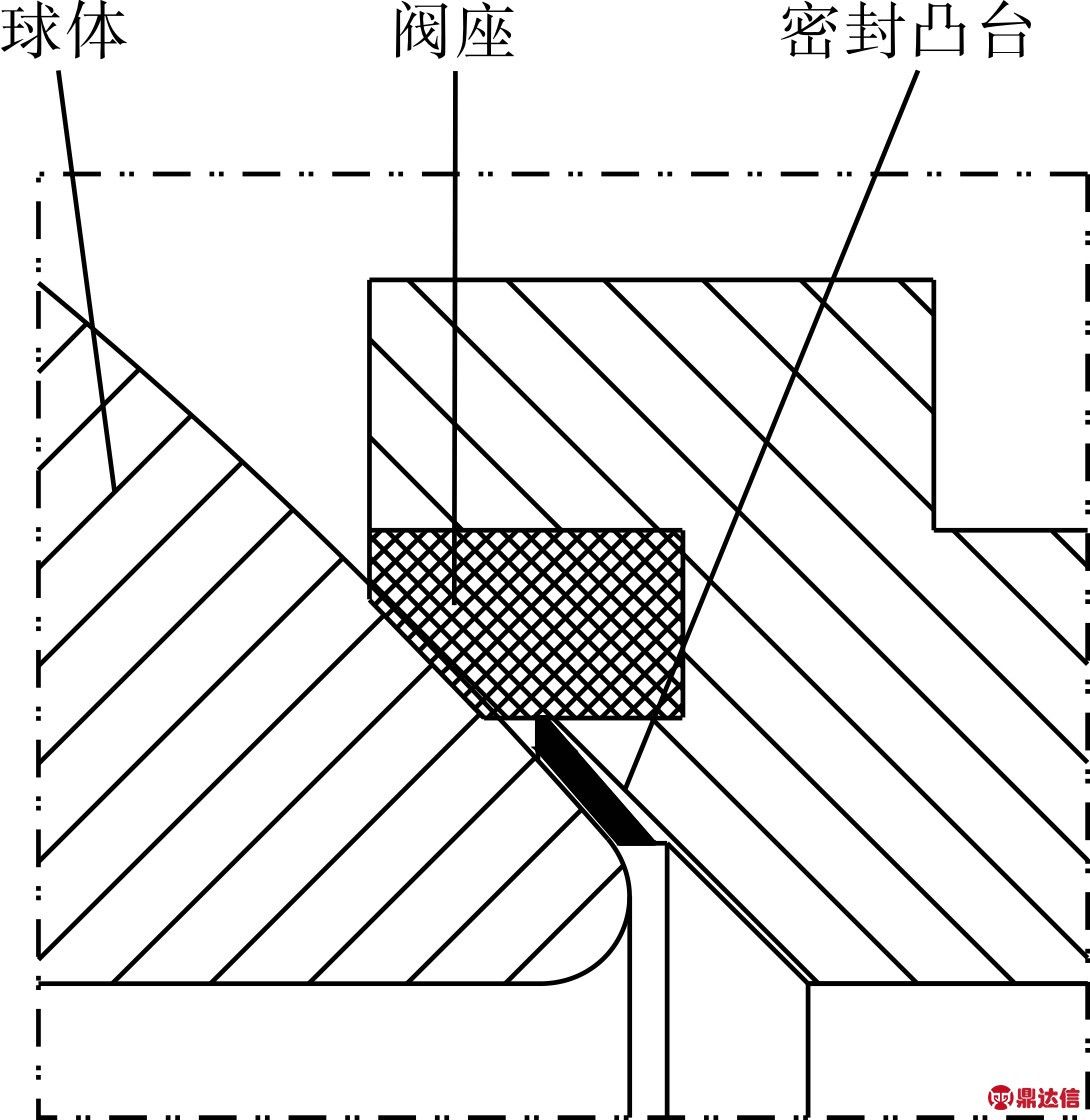

吴业飞等[42]设计了一种新型结构的低温固定球阀(图4),其主要设计方案为,第二阀座支撑圈安装软密封阀座圈处设置一密封凸台,密封凸台与球体配磨并形成密封。第二阀座支撑圈的密封凸台与球体均喷涂1层硬质合金并配磨形成密封。这种结构使阀座具有阀座圈与球体密封、阀座支撑球的密封凸台与球体密封的软硬双重密封,能达到良好的密封性能。

图4 一种新型低温固定球阀阀座结构

2 结语

由于大多数非金属材料低温下存在着冷脆和严重冷流现象,因此低温阀阀杆与阀体的密封基本均采用加长阀盖的填料函密封结构[43-46]。目前低温阀用填料主要有PTFE、柔性石墨、PCTFE等,其中PTFE线性膨胀系数大、冷流现象严重,因而很少采用[47]。PCTFE在低温下不发生脆裂、蠕变,并不渗透任何气体和助燃,性能良好,是目前低温阀中主要采用的密封材料[48]。

LNG具有易燃、易爆特性,因此LNG阀门的结构需保证在深冷工况下易燃、易爆介质的安全。为防止LNG外漏,在外漏点引入唇式密封的密封方式,可以有效控制阀门的外漏[49]。低温球阀的内漏问题是目前需要攻克的难题,可引入唇式密封、采用特殊结构的阀座及复合密封等方式予以解决。

为使低温固定球阀阀座达到良好的密封性能,笔者认为可采取如下方法:①对阀体与阀座之间的密封,可采取特殊措施(如采用具有补偿功能的密封结构,采用多级密封架构、波纹管阀座等),确保其不因温度变低使密封件产生收缩而出现泄漏。②采用PCTFE、改性PTFE作为阀座密封圈材料时应对其在低温下的收缩加以限制,或用其他密封件补偿其收缩。③研制新型的低温密封材料,解决低温下非金属件的收缩问题。④为避免非金属密封件在低温工况下收缩而导致泄漏,球体和阀座间的密封可采用金属密封件[50]。