摘要:针对原冠形保持架压球窝模具加工过程中存在的问题,对模具关键零件进行改进,模具改进后提高了冠形保持架冲压质量和模具使用寿命。

冠形保持架是微型轴承采用的一种保持架,生产工艺流程:下料→成形、切底→压球窝→热处理→电抛光。其中压球窝工序是冠形保持架工艺流程中的主要工序,压球窝工序冲压加工质量的好坏直接影响轴承装配后的产品质量,因此压球窝工序就显得尤为重要。使用原有压球窝模具的冲压过程中,由于模具结构原因,一些关键零件加工难度大、易损坏,模具调整困难,使用寿命短,且球窝的等分性和翻边的均匀性较差。因此需改进原有的压球窝模具结构,提高模具使用寿命,并进一步提高冠形保持架质量。

1.压球窝工序的工作原理

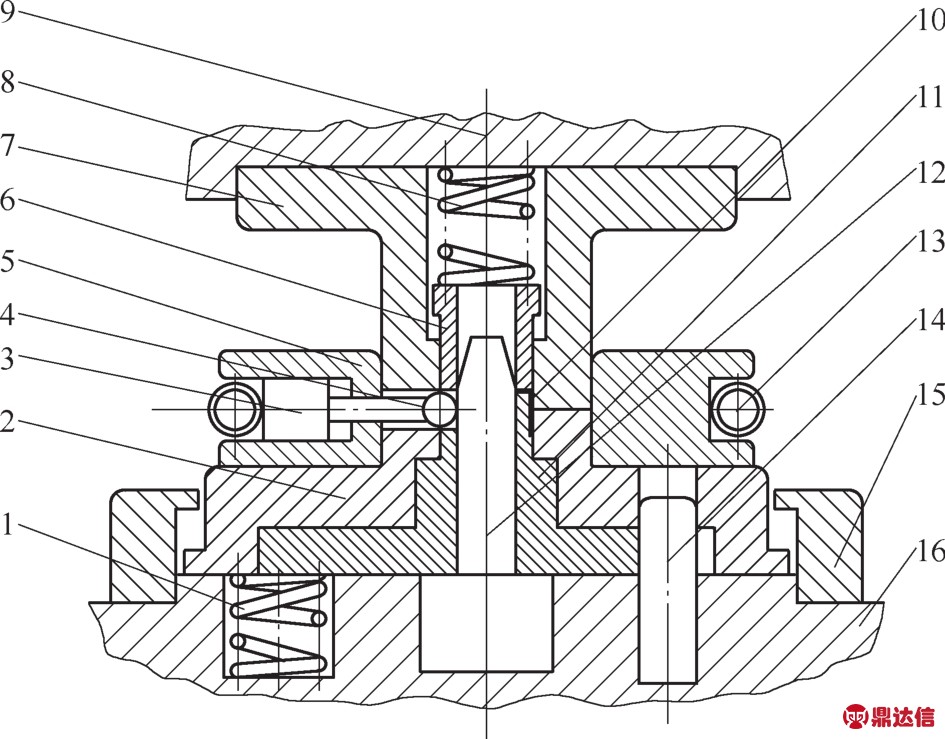

(1)改进前模具结构如图1所示,其工作原理:将压球窝模具置于压力机下平台上,上模置于压力机滑块下,调试正确后,固定在滑块模柄孔中和下平台上;用卡钳钳住1片已经成形、切底的保持架,将保持架各锁口置于顶杆上,压入下模中;用脚踩动压力机脚踏开关,此时压力机连带上模整体向下滑动,压料筒将保持架压紧,上下半凹模接触,形成完整的凹模;整体凹模继续向下移动,钢球在心柱锥面的作用下,沿钢球导架向四周扩张,压出球窝;上模回升,钢球在顶杆和环形拉簧的作用下复位,用卡钳取出工件,完成压球窝工序的加工。

其中,钢球导架的球孔略大于钢球直径,钢球置于球孔内,对钢球起定位作用;顶杆细端直径略小于保持架锁口宽度,可对保持架起定位作用。

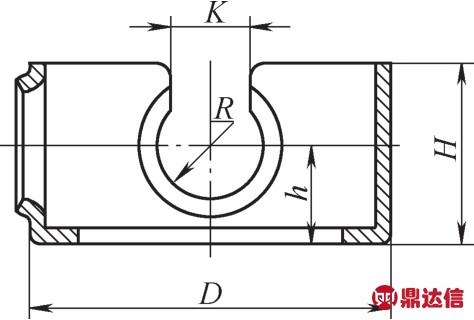

(2)冠形保持架成品控制项目如图2所示,主要有保持架外径D、保持架高度H、球窝半径R、球窝中心高h、锁口宽度K、球窝翻边均匀性和表面质量。根据冠形保持架整个加工过程中的特点,其主要加工工序为压球窝工序,因为球窝质量决定着保持架的质量能否达到设计要求。

图1 改进前压球窝模具结构

1、8.弹簧 2.下半凹模 3.顶杆 4.钢球 5.顶杆导架 6.压料筒 7.上半凹模9.上模座 10.工件 11.钢球导架 12.心柱 13.环形拉簧 14.导柱 15.限位环 16.下模座

图2 冠形保持架成品控制项目

2.改进前模具情况

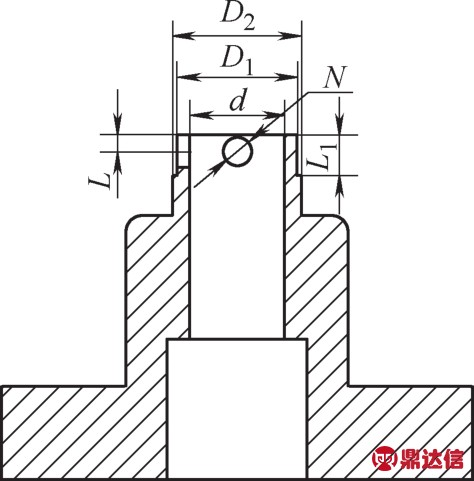

(1)改进前钢球导架结构如图3所示,由于冠形保持架内部空间有限,钢球导架球孔处壁厚很薄,球孔加工难度很大,强度低,钢球沿球孔向四周扩张时,在向上分力的作用下,易损坏钢球导架;而且保持架底部紧靠在钢球导架端部,不易卸料,不便于操作者生产加工。

图3 改进前钢球导架结构

图4 改进前顶杆和钢球结构

1.顶杆 2.钢球 3.保持架 4.钢球导架

(2)改进前顶杆和钢球结构如图4所示,由于顶杆和钢球是分开的,顶杆的作用只是将钢球顶回钢球导架球孔中,不能起到径向导向作用;且顶杆细端较长、加工难度大且易损坏;钢球在导架球孔中有一定间隙,在圆周方向上会出现偏移,影响球窝等分均匀性。

3.改进后模具情况

(1)对钢球导架予以改进,如图5所示,将钢球导架的球孔改成U形槽,钢球导架的功能转变为支撑保持架,从而降低导架的强度要求,并降低加工钢球导架的加工难度。

图5 改进后的钢球导架

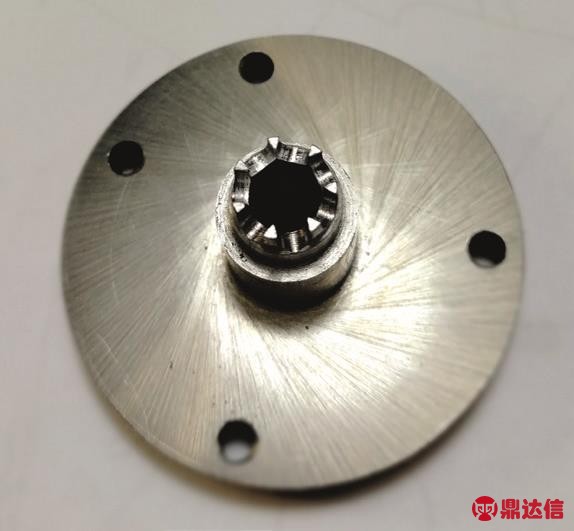

(2)将顶杆和钢球结构进行改进,如图6所示,使用光学曲线磨床和专用工装将顶杆和钢球结构做成一体式,增强了钢球径向导向能力,保证球窝的等分精度;并可以增大钢球顶杆的强度,不易损坏;方便调试调整模具,提高压球窝工序的操作性。钢球顶杆装配后如图7所示。

图6 改进后的一体式钢球顶杆实物

图7 改进后的一体式钢球顶杆装配

4.结语

经过对改进前、后的模具结构进行对比,改进后的模具结构有如下特点:模具结构较改进前有所简化,便于调整和装卸,方便操作加工;模具的关键零件强度提高,延长模具的使用寿命;提高球窝等分精度和翻边均匀性,保证了产品质量。