摘 要:针对双叶片泵存在水力性能比相同比转速的多叶片离心泵低的缺陷,该文以一台型号为80QW50-15-4的双叶片污水泵作为研究对象,将其设计流量点的扬程和效率定为优化目标,运用ANSYS CFX(computational fluid dynamics x)进行数值模拟获得性能数据,采用径向基(radial basis function,RBF)神经网络建立结构参数与扬程、效率性能间的预测模型,并将其用作粒子群算法的适应值评价模型,在样本空间内进行最优值求解,获得扬程和效率的Pareto解。选取扬程最优个体和效率最优个体进行数值模拟,研究其在输运不同介质时的性能与内流场差异,并与初始模型的数值模拟数据相比较。经试验验证,清水介质中设计流量点扬程最优个体的扬程较初始个体增加0.96 m,增幅达到5.5%;效率最优个体的效率较初始个体提升了10.11个百分点。该优化方法改善了叶轮水力特性,使双叶片泵性能得到提高。

关键词:泵;算法;优化;数值模拟;径向基神经网络

0 引 言

双叶片泵是一种特殊的离心泵,因其水力结构简单、只有两瓣对称叶片且不易堵塞[1],因此被广泛应用于输运含有复杂成分的液体[2]。然而,又因其水力结构过于简单、叶片数过少,双叶片泵的整体性能往往低于同比转速的多叶片泵。因此,寻求出一种能同时提升双叶片泵多个性能的设计方法是一项具有实际工程意义的工作。

双叶片泵被划分成单独种类泵的历史较短,之前主要将其划分为污水泵或普通离心泵,在未明确其种类的情况下,对其进行的研究也较少,且在研究时会忽略一些双叶片泵本身的特性。最近二十年,对双叶片泵的研究进入一个高峰期,而此时也正值数值模拟技术和计算设备较为成熟的时期,因此在传统试验研究方法的基础上结合了最新的数值模拟技术,使双叶片泵的结构设计、水力设计以及内部流动规律的研究取得较大进步。然而,在双叶片泵的工作介质和智能优化方面的研究则尚有不足。

目前,对双叶片泵输运介质的研究主要集中在清水和固液两相流,但在实际生产生活中双叶片泵的工作介质应该还包括油性污泥浆。当生活污水中固体颗粒粒径很小,与水混合后,会形成剪切应力与剪切应变率之间不是线性关系的非牛顿流体[3],而生活油污则本身即是非牛顿流体。因此,在对泵进行设计时,应注意双叶片泵的工作介质除了常规的清水和固液两相流体外,还有非牛顿流体。

近年来,智能优化设计已被广泛应用在各行各业,并经实际工程的检验证明有效[4]。然而,将智能优化算法应用于流体机械的优化设计的案例仍较少,且优化算法主要为遗传算法[5-12]。为此,本文开发一种对双叶片泵进行优化设计的方法:运用ANSYS CFX进行数值模拟,从而获得性能数据,采用径向基(radial basis function,RBF)神经网络建立结构参数与扬程、效率性能间的预测模型[13],并将其用作为粒子群算法的适应值评价模型,在样本空间内进行最优值求解,寻求使扬程、效率性能均达到极值的结构参数,以期为双叶片泵优化设计提供参考。

1 双叶片泵数值模拟

1.1 计算模型简介

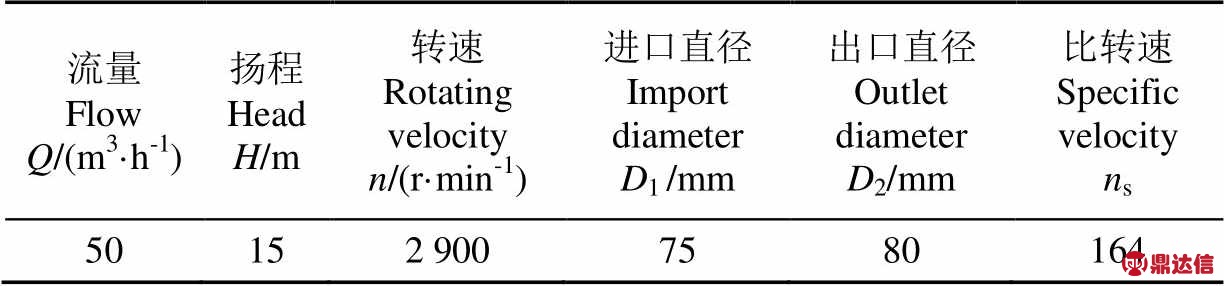

本文所选取型号为80QW50-15-4的双叶片污水泵作为研究模型泵[14],具体设计参数如表1所示。

表1 80QW50-15-4主要设计参数

Table 1 Main design parameters of 80QW50-15-4

1.2 计算模型建立及网格划分

采用Pro/Engineer5.0建立叶轮流道、蜗壳流道、进水管、出水管。

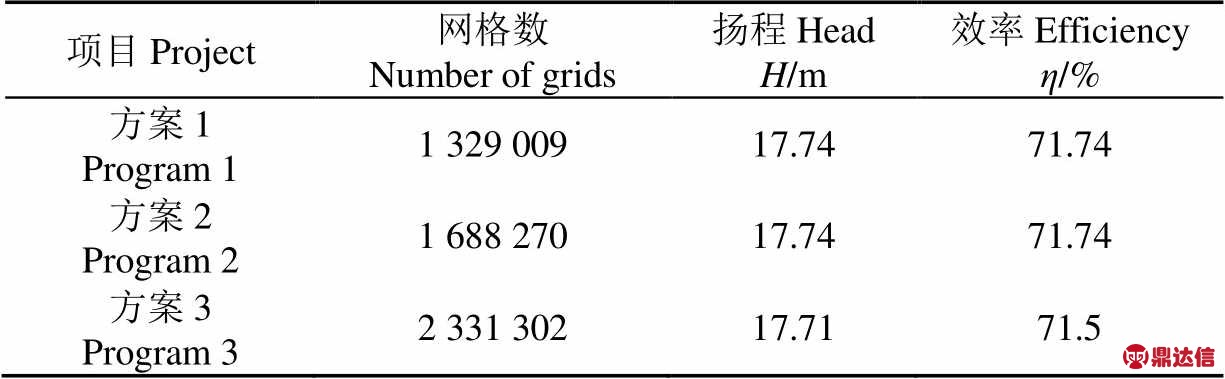

为选择合理的网格数目以节约计算资源和保证计算精度[15],对计算域网格进行无关性验证。表2为3组网格划分方案,选用设计流量点清水介质的扬程和效率作为验证指标。如表2所示,三者计算结果相似度较高,为节约资源和时间,选用方案1。

表2 网格无关性验证

Table 2 Grid independence verification

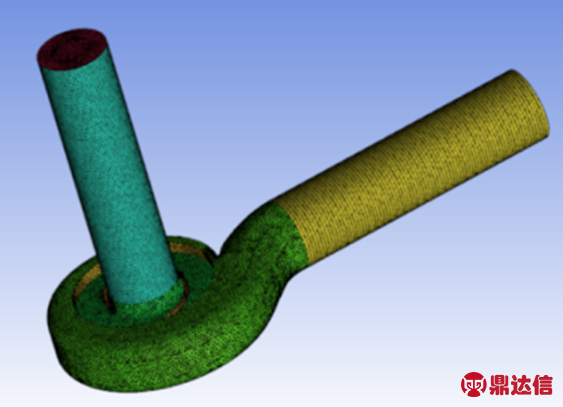

计算域网格采用ANSYS ICEM进行划分,其中进出水管段由于结构简单,采用结构网格进行划分;叶轮和蜗室流道由于结构复杂,采用非结构网格进行划分,如图1所示。

图1 初始模型泵的计算域网格图

Fig.1 Computational domain grid diagram of initial model pump

1.3 边界条件

双叶片泵数值模拟边界主要有进口边界、出口边界和固壁边界。由于流量和进水管径为已知,故采用速度进口边界条件,且方向沿笛卡尔坐标轴-z轴;出口假定流动已充分发展,因此采用静压出口边界条件;固壁边界设置为无滑移条件。

2 智能优化

2.1 性能影响因素显著性分析

双叶片泵叶轮的结构参数数量较多,其中有些参数只对特定的性能影响显著,而对其他性能影响不显著,甚至没有影响。本文选择效率和扬程为优化目标,选用Plackeet-Burman试验,从较多叶轮结构参数中筛选出对扬程、效率影响显著的结构参数。

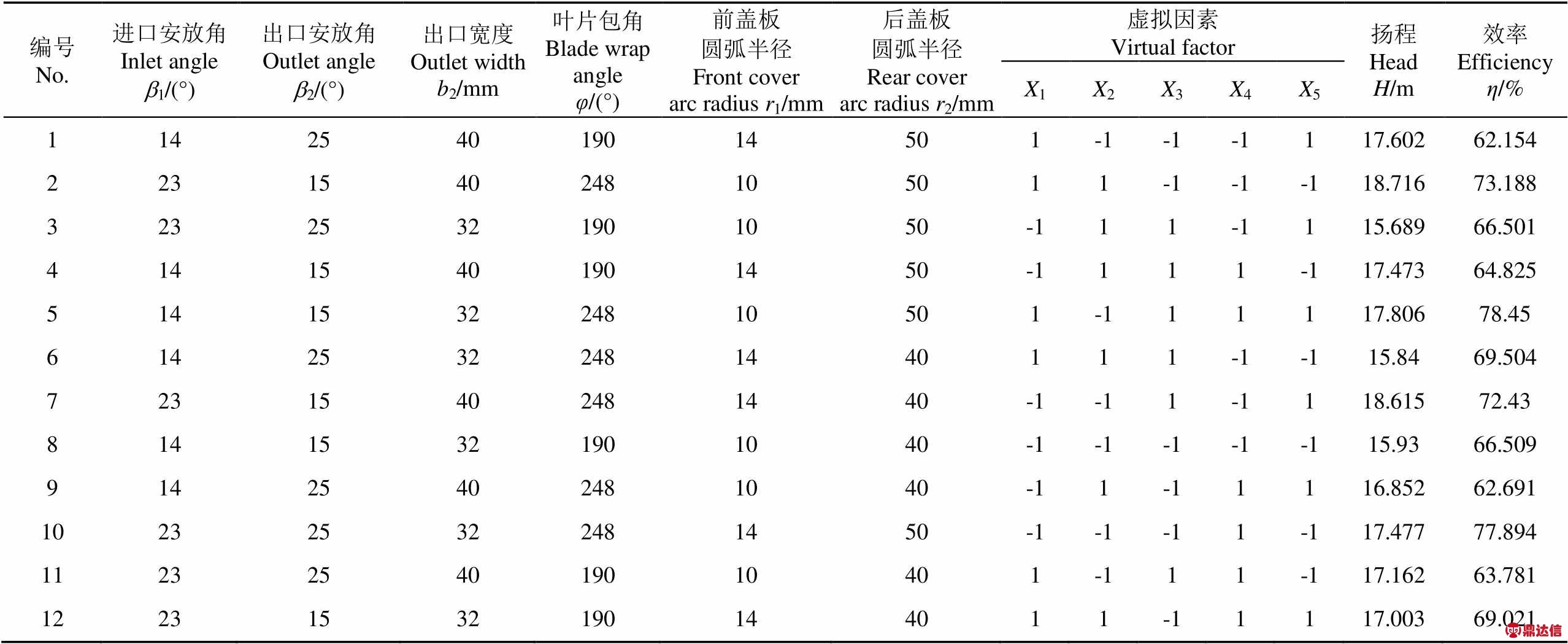

试验采用专业试验设计软件Design Expert 8.0.6进行试验设计和分析,并跟据前人研究结果确定筛选参数,其中筛选参数选取:叶片进口安放角b1,叶轮前盖板圆弧半径r1,后盖板圆弧半径r2,叶片出口安放角b2,叶轮出口宽度b2,叶片包角j[16]。由于在实际工程中对泵叶轮进行优化时,需考虑到叶轮与压水室的相对尺寸不宜变化过大以免造成动静干涉[17]。因此,不将叶轮进口直径D1和叶轮出口直径D2纳入筛选参数。此外,增设虚拟因素X1、X2、X3、X4、X5作为误差参照。表3为试验设计及相应的数值模拟计算结果。

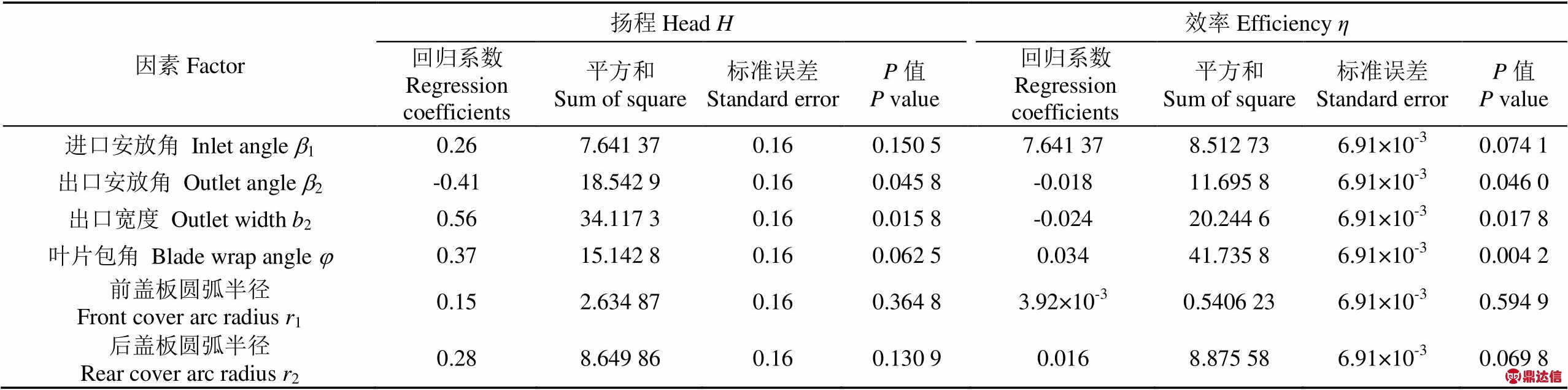

表4是扬程及效率影响因素的显著性分析。其中考虑扬程影响因素时,叶轮出口宽度b2、叶片出口安放角b2以及叶片包角j的平方和所占百分比最多,分别为34.117 3%,18.542 9%,15.142 8%。

P值表示各因素对扬程没有影响的可能性,即值越小对扬程的影响越显著,当因素P值小于0.05时,可认为其为显著影响因素;当因素P值大于0.05而小于0.1时认为其为次显著影响因素;P值大于0.1时可认为其为不显著影响因素。其中叶轮出口宽度b2、叶片出口安放角b2以及叶片包角j值最小,可认为这3个因素对扬程影响显著。

考虑效率影响因素时叶片包角j、叶轮出口宽度b2以及叶片出口安放角b2的P值均小于0.05,为显著影响因素。叶片进口安放角b2以及叶轮后盖板圆弧半径r2,P值均大于0.05而小于0.1,为次显著因素。

表3 Plackeet-Burman试验设计及计算结果

Table 3 Plackeet-Burman test design and calculation results

表4 扬程及效率影响因素显著性分析

Table 4 Notability analysis of head and efficiency influence factors

根据扬程、效率的影响因素显著性分析结果,取二者交集,以叶轮出口宽度b2、叶片出口安放角b2以及叶片包角φ这3个参数作为双叶片离心泵叶轮优化设计的优化变量。并根据前人研究以及本例实际情况,确定优化变量取值范围:b2Î[25,40],b2Î[13,28],jÎ[190,250]。

2.2 神经网络训练样本建立

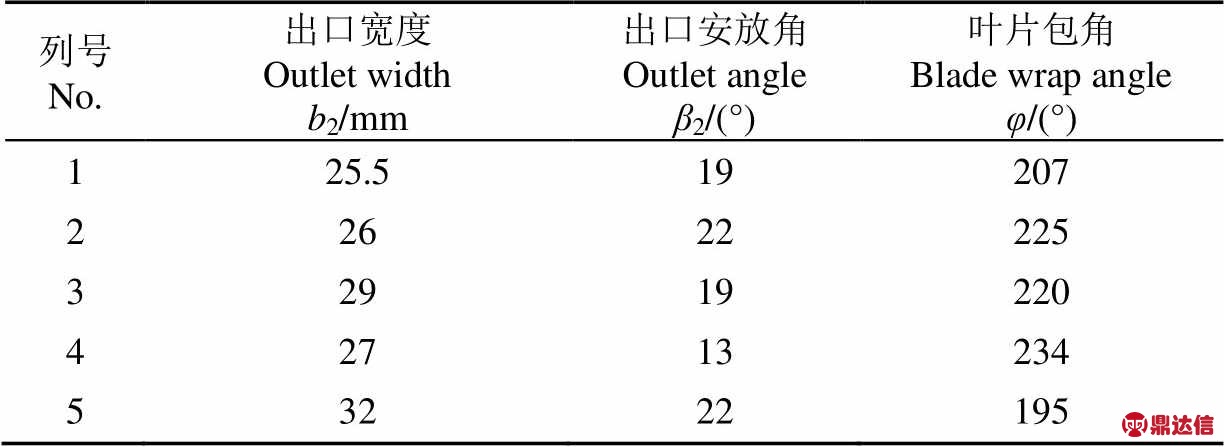

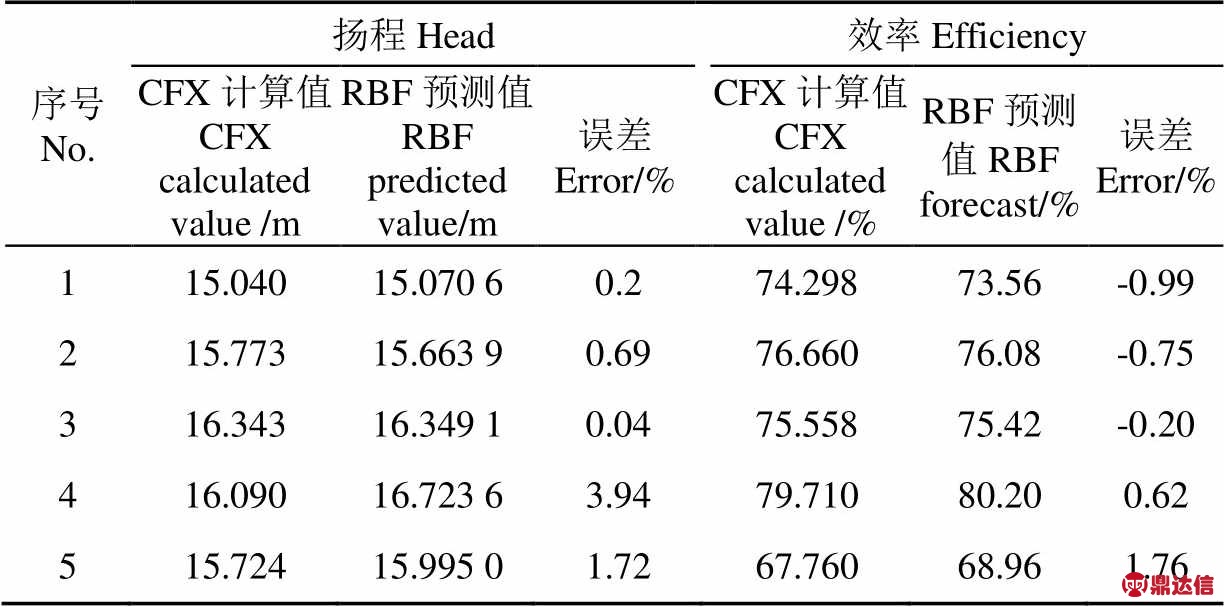

神经网络训练样本的建立应遵循n×10原则,即训练样本数至少为输入层自变量的10倍,且应在自变量取值范围内均匀分布。为此,本文采用方开泰均匀试验设计表建立RBF神经网络训练样本[18],试验具体安排和计算结果如表5所示。

表5 试验安排及数值模拟结果

Table 5 Test arrangement and numerical simulation results

2.3 性能预测模型建立

本文采用MATLAB作为RBF神经网络的编写与运行软件[19],并使用自带的newrb()函数构建RBF网络拓扑结构[20],如式(1)所示。

net=newrb(P,T,GOAL,SPREAD,MN,DF) (1)

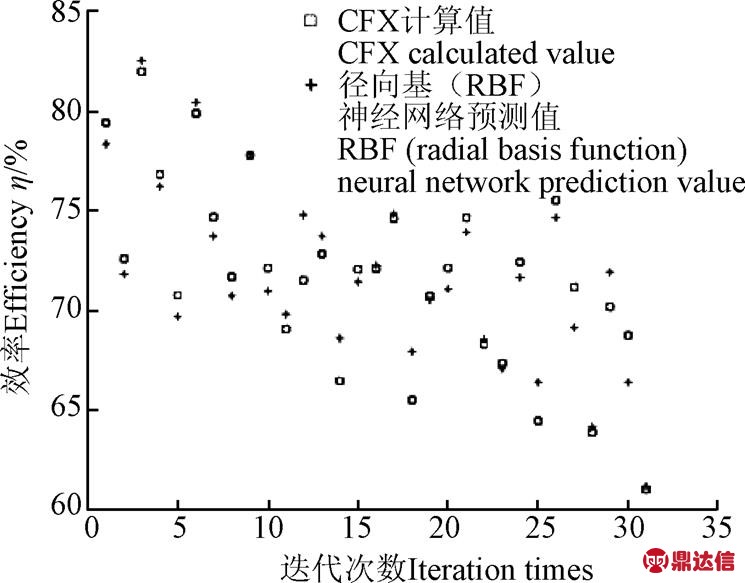

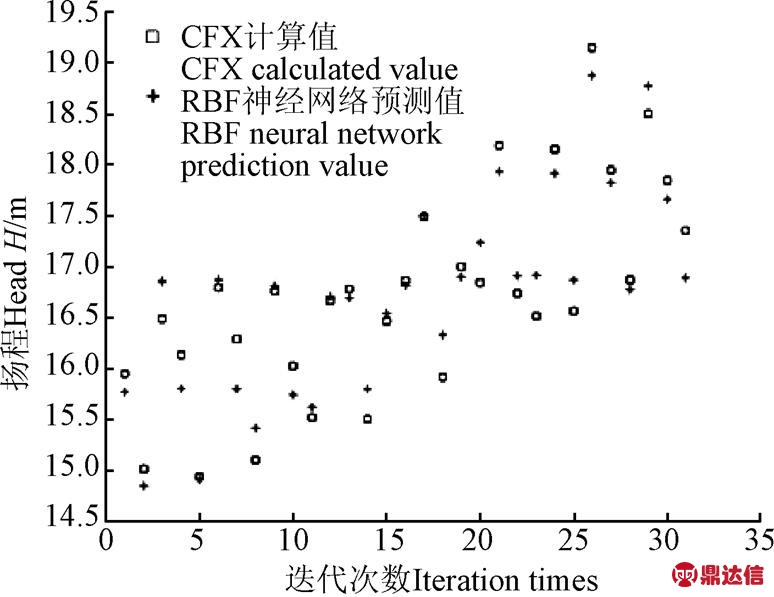

式中P为输入向量;T为输出向量;GOAL为均方误差,取值为0.001;SPREAD为RBF函数分布密度,取值2;MN为神经元最大数目;DF为训练过程的显示频率。将表5的数据输入Matlab的RBF神经网络主程序中并运行,得到图2和图3,即为经过训练后的RBF神经网络的预测值与CFX计算值的对比。预测值与计算值有差异,但从直观上能看出误差较小[20]。为验证此次神经网络训练的可靠性,采用Matlab的rand函数随机生成5组优化参数,并将由神经网络产生的预测值与CFX计算值进行对比。表6是随机生成的5组结构参数,表7是神经网络预测值与CFX计算值对比及误差分析。经误差分析可知扬程最大误差为3.94%,效率最大误差为1.76%,均在工程许可范围内。

图2 效率计算值与预测值对比图

Fig.2 Comparison between calculated value and predicted value of efficiency

图3 扬程计算值和预测值对比图

Fig.3 Comparison between calculated value and predicted value of head

表6 随机生成的5组结构参数

Table 6 Randomly generated 5 sets of structural parameters

表7 预测值和计算值对比及误差分析

Table 7 Comparison and error analysis between predicted value and calculated value

2.4 粒子群算法全局寻优

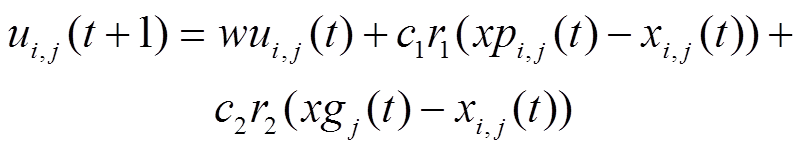

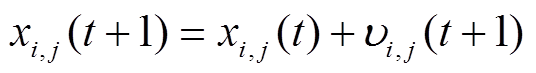

粒子群算法是最近提出的一种新型人工智能算法,但因其优化步骤较少、优化时间较短[21-23],且一次完整优化过程更可获得足够多的Pareto前沿解,现已在部分行业生产实践中得到应用且可靠有效[24-25]。其核心迭代步骤只有2个,即粒子更新速度公式和粒子位置更新公式[26]

(2)

(2)

(3)

(3)

式中t为迭代次数;w为惯性权重[27];c1,c2为学习因子;r1,r2为服从均布分布U(0,1)的随机数;j=1, 2, 3…,n,n为维数;i=1,2,3…,N,N为粒子规模; 为目前为止粒子本身经过的最好位置;

为目前为止粒子本身经过的最好位置; 为目前为止邻域粒子所经过的最好位置。

为目前为止邻域粒子所经过的最好位置。

多目标粒子群算法的基本工作流程:首先初始化粒子群和外部储备集,在给定变量空间随机生成粒子位置,初始化粒子速度,评价粒子适应值并将非劣解保存到外部储备集中;然后进入循环阶段,评价储备集中粒子的适应值,选取全局引导者;而后,根据引导者更新粒子速度和位置,并评价粒子的适应值和Pareto支配关系[28];接着根据评价结果,更新粒子个体引导者并更新外部储备集;最后,判定是否达到目标或循环次数最大值,若没有则重复上述循环步骤直至满足循环要求。

3 结果与分析

3.1 优化结果基本分析

本文采用的粒子群算法基本参数设置为:粒子规模N=100,粒子储备集规模nRep=100,惯性权重w=0.729 8,学习因子c1,c2=1.494 45,寻优迭代次数T=500。

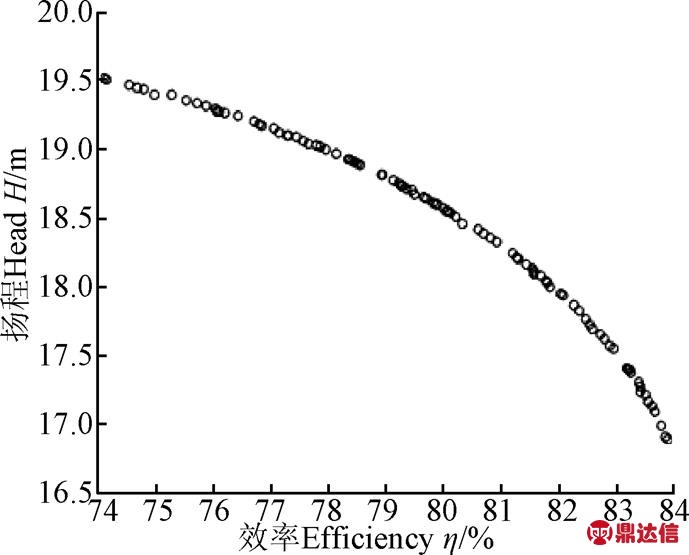

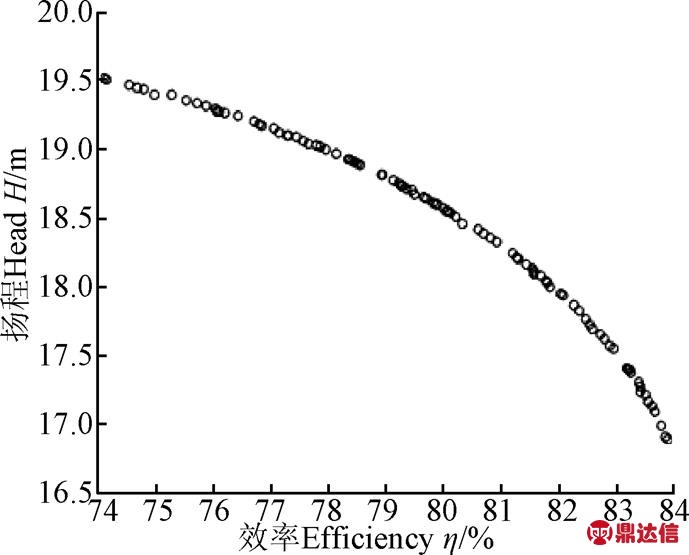

多目标粒子群优化算法迭代500次后,得到含有100个非支配解的解集,以横轴为效率,纵轴为扬程做点图,得到Pareto前沿分布图4。由图可知Pareto非支配解形成一条较为连续光滑的上凸的曲线,基本涵盖各个效率和扬程点,具有一定的工程实用价值,给定在此范围的一扬程点或效率点可知其对应的极限效率或扬程以及对应的几何参数。此外,本曲线与以往文献的Pareto前沿分布图类似[29-30],可认为本次粒子群算法求解出的结果可靠。

图4 优化后的Pareto前沿分布

Fig.4 Distribution of Pareto frontier after optimization

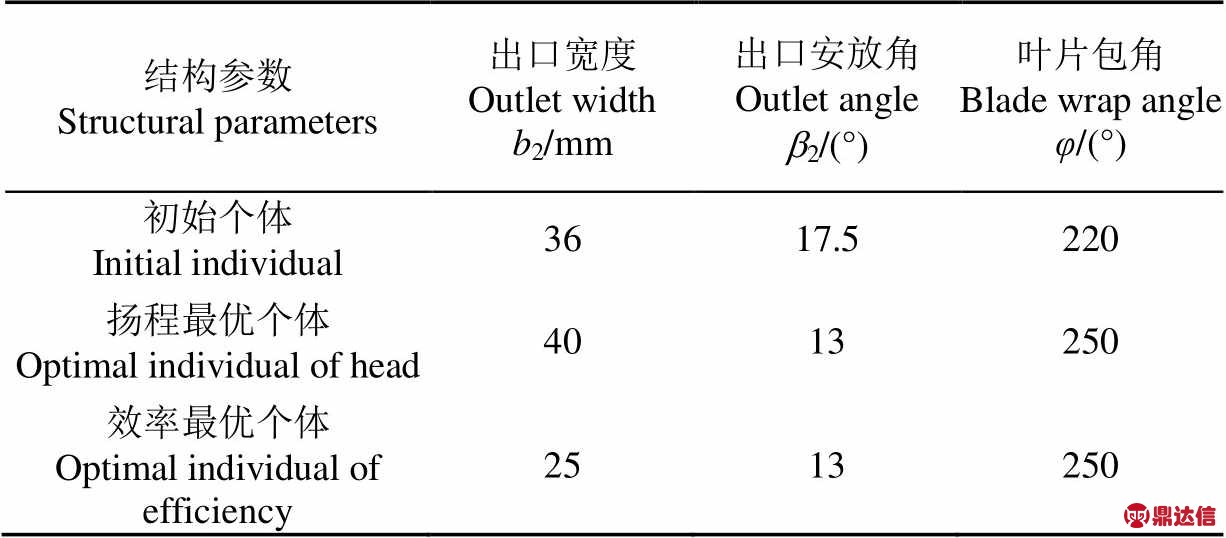

为研究优化后的叶轮结构与性能变化,选取扬程最优个体和效率最优个体对应的结构参数进行三维造型和数值模拟,并在清水、固液两相流体介质工况下与初始个体进行比较分析。表8是优化前后叶片结构参数对比。其中,无论是要提高扬程还是效率均需要增大包角,减小出口安放角。而出口宽度b2对扬程和效率的影响是不同的,b2增加可使扬程增加,减小可使效率增加。最后,为验证优化结果的实用性,选取扬程最优个体和效率最优个体进行清水介质性能测试,并与初始个体相比较。

表8 初始个体和最优个体的结构参数对比

Table 8 Comparison of structural parameters between initial individual and optimal individual

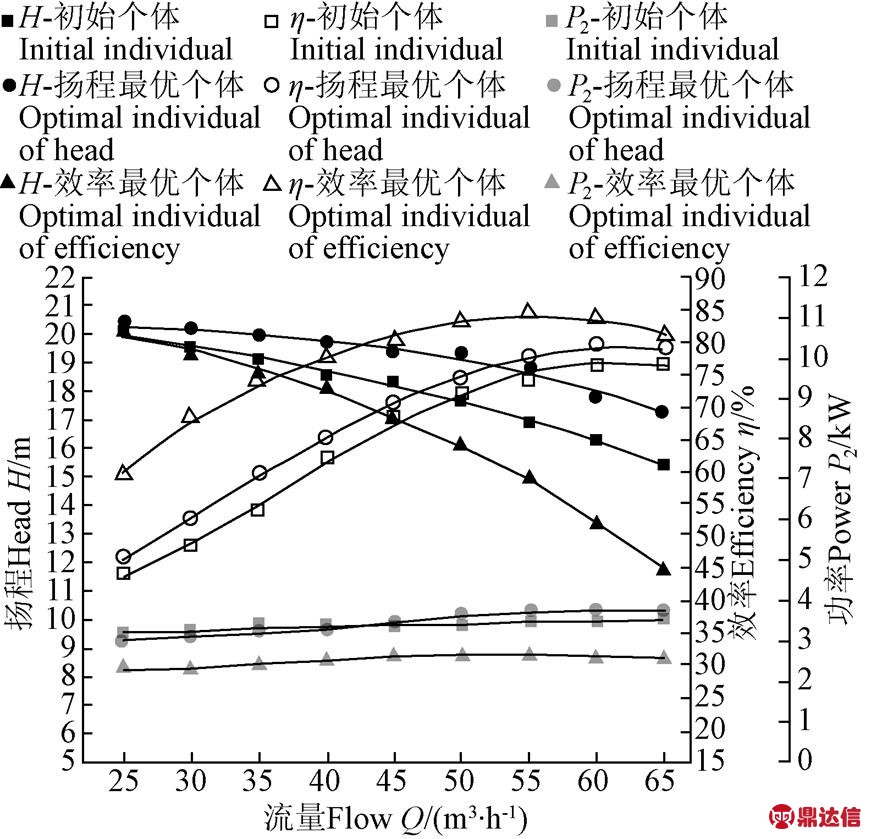

3.2 优化前后清水工况对比

图5是优化前后的清水介质能曲线对比图,流量范围是0.5~1.3倍设计流量。其中,扬程最优个体的扬程和效率在全流量范围均高于初始个体,但功率也略有上升。在额定流量点,扬程最优个体的扬程升幅较大,达到19.31 m,比初始个体提高了1.58 m,增加了8.9%。但效率提升较小,只由初始个体的71.73%增加到74.11%;效率最优个体的效率在全流量工况得到大幅提升,高效区范围也得到扩大,其中额定工况点效率由初始个体的71.73%增加到83.07%。扬程较初始个体下降较多,只有16.1 m,但满足设计要求15 m。此外,效率最优个体的功率也减少较多。

图5 优化前后清水介质中性能曲线对比

Fig.5 Comparison of performance curves betweeninitial individual and optimal individual in clear watermedium

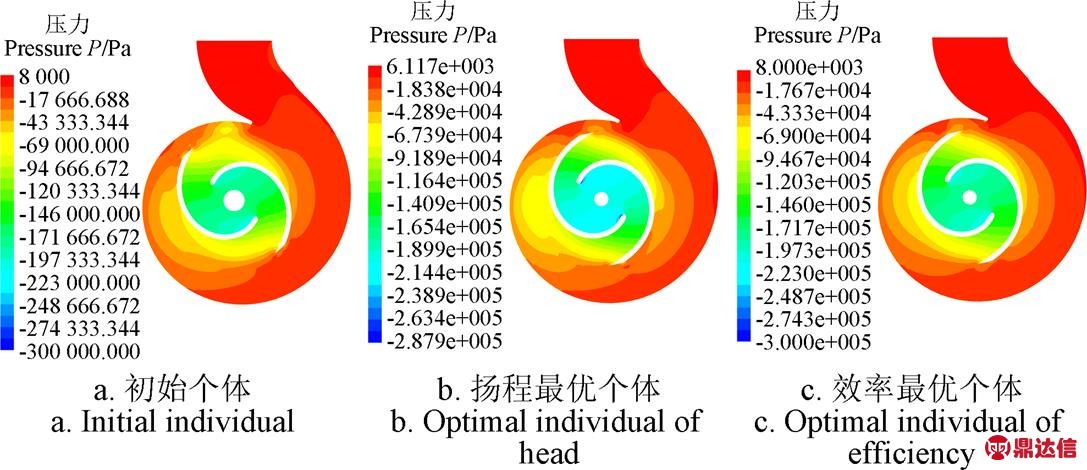

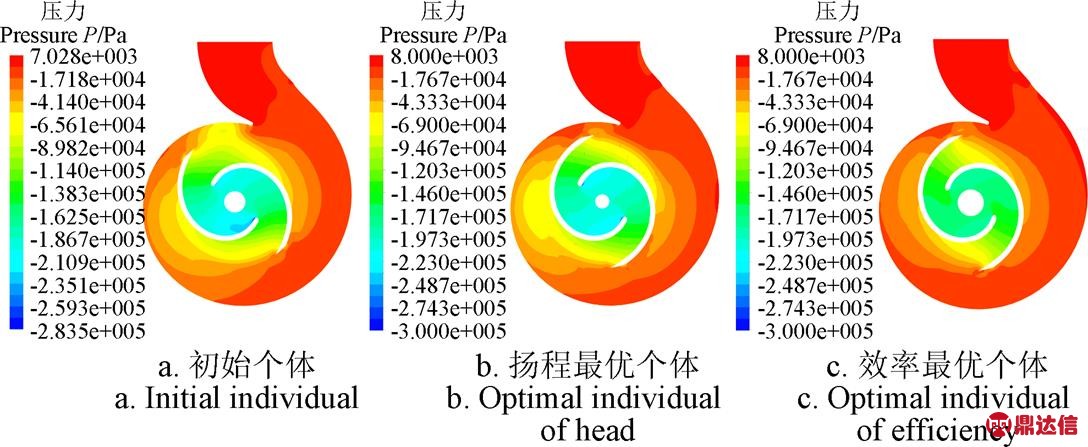

图6是初始个体与优化后个体在设计流量点过流通道中间剖面的静压分布对比。与初始个体相比,优化后个体的包角增加、出口安放角减小,叶片长度也增加,对流场的约束力增强,沿叶轮径向的压力梯度更明显,其中扬程最优个体的进口压力更低,效率最优个体的进口压力则较高;而扬程最优个体的在蜗室的静压分布与初始个体相似,但效率最优个体的高压区分布范围较广,即动能更早的在蜗室内转换为压能。

图6 优化前后清水介质中流道中间剖面静压对比

Fig.6 Comparison of static pressure in middle section of flow channel between initial individual and optimal individual in clear water medium

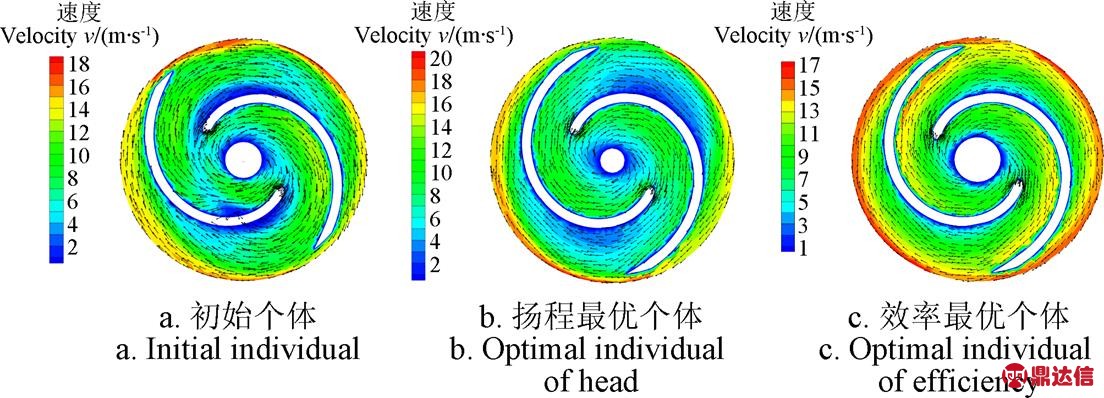

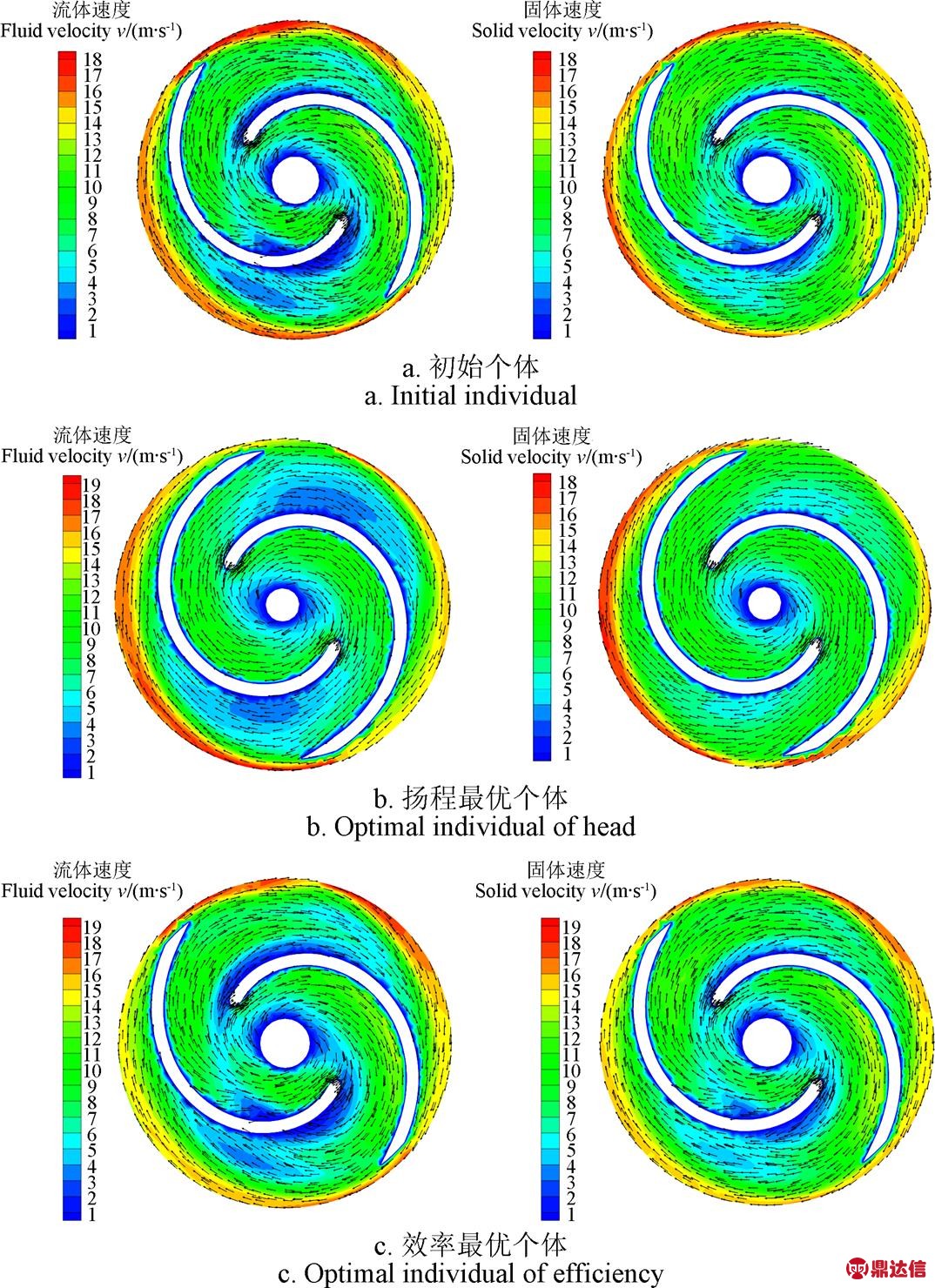

图7是初始个体与优化个体在清水介质、设计流量点工况下的相对速度分布对比图。与初始个体相比,扬程最优个体和效率最优个体的叶片压力面和吸力面的旋涡区强度和范围显著减小,且效率最优个体的低速区减小幅度最为显著。此外,扬程最优个体的叶轮出口最大相对速度与初始个体相比显著增加,而效率最优个体的叶轮出口最大速度与初始个体相比则略有减小。

图7 优化前后清水介质中叶轮中间剖面的相对速度分布对比

Fig.7 Comparison of relative velocity distribution in middle section of impeller between initial individual and optimal individual in clear water medium

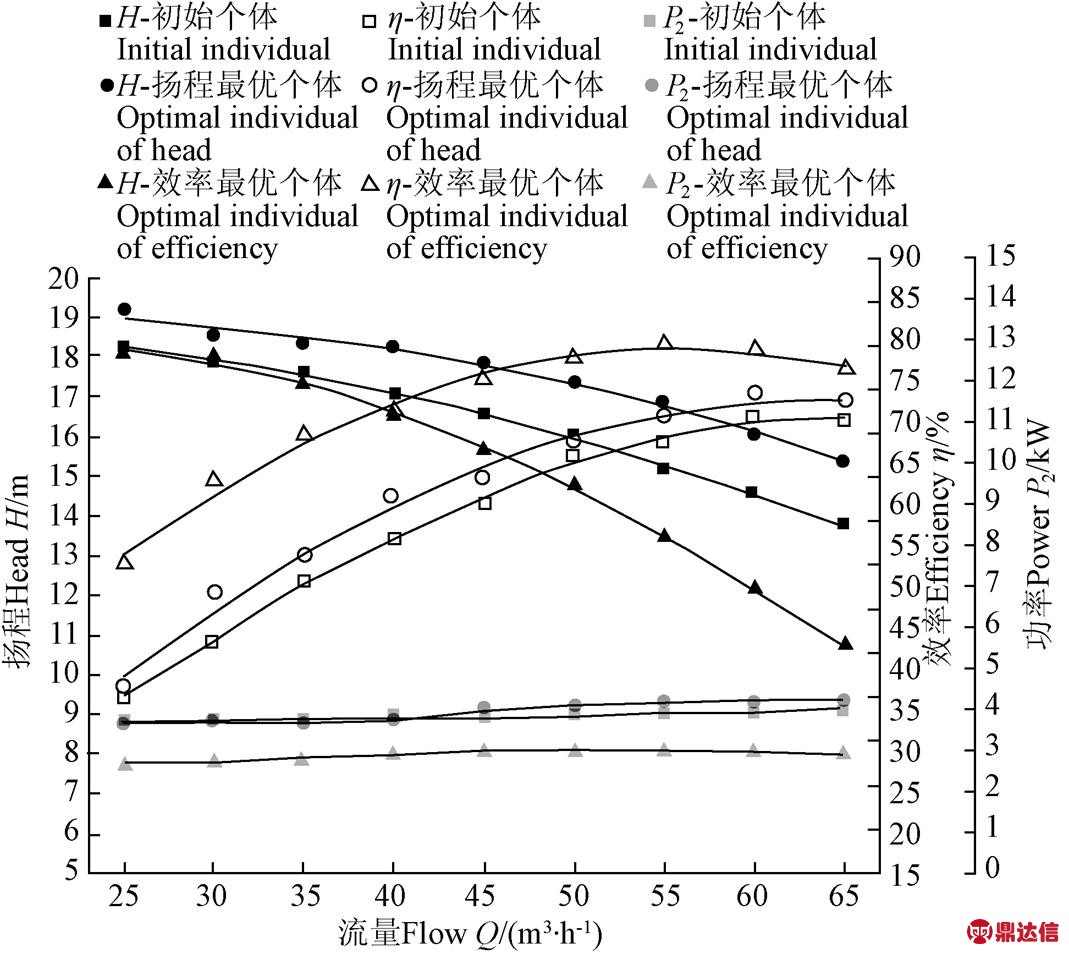

3.3 优化前后固液两相流体工况对比

图8是初始个体和优化后个体在输运初始固相浓度CV=15%、固相粒径dm=1 mm的固液两相流体时的性能曲线对比图,其中固相密度为2200 kg/m3。性能曲线趋势与输运清水介质时相似,总体上扬程最优个体的扬程曲线与初始个体相比大幅上升,效率曲线略有上升,功率在小流量时与初始个体相差不大,在大流量时略有上升;效率最优个体的扬程曲线提升明显,但扬程在大流量时下降较明显,但全流量功率也大幅减小。

图8 优化前后固液两相流体介质中性能曲线对比

Fig.8 Comparison of performance curves between initial individual and optimal individual in solid-liquid two-phase fluid medium

图9是初始个体和优化个体在设计流量点、工作介质为固液两相流体时过流通道中间剖面的静压分布图。如图所示,优化后叶轮叶片变长,弯曲程度增加,叶轮流道间压力分布层次性、对称性更明显;而蜗室的静压分布则有较大差异,与初始个体相比,扬程最优个体的蜗室高压区出现位置靠后,效率最优个体的高压区则出现较前。

图10是设计流量点,初始个体和优化个体在输运固液两相流体时叶轮中间剖面的相对速度分布。总体上,优化后个体的速度方向更清晰,低速区和旋涡区有明显改善。与初始个体相比,扬程最优个体因其叶片变长、变弯,对流体的约束性更强,因此叶轮流道间的旋涡和低速区范围更小。此外,扬程最优个体的液相速度略有提升,但固相速度没有提升,这是由于固相惯性更大,叶片变长固相更易于与叶片壁面碰撞造成能量损失。效率最优个体的固液两相相对速度分布是三者最好的,液相和固相的相对速度分布图均没有明显的旋涡和低速区,速度方向连贯、连续。然而与初始个体相比,效率最优个体的液相叶轮出口速度没有提升,固相叶轮出口速度反而下降,这个同扬程最优个体的固相速度没有提升的原因一样。扬程最优个体的固相相对速度没有明显的降低是因为扬程最优个体的叶轮出口宽度更大,同浓度下的固体颗粒撞击概率更小,固相能量损失也越小。

图9 优化前后固液两相流介质中流道中间剖面静压分布对比

Fig.9 Comparison of static pressure distribution in middle section of flow channel between initial individual and optimal individual in solid-liquid two-phase fluid medium

注:左图为在输运液相流体时叶轮中间剖面的相对速度分布,右图为在输运固相流体时叶轮中间剖面的相对速度分布。

Note: The left figure shows the relative velocity distribution in the middle section of the impeller when transporting liquid phase fluids.The right figure shows the relative velocity distribution in the middle section of impeller when transporting solid phase fluids.

图10 优化前后固液两相流体介质中叶轮中间剖面相对速度分布对比

Fig.10 Comparison of relative velocity distribution in middle section of impeller between initial individual and optimal individual in solid-liquid two-phase fluid medium

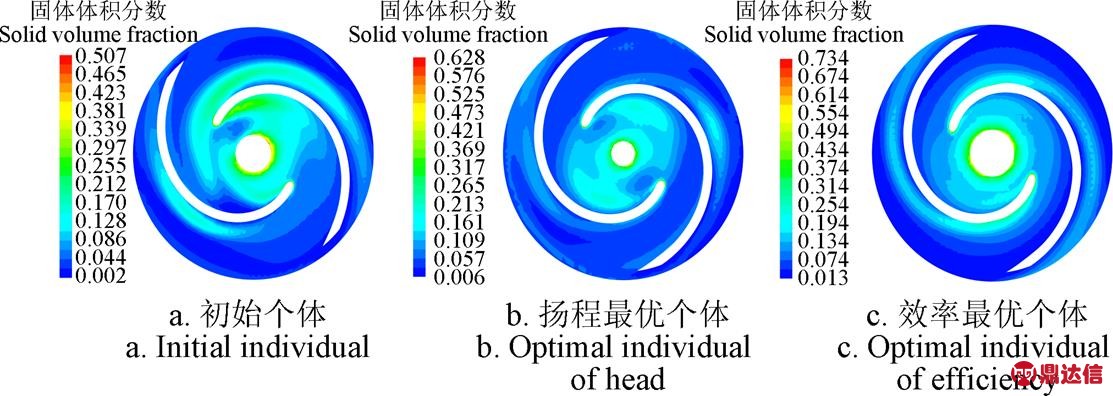

图11是设计流量点,初始个体与优化个体输运固液两相流时的中间剖面的固相浓度对比图。与初始个体相比,优化后个体在进口处吸力面的固相浓度均高于初始个体,这是由于优化后叶片长度和弯曲度增加,不利于固体颗粒的排出。然而,扬程最优个体压力面的固相浓度小于初始个体,效率最优个体压力面的固相浓度则相反,这是由于扬程最优个体的叶轮出口宽度增加,固体颗粒易于排出,而效率最优个体的叶轮出口宽度减小,固体颗粒不易排出。

图11 优化前后固液两相流体介质中叶轮中间剖面固相浓度分布对比

Fig.11 Comparison of solid phase concentration distribution in middle section of impeller between initial individual and optimal individual in solid-liquid two-phase fluid medium

3.4 优化结果试验验证

为验证优化结果的实用性,选取扬程和效率最优个体在清水介质里进行试验验证,试验在江苏大学流体机械试验室C级闭式性能试验台上进行,扬程、效率计算根据相关资料进行,以常温清水为试验介质,流量测量采用LWGY型涡轮流量传感器,测量精度为±0.35%,扬程测量采用WT-1151型智能电容式压力变送器,测量精度为±0.25%,功率、转速测量选用JN338-100AG型转矩转速仪,转速测量精度为±0.05%。

本试验系统运行稳定,重复性好,其效率的综合误差为±0.816%,各测量精度均达到GB/T3216-2016标准中2B级规定的要求。

试验获得的性能曲线与初始个体的试验性能曲线相比较,如图12所示。与模拟结果相似,扬程最优个体的扬程性能提升较大,效率性能提升不明显;效率最优个体的效率提升明显,但在大流量工况下的扬程大幅下降。

图12 试验性能曲线对比

Fig.12 Comparison of test performance curves

其中,扬程最优个体在设计流量点的试验扬程为18.38 m,比初始个体增加0.96 m,增幅达到5.5%,效果明显;效率略有提升,为72.11%,与初始个体相比仅增加1.6个百分点。效率最优个体在设计流量点的试验扬程为15.59 m,与初始个体相比有较大下降,但满足15 m的设计要求;效率提升明显,在初始个体效率的基础上提升了10.11个百分点,为80.62%。通过试验验证,证明本文所采用的优化方法有效、可靠。

4 结 论

1)采用PB筛选试验,确定叶轮出口宽度、叶片出口安放角以及叶片包角为对泵扬程和效率显著影响的因素。采用均匀试验表建立RBF神经网络的训练样本,扬程最大误差为3.9%,效率最大误差为1.7%,即采用这种方法建立的性能预测模型有较高精度。

2)优化结果显示:扬程最优个体在输运不同介质时扬程均显著提升,效率有轻微提升;效率最优个体在输运不同介质时效率均大幅提升,扬程有所下降。

3)优化后叶片对流体的约束能力变强,使性能提升,但在输运固液两相流体时固相更不易排出并大量聚集在叶轮进口处和叶片压力面,使叶轮的磨损加剧并更易发生堵塞故障。然而,增加叶轮出口宽度可以促使固相颗粒排出。

4)选取扬程和效率最优个体在清水介质里进行试验。其中,扬程最优个体在设计流量点的试验扬程比初始个体增加0.96 m,增幅达到5.5%,效率提升了 1.6个百分点;效率最优个体在初始个体效率的基础上提升了10.11个百分点,扬程略有下降,提高了双叶片泵的性能。