摘要:为了深入分析混流泵启动过程的瞬态流动结构,研究启动过程叶轮内部能量分布特性及其对瞬态性能的影响,基于正则化螺旋度法提取瞬态流场涡核,对启动过程进口段、叶轮和导叶段内部流动进行涡结构分析,并运用过流断面诊断法对混流泵启动过程内部流动进行诊断。研究结果表明:进口观测截面流场的涡核结构受叶轮叶片数的影响较大,涡核总体呈现从分散到集中的演化过程;随着转速增加,叶轮内涡结构正向和反向涡交替变化,并在转速稳定后流动逐渐趋于稳定;导叶内的涡结构在启动初期呈非对称性分布,当转速稳定后,涡结构区域逐渐减少并呈现规律性分布,流体流动趋于稳定。在混流泵启动过程中,随着叶轮旋转加速,总压流随之迅速增大,叶轮对流体做功,流体获得的能量迅速增加;由于流体惯性,加速末期流体获得了大于稳态转速下的能量,这种瞬态效应的外部体现就是在加速末期泵装置获得了瞬时冲击扬程。

关键词:混流泵;启动过程;瞬态流场;涡结构;涡动力学

混流泵在南水北调工程、国防军工等领域都有广泛应用[1−3]。混流泵启动过程是一种特殊的瞬态加速过程,可为特殊的应用场合提供瞬时流体动力[4],但混流泵在启动过程中的瞬态水力效应容易引起冲击负载、水力激振和空化破坏等负面影响[5−6]:因此,研究混流泵启动过程的瞬态水力特性,探索混流泵启动过程内部非定常流动结构,对深入地了解混流泵启动过程的瞬态水力效应,改进混流泵瞬态工况设计具有重要意义。传统的流场分析通常是通过流场的压力分布状况来判断流场的质量[7−9],但是利用这些常规流动参数只能从宏观上对流场的优劣进行判断,无法充分揭示水力设计方法对流场潜在的流体动力学影响。涡动力学研究方法是在20世纪80年代中期被提出并开始被大量采用[10−12],在研究涡量产生、发展及其与物体壁面相互作用以及在湍流发生、演化和流体控制中的作用等方面起到了主导性和基础性作用。涡动力学主要是通过分析任意垂直于流动方向的截面上总压流分部积分项的分布状况,找到导致总压增益不良的动力学根源及其发生位置,为设计提供直接的理论和诊断依据。WU等[13−16]在该领域进行了大量研究,基于涡动力学对机翼表面的不佳流动结构进行了分析和预测。ZHU等[17]基于涡动力学研究了机器鸟翅膀的旋转幅度和旋转时间对飞行的状态影响,发现适当地选取这2个参数可以控制机器鸟在水平方向和竖直方向上的速度。徐朝晖[18]利用BVF方法诊断了高速离心泵叶片表面流场,在出现裂纹的相应位置上捕捉到BVF的剧烈变化。李凤超等[19]引入边界涡量动力学理论对导叶和桨叶叶型进行全流道三维湍流模拟,分析了导叶和桨叶表面上边界涡量流分布状态,找到了局部流动不良的部位。樊红刚等[20−21]采用涡动力学方法对可逆式转轮表面流场进行了BVF分析,为转轮的设计提供了诊断依据。张梁等[22]将涡动力学理论用于混流式水轮机转轮内部流动研究,根据其内部涡核分布状况,预测了小流量工况下叶片吸力面上的流动分离。但是在混流泵研究方面,尤其是混流泵启动过程瞬态特性研究方面尚未见到相关基于涡动力学的研究报道。本文作者采用涡动力学方法对混流泵启动过程内部瞬态流场演化过程进行了非定常分析和诊断,对比分析试验和数值模拟下混流泵启动过程的外特性,基于正则化螺旋度法对进口流场、叶轮内部流场、导叶流场的涡结构演化过程进行诊断,分析沿流线截面上总压流的分布,以便为改进瞬态工况混流泵设计提供了直接的诊断依据。

1 研究模型

1.1 计算模型

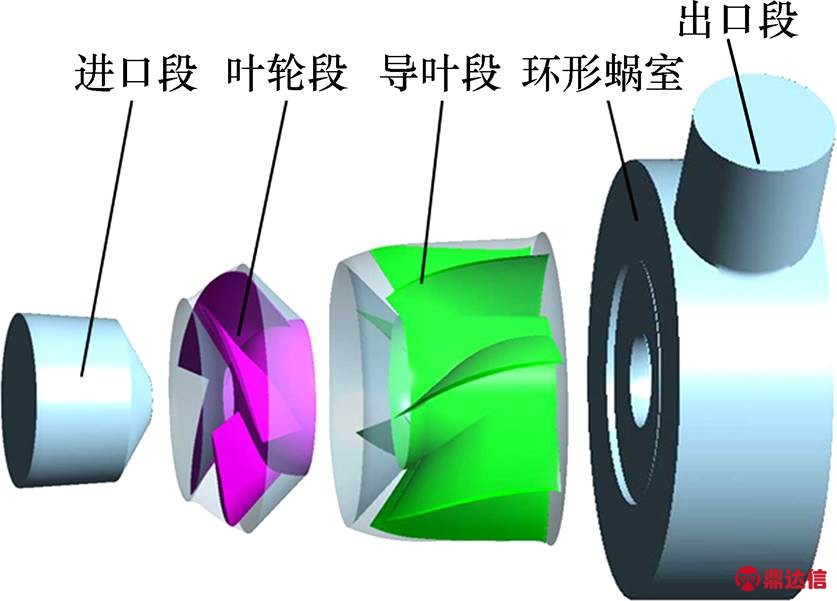

本文研究的混流泵模型主要参数为:流量Q= 380 m3/h,扬程H=6 m,转速n=1 450 r/min,比转速ns=480。叶片数Z=4,导叶叶片数Zd=7。通过Pro/E软件对混流泵模型的进口段、叶轮、导叶、蜗室和出口段分别进行建模,装配后得到混流泵全流道的三维实体造型,计算区域为从泵的进口段到环形蜗室出口段的整个装置段。混流泵模型如图1所示。

图1 混流泵模型

Fig. 1 Mixed-flow pump model

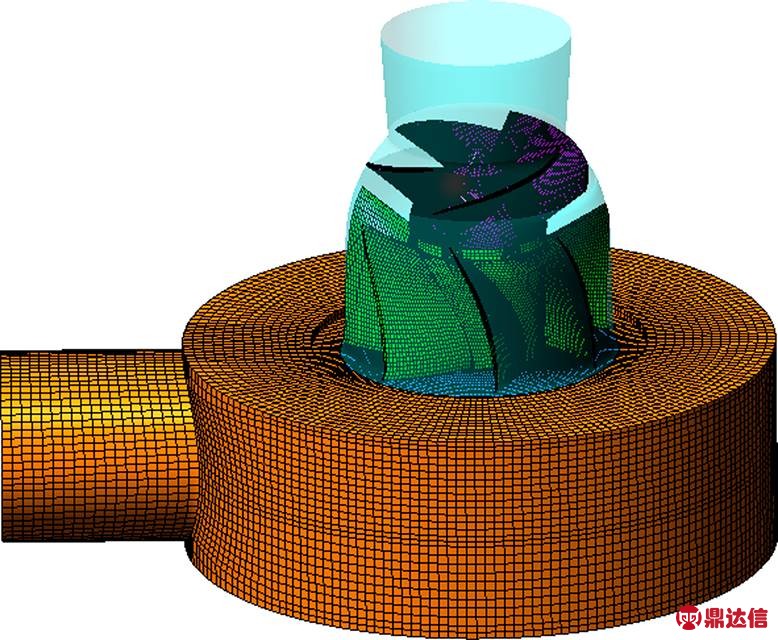

1.2 网格划分

在网格划分时,首先对混流泵各部分进行离散化,然后,分别对各部分进行网格划分,最后在ANSYS CFX中进行装配。考虑到叶顶间隙相对叶轮的尺寸很小,为保证后期计算的精准性,间隙内部必须提供足够的网格单元数和有效节点数以及轮缘间隙向叶轮内部网格均匀过渡,采用六面体网格进行划分。在叶轮和导叶处分别采用J/O型拓扑结构和H/O型拓扑结构,进口段采用Y-block拓扑形式,并进行周期阵列形成完整的过流通道。通过对每根拓扑线上节点的控制,使得网格按照各个壁面的曲率均匀变化,并对叶轮进行加密处理。

图2 全流道计算区域网格

Fig. 2 Computational area mesh of whole flow passage

1.3 控制方程和边界条件

在众多关于泵启动数值计算的研究中,已经证实standard k−ε模型能够较好地模拟其启动过程的内部瞬态流动特性[23−24],因此,本文也选用该模型进行数值研究,假设混流泵从启动开始,其内部流动即为湍流,以时均N-S方程作为基本控制方程,调用standard k−ε双方程湍流模型,采用二阶精度迎风格式,以基于微元中心有限体积法空间离散方式,实现压力速度的耦合求解。

数值计算中将泵划分为静止区域与旋转区域,对旋转区域做整体加速运动,旋转区域与静止区域之间通过滑移交界面进行连接,采用多重坐标系算法,在旋转区域加速旋转过程中,将旋转域与静止域之间的交界面选择Transient Frozen Rotor模式,交界面之间的数据通过差值方式进行传递。在数值模拟时,为保证数值计算的准确性,将加速时间设置与实验中的实际情况一致(混流泵启动加速过程实际时间为1.35 s),采用匀加速启动。将试验流量随时间的变化曲线用三角函数进行拟合,并将此函数用CEL表达式写入CFX中作为出口流量的变化条件。将进口设置为opening,参考压力为1.01×105 Pa。由于转轮室壁面附属于旋转区域,而转轮室壁面为绝对静止状态,因此,将其设置为 The Counter Wall。静止区域壁面设置为No Slip Wall。数值计算时主要通过调用CEL表达式来控制泵的加速运动过程及对变量进行监测,假设泵的加速过程为线性加速。计算介质为常温清水,密度1 t/m3,动力黏度1.0 mPa·s,并考虑重力影响。在进行非定常计算时,取总时间步长(Total time)为5 s,每个时间步长(Time step)取0.000 413 8 s,即每转内经历100 步。在每个时间步长内取最大迭代次数为2 000 次,以保证在每个时间步长内都绝对收敛。残差收敛精度设置为10−4。

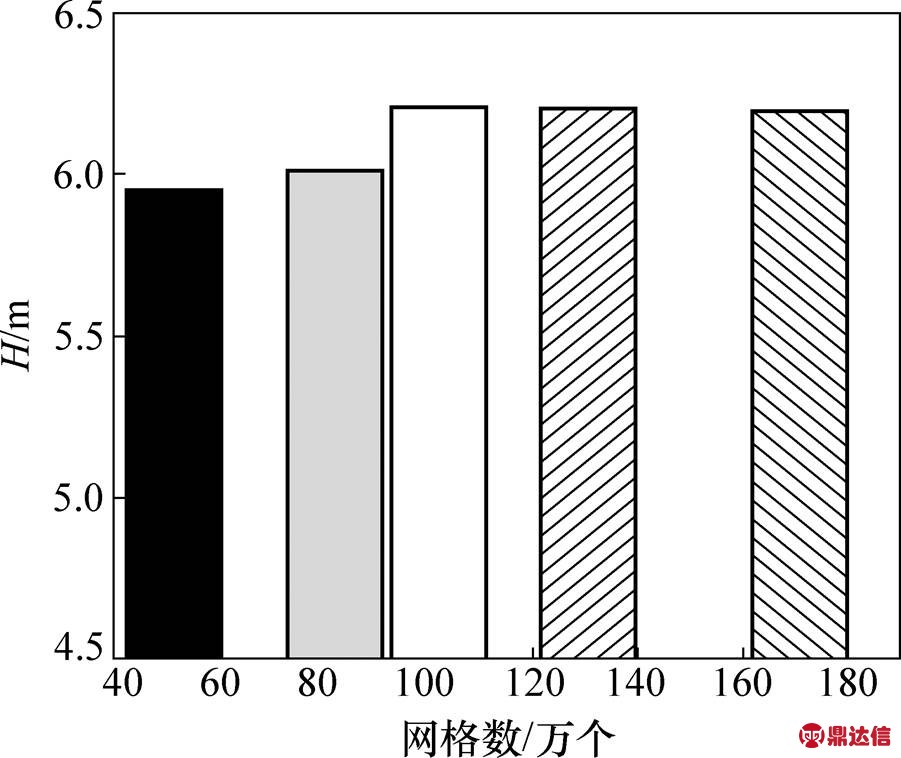

1.4 网格无关性验证

本文对混流泵在设计工况下稳定运行时的网格数进行了无关性检验。采用同样的网格拓扑结构,通过改变拓扑线条上的网格节点数目,并调整相应节点,使得网格质量保持一致。分别以多种不同数目的结构网格为载体进行计算,采用相同控制方程和边界条件以控制网格数量的单一变量。当网格数量达到110.01万左右时,再增加网格数量所得的计算扬程变化很小,误差在±5%以内,符合网格无关性检验要求。获得不同数目网格单元下的计算扬程如图3所示。

图3 计算网格数下的扬程对比

Fig. 3 Comparison of head with different mesh elements

2 数值方法的试验验证

2.1 试验装置和试验方案

为了验证混流泵启动过程瞬态数值模拟的准确性,搭建了如图4所示的实验装置系统来测量混流泵启动过程的瞬态外特性。

1—混流泵;2—试验管路;3—稳压罐; 4—HSJ2010水力机械综合测试仪。

图4 试验装置图

Fig. 4 Experimental setup

由于电机启动过程中瞬时电流冲击过大,考虑到试验装置的安全性,采用15 kW的变频电机启动,输入电压为380 V,转速为1 500 r/min,频率为50 Hz。试验中采用自主开发的瞬态同步触发器测量瞬态转速,采用精度为0.2级的ZJ型转矩转速测量仪测量扭矩,采用精度为0.5级的LWGY型祸轮流量计测量流量,采用采样频率为17.4 kHz、测量精度为0.5%FS的MPM480型高频压力传感器测量动态扬程,由HSJ2010水力机械综合测试仪采集相关数据。

在启动实验开始前,先进行混流泵稳态工况实验,调节出口阀门,待流量稳定在设计工况点Q=380 m3/h之后,保持阀门开度不变,关闭混流泵机组。当实验管路内流体重新处于静止状态时,先启动性能参数测量仪,并设置变频器的启动时间为1 s,再启动混流泵机组。后续处理时,通过判断高频压力脉动信号中的突然波动为零时刻基准。由于压力传感器采用频率为17.4 kHz,由此导致的时间误差可以忽略不计。当转速稳定在1 450 r/min、流量稳定在380 m3/h时停机,待管路内流体重新稳定,进行上述3次重复性试验。

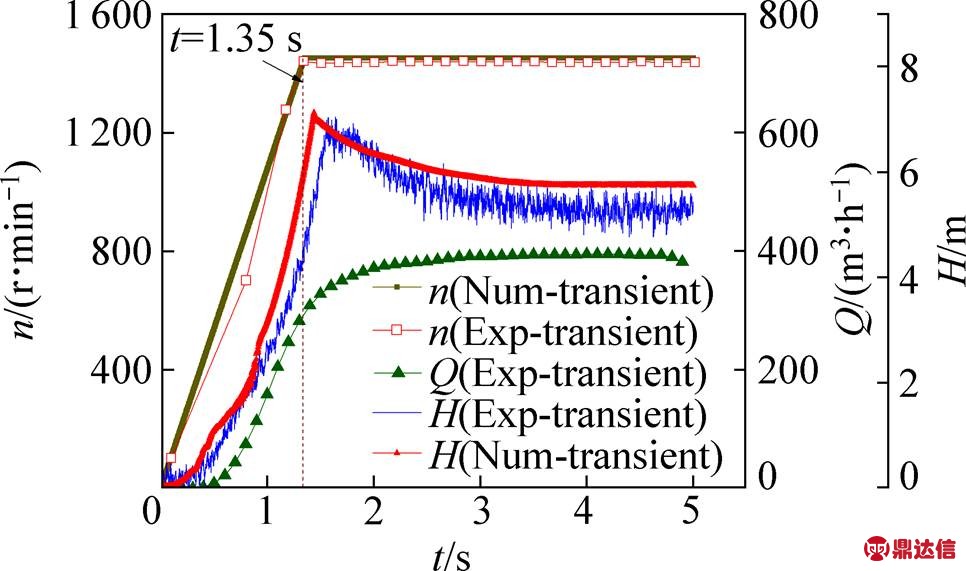

2.2 瞬态外特性对比

数值计算的瞬态外特性预测结果与实验瞬态外特性结果对比曲线如图5所示。

图5 瞬态预测结果与实验结果对比

Fig. 5 Comparison of experiment and transient calculation

由图5可知:虽然变频器设置的启动时间1 s,但在实际测量时,混流泵从转速为0 r/min加速到1 450 r/min的时间为1.35 s。在混流泵启动过程中,试验转速近似呈匀加速上升趋势,与数值模拟结果相一致。数值计算扬程与实验测量扬程保持了较好的一致性,随着转速到达最大值,扬程也立即到达最大值,并均出现1个瞬时冲击扬程,但流量随时间的变化滞后于扬程的变化。当启动过程结束时,转速逐渐趋于稳定,试验扬程和瞬态计算扬程均随着时间的增加呈下降趋势,在3 s后扬程逐渐趋于稳定值,下降幅度为1 m左右。在转速稳定阶段,数值计算结果高于实验测试扬程0.3 m左右。从预测扬程与实验扬程的相似程度来看,两者误差较小、变化趋势基本一致,说明混流泵启动过程的数值计算方法具有较高准确性。

3 混流泵启动过程涡运动结构

3.1 基于正则化螺旋度法涡核提取方法

考虑计算资源的限制,本文采用正则化螺旋度法分析混流泵内部流场的涡结构。采用螺旋度法可以准确地反映主涡与二次涡流动,描述旋涡形态以及变化规律。

正则化螺旋度法使用正则化螺旋度Hn提取涡核。正则化螺旋度Hn定义为速度与涡量的点积除以速度的模与涡量的模的乘积,如下式所示。

(1)

(1)式中:Hn为正则化螺旋度,[−1,1];v为速度矢量;ω为涡量矢量。在涡核区域,速度矢量方向与涡量矢量方向近于平行,正则化螺旋度Hn趋于±1。正则化螺旋度Hn的符号表明涡旋转的方向,以流动方向为正方向,若Hn为正,则涡旋转方向为逆时针方向;若Hn为负,则涡旋转方向为顺时针方向。

3.2 涡结构辨识结果

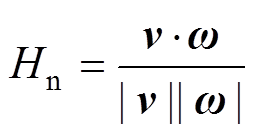

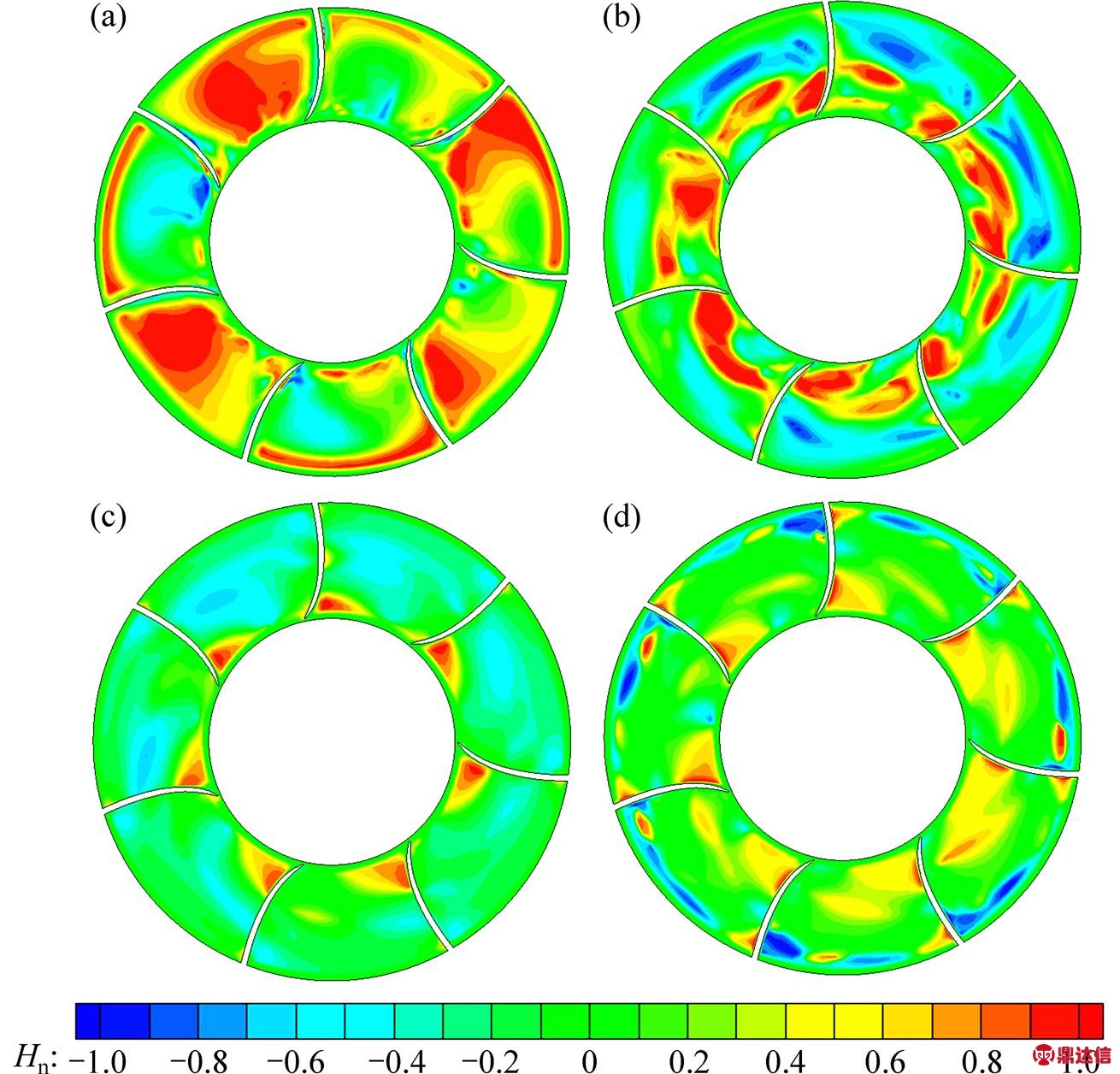

在混流泵进口,由于叶轮加速旋转的影响,压力分布起伏较大,容易形成旋涡。利用正则化螺旋度法研究进口段的诱导旋涡形态以及变化规律。在距离叶轮进口10 mm设立了观测面,均垂直于旋转轴。图6所示为混流泵启动过程(从叶轮出口向叶轮进口方向观察,下同)10 mm观测平面的正则化螺旋度Hn云图。

从图6可以看出:受到叶轮叶片数的影响,混流泵启动过程观测平面内在不同时刻涡核结构始终有4个相似区域沿周向均匀分布。在启动初期,观测平面上涡核分布较为分散,旋涡旋转方向与叶轮旋转方向一致。在0.48 s时,涡核结构迅速增加并向圆心方向集中。随着转速继续增大,涡核结构由圆心向外扩张,分布于截面圆周上。当叶轮转速逐步稳定时,涡核区域又向圆心方向集中,截面圆心并没有出现旋涡结构。

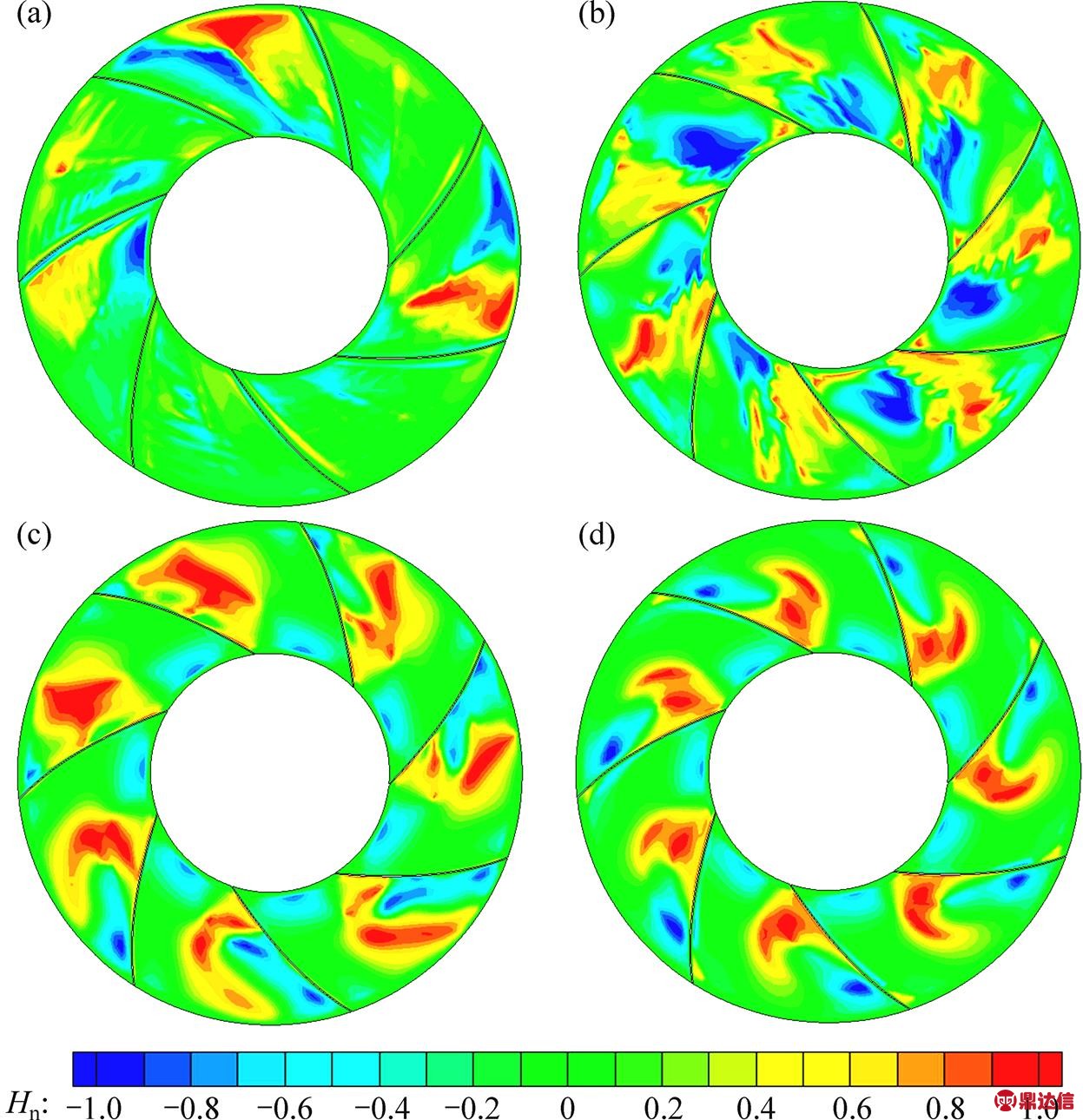

获得叶轮YZ截面(如图7所示)在启动过程不同时刻的正则化螺旋度Hn云图,如图8所示。

时间/s:(a) 0.18;(b) 0.48;(c) 0.78;(d) 1.38

图6 启动过程进口段内距离叶轮10 mm处Hn云图

Fig. 6 Hn diagrams of inlet section in start-up process at 10 mm

图7 叶轮YZ截面

Fig. 7 YZ section of impeller

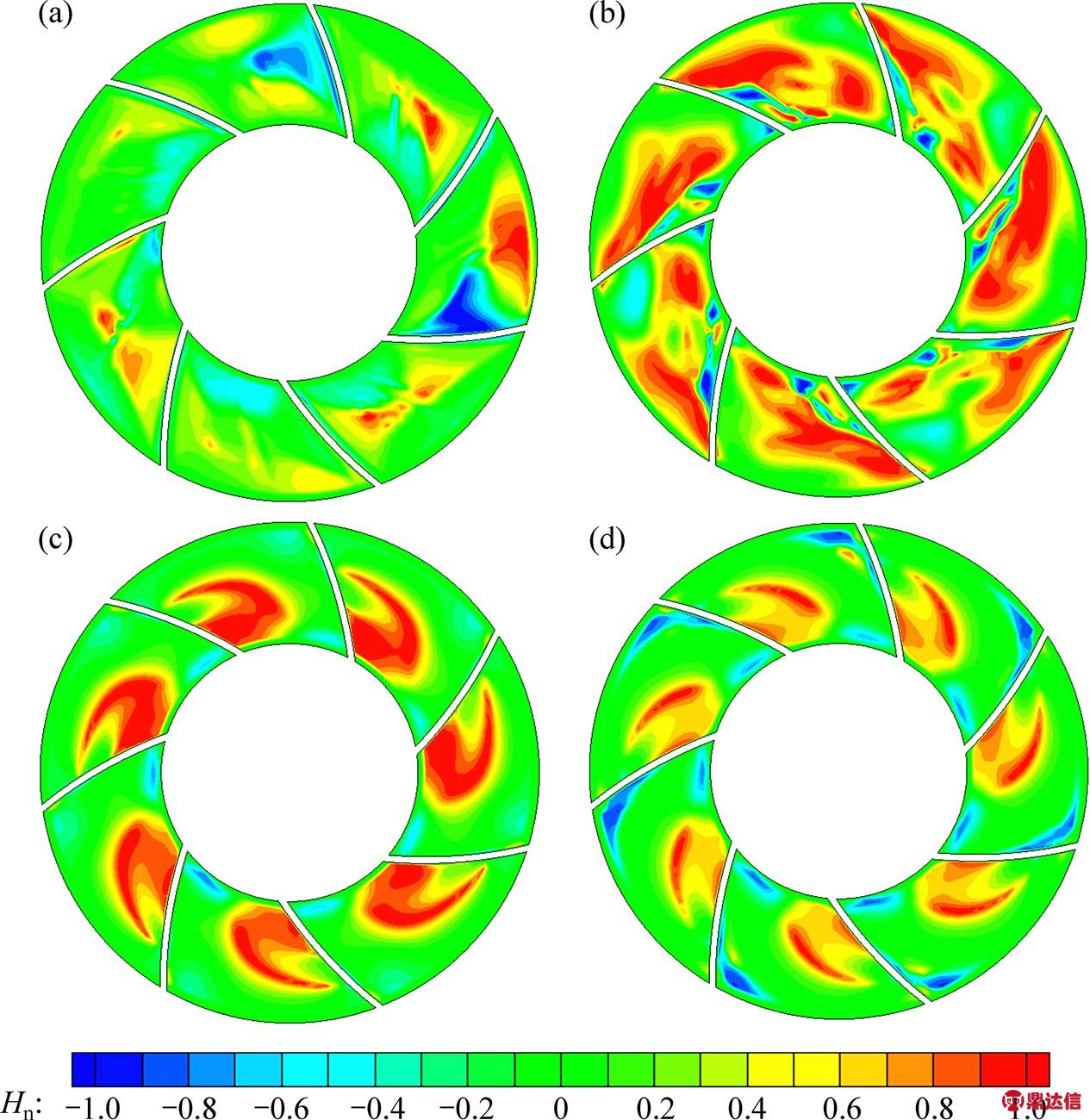

从图8可以看出:在混流泵启动过程初始阶段的0.18 s时,叶轮进口截面流道内出现正向涡结构,同时,在靠近叶轮叶片区域出现反向涡结构;随着转速的增加,在0.48 s时,叶轮流道内的正向涡结构强度减弱并且区域减小,但在靠近叶片吸力面附近,涡结构强度增加并且区域增大。在0.78 s时,YZ截面已经位于叶轮叶片尾部,流道内靠近轮毂区域出现大块反向涡集中区,同时,在靠近叶轮端壁的流道内,正向涡结构强度增加。当混流泵转速继续增大并达到最高时,叶轮流道内基本被正向涡所占据,但强度不高。

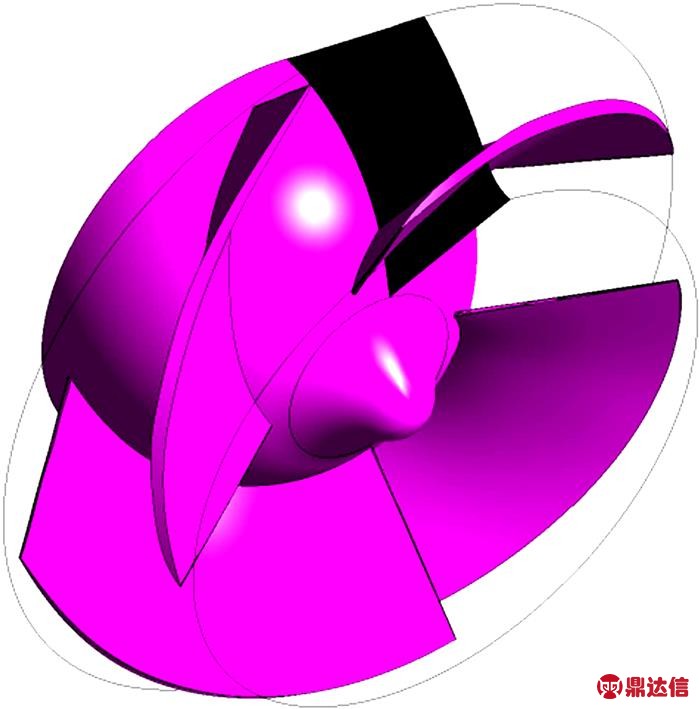

为了分析导叶内部涡核结构形态以及变化规律,分别在导叶进口、中部和出口分别截取3个截面,截面之间的距离为60 mm。图9所示为进口截面上的正则化螺旋度Hn云图。从图9可以看出:导叶进口截面流场涡结构呈现明显的非周期性,完全区别于进口段和叶轮内的涡结构,这可能是叶轮和导叶动静干涉或者启动初始阶段流体突然获得能量所导致。混流泵启动过程初始阶段,在0.18 s时,正向涡结构区域在导叶流道内间隔出现,并占据大部分流道。随着转速的增加,在0.48 s时,流道内涡结构减少并伴随反向涡的产生。随着转速进一步增加,2种涡结构区域均减少,正向涡区域收缩至导叶工作面和轮毂附近。当转速继续增加并趋于稳定时,截面内涡强度缓慢减弱,沿圆周方向在靠近端壁附近产生了非对称性的、不连续的正向涡和反向涡区域。

图10所示为启动过程导叶中间截面的正则化螺旋度Hn云图。从图10可以看出:在混流泵启动过程初始阶段,导叶中间截面内涡结构的非周期性依然明显。在0.48 s时,导叶流道内被大量正向涡占据并且呈无规则分布;随着转速的增加,这些正向涡结构集中于导叶轮毂附近,并且在导叶流道内呈现一定的周期性。随着转速继续增加并趋于稳定,正向涡结构强度逐渐减弱并且区域缓慢缩小,在靠近端壁区,出现了周期性的反向涡结构。

时间/s:(a) 0.18;(b) 0.48;(c) 0.78;(d) 1.38

图8 启动过程叶轮YZ截面Hn云图

Fig. 8 Hn diagrams of YZ section in start-up process

时间/s:(a) 0.18;(b) 0.48;(c) 0.78;(d) 1.38

图9 启动过程导叶进口截面Hn云图

Fig. 9 Hn diagrams of guide vane inlet section in start-up process

时间/s:(a) 0.18;(b) 0.48;(c) 0.78;(d) 1.38

图10 启动过程导叶中部截面Hn云图

Fig. 10 Hn diagrams of guide vane middle section in start-up process

时间/s:(a) 0.18;(b) 0.48;(c) 0.78;(d) 1.38

图11 启动过程导叶出口截面Hn云图

Fig. 11 Hn diagrams of guide vane outlet section in start-up process

图11 所示为启动过程导叶出口截面的正则化螺旋度Hn云图。从图11可以看出:在混流泵启动初始阶段,由于湍流尚未充分发展,导叶出口截面的涡结构也是非周期性的,在导叶3个流道内正向涡和反向涡交替出现,呈现无规则性。在0.48 s时,各流道中部均有正向涡存在,靠近轮毂处均出现反向涡结构。随着转速进一步增加,在到0.78 s时,流道内正向涡区域增加,反向涡结构减少,正向涡区域逐步呈现一定的周期性分布;随着转速趋于稳定,导叶内正向涡结构区域形态趋于一致,并在流道靠近端壁处产生了小范围的反向涡结构。

4 混流泵启动过程叶轮内部涡结构诊断

4.1 过流断面诊断方法

流体动量方程的积分形式为

(2)

(2)式中:V为控制容积;D/Dt为随体导数;u为速度矢量;f为体积力;S为控制体的面积;τ为空间变量、时间变量t和面元方向n的函数,τ=τ(x,y,n)。这说明存在二秩张量T(x,t),使得τ=τ(x,y,n)=n·T(x,y,n),则式(2)可化为

(3)

(3)

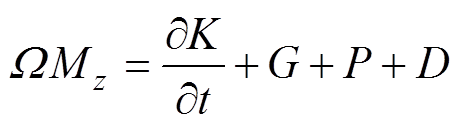

对式(3)点乘速度矢量u,考虑T的对称性,根据雷诺输运定理,在大雷诺数Re下惯性力远大于黏性力,有

(4)

(4)式中:ΩMz为叶轮施加给流体的轴功率;K为总动能之和,P和D分别为整个控制容积所作的压缩功和耗散功,分别表示如下:

(5)

(5)

(6)

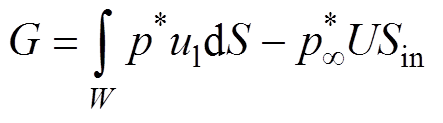

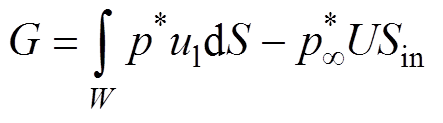

(6)式中:Φ为熵增引起的耗散率。式(4)中的G表示流体经过流道后能量的增加过程,可以表示为

(7)

(7)

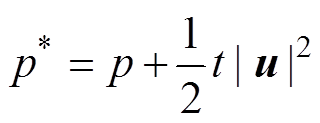

其中:W为流道的过流断面;ul为沿流线方向的速度;U为轴向速度;Sin为流道的进口断面;p*和p*∞分别表示为:

(8)

(8) (9)

(9)

式中: 为静压力,并令

为静压力,并令 。

。

利用式(4)计算叶轮施加给流体的轴功率时,对于启动过程的非定常流动,∂K/∂t由启动过程的加速度、叶轮和流道几何形状共同决定。流体在流道进口的涡量和张量很小,在流道内计算得到的P和D较Pu小很多数量级,因此,利用式(4)计算叶轮叶片施加给流体的轴功率时,Pu是主要参数,称Pu为总压流,从客观上反映了流道中流体能量变化过程。

4.2 叶轮内过流断面涡诊断

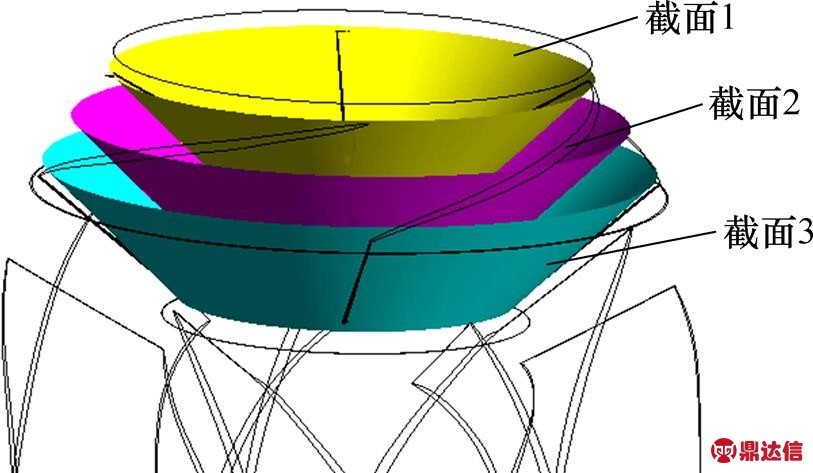

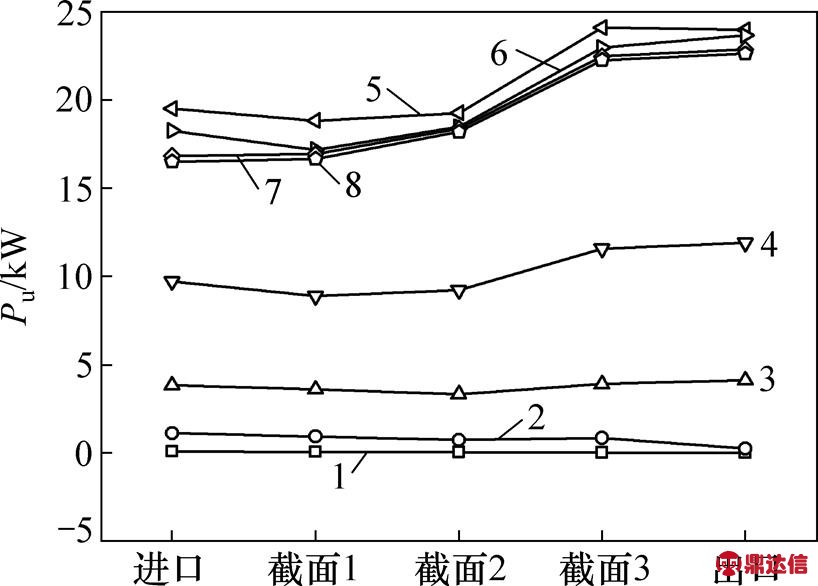

在靠近叶轮水体段进口、中部和出口,沿着流体流动方向取3个与叶轮流道近乎垂直的过流断面(如图12所示),并分别对各个断面做总压流积分,获得混流泵启动过程不同时刻总压流积分的变化曲线,如图13所示。

从图13可以看出:在混流泵启动过程中,随着叶轮旋转加速,Pu随之迅速增大,由于叶轮对流体不断做功,流体获得的能量迅速增加;在t=1.38 s时,叶轮加速基本完成,Pu出现了最大值随后其值略有减小,并逐渐趋于一个稳定值。上述现象可以理解为:在叶轮加速到额定转速的过程中,由于流体惯性,其在加速末期获得的流体能量大于稳态转速下流体获得能量。这也是混流泵启动过程外特性研究中加速末期泵装置获得瞬时冲击扬程的本质原因。从图13还可以看出:从叶轮进口到叶轮出口,在加速初期各个截面Pu变化不大,当t=1.08 s之后,Pu曲线呈现1个明显的增大过程,瞬态效应凸显。

图12 叶轮3个截面

Fig. 12 Three sections of impeller

t/s:1—0.18;2—0.48;3—0.78;4—1.08;

5—1.38;6—1.68;7—2.58;8—3.73。

图13 启动过程叶轮各个截面总压流积分Pu变化曲线

Fig. 13 Pu curves of each section in start-up process

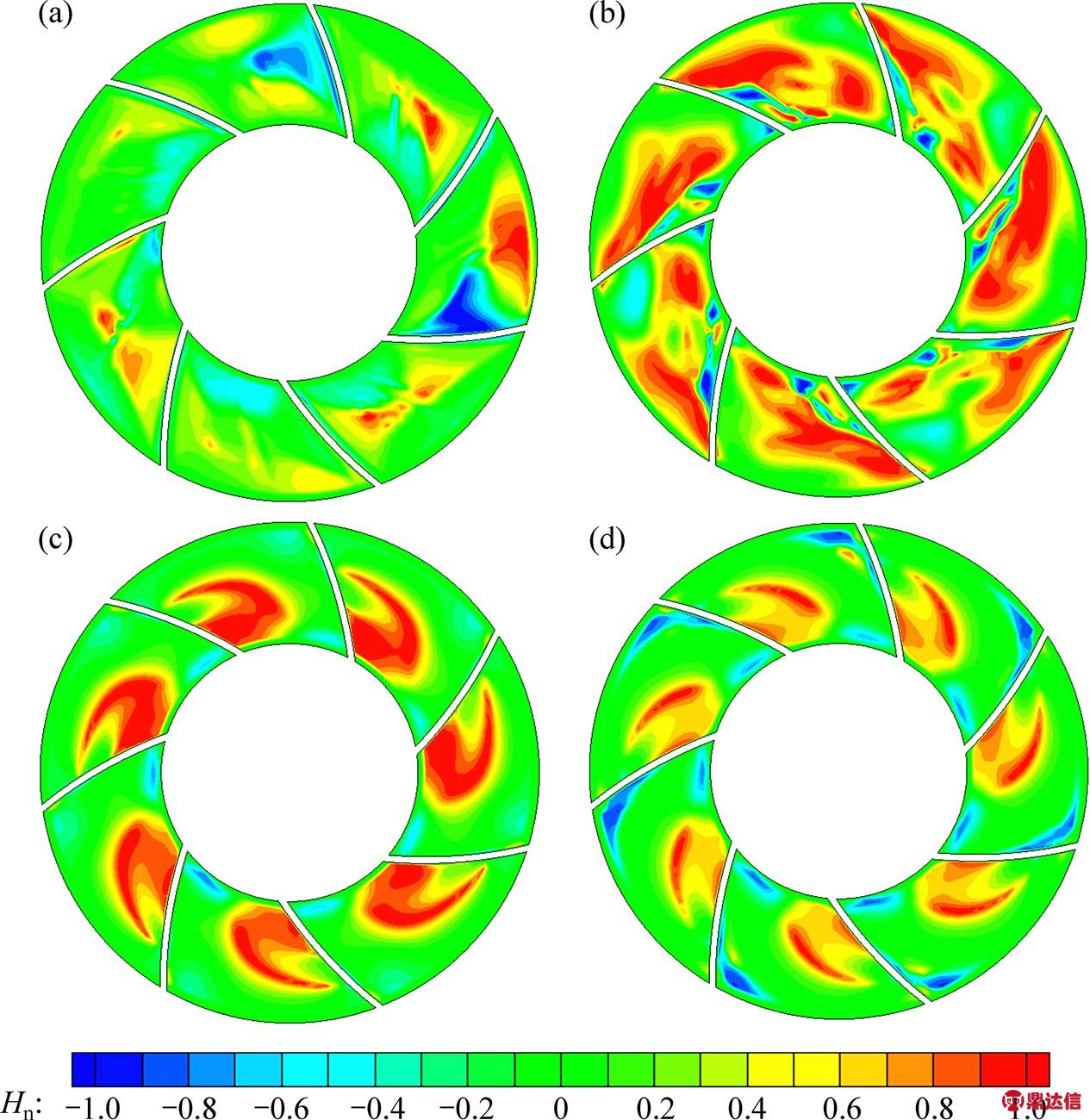

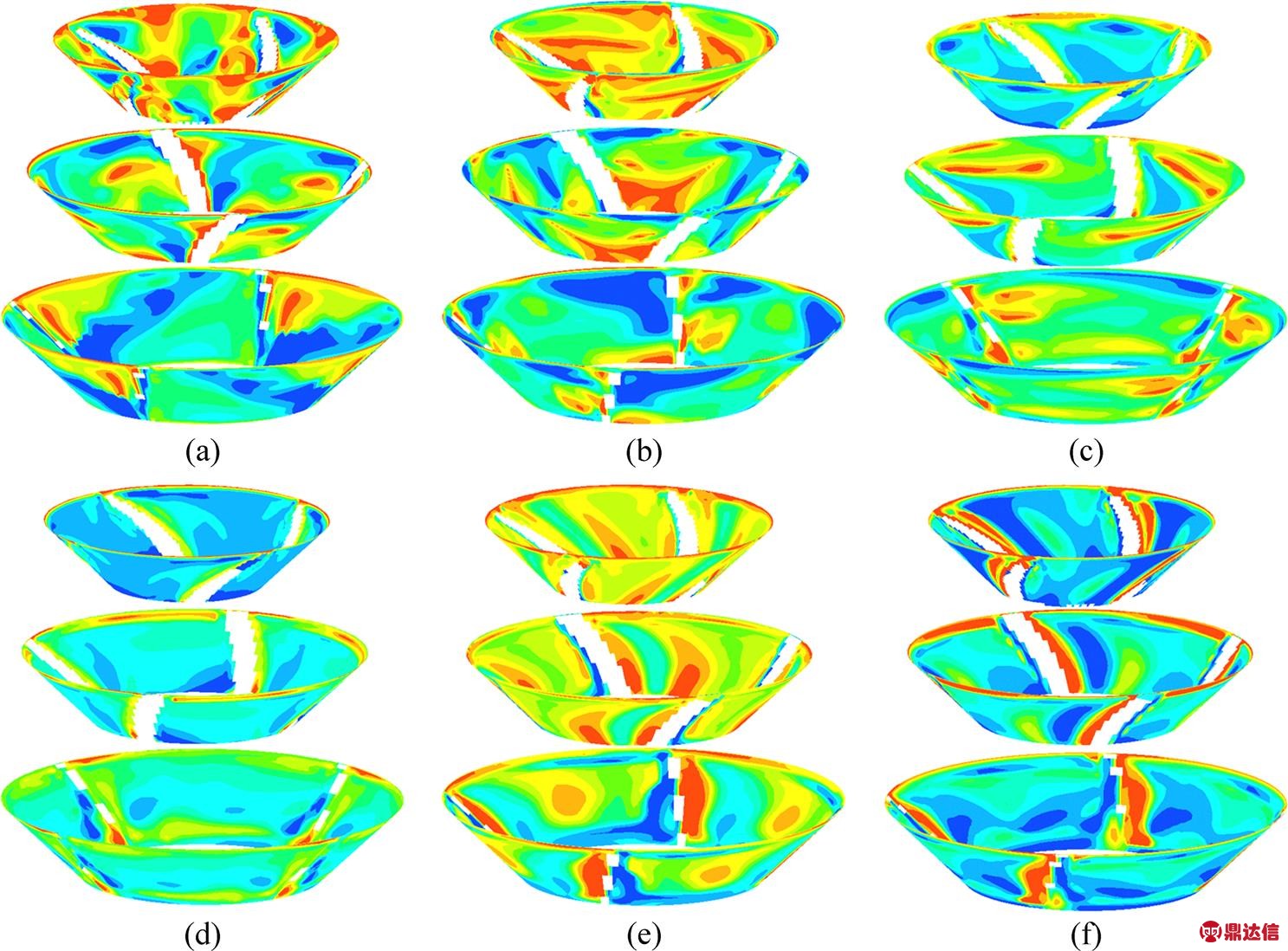

时间/s:(a) 0.18;(b) 0.48;(c) 0.78;(d) 1.08;(e) 1.38;(f) 1.68

图14 启动过程叶轮内3个截面Hn云图

Fig. 14 Hn diagrams of impeller three sections in start-up process

图14所示为3个截面的正则化螺旋度Hn云图。从图14可以看出:在混流泵启动初期,叶轮流道内反向涡结构随着时间的增加明显减少,随着加速结束,流场趋于稳定,由于流体惯性,在1.68 s时略有回升。这和上述总压流积分曲线相对应,说明由于流体惯性,在叶轮转速上升过程中,叶轮流道内正向涡结构(反向涡结构)并不是一直增加(减少)的,而是与时间尺度相关,在某个时刻存在1个最大值(最小值)。随着叶轮内流场结构趋于稳定,叶轮流道内正向涡结构占据整个叶轮流道,只在叶轮出口附近有较小区域的反向涡结构存在。

5 结论

1) 混流泵启动过程中,叶轮流道内正向涡和反向涡交替出现,当转速稳定后,正向涡占据主导作用,叶轮做功和扰动效应明显。但由于流体惯性,随着叶轮旋转加速,叶轮流道内正向涡结构(反向涡结构)并不是一直增加(减少)的,而是和时间尺度相关,在某个时刻存在1个最大值(最小值)。

2) 在加速初期,叶轮各截面总压流变化不大,但随着转速不断升高,在1.08 s以后,总压流沿叶轮流道出现急速增加后逐渐降低并趋于稳定的过程,在外部能量特性表现为加速末期动态扬程出现峰值,随后又回落到稳态工况的水平,瞬态效应凸显。

3) 本文利用涡动力学理论,诊断了混流泵启动过程三维瞬态流场的涡核结构,分析了混流泵叶轮内总压流变化的原因及其对启动性能的影响,为研究瞬态工作水泵的流体能量分布特性和叶轮做功情况提供了一种直观有效的分析方法。