【摘要】 为了研究带小叶片的单叶片螺旋离心泵压力脉动特性,采用Navier-Stokes方程和标准的k-ε湍流模型对带小叶片和单叶片的螺旋离心泵的内部流场进行非定常数值计算。通过模拟分别获得了带小叶片和单叶片的螺旋离心泵蜗壳出口以及蜗壳内部压力脉动特性,并对其进行对比分析。结果表明:各个工况下,带小叶片和单叶片的螺旋离心泵蜗壳出口以及蜗壳内部压力脉动特性呈周期性变化,且主频均为各自叶片通过频率,压力波动的幅度大部分集中在低频区域;采用小叶片后周期变为原模型周期的一半,蜗壳及蜗壳内部出口压力波动的幅度明显减小,脉动幅值也明显减小,且高频脉动有所减少。研究表明单叶片螺旋离心泵叶轮小叶片的添加可以有效改善泵内部压力脉动特性,且对降低蜗壳上的振动噪声有一定积极作用。

关键词:螺旋离心泵 小叶片 压力脉动 特性分析

引言

螺旋离心泵是一种无堵塞性好、无缠绕性好、损伤少、汽蚀性能好的新型杂质泵,为了达到良好的无堵塞性能,该叶轮多采用单叶片形式,但是单叶片会造成泵运行不稳定,泵内部压力波动明显。

曹卫东等[1]针对单叶片螺旋离心泵径向力过大提出了添加小叶片的措施,文献认为分流叶片应该添加在与叶片出口边对称的180°的位置上。尽管国内外众多学者针对普通离心泵的分流叶片进行了广泛而深入研究[2~5],但由于螺旋离心泵的特殊性,对设计小叶片的研究还不成熟,小叶片对压力脉动产生的影响未见报道。本文在袁寿其[3]针对低比转数泵分流叶片设计的基础上,从15种带分流叶片叶轮设计方案中选出优秀模型进行研究[6]。

国内外学者对泵内部三维非定常流动压力脉动的研究已经较为成熟[7~9]。本文以单叶片叶轮的螺旋离心泵和带小叶片叶轮的螺旋离心泵为对象,采用标准的k-ε模型对其进行三维非定常数值模拟,探索带小叶片和单叶片的螺旋离心泵的蜗壳出口以及蜗壳内部压力脉动特性。

1 计算模型与数值计算方法

1.1 计算模型

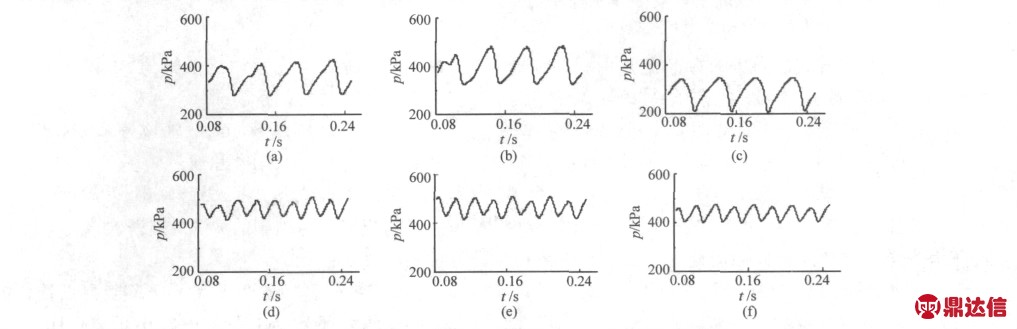

图4为单叶片和带小叶片的螺旋离心泵蜗壳出口处的压力脉动时域图。由图4可知在不同工况下,两种叶片的泵出口压力脉动周期性明显,带小叶片的泵出口处脉动周期是单叶片泵脉动周期的一半,各个工况下脉动的幅值大幅下降,设计流量下最大幅值从27 663 Pa下降到16 512 Pa,在1.25Q工况下下降更为明显,说明小叶片可以有效降低单叶片螺旋离心泵出口的压力脉动。同时带小叶片的泵出口压力脉动各个周期的幅值基本相同,也证明了此小叶片设计方案的科学性和合理性。

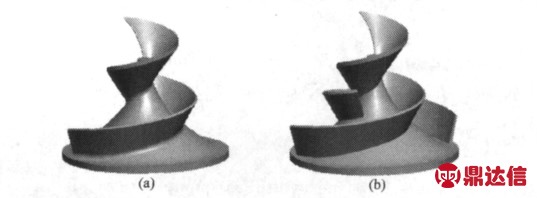

图1 叶轮三维图

Fig.1 3-D modeling of impeller

(a)单叶片叶轮 (b)带小叶片叶轮

本文采用的小叶片从不同偏置度、不同包角的15种小叶片方案中优选出来,其出口与原有叶片出口呈180°对称布置,小叶片包角选为235°,出口安放角、出口宽度、出口直径等因素与原有叶片保持一致,其结构如图1b所示。

1.2 数值计算方法

采用ICEM软件对模型进行前处理得到四面体混合网格,得到原模型与添加分流叶片后模型的网格数分别为937 188、1 113 183。再分别导入ANSYS CFX12·1求解器,采用标准k-ε模型,对所有变量整场联立求解,同时求解连续方程和动量方程组。进、出口边界条件分别定义为速度进口和自由出流,定义大气压力为参考压力。将螺旋离心泵实体模型的整个计算域划分成定子和转子2个区域,在多参考坐标系下采用 Transient Rotor-stator模式[10],模拟旋转叶轮和静止蜗壳之间的耦合关系,固体壁面为无滑移边界条件,叶轮每转3°作为一个时间步长[11]时间步长为0.000 344 8 s,计算过程叶轮旋转6个周期,每个旋转周期包含120个时间步,总计算时间0.248 3 s,并选取较为稳定的后4个周期的结果作为采样对象,设置记录压力随时间的变化数据,收敛系数为5×10-5。

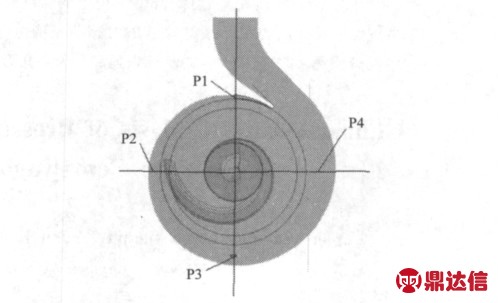

1.3 监测点的分布位置

图2为单叶片模型中监测点分布图,P1~P4为蜗壳中圆周方向均布的监测点(对应的压力分别为p1、p2、p3、p4),间隔为 90°,以期通过以上位置的检测完成泵内部关键位置的压力脉动分析。为了对比两个模型的压力脉动特性,带小叶片的模型中监测点布置与单叶片模型完全一致。

图2 监测点分布图

Fig.2 Location of the investigated nodal points

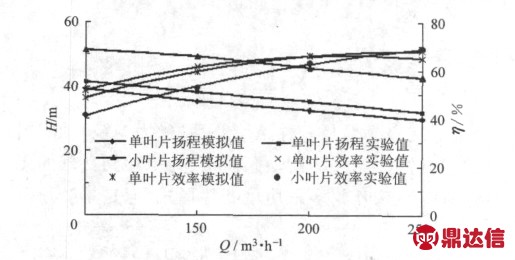

2 外特性预测

通过数值模拟计算出单叶片和带小叶片的螺旋离心泵扬程和效率,并选取0.5Q、0.75Q、Q、1.25Q工况点进行分析,并与实验数据进行对比,其结果如图3所示。从图中可以看出,单叶片螺旋离心泵模拟所得曲线与外特性实验曲线吻合较好,其中扬程的模拟值比实验值偏低,设计流量下相差2 m;设计流量下效率模拟值比实验值偏高0.7%。可见该数学模型比较准确地预测了泵的外特性,验证了数值模拟的准确性。同时对比带小叶片与单叶片的叶轮模拟数据可以发现,由于小叶片对流体作功在上述4个工况下扬程均有提升,效率在小流量和设计流量下有所下降,设计流量下降3个百分点,而在大流量下微量上升,这与普通离心泵添加小叶片后最佳工况点向大流量方向偏移[12]的结论一致。

图3 泵性能对比曲线

Fig.3 Comparison of the performance curves of pumps

3 计算结果与分析

由于流体的粘性作用以及旋转部件与静止部件的动静干扰,使得离心泵内的流场呈现非定常的流动特征。这种流动特征引起流场的压力脉动,在叶片上产生一个交变作用力,使叶片发生振动,并进一步引起噪声。为了深入了解泵内部压力脉动的规律,在上述检测点和泵出口处采用0.75Q、Q、1.25Q工况的压力数据进行分析。

3.1 泵出口处压力脉动

为了分析流道内压力脉动的情况,在蜗壳内部流道的中截面上设置了4个监测点,其具体布置如图2所示。图6为2个模型在3种流量下静压时域图,从中可以发现:

图4 不同工况单叶片和带小叶片泵出口静压时域特性图

Fig.4 Pump outlet static pressure fluctuations with and without small blade under different running conditions

(a)单叶片,0.75Q (b)单叶片,Q (c)单叶片,1.25Q (d)小叶片,0.75Q (e)小叶片,Q (f)小叶片,1.25Q

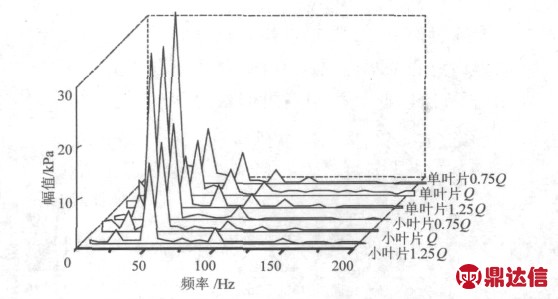

通过傅里叶(FFT)变换得到单叶片和带小叶片的螺旋离心泵蜗壳出口处的压力脉动频域特性如图5所示,单叶片泵出口压力脉动最大幅值出现在叶频处(即轴频24 Hz),带小叶片的螺旋离心泵的出口压力脉动最大幅值出现在叶频处(48 Hz),轴频处的脉动幅值较大,说明压力脉动的频率都以叶片通过频率为主[12]。添加小叶片后,各个工况下压力波动最大幅值均有大幅减小,对减小泵的振动噪声有积极作用。随着流量增加,2个模型的脉动幅值均有增加趋势,添加小叶片后增加趋势变得平缓。

3.2 监测点处压力脉动

单叶片叶轮的模型如图1a所示。原型泵的设计参数为流量Q=200 m3/h,设计扬程H=32 m,额定转速n=1 450 r/min。叶轮采用半开式叶轮,出口直径为D2=400 mm,叶片出口宽度为b2=82 mm,叶片总包角Φ=640°。

(1)2个模型在不同流量下各个监测点的压力波形都呈明显的周期性变化,添加小叶片后周期变为原来的一半,小流量下的压力平均值最大,大流量下的压力平均值最小,这与所测得的流量-扬程曲线趋势基本保持一致。

图5 不同工况单叶片和带小叶片泵出口静压频域特性图

Fig.5 Frequency spectra of pump outlet static pressure fluctuations with and without small blade under different running conditions

(2)2个模型在不同流量下,监测点处的平均压力从大到小为P4、P3、P2、P1,可以说明压力在蜗壳内增大的过程,同时,同一周期内,静压峰值出现顺序为P1、P2、P3、P4,可以很好体现压力波动随着流体的流动不断向前传递的过程。

(3)添加小叶片后,各个工况下各个监测点处压力波动幅度明显减小,其中在额定点时,监测点P4的压力波动幅度从35%下降到19%以内,在1.25Q时4个监测点的压力波动幅度从32%~44%下降到12% ~17%,这对减小泵内部振动有积极作用。

图6 压力脉动时域图

Fig.6 Pressure fluctuation along time

(a)单叶片,0.75Q (b)单叶片,Q (c)单叶片,1.25Q (d)小叶片,0.75Q (e)小叶片,Q (f)小叶片,1.25Q

(4)添加小叶片后,同一工况下任一监测点处的压力变化在叶轮旋转同一周期内均由原来单叶片的1个波峰1个波谷变为2个波峰2个波谷,形式与双叶片泵类似。每个周期内均为先出现小波峰波谷后出现大波峰波谷,研究发现,这是由2个叶片不完全一致造成的。在设计工况下,4个监测点处压力的大波幅度与小波幅度相差不大。

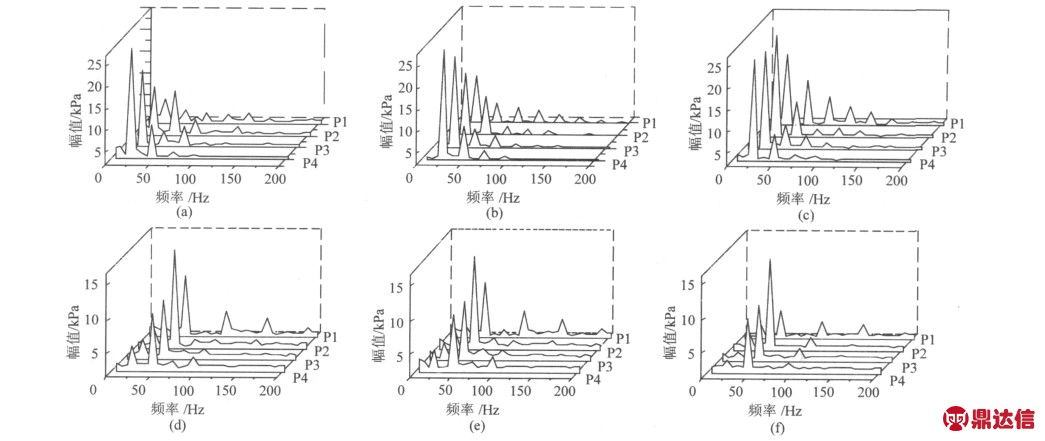

通过傅里叶(FFT)变换得到单叶片和带小叶片的螺旋离心泵蜗壳内部4个监测点处压力脉动频域图(图7),以此分析蜗壳内部压力脉动特性。通过观察不同测量点压力脉动能量幅值,可以比较不同监测点压力脉动的能量。

叶轮转速为1 450 r/min,故轴频为F=24.17 Hz;叶片数z分别为1、2,则叶片通过频率T1=24.17 Hz和T2=48.34 Hz,在流体压力脉动中,叶轮叶片对流体的影响频率应为轴频的z倍及其谐波[13]。对图7分析可以发现:

(1)2个模型在各个工况下任意监测点处压力波动幅度较大部分都主要集中在小于200 Hz的低频区域,而高于200 Hz的高频波动则对压力波动的影响较小。各个工况下各个监测点处,单叶片模型的主频均集中在24 Hz左右,而添加小叶片后主频均集中在48 Hz左右。

图7 压力脉动频域图

Fig.7 Frequency spectra of pressure

(a)单叶片,0.75Q (b)单叶片,Q (c)单叶片,1.25Q (d)小叶片,0.75Q (e)小叶片,Q (f)小叶片,1.25Q

(2)添加小叶片后,各个工况下各个监测点处压力脉动的最大幅值均有不同程度的减小。在监测点4处幅值减小较为明显,在0.75Q、Q、1.25Q工况下分别从 25.6、24.8、23.2 kPa 下降到 8.8、8.6、8.1 kPa。

(3)在各个工况下,单叶片模型的压力脉动幅值从大到小顺序为P4、P3、P2、P1;而添加小叶片后,P2处的压力脉动幅值最大。

4 结论

(1)不同工况下,2个模型蜗壳内部和泵出口存在较为明显的压力脉动,并具有明显的周期性,周期为各自的叶频。

(2)2个模型在不同流量下,同一周期内,静压峰值出现的监测点依次为P1、P2、P3、P4,可以很好体现压力波动随着流体的流动不断向前传递的过程。2个模型在各个工况下任意监测点处的压力波动幅度较大部分都主要集中在小于250 Hz的低频区域。

(3)添加小叶片后,各个工况下各个监测点处的压力波动幅度明显减小,其中在额定点时,监测点P4的压力波动幅度从35%下降到19%以内,在1.25Q时4个监测点的压力波动幅度从32%~44%下降到12%~17%;压力脉动的最大幅值均有不同程度地减小,在监测点P4处幅值减小较为明显,在0.75Q、Q、1.25Q 工况下分别从25.6、24.8、23.2 kPa下降到8.8、8.6、8.1 kPa。这是由于小叶片的添加使得泵流道内部的压力更加均匀,因此对减小泵内部的振动噪声也有积极作用。