摘 要:离心泵反转作透平(PAT)可回收液体能量。泵工况和透平工况流量、扬程换算关系Ht/Hp、Qt/Qp是PAT选型设计与性能预测的关键,而现有的换算关系对低比转速PAT误差较大。通过分析放大系数及速度滑移对低比转速PAT性能换算关系的影响,得到一种性能换算的修正方法。对比转速为33~86的8台PAT采用数值模拟软件FLUENT 17.0进行数值计算,分别得出其扬程、流量换算关系的修正系数。该修正系数与比转速的关系通过多项式拟合得到。采用已公开的7台低比转速PAT试验结果验证,与其他方法相比采用该修正系数计算的Ht/Hp、Qt/Qp误差约减小3%~15%。针对低比转速PAT的选型设计和性能预测该方法可提供理论指导。

关键词:离心泵;泵反转液力透平;低比转速;换算关系;修正系数

0 引言

离心泵反转作液力透平(PAT)可回收液体能量,具有结构简单、价格低廉、检查维护方便、运行可靠等优点,在石油化工、化肥、煤化工、钢铁冶金、海水淡化等行业中得到广泛应用[1-3]。PAT选型设计和性能预测的关键技术是建立泵工况和透平工况性能参数间的关系Ht/Hp、Qt/Qp(H为量程,Q为流量,下标t和p分别表示透平工况和泵工况)。国内外大量学者采用试验、数值模拟、理论推导等方法,得出了大量不同的换算关系式[4-10]。但试验数据和其换算关系的预测结果之间普遍存在偏差,尤其对低比转速PAT偏差更大[5]。例如比转速为33的单级单吸离心泵,当其反转作液力透平时,泵工况和透平工况扬程比Ht/Hp及流量比Qt/Qp,使用Sharma方法计算结果为2.05和1.61,而Alatorre-Frenk的结果为2.34和2.02。

离心泵反转作液力透平时,叶轮内会产生速度滑移,导致欧拉扬程和理论扬程的差异[11]。史广泰等研究发现,比转速越低,透平工况的速度滑移越严重[12]。因此,在建立低比转速PAT性能换算关系时应考虑速度滑移[13]。另外,为了提高其效率低比转速离心泵在设计时,多采用了加大流量的设计方法[14-17]。对一台给定设计参数低比转速泵,设计时采用相应的流量放大系数(比转速放大系数),导致设计出来的泵的设计工况与最优效率点是不同的,即放大系数使泵的最优效率点发生偏移,而PAT性能换算关系一般是基于最优效率点。可见,低比转速PAT性能换算时亦应考虑放大系数。

为提高低比转速PAT性能预测的准确性,提出一种考虑放大系数和滑移系数的性能换算关系Ht/Hp、Qt /Qp的修正方法。采用计算流体动力学软件FLUENT 17.0对比转速为33~86的8台PAT进行数值计算,得到其扬程、流量换算关系的修正系数,探讨该修正系数与比转速的关系。

1 理论分析

离心泵反转作液力透平由工作机变为原动机,泵工况与透平工况流道几何参数不变,但流动方向相反,导致各自最高效率点的扬程、流量必然不同。若两种工况转速相同,基于Euler方程可建立泵工况与透平工况的扬程比Ht/Hp和流量比Qt/Qp。

当叶片数无限多时,泵工况和透平工况的扬程HEuler,根据欧拉方程可得:

式中 g ——重力加速度;

u ——叶轮圆周速度;

vu ——绝对速度圆周分量;

1,2——下标,叶轮高压边和叶轮低压边。

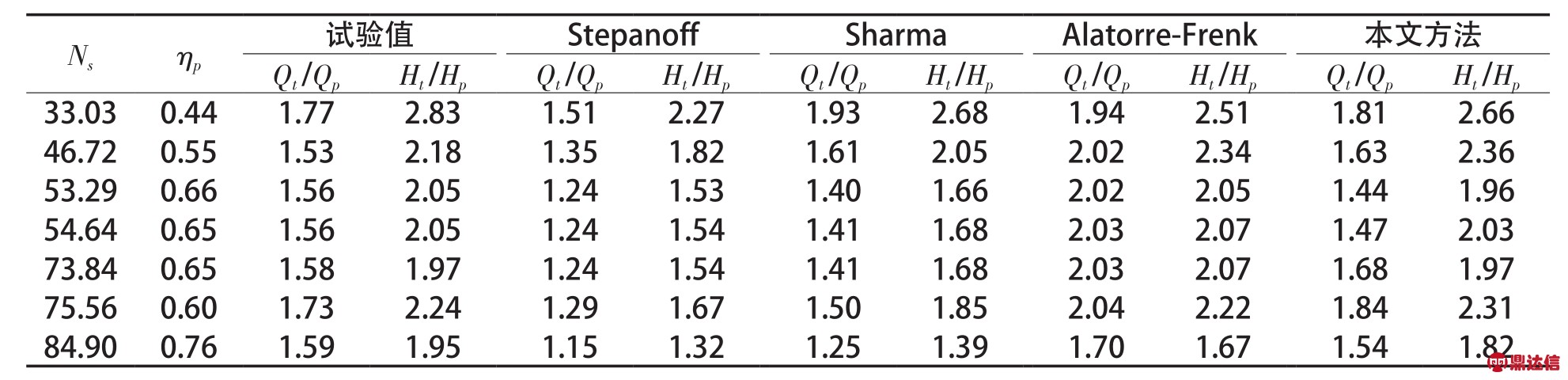

实际中,叶片数是有限的,泵工况和透平工况对应的理论扬程分别 Hp,th 和 Ht,th 为:

式中 μ ——滑移系数;

p,t ——下标,泵工况和透平工况。

泵与透平工况的实际扬程Hp和Ht又可分别表示为:

式中 ηh ——最高效率点的水力效率。

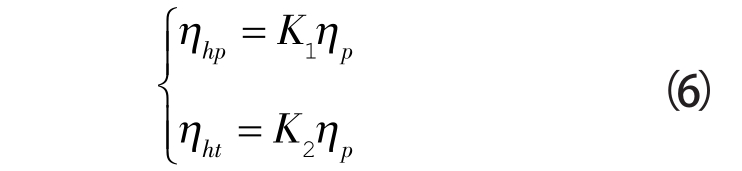

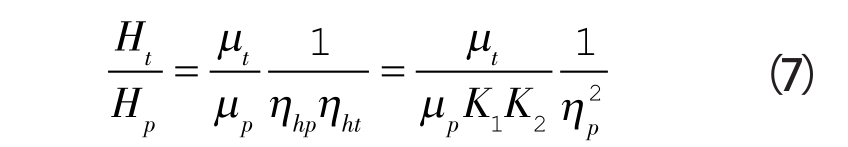

令:泵最高效率点的效率为ηp,泵与透平的效率修正系数分别为K1,K2,则可得:

由式(2)~(6)可得:

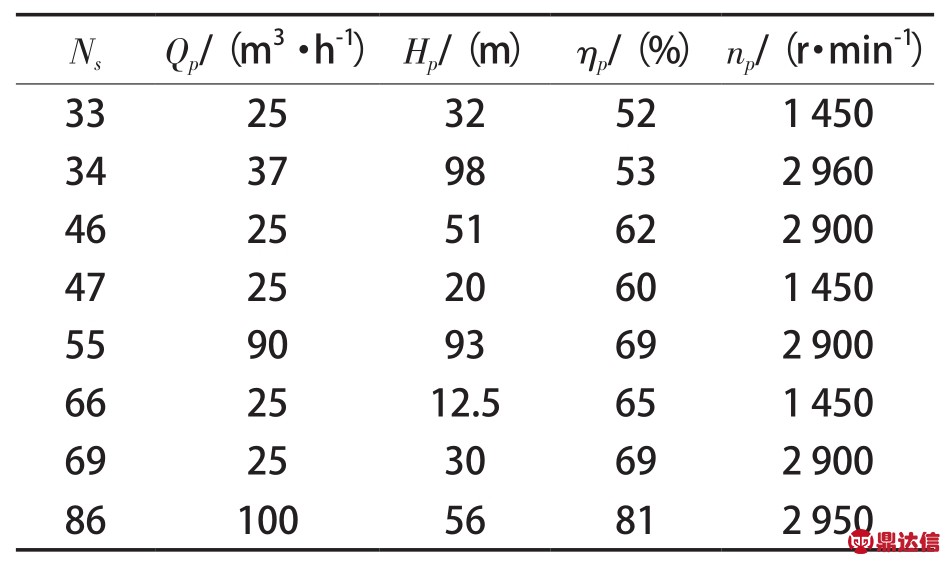

定义Kh为扬程换算关系的修正系数,即:

对于泵反转透平,由于两种工况流道尺寸不变,其流量比可用涡室断面平均速度的比值来表示。即:

式中 Qt ,Qp —— 泵工况、透平工况最高效率点的流量。

根据速度系数法可求得涡室断面的平均速度,泵工况和透平工况涡室断面的平均速度vp和vt分别为:

式中 K3 ——泵工况的速度系数;

K4 ——透平工况的速度系数。

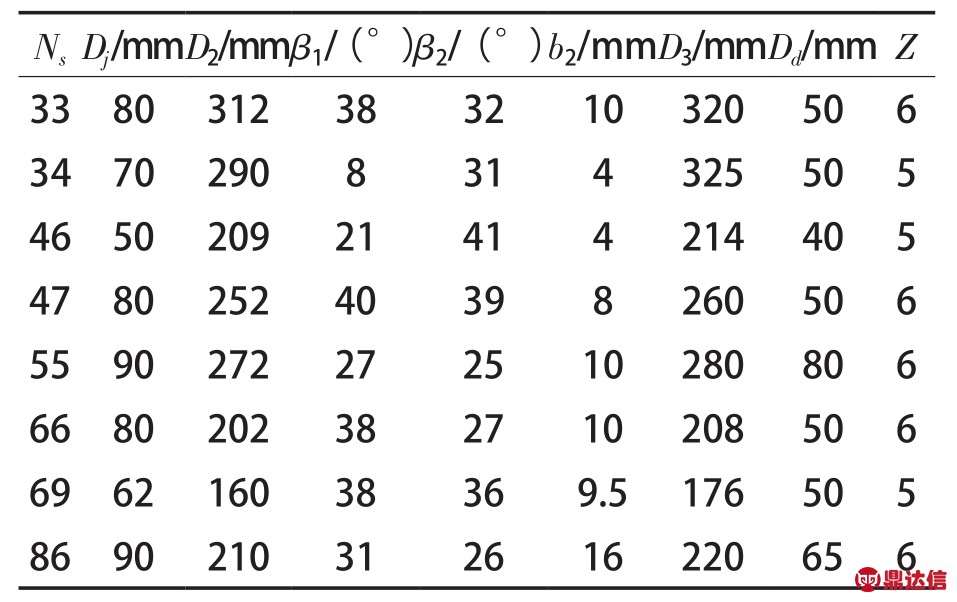

联立(9)~(11)可得:

由于低比转速离心泵设计时多使用加大流量设计方法,使得其最高效率的流量与设计流量相差较大。为方便应用,式(13)中Qp 应为设计流量。故引入流量放大系数K5,则式(13)变为:

定义Kq为流量换算关系的修正系数,即:

由于滑移系数和放大系数对低比转速PAT泵工况和透平工况的性能换算有较大影响,故提出扬程换算修正系数和流量换算修正系数,以提高低比转速PAT性能预测的准确度。

2 数值计算

2.1 计算模型

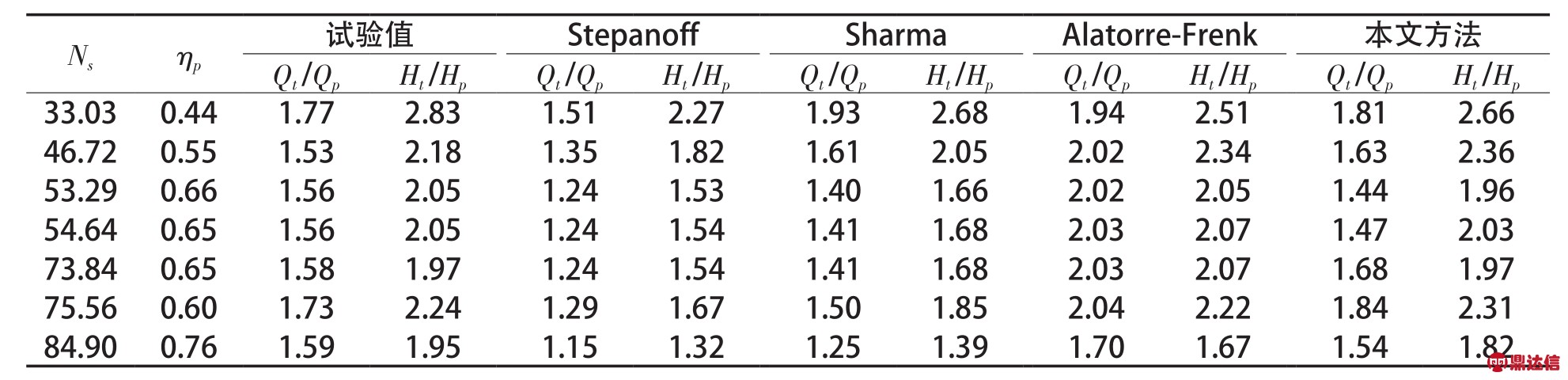

以比转速 Ns分别为 33,34,46,47,55,66,69,86的8台低比转速PAT为研究对象,其全流场三维水力模型如图1所示。采用计算流体动力学软件FLUENT 17.0对这8台PAT进行数值模拟,分别计算出上文提出的扬程换算和流量换算修正系数,研究其随比转速变化的规律。

图1 不同比转速PAT水力模型

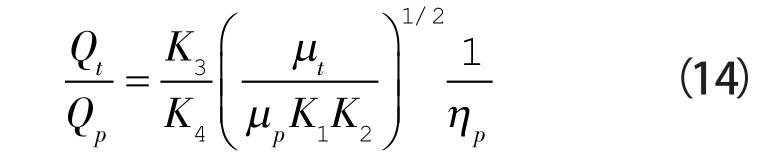

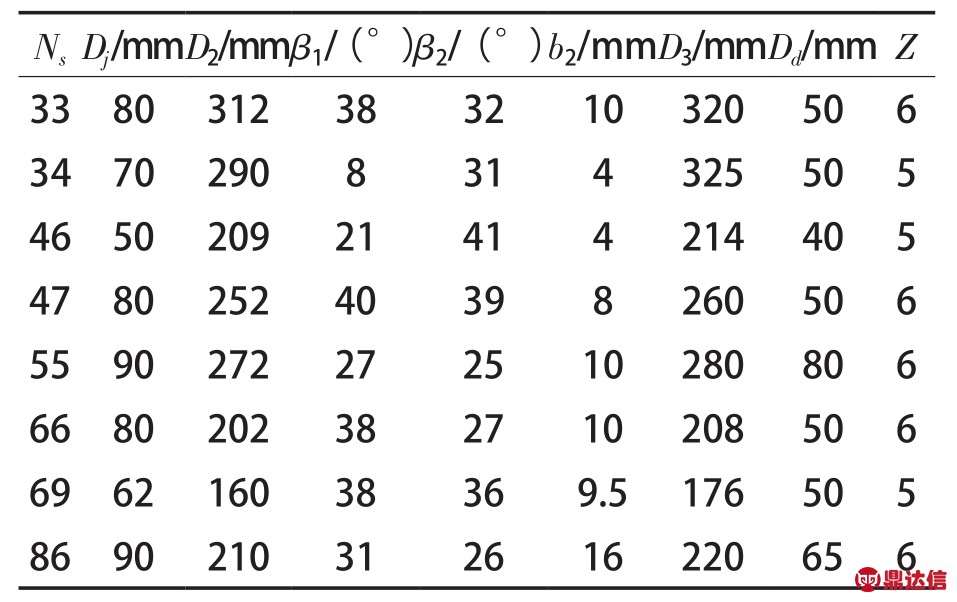

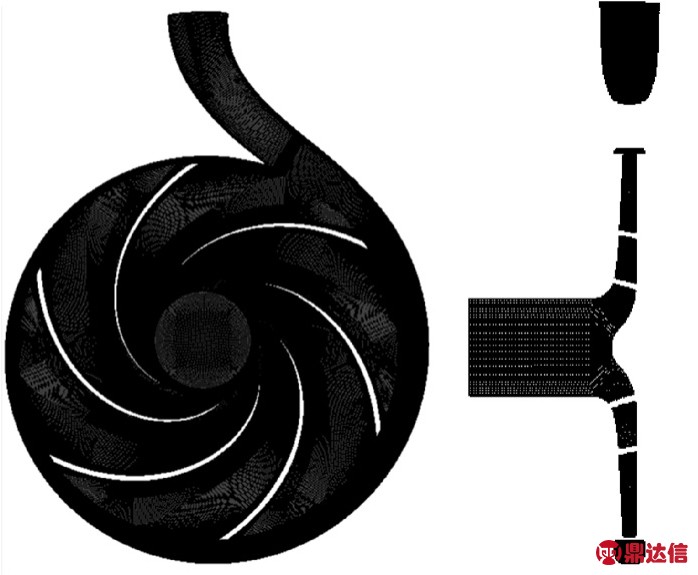

各PAT的结构几何参数如表1所示。

表1 各PAT的结构几何参数

注:Dj -叶轮进口直径;D2 -叶轮出口直径;β1 -叶片进口安放角;β2 -叶片出口安放角;b2 -叶轮出口宽度;Z -叶片数;D3 -蜗壳基圆直径;Dd -蜗壳出口直径

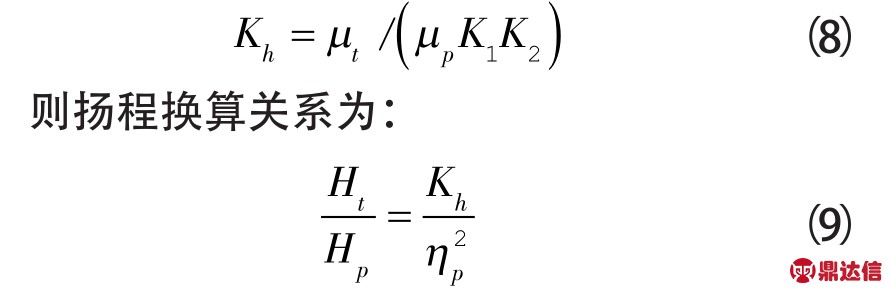

各PAT泵工况的性能参数如表2所示。

表2 各PAT泵工况性能参数

注:Qp -流量;Hp -扬程;ηp -效率;np -转速

2.2 网格划分

采用ICEM软件生成六面体结构化网格。由于计算结果与计算域的网格数量密切相关,因此需要进行网格无关性验证[18]。以比转速为33的PAT为例,构建6种密度不同的网格,网格数N不同时对应PAT的水力效率如图2所示。可见计算域网格数大于大于4×106时,PAT最优效率点的水力效率随网格数的增加变化很小。基于对计算准确性及计算机计算能力的考虑[19],采用的计算域网格数为4.138 331×106。图3为计算域网格,其中进口段网格数为4.195 95×105,叶轮3.034 808×106,蜗壳 8.539 28×105。

图2 网格无关性验证

图3 模型计算域网格

2.3 数值计算方法

采用流体动力学软件FLUENT 17.0对PAT计算域进行数值计算,湍流模型选用RNG k-ε湍流模型[9]。计算域进出口边界条件分别设置为速度进口和压力出口,压力与速度耦合使用SIMPLE算法,计算收敛标准设为10-5。

3 结果分析

3.1 数值模拟与试验结果的对比

为评估数值计算结果的可靠性,将其计算结果与试验结果进行对比。试验中须测量的流量、扬程、转速和扭矩等参数。PAT进出口压力的测量使用335IDP7E22M3B3C2压差传感器,其量程为0~2.5 MPa,测量精度为±0.25%;流量的测量使用AMF-80-101电磁流量计,其量程为0~130 m3/h,测量精度为0.5;转速和扭矩的测量使用NJ1扭矩传感器,其转速范围为0~6 000 r/min,额定转矩为100 N·M,标定系数为8 295,精度等级为0.2。

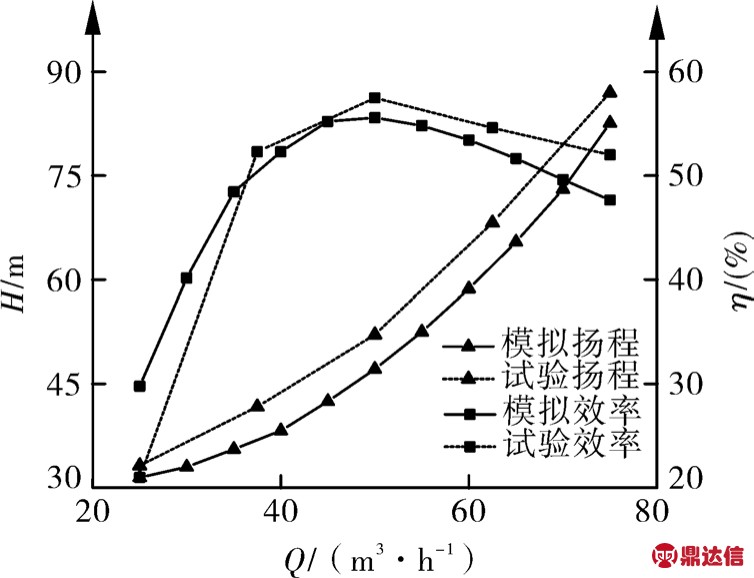

对文中比转速为33的离心泵反转作透平进行了外特性试验,图4示出试验结果与数值计算结果的对比。由图可见,PAT数值模拟计算结果与试验结果变化趋势基本吻合。说明计算PAT外特性使用本文数值模拟方法是可信的。

图4 试验与数值计算结果对比

3.2 修正系数的变化规律

通过分析PAT数值计算结果,可得出PAT泵与透平工况最高效率点的流量、扬程、效率等参数。流量换算修正系数Kq和扬程换算修正系数Kh的计算式为:

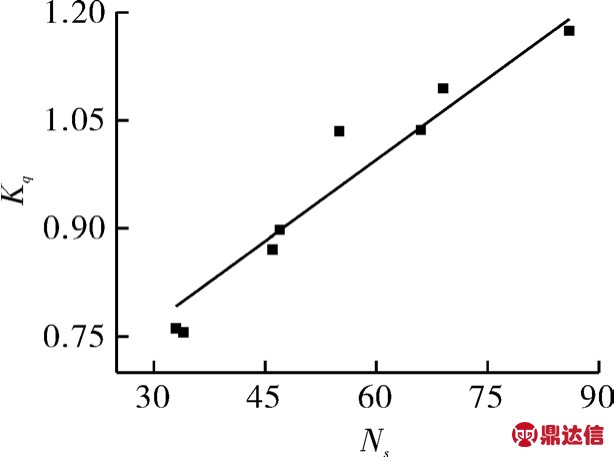

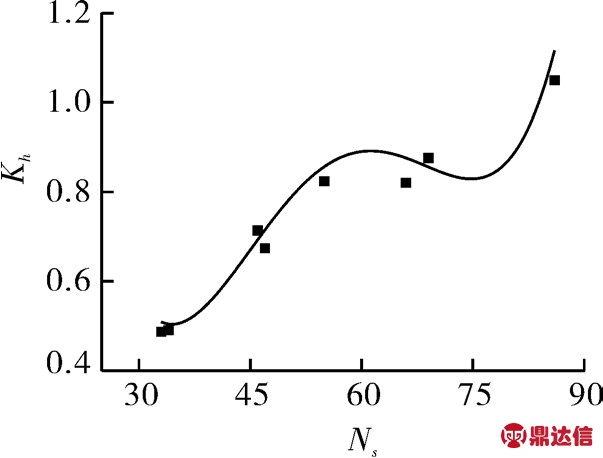

根据式(17)、(18)计算得到不同比转速Kq,Kh,该修正系数随比转速的变化规律通过多项式拟合得出,如图5,6所示。

图5 Kq随Ns的变化规律

图6 Kh随Ns的变化规律

图中修正系数Kq,Kh与比转速Ns的关系为:

由此可见,流量、扬程换算修正系数随比转速而变化。对任一比转速的离心泵,其流量、扬程换算修正系数可由式(19)、(20)得出。其反转作透平时,根据式(9)、(16)可预测其反转后最高效率点的流量和扬程。

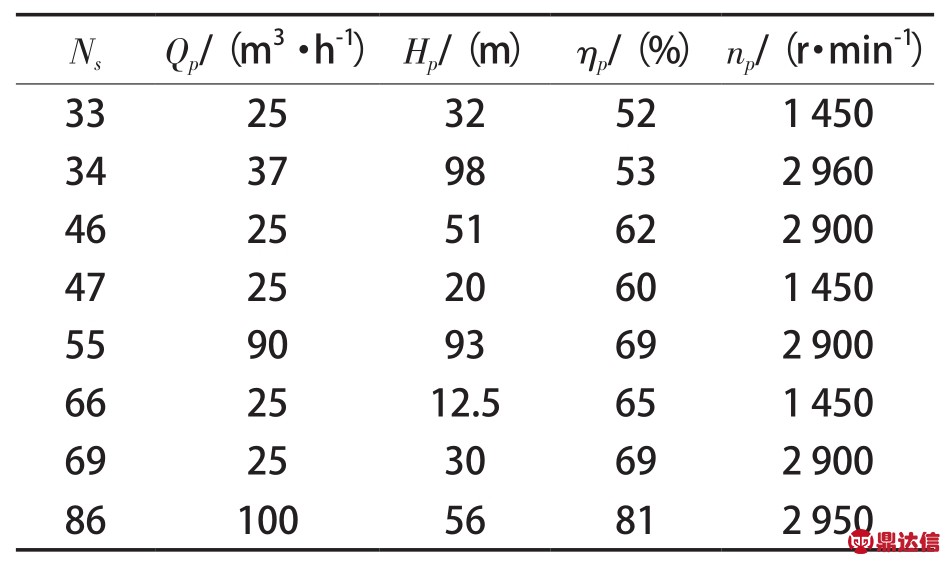

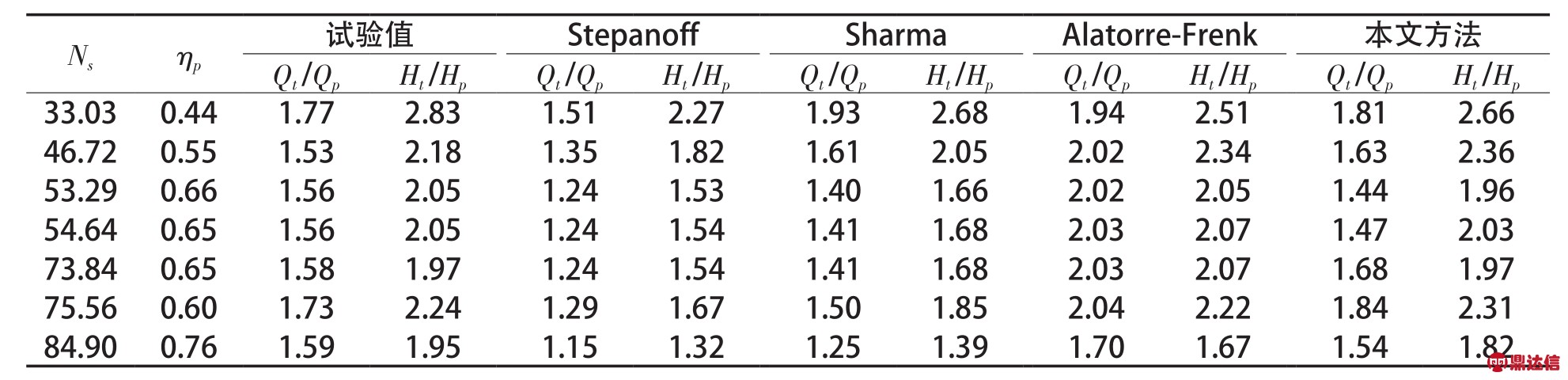

3.3 试验验证

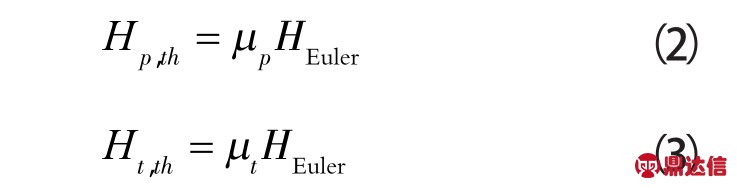

本文引用文献[7]中比转速为33.03,46.72,53.29,54.64,73.84,75.56,84.90的7台PAT的Ht/Hp、Qt/Qp的性能试验结果,对本文提出的修正方法是否有效进行验证,结果如表3所示。表中给出了不同PAT的试验值,并分别列出了Stepanoff、Sharma、Alatorre-Frenk及本文预测方法的计算结果。

表3 PAT泵工况与透平工况扬程换算关系

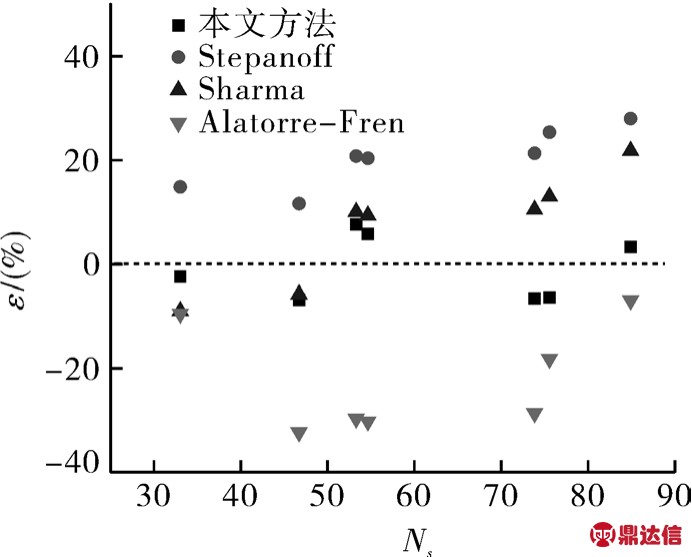

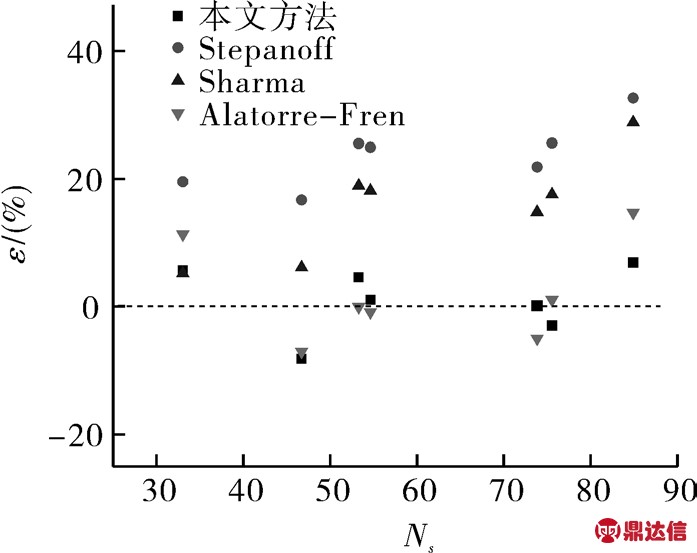

图7,8分别示出采用不同方法计算的Ht/Hp、Qt/Qp与试验值相对误差ε的分布。

图7 不同方法流量换算相对误差

图8 不同方法扬程换算相对误差

由图7,8可见,使用本文方法计算的泵与透平工况的流量、扬程换算值均与试验值最接近,其最大误差在10%以内。Stepanoff、Sharma Alatorre-Frenk及本文方法得出的流量换算值平均误差分别为20.34%,11.35%,22.22%,5.55%,与其他方法相比本文方法误差约减小5%~15%。Stepanoff、Sharma、Alatorre-Frenk 及本文方法得出的扬程换算值平均误差分别为23.83%,15.67%,5.73%,4.22%,与其他方法相比本文方法误差约减小3%~20%。这说明对低比转PAT,结合流量、扬程换算修正系数而得的泵工况与透平工况换算关系更加准确。对于低比转速PAT的选型设计及性能预测本文方法可提供理论指导。

4 结论

(1)提出了流量和扬程换算修正系数,建立了考虑速度滑移和放大系数时低比转速PAT性能换算关系Ht /Hp、Qt /Qp的修正方法。

(2)采用多项式拟合分别得到了流量、扬程换算修正系数和比转速之间的关系。与其他方法相比,采用该修正系数计算的Ht /Hp误差约减小5%~15%,Qt /Qp的误差约减小3%~20%。